ОТВЕТЫ 1. Вопросы к зачету (экзамену)

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

|

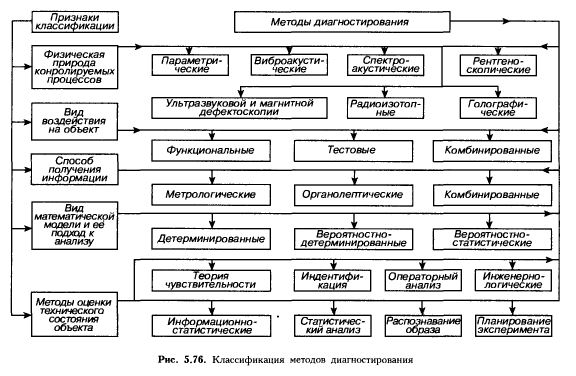

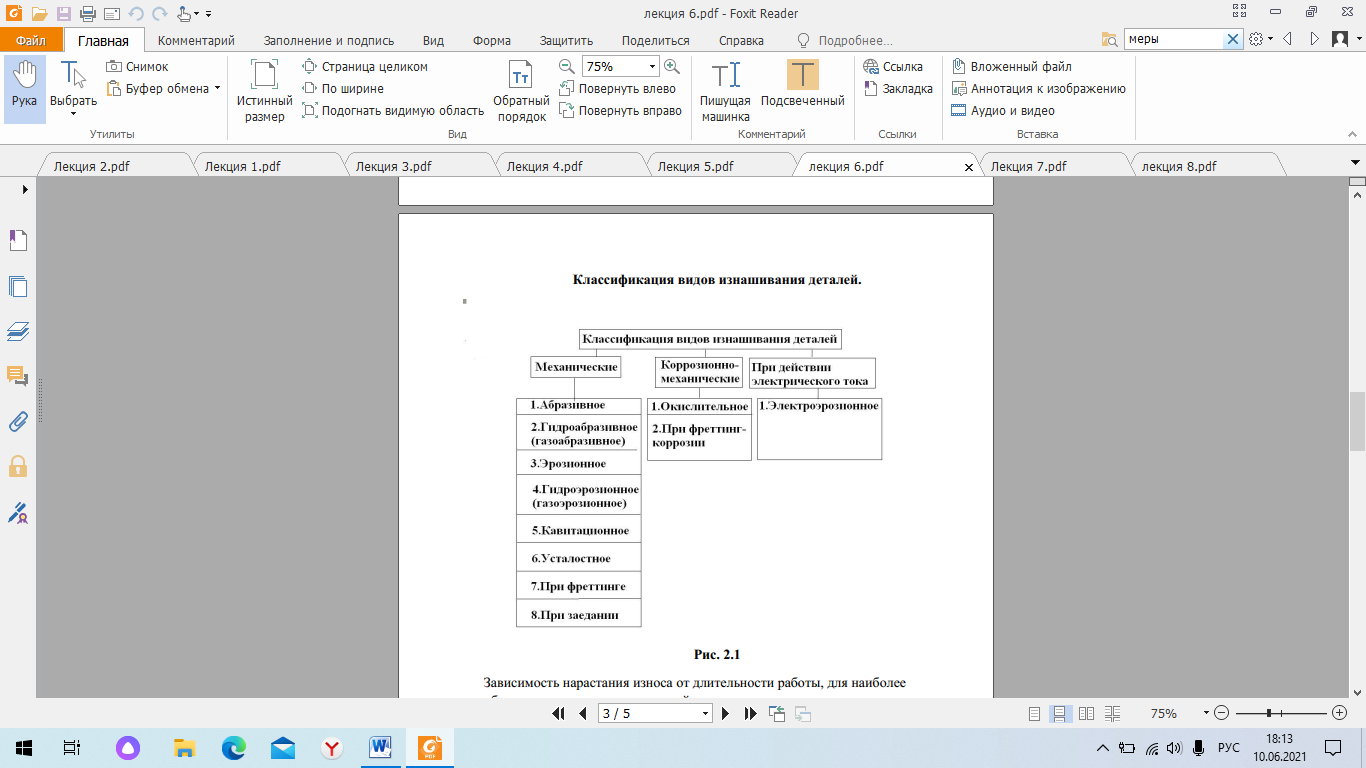

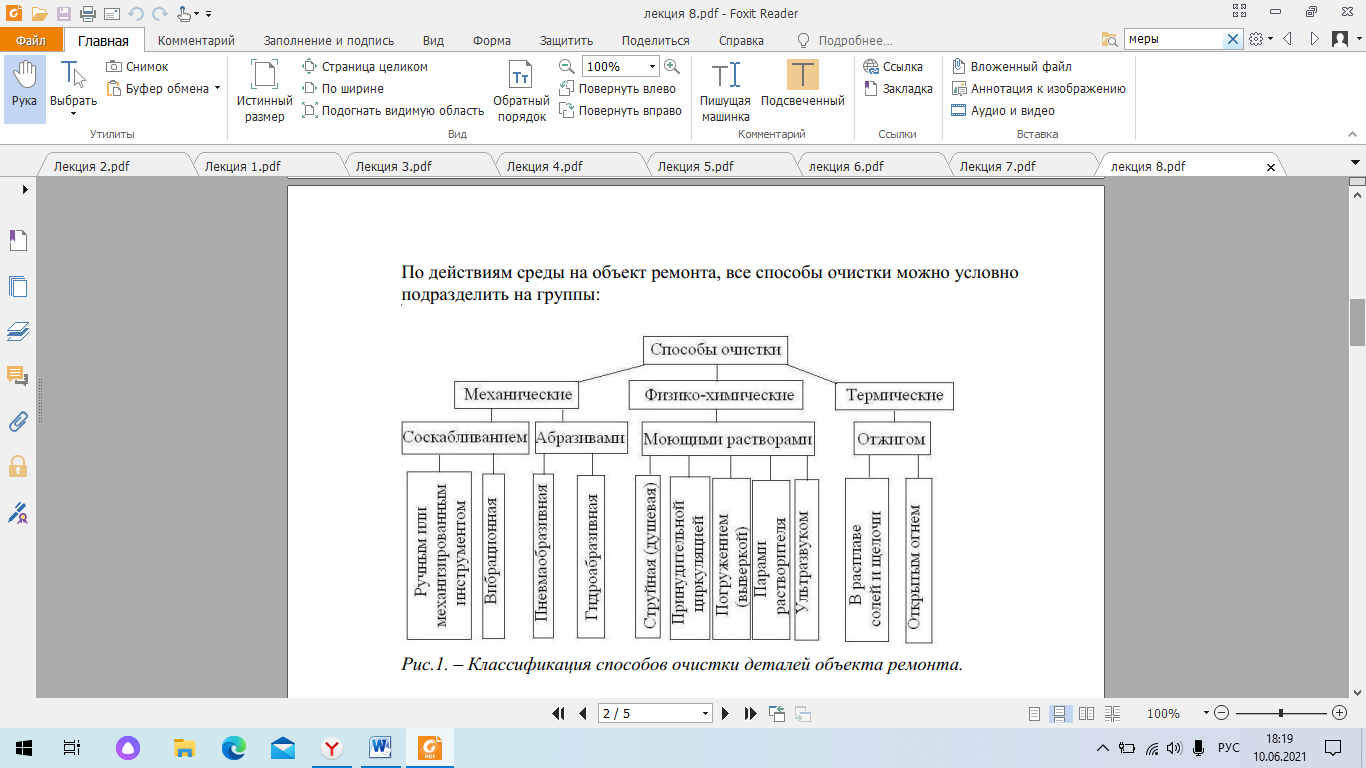

8) Физико-химические способы очистки обьекта ремонта Физико-химические способы удаления загрязнений с поверхности деталей дают более высокую степень очистки, ускоряют процесс и снижают стоимость очистки, уменьшают пожароопасность за счет применения негорючих моющих составов, улучшают условия труда. Применяют следующие физико-химические способы очистки деталей: ультразвуковая очистка, электролитическая очистка, термическая очистка. Перспективны электроискровая щеточная очистка поверхностей деталей от продуктов коррозии, использование электрогидравлического эффекта для очистки деталей от неорганических загрязнений — пыли, дорожной грязи, остатков строительных материалов и т. Д Ультразвуковая очистка. Для получения колебаний ультразвуковой частоты используются механические и электромеханические излучатели. Наибольшее распространение получили электромеханические излучатели: пьезоэлектрические и магнито-стрикционные. Для ультразвуковых ванн применяются магнитострикционные преобразователи типа ПМС-4, ПМС-6, ПМС-7 и их модификации Электрохимическая очистка. Детали погружают в электролит и включают в цепь постоянного тока. Удаление загрязнений с поверхности деталей происходит вследствие воздействия на изделие нескольких факторов, зависящих как от свойств растворов, применяющихся в качестве электролита, так и от действия электрического тока. Моющее действие раствора усиливается механическим воздействием выделяющихся на электроде пузырьков газов. Электрохимическая очистка может проводиться при катодном и анодном включении деталей. При катодном включении деталей на их поверхности выделяется водород, который энергично перемешивает электролит у поверхности изделия и способствует механическому отделению жиров и других загрязнений, при анодном — кислород, который способствует отделению загрязнений. Анодное обезжиривание аналогично описанному, но процесс идет значительно медленнее, так как на аноде выделяется меньшее количество газа (кислорода). электрохимический способ широко используется для очистки деталей от неорганических загрязнений — продуктов коррозии, окалины и окислов, а также для электрохимического травления. Для травления применяют растворы серной и фосфорной кислот. Для электрохимического травления применяют стальные ванны, футерованные свинцом, винипластом, диабазовой плиткой. В качестве анодов используют свинцовые пластины. Термическая очистка. Используется при удалении многих видов загрязнений: углеродистых отложений на деталях двигателей, старой окраски, смолистых отложений в трубопроводах гидравлической системы тормозов и т. д. Детали нагреваются до температуры 600…650°С в газовых или электрических печах и выдерживаются при этой температуре. Оставшиеся продукты удаляются сжатым воздухом или щетками. Так очищают впускные и выпускные трубопроводы, крышки клапанных коробок и маслопроводы двигателей от углеродистых отложений. Значительную трудность представляет удаление эпоксидных смолю 9) Методы и средства технической диагностики. Чаще всего методы диагностирования локомотивов различают в зависимости от физической природы контролируемых процессов и диагностических признаков (параметрические, виброакустические, спектрометрические, рентгеноскопические, ультразвуковые, магнитные и т. д.). К эффективным методам технического диагностирования относятся: виброакустический - для диагностирования трущихся деталей (подшипников, зубчатых и карданных соединений); термометрический - для контроля контактных соединений с использованием термоиндикаторов и бесконтактных измерителей температуры (тепловизоров); метод неразрушающего контроля, основанный на ультразвуковой, сверхчастотной, магнитной, капиллярной дефектоскопии, — для обнаружения дефектов в деталях подвижного состава; метод анализа картерного масла для диагностирования дизеля тепловоза, включающий калориметрический, полярографический, магнитоинду кционный, радиоактивационный и спектрографический методы; метод автоматизированного измерения и контроля электрических и временных параметров для диагностирования электрических цепей и электрических машин. При технической диагностике локомотивов проводят тестовое и функциональное диагностирование. Для тестового диагностирования характерна подача специальных воздействий от средств диагностирования на оборудование. Функциональное диагностирование осуществляется в ходе проверки работоспособности оборудования локомотива в процессе его эксплуатации. Для обнаружения нагретых букс в движущемся подвижном составе применяется устройство ПОНАБ, которое выявляет аварийно нагретые буксы вагонов и локомотивов. Контроль состояния колесной пары, наличие дефекта по кругу катания колеса, а также наличие негабаритных предметов на движущемся поезде осуществляется Система «ДИСК»/системой «ДИСК». Первым на ж. д. России универсальным средством технического диагностирования (СТД) электроподвижного состава является установленная в 1967 г. в локомотивном депо Москва-Пассажирская Курская проверочная универсальная машина-автомат ПУМА-Э, предназначенная для всесторонней автоматической проверки электрических цепей и аппаратов пассажирского электровоза ЧС2. В конце 60-х гг. на железных дорогах США стала применяться установка, близкая к ПУМА-Э по исполнению и техническим возможностям, для диагностирования электрического оборудования тепловозов. Разработки в области средств технической диагностики локомотивов проведены также в США, Японии, Германии, Италии. Например, американская компания «Саутерн» (Southern) совместно с фирмой «Локхид» (Lockheed) разработала бортовую систему диагностирования, регистрирующую параметры работы локомотива и передающую закодированные данные в центр их переработки. В системе технической диагностики, установленной на высокоскоростном поезде «Интерсити экспресс» (Германия), использованы современные микропроцессорные устройства. Результаты диагностирования, требующие принятия неотложных мер, отображаются на дисплее в кабине машиниста вместе с рекомендациями по устранению отказов. Данные о прочих отказах, не требующих немедленных мер, накапливаются в запоминающем устройстве.  10)Современны способы восстановления механических частей локомотива. Восстановление деталей слесарно механической обработкой. Сущность слесарно-механической обработки заключается в восстановлении правильной геометрической формы и поверхностных свойств деталей, а также обеспечении их первоначальной посадки. Слесарно-механическую обработку как способ восстановления деталей можно разделить на следующие виды: штифтовка; постановка заплат; шлифование и притирка; восстановление деталей под ремонтный размер; постановка дополнительной детали. Штифтовка применяется для заделки трещин длиной менее 30 мм. Ремонт деталей штифтовкой заключается в заделке трещин в неответственных местах путем постановки на всей длине трещины штифтов из красной меди или латуни с последующей их расчеканкой и поверхностным лужением. Шлифование и притирка. Шлифование – обработка поверхности материала с помощью режущего инструмента или абразивного материала.Обточка колесных пар при ползунах ,наварах ,подрезе гребня утончении гребня итд. Постановкой заплат восстанавливаются картеры агрегатов автомобилей, имеющих пробоины и трещины. Заплаты устанавливаются следующими способами: на винтах; на заклепках; приваркой; приклеиванием. Восстановление изделий способом дополнительных деталей применяется в том случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Сущность состоит в том, что изношенная поверхность обрабатывается под больший или меньший размер и в основную деталь устанавливается дополнительная деталь (ввертыш, втулка и т. д.). Этим способом восстанавливаются как круглые, так и плоские детали. Для восстановления плоских поверхностей применяются пластины, диски, кольца. Для восстановления резьбовых отверстий используются ввертышию 11. Основная нормативно-техническая документация, применяемая при ремонте. К основной нормативно-технической документации по ТО и Р относятся: инструкции по эксплуатации, инструкции по техническому обслуживанию, правила по капитальному ремонту, технологические инструкции по ремонту основных сборочных единиц. Эксплуатация ТО и Р общего назначения, таких как ударно-сцепных устройств, тормозного оборудования, скоростемеров, колесных пар, пожаротушения регламентируются отдельными инструкциями и руководствами Производственные процессы на ремонтных заводах и в депо, определяют видом ремонта, конструкцией ОР, типом специализаций и кооперированием производства. На заводах капитальный ремонт производят с обезличиванием их сборочных единиц. Текущие ремонты ТР-2 и ТР-3 локомотивов в локомотивных депо выполняют смешанным методом. Основные сборочные единицы обезличивают, но при ремонте самих сборочных единиц в большинстве случаев их детали восстанавливают и ставят на прежние места (не обезличенный ремонт). Оба метода допускают организацию ремонта на поточных линиях, а значит, ритмичный работы предприятия, позволяют более рационально использовать его производственные мощности. Несмотря на большое разнообразие в конструкции составных частей подвижного состава существует общая структура процесса их ремонта, которую можно представить по схеме: -приемка в ремонт; -наружная очистка; -внешняя проверка; -проверка положения деталей в сборочных единицах; -разборка; -очистка; -контроль состояния и восстановления деталей; -сборка; -испытания и окраска. Все вопросы связанные с приемкой подвижного состава в заводской ремонт регламентируется -Основными условиями ремонта и модернизации подвижного состава, а приемкой в текущие виды ремонта - Правилами текущего ремонта. (ЛЕКЦИЯ 8(1)) 12. Восстановление деталей пластической деформации. Восстановление деталей при помощи пластических деформаций основано на способности деталей изменять свою геометрическую форму без разрушения под действием внешних сил. Возможны следующие технологические приемы восстановления деталей: правка, вдавливание, вытяжка, осадка, раздача, обжатие, накатка и т. д. Правка применяется для устранения изгиба, коробления, скручивания. Этим методом восстанавливаются валы, рычаги, кронштейны, шатуны. Правку можно осуществлять с нагревом и без него. Нагрев уменьшает остаточные напряжения в металле, но одновременно может вызвать коробление детали и изменение структуры металла. Для правки валов и других элементов конструкций используются винтовые скобы, домкраты, рычажные захваты и другие приспособления. Винтовая скоба двумя своими концами захватывает вал, а винт, проходящий через центральную часть скобы, упирается в выпуклую часть вала. Домкрат тоже создает усилие, направленное на выпуклую часть вала, но для передачи этого усилия на вал необходимо иметь стяжное приспособление из профильного проката или других элементов. 13. Классификация повреждения деталей. Виды трения и изнашивания. Фактическое состояние деталей характеризуется наличием повреждений. Причины повреждений – факторы эксплуатационного, производственного или аварийного характера. Повреждения эксплуатационного характера - изнашивание или нарушение требований технического обслуживания. Повреждения производственного характера – результат нарушений, допущенных в процессе изготовления или ремонта. Повреждения конструкционного характера - возникают вследствие ошибок, допущенных конструкторами при проектировании. Повреждения аварийного характера – следствие несвоевременного обнаружения дефектов изготовления или нарушения технологии ремонта, усталости металла, грубое нарушение нагрузочных режимов, столкновения и т.д. Повреждения механического характера – возникают в результате приложения знакопеременных напряжений, нарушения порядка закрепления деталей. Повреждения этой группы: трещины, вмятины, отколы, пробоины, деформация. Повреждения химико-теплового характера – к ним относятся коробления, оплавление, прогар и раковины. Коробление, прогары и оплавление деталей чаще всего происходят от температурных перегрузок или неудовлетворительного охлаждения. Раковины на деталях возникают вследствие местного перегрева или химической (газовой) коррозии. Изнашивание - процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления остаточной деформации при трении, проявляющийся в постоянном изменении размеров и (или) формы тела.  14. Ремонт аккумуляторных батарей. На тепловозах применяют кислотные 32ТН-450 (на тепловозах 2ТЭ116 - 48ТН-450) и щелочные 46ТНЖ-550 аккумуляторные батареи. Название кислотный или щелочной аккумуляторы получили по типу электролита, заливаемого в них: одни заполняют раствором серной кислоты, а другие - раствором щелочи. При эксплуатации кислотных батарей встречаются следующие неисправности: короткое замыкание между положительными и отрицательными пластинами вследствие образования шлама между ними или повреждения сепаратора. загрязнение электролита примесями, попадающими в аккумулятор из-за использования кислоты и воды, не соответствующих техническим условиям. сульфатация или покрытие пластин кристаллическим налетом (сульфатами), препятствующими взаимодействию электролита с активной массой. коррозия зажимов возникает из-за плохого контакта, вызванного недозатяжкой нижних контргаек при установке перемычек. Коррозия является причиной дополнительного сопротивления при пуске дизеля. Основной неисправностью щелочной батареи является пониженная емкость, которая может возникнуть из-за: накопления карбонатов в электролите; недостатка в электролите едкого лития в летнее время; высокой температуры электролита во время эксплуатации; загрязнения электролита; понижения уровня электролита; короткого замыкания внутри и снаружи. При текущем ремонте ТР-1 производят анализ электролита, отбирая пробы из аккумуляторов, которые имеют признаки неисправности (увеличенную температуру, повышенное напряжение и др.). Если электролит не соответствует техническим требованиям, его заменяют. На каждом ТР-1 производят заряд. Кроме того, кислотную батарею подзаряжают, если она в заряженном виде оставалась без действия более 5 сут. Щелочные батареи тоже подвергают восстановительному заряду, если после полного заряда они хранились более 2 сут, систематически полностью не заряжались, были отклонения в напряжении или плотности у отдельных аккумуляторов. Если время, требуемое для восстановительного заряда, больше времени нахождения тепловоза в ремонте, батарею снимают и заменяют исправной. При заряде на тепловозе устанавливают приспособление с вентилятором для отсоса газов из аккумуляторных отсеков или с подачей сжатого воздуха. При отсутствии этих приспособлений подзаряд выполняют с прекращением всяких работ внутри кузова. По окончании подзаряда кузов тщательно проветривают. При замене электролита и во всех случаях через один ТР-1 (если батарея исправна) проводят лечебно-тренировочный заряд. Текущие ремонты ТР-2 и ТР-3 предусматривают снятие аккумуляторных батарей с тепловоза и передачу в аккумуляторное отделение депо, где производят ревизию состояния и при необходимости выполняют вскрытие аккумуляторов, устранение неисправностей, промывку, сборку новых блоков пластин и сборку аккумуляторов. 15. Технологические средства применяемые при очистке деталей. Меры по охране окружающей среды. Особые требования предъявляются к очистке от загрязнений электрических цепей. Выбирая способ очистки, учитывают свойства электрической изоляции той или иной сборочной единицы и особенности технологического процесса. При очистке растворами, как правило, необходима последующая сушка изоляции; при очистке мягкими абразивами нужна особая осторожность, чтобы с пленкой загрязнения не удалить и изоляционный слой. При очистке парами растворителя недопустима длительная выдержка очищаемой токопроводящей сборочной единицы, так как может быть повреждена ее изоляция. Загрязнения коллекторов щеточной пылью вызывает перебросы по коллектору или на корпус, что приводят к оплавлению пластин и образованию трещин в изоляторах щеткодержателей. Свойства изоляции в условиях эксплуатации непрерывно изменяются как вследствие естественного старения, увлажнения и загрязнения, так и в результате воздействия на нее внешних факторов – тряски, вибрации, колебания токовых нагрузок.  16. Восстановление деталей металлизацией. Восстановление электроэрозионной обработкой. Восстановление рассматриваемых соединений в зависимости от характера повреждения сопрягаемых поверхностей выполняют одним из следующих способов: -слесарно-механической обработкой ( окиловкой, шабровкой, шлифованием или притиркой); -станочной обработкой (строганием, фрезерованием или шлифованием); -наращиванием поврежденных участков (металлизацией, пастами и порошковыми полимерами). Ремонт крышки цилиндра. Небольшие забоины незначительное коробление с поверхностей цилиндровой втулки и бурта цилиндровой крышки устраняют шабровкой, шлифованием или проточкой на станке. Глубокие забоины заполняют напылением металла или эпоксидной пастой. Плоскостность и качество прилегания контролируют по краске специальными приспособлениями. Детали шлицевого соединения перед разборкой отличаются метками, чтобы сохранить взаимную ориентацию шлицев в рабочем положении. Детали, имеющие откол шлицев, заменить, а имеющие износ – восстановить одним из следующих способов: -заменой шлицевого конца вала новым или постановкой ремонтной шлицевой втулки внутрь охватывающей детали; -наращиванием изношенной поверхности шлицев хромированием; -электродуговой или газовой наплавкой с последующей механической обработкой. |