ОТВЕТЫ 1. Вопросы к зачету (экзамену)

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

|

Основные требования при сборке: размеры лабиринтного кольца подшипникового гнезда должны обеспечивать плотное крепление наружного кольца подшипника при установке крышки щита; осевой зазор между деталями лабиринта должен быть на 1 мм больше половины разбега якоря в остове; радиальный зазор между лабиринтами должен быть в пределах 0,3 — 0,5 мм. Для повышения надежности подшипников целесообразно разность зазоров между зубьями в зубчатых передачах и осевой разбег двигателя на оси иметь наименьшими, а разбег якоря в остове — наибольшим в пределах установленного допуска. Испытания.Перед типовыми испытаниями двигатель испытывают в режиме холостого хода при напряжении 200 — 250 В в течение 1 ч при вращении поочередно по часовой и против часовой стрелки. После предварительных испытаний производят контрольные (приемосдаточные) испытания в соответствии с требованиями ГОСТ 2582-72, ГОСТ 183-74, ГОСТ 7217-79. Основная цель испытаний — проверка номинальных данных тяговых электродвигателей и качества ремонта. Испытания проводят по специальной программе на стенде методом взаимной нагрузки (рис. 97). Стенд дополнительно оснащен диагностическими приборами: индикатором искрения ИИ-5, виброметром и шумомером ИШВ-1. Программа включает в себя: испытание на нагревание; проверку частоты вращения и реверсирования при номинальной мощности для двигателей; проверку напряжения при номинальной мощности для генераторов; испытание на повышенную частоту вращения; проверку коммутации и прочности изоляции. Испытание на нагревание производят в течение 1 ч при часовой мощности и номинальном количестве охлаждающего воздуха. Допустимое превышение температуры обмоток над температурой окружающего воздуха в конце испытания не должно превышать значений, указанных в табл. 62. ТАБЛ 62. Элемент тягового двигателяДопустимое превышение температуры, оС, при классе изоляцииАЕВFНЯкорь Полюсы Коллектор105 105 Отклонение частоты вращения от номинальной не должно превышать ±3%. Разность между частотами вращения в одну и другую сторону при токе, соответствующем часовой мощности, и номинальном возбуждении для тяговых электродвигателей должна быть не более, %: с волновой обмоткой без траверс – 4; с петлевой обмоткой без траверс — 3; с траверсами — 2. Испытание на повышенную частоту вращения должны производить при скорости, превышающей наибольшую, гарантированную предприятием-изготовителем, не менее чем на 25%. Испытания производят на нагретой машине при холостом ходе в течение 2 мин, после чего в машине не должно быть каких-либо изменений, могущих отразиться на ее работе. Проверку коммутации производят с помощью индикатора искрения ИИ-5. Проверку для реверсивных машин производят в течение 30 с при вращении в каждую сторону. Испытание тяговых электродвигателей электровозов и тяговых агрегатов переменного тока производят на пульсирующем токе с коэффициентом пульсации 25 — 30% при номинальной и повышенной частоте вращения электродвигателя. Численные значения напряжения, тока якоря и возбуждения при номинальной частоте вращения во время коммутационных испытаний представлены в табл. 63. Оценку коммутации производят согласно ГОСТ 183 — 74. При степени искрения 1; 11/4; 11/2 разрешается выдача тяговых двигателей в эксплуатацию. При этом следует учитывать, что под влиянием механической составляющей степень искрения в эксплуатации возрастает в среднем на 1 балл. Сопротивление изоляции обмоток после испытания на нагрев на стенде при рабочей температуре, измеренное мегаомметром на 60-й секунде приложения напряжения, не должно быть менее 1,5 МОм. Проверку электрической прочности изоляции производят в течение 1 мин переменным напряжением. Слесарную и малярную отделку тягового двигателя производят после того, как машина выдержала установленный объем испытаний. Устанавливают залитые (без расточки) вкладыши Таблица 63

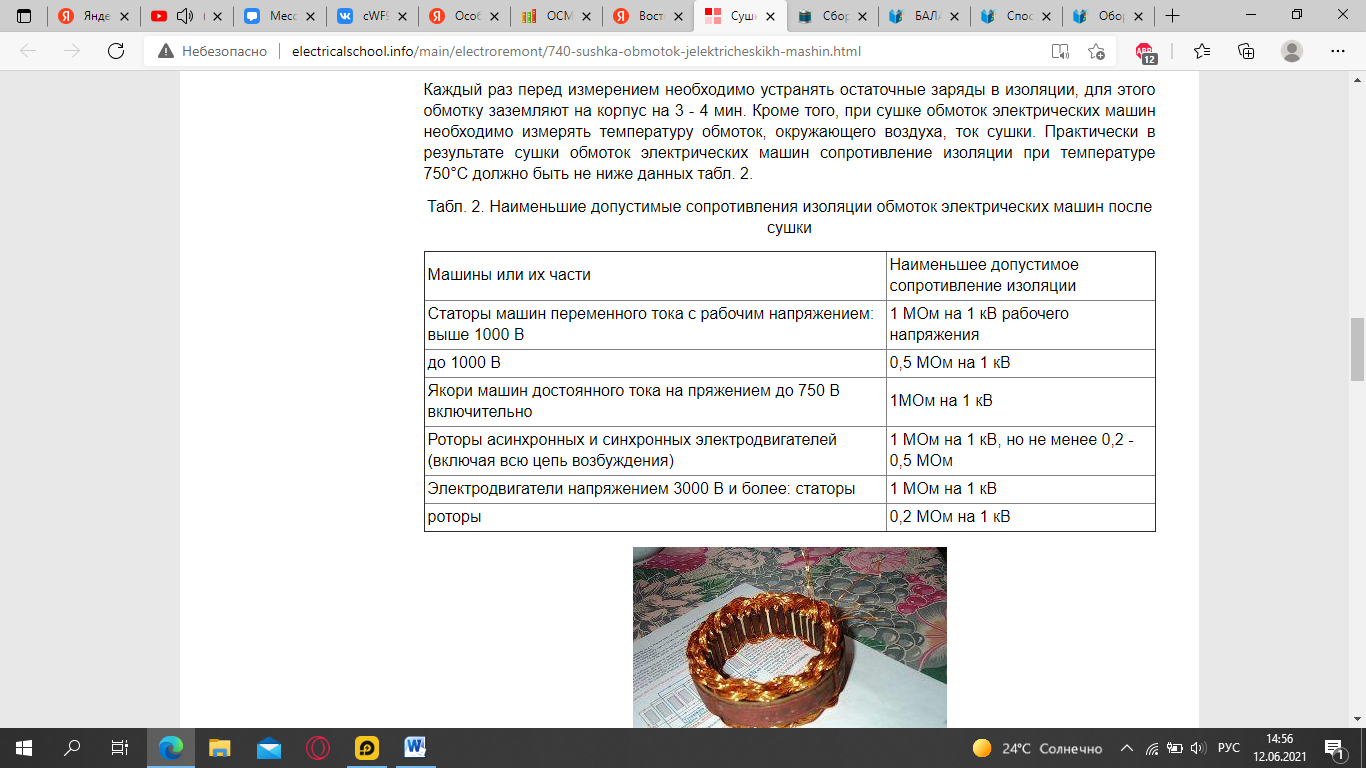

моторно-осевых подшипников и буксы, крышки коллекторных люков, сетки, проверяют замки. Болты крепления полюсов заливают горячей компаундной массой. На выводные провода надевают защитные чехлы. При необходимости окрашивают эмалью ГФ-92-ХК миканитовой конус. Укомплектованную машину предъявляют для осмотра и приемки работнику технического контроля. После приемки тяговый двигатель окрашивают черным лаком БТ-99 воздушной сушки. Комплектуют паспорт машины и вносят следующие данные: объем ремонта остова и якоря; время и место ремонта; перечень конструктивных и технологических изменений, выполненных при модернизации; пробег (время работы) от начала эксплуатации и последнего ремонта и т. п. Назначенная технология восстановления должна обеспечивать безотказную работу машины на время до следующего по циклу ремонта. 47.Восстановление электрических свойств изоляции кабелей и проводов очисткой, сушкой о электроизоляционном материалами Сушке подвергаются электрические машины при увлажнении изоляции обмоток и других токоведущих частей, например, при транспортировке, хранении, монтаже и ремонте, а также при длительном останове агрегата. Сушка изоляции обмоток электрических машин без особой необходимости вызывает дополнительные неоправданные расходы, а при неправильном ведении режима сушки, кроме того, происходит порча обмотки. Назначение сушки - удаление влаги из изоляции обмоток и повышение сопротивления до значения, при котором электрическую машину можно поставить под напряжение. Абсолютное сопротивление, МОм, изоляции для электрических машин, прошедших капитальный ремонт, должно быть не менее 0,5 МОм при температуре 10 - 30° С. Для вновь установленных электрических машин это значение должно быть не ниже значений, приведенных в табл. 2, а у электродвигателей напряжением выше 2 кВ или более 1000 кВт, кроме того, необходимо определить мегаомметром коэффициент абсорбции ka6c или отношение R60/ R15. Если полученные данные указывают на неудовлетворительное состояние изоляции, электрические машины подвергаются сушке. Удаление влаги из изоляции обмотки электрической машины происходит за счет диффузии, вызывающей перемещение влаги в направлении потока тепла от более нагретой части обмотки к более холодной. Перемещение влаги происходит вследствие перепада влажности в разных слоях изоляции, из слоев с большей влажностью влага перемещается в слои с меньшей влажностью. Перепад влажности в свою очередь создается перепадом температуры. Чем больше температурный перепад, тем интенсивнее происходит сушка изоляции. Например, нагревая внутренние части обмотки током, можно создать перепад температуры между внутренними и внешними слоями изоляции и тем ускорить процесс сушки. Для ускорения сушки обмотки, нагретые до предельной температуры, целесообразно периодически охлаждать до температуры окружающей среды. Пои этом эффективность термической диффузии получается тем большей, чем быстрее охлаждаются поверхностные слои изоляции. Перед сушкой изоляции обмоток электрических машин помещение должно быть очищено от мусора, пыли и грязи. Электрические машины должны быть тщательно осмотрены и продуты сжатым воздухом. Во время сушки измеряют сопротивление изоляции каждой обмотки электрической машины по отношению к заземленному корпусу машины и между обмотками (рис. 1). Каждый раз перед измерением необходимо устранять остаточные заряды в изоляции, для этого обмотку заземляют на корпус на 3 - 4 мин. Кроме того, при сушке обмоток электрических машин необходимо измерять температуру обмоток, окружающего воздуха, ток сушки. Практически в результате сушки обмоток электрических машин сопротивление изоляции при температуре 750°С должно быть не ниже данных табл. 2.  (п.с. возможно что то ты можешь найти в ответе 45) 48.Сборка дизель-генератора. Регулировка взаимной ориентации главного генератора. 1. Станину генератора устанавливают на подставку, на которой производили разборку К якорю крепят Г-образную скобу и его осторожно заводят в станину. Между скобой и станиной ставят прокладку, освобождают мостовой кран и якорь в вывешенном состоянии остается для сборки со щитом. Подшипниковый щит мостовым краном подают к станине, совмещают риски на щите и станине, выставляют по посадочным поверхностям станины подшипник и при помощи четырех технологических шпилек подтягивают щит, а затем навертыванием гаек на шпильки напрессовывают щит на подшипник Окончательное прикрепление подшипникового щита к станине производят при помощи собственных болтов с установкой под них шайб. После этого проверяют щупом зазор между наружным кольцом подшипника и ступицей или гнездом ступицы и разбег подшипника в гнезде ступицы, которые должны быть соответственно 0—0,085 и 8—10 мм. Технологические шпильки вывертывают, освобождают прокладку из-под скобы и осторожно опускают якорь на полюсы', отсоединяя его от скобы. Затем устанавливают наружную крышку подшипника, в которую предварительно на % объема закладывают смазку. Положение крышки должно быть таким, чтобы место входа смазочной трубки в крышку было с левой стороны по горизонтальной линии. В таком положении трубку закрепляют, затем присоединяют перемычки к соединительным шинам в станине, выводные провода, шины и другие Детали. Маркировка выводных проводов и шин должна соответствовать указанным на чертеже. 2. Настройка и регулировка генератора осуществляется следующим образом. Включают питание. Сначала потенциометрами R1, R2, R4, R11 выставляют минимальное значение напряжения на их выходах, потенциометры R10, R20, R25, R36, R38 устанавливают в среднее положение. Потенциометры R8, R9 переводят на максимальное значение напряжения на их выходах. Переключатель S1 переводят в положение 1 его подвижного контакта, что соответствует ручной перестройке частоты. К эмиттеру транзистора VT4 присоединяют осциллограф и регулировкой резисторов R28, R29 запускают генерацию частоты 278 кГц, которую контролируют по осциллографу. Затем на выход генератора Г2 подсоединяют частотомер и регулировкой резистора R1 устанавливают частоту генерации 140 МГц. После этого частотомер присоединяют к выходу 1 блока опорных частот и регулировкой потенциометра R11 добиваются значения частоты его выходного сигнала 100 МГц. Затем потенциометр R9 переводят в противоположенное крайнее положение и регулировкой потенциометра R4 добиваются значения частоты 20 МГц на выходе 1 блока опорных частот. После этого переключатель S1 переводят в режим автоматического качания частоты и регулировкой потенциометра R10 добиваются совпадения максимальной амплитуды пилообразного напряжения на выходе потенциометра R10, с напряжением на выходе потенциометра R9, при этом потенциометр R9 должен быть выставлен в положение максимального выходного напряжения. После этого переключатель S1 переводят в положение ручного качания частоты и приступают к настройке системы ФАПЧ. Для этого к выходу 2 генератора присоединяют частотомер. Резистор R9 переводят в среднее положение. Путем регулировки резисторов R38 и R20 добиваются захвата частоты системой ФАПЧ, который контролируют по частотомеру. В случае захвата частоты частотомер должен постоянно показывать значение частоты 278 кГц. Стабильность системы ФАПЧ зависит, прежде всего, от настроек потенциометров R20 и R38. Путем их регулировки добиваются стабильности поддержания разности в 278 кГц между каналами во всем диапазоне выходных частот от 20 МГц до 100 МГц. При необходимости амплитуду опорного сигнала 278 кГц на выходе 2 генератора подстраивают потенциометром R25. Для увеличения мощности опорного сигнала кварцевого генератора регулируют потенциометр R36. В целом, для точной настройки системы ФАПЧ можно пользоваться резисторами R20, R25, R36, R38. Макет блока опорных частот собран навесным монтажом на платах из текстолита. Генератор разделен на три основных узла. Узел высокой частоты, узел низкой частоты и узел кварцевого генератора 278 кГц. Узлы высокой и низкой частоты находятся в одном корпусе из текстолита один над другим. Узел кварцевого генератора вместе с частью низкочастотного узла находятся в отдельном металлическом корпусе. На схеме на рисунке 30 не приведена схема питания блока опорных частот, которое организованно следующим образом. Общее питание блока опорных частот осуществляется от стабилизированного источника питания плюс 12 В, которое уже в блоке опорных частот стабилизаторами напряжения устанавливается необходимым для питания микросхем уровня плюс 5 В, плюс 12 В, минус 12 В. Подобная схема системы питания известна, тривиальна и поэтому в данной работе не приводится. 49. Восстановление токопроводящих частей полной заменой изоляции (на примере капитального ремонта якоря тягового электродвигателя) Одна из наиболее частых причин ремонта коллектора эл. двигателя – образование шероховатостей на его поверхности. Данная проблема возникает при: Нанесении царапин на медные пластины твердыми частицами, попавшими под щетки. Появлении окиси на поверхности пластин в результате длительной эксплуатации электрической машины в условиях повышенной влажности. Накоплении нагара из-за искрения щеток во время работы. Якорь очищают в продувной камере, затем на кантователе (производящий перекладку или передачу различных объектов с одного поста или обрабатывающего устройства на другое) устанавливают его в горизонтальное положение и подают на позицию осмотра и дефектировки. Обмотку якоря с обрывом витков, пробоем изоляции и другими дефектами, для устранения которых требуется разбандажировка якоря и извлечение секций обмотки из пазов, в депо не ремонтируют. Якорь с такими повреждениями обмотки направляют на завод. В условиях депо ремонт якорной обмотки сводится к восстановлению электрической прочности изоляции, замене ее защитных чехлов и восстановлению качества паяных соединений шин обмотки с коллектором. Качество изоляции обмотки восстанавливают сушкой и пропиткой. Технология проведения этих операций рассмотрена на с. 144. Сушка обмоток. Назначение сушки — удалить влагу из обмоток машины, чтобы восстановить качество изоляции и, следовательно, обеспечить возможность надежной работы машины не менее чем до очередного планового ремонта. Удаление влаги происходит вследствие термической диффузии, вызывающей перемещение влаги в направлении потока тепла, т. е. от более нагретой части к более холодной. Перемещение влаги происходит вследствие перепада влажности в разных слоях изоляции; из слорв с большой влажностью влага перемёщается в слои с меньшей влажностью. Чем больше температурный перепад, тем интенсивнее происходит сушка. Поэтому, нагревая внутренние части обмотки (например, током), можно создать дополнительный перепад температуры между внешними и внутренними слоями изоляции и тем ускорить процесс сушки. Пропитка изоляции. Назначение пропитки — обеспечить возможно дольше сохранение диэлектрических свойств изоляции, восстановленных предварительно проведенной сушкой. Сущность пропитки состоит в заполнении всех пор и неплотностей в изоляции различными лаками или компаундами для придания изоляции монолитности и предотвращения проникания внутрь нее влаги, т. е. для восстановления электрической и механической прочности изоляции. В зависимости от применяемых пропиточных материалов и технологии прочность изоляции можно восстановить методами покрытия, пропитки или компаундирования. Покрытие изоляции лаками применяют в том случае, когда есть полная уверенность в достаточной электрической прочности изоляции по всей ее толщине. Обычно в таком состоянии оказывается изоляция, которая при изготовлении или ремонте была выполнена на кремнийорганических материалах и пропитана термореактивными лаками или компаундами. Обмотки якоря или катушки полюсов, изготовленные с такой изоляцией, при деповском ремонте достаточно просушить и покрыть изоляционной эмалью ГФ-92, ПКЭ-22 или ЭП-91. Сушку осуществляют в течение 5 ч в сушильной печи при температуре 130—140 °С. 50. Оборудование, применяемое в технологическом процессе сборки тележек подвижного состава В соответствии с нормативной технической документацией [11, 14] на поточно-конвейерной линии тележечного участка должно устанавливаться следующее технологическое оборудование: – конвейер перемещения тележек на поточной линии; – моечная машина для обмывки каркасов тележек; – подъемно-поворотное устройство для выкатки колесных пар и подачи каркасов тележек в моечную машину; – стенд разборки тележки или подъемник с устройством для раздвижки боковых рам тележки и кантователем надрессорной балки; – установка для запрессовки втулок в отверстия в боковых рамах; – установка для нагрева заклепок; – гидроскоба для клепки фрикционных планок, подвешенная на консольно-поворотном кране, или другое аналогичное устройство для клепальных работ. Позиции поточно-конвейерной линии должны быть оснащены магнитно-феррозондовым дефектоскопом ДФ-205, вихретоковым дефектоскопом ВД -12НФМ и электромагнитным намагничивающим устройством МСН-10 Так же если на поточной линии нет конвеера, то в этом случае объекты ремонта (тележки) перемещаются с заданным тактом между специализированными ремонтными позициями с помощью грузоподъемного крана. На тележечном участке целесообразно использовать мостовой электрический кран или кран-балку грузоподъемностью 5 т. Кроме этого в состав оборудования тележечного участка входят: – стенд для ремонта и испытания триангелей; – автоматизированный комплекс акустико-эмиссионной диагностики технического состояния боковых рам и надрессорных балок тележек грузовых вагонов. Комплекс состоит из двух нагрузочных стендов и аппаратной части. Нагрузочные стенды предназначены для создания рабочей (испытательной) нагрузки в контролируемом объекте (боковых рамах и надрессорных балках). Аппаратная часть, созданная на основе адаптированного акустико-эмиссионного дефектоскопа A-Line32D, предназначена для обнаружения и регистрации дефектов литых деталей тележек; – стенд для измерения и сортировки пружин типа «Лазер-М»; – автоматизированная установка контроля геометрических параметров фрикционных клиньев типа «Клин-М»; – стенд для выходного контроля параметров тележки в сборе после ремонта. ПРАКТИЧЕСКИЕ ВОПРОСЫ. |