ОТВЕТЫ 1. Вопросы к зачету (экзамену)

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

|

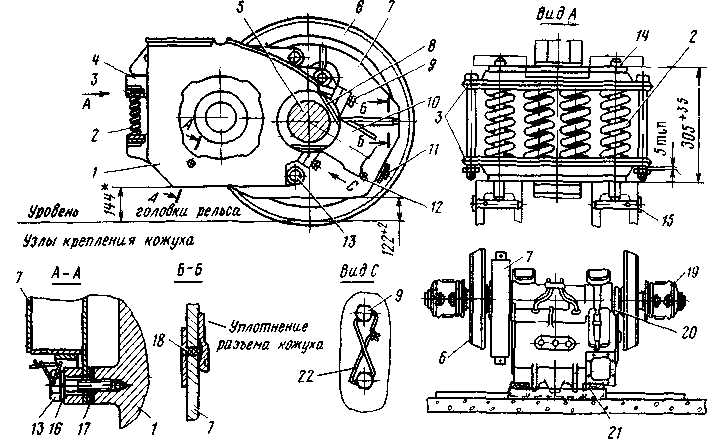

17. Способы определения повреждений износного характера. Измерение износа деталей. Износ деталей проявляется обычно в изменении качества их поверхности, геометрических размеров и формы. В результате изнашивания детали по диаметру становятся овальными, а по длине – конусными. В одних случаях поверхностная твердость деталей уменьшается, например, при изнашивании закаленных или цементированных поверхностей, и наоборот, твердость увеличивается в результате наклепа, но одновременно повышается хрупкость поверхностного слоя. Изнашивание - процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления остаточной деформации при трении, проявляющийся в постоянном изменении размеров и (или) формы тела. Значение износа может выражаться в единицах объема, длины, массы и др. подавляющее число повреждений тепловозных деталей приходится на износ или сочетание его с другими повреждениями. Согласно ГОСТ23.002-78 изнашивание деталей подразделяются на три основные группы: механические, коррозионно-механические и при действии электрического тока Износ деталей определяют непосредственным или косвенным измерением. При Непосредственном изменении размер его отклонения от него находят по показаниям прибора, контролирующего с изменяемой деталью. При косвенном измерении искомую величину находят путем пересчета результата измерения другой величины, связанной с искомой определенной зависимостью. Косвенно износ деталей можно определить профилографированием, по глубине вырезанных лунок, негативными оттисками, радиометрическим и интегральным способами. Контактный способ. Интегральные способы определения износа деталей основаны на нахождении суммарного износа путем взвешивания детали до и после изнашивания, определения концентрации различных продуктов изнашивания в смазочном масле или сравнительной оценке так называемых «служебных свойств» деталей или трущейся пары. Способ определения износа деталей по степени загрязнения масла продуктами изнашивания. Способ определения износа по сравнительной оценке «служебных свойств». (ЛЕКЦИЯ 6(2)). 18. Примеры технологических процессов восстановления работоспособности сборочных единиц с разъемными и неразъемными подшипниками скольжения. Разбирают колесно-моторный блок при техническом обслуживании ТО-3 и текущих ремонтах ТР-1, ТР-2 в случае обнаружения повреждений, которые не могут быть устранены под тепловозом. Такие работы разрешается выполнять и на внеплановом ремонте. На рис. 6 показан тяговый электродвигатель 1 в положении, которое он занимает под тепловозом. Одной стороной электродвигатель подвешен на ось 5 колесной пары 6 при помощи бронзовых вкладышей 8, уложенных в шапке моторно-осевого подшипника 10. Другая сторона электродвигателя носиками 4 опирается на траверсу 3 с четырьмя пружинными подвесками 2, закрепленными при помощи стержней 14 с предохранительными валиками 15 в раме тележки. Шапка прикреплена к электродвигателю четырьмя болтами 9. Кожух зубчатой передачи 7, состоящий из верхней и нижней половин, прикреплен к остову тремя болтами 13 с шайбами 16. Пробка 11 в кожухе служит для контроля смазки, а пробка 12 в шапке — для слива конденсата в зимнее время. В месте разъема обеих половин кожуха устанавливают уплотнительную резиновую трубку 18, а при креплении кожуха к остову — регулировочную прокладку 17. Болты контрят обвязочной проволокой 22.  У выкаченного из-под тепловоза колесно-моторного блока с буксами 19 вывертывают пробки в шапках моторно-осевых подшипников и кожухах зубчатой передачи и сливают масло в ведро или противень. Затем блок (вес которого 5906 кг) краном устанавливают на подставки 21, снимают уплотнительные кольца 20 (электродвигатель ЭДТ-200Б) или хомуты (электродвигатели ЭД-107А, ЭД-118А) между центром колеса и буртами вкладышей моторно-осевых подшипников, вывертывают болты 13 крепления кожуха зубчатой передачи и болты, соединяющие обе половинки кожуха; снимают вначале нижнюю, а затем верхнюю половинки кожуха, которые очищают от масла и грязи и при наличии трещин передают для сварки. После снятия кожуха приступают к разборке узла моторноосевого подшипника, предварительно слив масло через пробку 10 (рис. 7). Для этого из заливочной горловины вынимают масломерный щуп 8, отвернув болты 9, снимают крышку 3 с шапок 2 На электродвигателях ЭД-107А вместе с крышкой снимают и польстер 4 На электродвигателях ЭД-118А после снятия крышки отжимают рукой плоскую пружину 12 от коробки' 13 с фитилями и вынимают коробку из корпуса польстера. На электродвигателях ЭД-107 и ЭДТ-200Б (рис. 8) вынимают на противень подбивку, состоящую из войлочной прокладки 12 и шерстяной пряжи с хлопчатобумажной путанкой 11 При необходимости снимают пластину 6 с пружиной 7. После освобождения шапок моторно-осевых подшипников от польстеров и подбивки гайковертом вывертывают болты 13 шапок. Затем вместе с половинкой вкладыша 1 и шпонкой 15 снимают обе шапки 2 Через пробку 9 сливают остатки масла Освобожденную от шапок колесную пару краном снимают с электродвигателя и передают на рабочее место, где ее и обе половинки вкладышей очищают, осматривают и обмеряют. Детали с износами до 0,3 мм восстанавливают давлением, добавочной (ремонтной) деталью, осталиванием, частично хромированием и наплавкой. Износы более 0,3 мм компенсируют добавочной деталью, заменой изношенной части, осталиванием или наплавкой. Некоторые способы восстановления дают возможность не только использовать изношенную деталь, но и сделать ее более износостойкой. Дефектоскопия: Магнитопорошковый метод дефектоскопии предназначен для выявления поверхностных и подповерхностных нарушений сплошности: трещин различного происхождения, непроваров сварных соединений, волосовин, флокенов, закатов, надрывов и т.п. Ультразвуковая дефектоскопия — метод, позволяющий осуществлять поиск дефектов в материале ОК (объекта контроля) путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа времени их прихода, амплитуды, формы и других характеристик с помощью специального оборудования — ультразвуковых дефектоскопов. С помощью чего восстанавливают? Восстановление первоначальных размеров деталей производится: наращиванием электрической и газовой наплавкой, электролитическими и химическими покрытиями, металлизацией, пластическим деформированием. Механические повреждения (трещины, обломы) устраняются сваркой, пайкой с помощью клея и паст. Технология(очистка,придать шероховатость, обработать,нанести слой) Проводят предварительную механическую обработку изношенных поверхностей. Внутреннюю цилиндрическую поверхность подшипника дополнительно обрабатывают струей абразивных частиц и наносят на нее газотермическим напылением с последующим оплавлением порошок бронзы алюминиевой с получением покрытия толщиной 0,3 - 2,0 мм. После напыления проводят механическую обработку до получения номинального размера. Затем наружную цилиндрическую поверхность подшипника обезжиривают и наносят на нее анаэробный полимер. Изобретение позволяет получить минимальный антифрикционный слой на внутренней поверхности подшипника и повысить демпфирующие свойства подшипника за счет восстановления наружной поверхности полимерным материалом. Известен способ восстановления изношенных деталей путем газопламенного напыления без оплавления в две стадии: на предварительно нагретую деталь (50. . . 100oС) наносят подслой, а затем основной (рабочий) слой необходимой толщины. В зависимости от габаритных размеров и материала детали этим способом можно получать покрытия от долей миллиметра до 2 мм. Наиболее прочное сцепление порошкового материала с основным металлом (деталью) достигается оплавлением покрытия после нанесения его на поверхность детали [1]. Однако данный способ не позволяет получать демпфирующие свойства восстанавливаемой наружной поверхности подшипника скольжения. 19. Неразрушающие способы и методы контроля. Классификация видов и методов НК: -Акустический; -Магнитный; -Тепловой; -Электромагнитный; --Оптический; -Электрический; -Поникающими веществами (цветной, яркостный, люминесцентный и т.д.); -Радиационный (рентгеновский); -Радиоволновой; -Интегральный. Неразрушающий контроль в зависимости от физических явлений (ГОСТ 18353-81), положенных на его основу, подразделяются на виды, которые в свою очередь разделяются на методы, различающихся характером взаимодействия физических полей или веществ с контролируемым объектом. В практике НК деталей наибольшее распространение получили проникающими веществами, контроль узлов ПС методами обмеливания, обстукивания, опрессовки и интегральными способами. 20. Восстановление работоспособности сборочных единиц с цилиндрическими деталями, движущимися возвратно-поступательно (цилиндр-поршень, гильза-плунжер). Сборочная единица с цилиндрическими деталями, движущимися возвратно-поступательно (узлы типа: поршень—втулка, золотник—втулка, плунжер—гильза, игла—корпус распылителя и т. п.). Потерявшие работоспособность в результате износа детали и другие повреждения можно восстанавливать перекомплектовкой, путем хромирования или осталивания с соблюдением следующих требований: незначительные дефекты (натиры, риски и т. п.) с отдельных участков трущихся поверхностей деталей удаляют слесарно-механической обработкой при помощи притиров, алмазных камней, паст, нанесенных на войлок, с последующей полировкой; в случае замены одной из деталей новой или отремонтированной восстанавливают нормальную форму трущейся поверхности у незаменяемой детали слесарно-механической или станочной обработкой; поверхности деталей с общей осью (когда охватывающая деталь имеет два и более отверстия с различными диаметрами, но с общей осью или когда две или более детали смонтированы на одном валике или оси) обрабатывают таким образом, чтобы несоосность трущихся деталей была минимальной; детали прецизионных пар топливной аппаратуры после восстановления проходят стендовую обкатку в течение 1 ч в сборе с форсункой или топливным насосом; зазоры между деталями у отремонтированных сборочных единиц должны быть, как у новых, все детали должны перемещаться и вращаться вокруг оси свободно, без заеданий. 21. Особенности технологических процессов очистки сборочных единиц Электрического оборудования. Меры по охране труда и окружающей среды. Особые требования предъявляются к очистке от загрязнений электрических цепей. Выбирая способ очистки, учитывают свойства электрической изоляции той или иной сборочной единицы и особенности технологического процесса. При очистке растворами, как правило, необходима последующая сушка изоляции; при очистке мягкими абразивами нужна особая осторожность, чтобы с пленкой загрязнения не удалить и изоляционный слой. При очистке парами растворителя недопустима длительная выдержка очищаемой токопроводящей сборочной единицы, так как может быть повреждена ее изоляция. Организация охраны труда на предприятии является одной из важнейших задач и обязанностей администрации, которая должна обеспечивать надлежащее техническое оборудование всех рабочих мест и создает на них условия работы, соответствующие правилам по охране труда. Ответственность в целом по предприятию несут директор и главный инженер. 22. Технологический процесс сборки и испытания топливной аппаратуры. Перед сборкой все детали промывают в чистом дизельном топливе и просушивают на воздухе. Насосы собирают из узлов и деталей на тех же стендах и приспособлениях, на которых их разбирали. При сборке топливного насоса, по возможности, должна сохраняться комплектность деталей с приработавшимися поверхностями. Годные спаренные или трущиеся детали, ранее работавшие в этом узле, запрещается распаровывать или заменять. Комплект плунжеров, установленный в головку, должен быть одной группы плотности, так же, как и комплект нагнетательных клапанов. Перед установкой, прецизионные пары промывают в чистом бензине, а затем в чистом топливе. При установке нельзя трогать руками притертые торцы гильз плунжеров и седел клапанов, а также раскомплектовывать пары. После ремонта испытывают для того, чтобы приработать трущиеся поверхности деталей; проверить качество ремонта и сборки, а также проверить параметры агрегата; отрегулировать узлы; проверить герметичность соединений. Различают стендовые, реостатные и обкаточные испытания, которые выполняют после текущих и капитальных ремонтов. Стендовым испытаниям топливный насос подвергают до монтажа на дизель или тепловоз. Собранный насос испытывается на плотность при положении рейки на упоре по нормам, указанным для испытания плунжерных пар на стенде. Автоматизированный стенд обкатки и испытания дизелей применяется для проверки и обкатки одного, двух или трех топливных насосов высокого давления после ремонта и сборки в условиях локомотивных депо и ремонтных заводов. 23. Примеры восстановления работоспособности неразборных электрических контактных соединений. Одним из важнейших условий, определяющих надежность электроустановок, является качество выполнения электрических контактов. Поверхности соприкосновения двух проводников, образующих электрический контакт, не бывают идеально ровными. Касание их происходит в отдельных площадках. Поэтому в месте перехода тока Из одного проводника в другой возникает переходное сопротивление, которое зависит от физических свойств соприкасающихся материалов, состояния их поверхностей (загрязнения, наличие оксидов), силы сжатия проводников, температуры и др. При увеличении сжатия проводников микронеровности сминаются, при этом увеличиваются число соприкасающихся поверхностей и их площадь. Это приводит к уменьшению переходного сопротивления. Под воздействием окружающей среды поверхность металла покрывается оксидной пленкой, плохо проводящей ток. Медные контакты обычно покрывают оловом, пленка на котором легко разрушается при сжатии контакта. Контактные соединения являются ослабленным местом в электрической цепи. Поэтому разъемные соединения, выполняемые с помощью болтов, винтов и гаек, по возможности заменяют паяными, сварными или опрессованными. Болты, винты и гайки ответственных контактных соединений затягивают ключами с регулируемым крутящим моментом. Нормальное контактное давление устанавливается с таким расчетом, чтобы было обеспечено наиболее низкое переходное сопротивление без пластических деформаций крепежных деталей, наконечников и шин. Контактные поверхности перед монтажом очищают от оксидов и загрязнений. От коррозии их защищают, смазывая нейтральным жиром. Крепежные детали (болты, гайки, шайбы, пружины) применяют с защитным цинковым или кадмиевым покрытием. 24. Технологический процесс сборки колесно-моторного блока. Перед сборкой колесно-моторного блока подбирают спаренные по меткам, отремонтированные или новые следующие детали и узлы: колесную пару с зубчатым колесом; тяговый электродвигатель с моторно-осевыми подшипниками, шестерней. Зубчатое колесо и шестерню предварительно подбирают с одним модулем. Вкладыши должны быть расточены попарно под размер горловины остова и шейки оси колесной пары с учетом необходимого диаметрального зазора; кожух зубчатой передачи. Далее работы выполняют в такой последовательности. Снимают шапку моторно-осевого подшипника с тягового электродвигателя и верхний вкладыш. Вытирают безворсовой салфеткой шейки колесной пары и вкладыши смазывают тонким слоем осевого масла. Колесную пару краном плавно без ударов опускают на постель нижних половин вкладышей остова с одновременной посадкой зубчатого колеса на шестерню тягового электродвигателя. Затем, слегка подживив колесную пару, устанавливают ее в среднее положение — на одинаковое расстояние от торцов нижних вкладышей остова. После установки колесной пары на электродвигатель проверяют щупом зазор между зубьями шестерни и зубчатого колеса и прилегание зубьев друг к другу. Боковой зазор замеряют по нескошенной стороне для четырех зубьев, расположенных в диаметрально противоположных сторонах шестерни. После проверки указанных размеров салфеткой, смоченной в осевом масле, протирают верхние вкладыши и устанавливают их по меткам спаренности на соответствующие шейки оси колесной пары до упора в шпонки горловины остова. Затем ставят на свое место в остове пылеводозащитный кожух. После этого устанавливают и закрепляют болты шапок с обязательной постановкой пружинных шайб под их головки. Не допускается постановка болтов с забитой резьбой, изношенными гранями под ключ, а также применение пружинных шайб с притупленными стопорящими кромками. 25. Классификация типовых электрических контактных соединений. Характерные повреждения контактных соединений. Электрические контактные соединения- разборные, неразборные, разъемные. Практика эксплуатации показывает, что большинство повреждений, за исключением повреждений аварийного характера и вызванных химико-тепловым воздействием возникает, как правило, в перечисленных типовых сборочных единицах и соединениях, при этом отказ в работе каждой типовой единицы или типового соединения наступает при возникновении характерных, присущих только им повреждений. 26. Технологический процесс восстановления работоспособности зубчатой передачи. Зубчатые передачи, т.е механизмы для передачи вращательного движения между валами и изменения частоты вращения, состоят из зубчатых колес или зубчатого колеса и рейки, или червяка и червяного колеса. На неподвижном составе преобладают конические и цилиндрические зубчатые передачи (привод кулачковых валов и насосов дизелей, шестеренчатые (зубчатые) насосы, тяговый и другие редуктора, вертикальная передача и т.п.) и реже червячные (привод регулятора частоты вращения дизеля типа Д100, привод скоростемеров и т.п) Во всех сборочных единицах зубчатые колеса соединяются при помощи резьбовых, шлицевых и шпоночных соединений или соединения с натягом. |