Вопросы к экзамену. 537354_Вопросы к экзамену. Вопросы второго уровня вопрос 3. Изобразите развернутую структурнофункциональную схему машиныавтомата (на примере промышленного робота)

Скачать 3.55 Mb. Скачать 3.55 Mb.

|

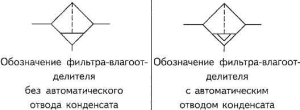

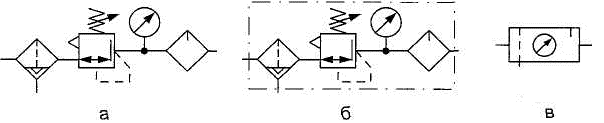

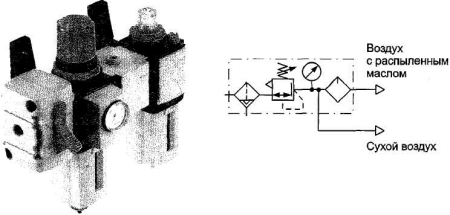

Вопрос №66. Изобразите пневматическую схему блока подготовки воздуха для пневмопривода.Несмотря на принимаемые меры по централизованной очистке и осушке сжатого воздуха в магистральных трубопроводах, сохраняется вероятность попадания загрязнителей различного происхождения в воздух, поступающий непосредственно к потребителю. Для обеспечения стабильного уровня давления и окончательной подготовки сжатого воздуха непосредственно у потребителя устанавливают ряд устройств кондиционирования, объединенных в блоки или выполненных в виде моноблоков. Эти устройства называются блоками подготовки воздуха. В зависимости от конструктивного исполнения пневмоэлементов, входящих в конкретный пневмопривод, состав и количество устройств, составляющих блок подготовки воздуха, могут быть различными. Рассмотрим его базовые элементы. Фильтр-влагоотделитель. Конструкция, принцип действия и условное графическое обозначение фильтра-влагоотделителя рассмотрено ранее. Это устройство предназначено для удаления из сжатого воздуха механических включений (грязь, окалина, ржавчина) и конденсата. Выбор фильтра-влагоотделителя для каждого конкретного привода осуществляется путем подбора устройства с требуемыми характеристиками по промышленным каталогам. Каталоги различных фирм-производителей могут отличаться по своей информативности, но все они, как правило, содержат следующие параметры: номинальный расход; диапазон рабочих давлений; диапазон рабочих температур; тонкость фильтрации; объем емкости для сбора конденсата; габаритные и присоединительные размеры; материалы конструктивных элементов. Рис. 5.1.  Нормальная работа фильтра-влагоотделителя гарантируется только в определенном диапазоне температур и расходов воздуха, а степень фильтрации зависит от размера ячеек сменного фильтроэлемента. Замена стандартного фильтроэлемента на фильтр тонкой очистки приводит к снижению расхода воздуха, проходящего через аппарат. На практике желательно применять фильтры-влагоотделители с автоматическим отводом конденсата, которые не допускают обводнения пневмосистемы и не требуют затрат рабочего времени на открытие и закрытие сливных кранов. Ручные устройства более просты и надежны, однако применять их следует тогда, когда мала опасность накопления конденсата сверх допустимого уровня, а сброс воздуха в атмосферу осуществляется не чаще одного раза в смену. При отсутствии дренажной системы рекомендуется отводить конденсат в специальные емкости и периодически удалять его оттуда. Для удобства обслуживания маслораспылители устанавливают последовательно с фильтрами-влагоотделителями и редукционными пневмоклапанами и объединяют в единые функциональные блоки — блоки подготовки воздуха (рис. 5.5). Рис. 5.5. Блоки подготовки воздуха  В зависимости от того, состоит ли блок подготовки воздуха из отдельных устройств, или выполнен в виде моноблока, его условные графические обозначения на принципиальных пневмосхемах будут несколько различаться (рис. 5.6). Рис. 5.6.. Условные графические обозначения блоков подготовки воздуха  На рис. 5.6, а показано обозначение блока подготовки воздуха, состоящего из отдельных устройств. На принципиальной пневмосхеме каждому их них присваивают свой номер для внесения в спецификацию. На рис. 5.6., б показано развернутое обозначение блока подготовки воздуха, выполненного в виде моноблока, а на рис. 5.6, в — его упрощенное обозначение. Для пневмоприводов, эксплуатируемых в тяжелых условиях и с высокой цикличностью работы при жестких требованиях к надежности, применяют более сложные системы смазки с регенерацией и циркуляцией масла. В таких случаях используют фильтры-маслоотделители, которые устанавливают на общей линии сброса отработавшего сжатого воздуха (линии выхлопа). Отделенное от воздуха масло с помощью специальных насосов вновь подается в маслораспылители, что позволяет снизить его расход в 8 — 10 раз. Хотя тем или иным способом можно решить проблему подачи внешней смазки к пневмоустройствам, удобнее и выгоднее применять аппаратуру, способную работать на воздухе, не содержащем масла. Для нормального функционирования подобных устройств в течение всего их жизненного цикла достаточно внести в них консистентную смазку при сборке. Такое техническое решение возможно благодаря применению новых материалов с низким коэффициентом трения для изготовления корпусных и подвижных деталей, а также специальных полимеров для уплотнений. Такие пневмоприводы имеют ряд существенных преимуществ: не требуются специальные смазывающие устройства; окружающая среда не загрязняется парами минеральных масел при сбросе отработавшего сжатого воздуха; эксплуатация и обслуживание не вызывают затруднений. Использовать сжатый воздух с распыленным маслом в таких пневмоприводах не рекомендуется, поскольку в таком случае будет происходить вымывание консистентной смазки. После работы на воздухе, содержащем масло, эксплуатация таких устройств на сухом воздухе не допускается. Если некоторые элементы пневмопривода нуждаются во внешней смазке (чаще всего -исполнительные механизмы), а некоторые — не нуждаются (например, аппараты системы управления), то в блок подготовки воздуха встраивают модуль отвода, который располагают перед маслораспылителем (рис. 5.7). Рис. 5.7. Блок подготовки воздуха с модулем отвода  Таким образом, блок подготовки сжатого воздуха — это совокупность устройств кондиционирования воздуха, которые должны располагаться на каждой автономной машине или на каждом механизме в составе сложного технологического оборудования, потребляющего сжатый воздух. Пневмопривод конкретной машины начинается собственно с блока подготовки сжатого воздуха. Правильная подготовка сжатого воздуха представляет собой необходимое условие надежного функционирования и долговечности пневматических систем. |