Введение Цель методических указаний обучить основам технологического процесса изготовления деталей судовых машин в соответствии с заданием, а также ускорить самостоятельную работу студентов над курсовой работой.

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

Введение Цель методических указаний – обучить основам технологического процесса изготовления деталей судовых машин в соответствии с заданием, а также ускорить самостоятельную работу студентов над курсовой работой. Для этого методические указания необходимо выполнять, строго следуя пунктам задания и используя приведенные ниже рекомендации, расположенные в том же порядке и с теми же обозначениям, что и в задании. Исходныеданные Исходными данными для разработки технологического процесса являются: рабочие чертежидеталей; технические требования наизготовление; производственнаяпрограмма. Исходные данные сформулированы в индивидуальных заданиях, приведенных в приложении, при этом номер варианта соответствует последней цифре зачетной книжки, а номер подварианта – предпоследней. Вычерчивание рабочего чертежадетали Смотрите задание – в подварианте указаны ваши размерыдетали. Предельные отклонения размеров берите из таблиц ГОСТ 25347–82. Помните, что в таблицах предельные отклонения указаны в микрометрах (мкм), а на чертежах их проставляют в миллиметрах (мм), причем нулевые отклонения не пишут, например: Ø 55H7(+0,08) 18N9(– 0,043). Сделайте примечание: «Неуказанные предельные отклонения размеров: отверстий – по HI4, валов – пo h14, от остальных пo ±1T14/2». Условное обозначение термической обработки поместите над основной надписью чертежа. Например: ТО 45-У.   Расчет массы детали Мдет, кг, состоящей из цилиндрических участков длиной Li, мм, и диаметром di, мм, выполняйте поформуле Мдет = n Lid S i 4 nld. i 4 Значение плотности материала детали ρ, г/см3:

Определение припусков на обработку и выполнение чертежа исходнойзаготовки для изготовления детали в условиях серийного производства Для назначения величины общих припусков на механическую обработку исходных заготовок рекомендуем использовать данные табл. 4.1–4.4. Желающих выполнить назначение припусков расчетно-аналитическим методом отсылаем к справочной литературе [2, 3,5]. Таблица 4.1 Припуски на механическую обработку отливок 2-го класса точности из серого и модифицированного чугуна (выборка из ГОСТ 26645– 85), мм

Таблица 4.2 Припуски на механическую обработку стальных отливок 2-го класса точности (выборка из ГОСТ 6645–85), мм

Для отливок из серых и модифицированных чугунов (ГОСТ 2645–85) рекомендуем использовать 2-й класс точности, достигаемый отливкой мелких и средних заготовок в песчаные формы машинной формовки по металлическиммоделям. Для стальных отливок (ГОСТ 26645–85) рекомендуем использовать 2-й класс точности, достигаемый отливкой мелких и средних заготовок в песчаные формы машинной формовки по металлическиммоделям. Припуски на механическую обработку отливок из цветных сплавов назначаем по табл. 4.3. с учетом размеров детали и методалитья. Таблица 4.3 Припуски на механическую обработку отливок из цветных сплавов, мм

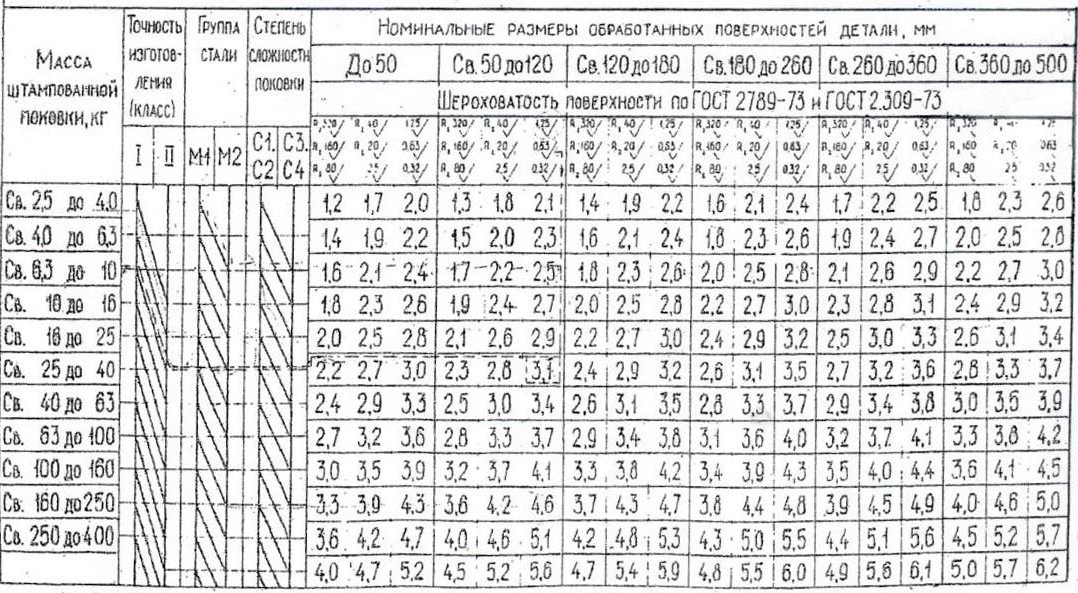

Припуски на механическую обработку штампованных поковок (ГОСТ 7505–89) определяйте по табл. 4.4 в следующемпорядке. А. Рассчитайте ориентировочную массу заготовки Мзаг, кг, по массе детали Мдети коэффициенту использования металла Кисп: Мзаг = Мдет / Кисп. Практическое значение Кисппри изготовлении деталей различных классов лежит в следующих пределах: втулкиигильзы 0,50–0,60(0,55); рычагиивилки 0,80–0,95(0,90); валы ступенчатые 0,70–0,85(0,80); зубчатыеколѐса 0,35–0,55(0,45). В скобках указаны значения Кисп, рекомендуемые при приближенной оценке Мзаг. Б. Определите группу стали (М1, М2) штампуемой заготовки: группа М2 – легированные стали с содержанием легирующих элементов более 2% и углерода не более 0,45% (А12, 35,45,20х,40х50г и др.) В. По величине отношения С = Сш/ Сф,

определите степень сложности штамповки:

Г. ПРИМЕР. Определение величины общего припуска Zона обработку участка вала Ø52к6 с шероховатостью 0,63. Масса заготовки 9,2 кг, точность 2-го класса, группа стали Ml, степень сложности С2. Следуя по пунктирной ключевой линии табл. 4.4, находим Zo= 3,1мм. Диаметр заготовки Дзаг= 52 + 2Zo= 52 + 2 · 3,1 = 58,2 мм. При изготовлении деталей класса втулок из исходной заготовки в виде сортовой калиброванной круглой стали (чертѐж № 9 задания), диаметр которой D равен наибольшему диаметру детали, общий припуск на обработку какой-либо наружной поверхности втулки до диаметра Diсоставляет: Zo= (D – Di) / 2 мм. Таблица 4.4 Общие припуски на механическую обработку штампованных поковок zо, мм (выборка из ГОСТ 7505–89)  Величина общего припуска на обработку отверстия в сплошном металле равна половине диаметра этого отверстия. При изготовлении деталей класса валов из исходной заготовки в виде сортовой калиброванной круглой стали (чертеж № 6 задания) используют мерные заготовки длиной Lзаг = Lo + 2Zo, где L o– длина вала; Zo– припуск на обработку торца заготовки. Величины общих припусков на обработку отдельных цилиндрических поверхностей такого вала определяйте, пользуясь указаниями пункта 4.1.5. Выполнение чертежа исходнойзаготовка. Литую заготовку (отливку) вычертите в том положении, которое она должна занимать при заливке металла в форму. Укажите расположение плоскости разъема опок или полуформы. Чертеж заготовки выполняйте в следующемпорядке. А. Тонкими линиями, без излишних подробностей, изобразите деталь. Б. На фоне детали вычертите толстыми линиями заготовку с учетом припусков, формовочных уклонов и литейных радиусов (табл.4.5). Таблица 4.5 Величины формовочных уклонов

В. Проставьте все необходимые размеры и их предельные отклонения, которые для отливок 2-го класса точности по ГОСТ 26645–85 и при наибольшем габаритном размере до 260 мм составляют для размеров: до 50 ± 0,5 мм; свыше 50 до 120 ± 0,8 мм; свыше 120 до 260 ± 1,0мм. Эти же значения предельных отклонений используйте для заготовок из цветных сплавов, отливаемых в песчаных формах. Г. Определите массу заготовки Мзагпо методике, изложенной в пункте 3.5. данного издания, и коэффициент использования металла: Кисп = Мдет / Мзаг. Напишите значения Киспнад основной надписью чертежа заготовки. Литейные радиусы выбирать из ряда: 1, 2, 3, 5, 8, 10 мм и по возможности делать их одинаковыми на всей заготовке. Штампованную поковку вычертите в том положении, которое она занимает при штамповке, и укажите плоскость разъема штампов. Чертеж заготовки выполняйте в следующемпорядке. А. Тонкими линиями, без излишних подробностей, изобразите деталь. Б. На фоне детали вычертите толстыми линиями заготовку с учетом припусков, штамповочных уклонов и радиусов закруглений (табл. 4.6;4.7). Таблица 4.6 Рекомендуемые величины штампованных уклонов

Примечание . Малые уклоны на чертеже заготовки рекомендуем показывать утрированно. Таблица 4.7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||