Введение Цель методических указаний обучить основам технологического процесса изготовления деталей судовых машин в соответствии с заданием, а также ускорить самостоятельную работу студентов над курсовой работой.

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

Радиусы закругления внешних углов штампованных поковок 2-го класса точности (по ГОСТ 7505–89)

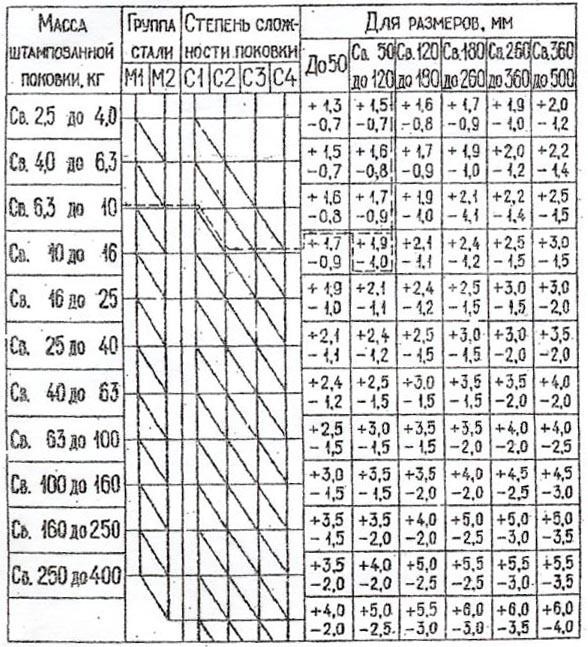

В. Проставьте все необходимые размеры и определите массу заготовки Мзагпо методике, изложенной в пункте 3.5 данного издания и коэффициент использования металла: Кисп = Мдет / Мзаг. Напишите фактическое значение Киспнад основной надписью чертежа заготовки. Г. Проставьте на чертеже заготовки величину предельных отклонений eе размеров, пользуясь данными табл. 4.8. ПРИМЕР: определение предельных отклонений диаметра 58,2 мм участка заготовки вала. Масса заготовки 9,2 кг, точность 2-го класса, группа стали Ml, степень сложности С2. Следуя по пунктирной ключевой линии табл. 4.8, находим предельные отклонения данногоразмера:  1,0 58 1,9 . Исходную заготовку детали по чертежу вычертите, руководствуясь указаниями пункта 4.1.6. данного издания,на фоне детали, изображенной тонкими линиями, без особых подробностей. Определите массу исходной заготовки Мзагпо методике, изложенной в пункте 3.5 данного издания, и коэффициент использования металла: Кисп= Мдет/ Мзаг. Напишите значение Киспнад основной надписью чертежа заготовки. Таблица 4.8  Допуски на штампованные поковки нормальной точности, мм (выборка из ГОСТ 7505–89) Допуски на штампованные поковки нормальной точности, мм (выборка из ГОСТ 7505–89)Исходнойзаготовкойдляизготовлениядеталейпо чертежу № 9 служит пруток сортовой калиброванной круглой стали. Такой пруток длиной до 3000 мм вставляют в поддерживающую стойку, пропускают через отверстие шпинделя и закрепляют в цанговом патроне, выдвинув необходимую длину до ограничивающего упора, установленного в первой позиции револьверной головки продольного суппорта токарно-револьверного станка. Затем включают станок и выполняют последовательную и параллельную обработку возможно большего числа наружных и внутренних поверхностей заготовки. Последний переход этой операции служит для отрезания от прутка штучной заготовки, поступающей на другие операции, как правило, с окончательно обработанным центральным отверстием, используемым в качестве чистовой установочнойбазы. После отрезания очередной штучной заготовки все действия повторяются, пока не будет израсходован весь пруток, за исключением его небольшого участка, необходимого для зажима последней обрабатываемой заготовки. Длину прутка, заряжаемого в станок, рассчитайте по формуле ℓпр= n(ℓ + z) + k,

Для изготовления детали по чертежу № 9 можно принять ℓпр= n(ℓ + 4) + 60 (мм), а число n подобрать так, чтобы ℓпрбыло близким к 3000 мм. Размер округлите с точностью до 5 мм, определите массу прутка Мпр, приведенную массу заготовки и коэффициент использованияметалла: Мзаг = Мпр / n (кг); Кисп = Мдет / Мзаг. Напишите значение Киспнад основной надписью чертежа заготовки. Определение такта выпуска деталей и размеров производственныхпартий для изготовления и обработки заготовок Такт запуска деталей предметно-замкнутым участком цеха,мин/шт.: t = 60Fa/ N,

В серийном производстве такт выпуска значительно превышает величину штучного времени выполнения отдельных операций обработки заготовок. Поэтому заготовки здесь запускают в обработку партиями, а сборку ведут сериямиоднотипных изделий. Ускорение темпов развития машиностроения требует интенсификации использования оборудования, перехода на двух-, трехсменный режим работы. Определение размера производственной партии изготовления исходныхзаготовок. Для изготовления деталей по чертежам № 9 и 6 из прутков сортовой калиброванной круглой стали принимайте размеры партии исходных заготовок соответственно кратными или равными величине производственной партии обработкизаготовок. Исходные заготовки деталей по чертежам № 2, 3, 4, 5, 7, 8 и 10 изготавливают методами горячей штамповки и литья, как правило, на специализированных предприятиях. Размер производственной партии таких заготовок, получаемых в порядке кооперации, принимайте равными четверти годового объема выпускадеталей. Определение размера производственной партии обработки заготовок. В практике машиностроительных заводов принимают унифицированные величины периодичности изготовления партий деталей, кратные продолжительности рабочей недели, декады, месяца и года. При 5-дневной рабочей неделе условно принимают количество рабочих дней в месяце 20, а число рабочих дней в году 20 × 12 = 240. Обычно в течение месяца производят в условиях серийного производства не более трех-четырех запусков в обработку партий исходных заготовок: этому условию соответствует периодичность 5 или 10 дней. Размер производственной партии обработки заготовок, шт.: n = N · а / F,

Для расчета принимайте a = 10 и F = 240 дням. Результат округлите в большую сторону до числа, оканчивающегося на 5 или 0. Разработка операционного технологического процесса изготовлениядетали Применительно к условиям серийного производства рекомендуем использовать типовые маршруты изготовления деталей, имеющихся в заданиях. В маршрутах (см. пункты 6.3–6.12) указаны: нумерация и название операций, названия и номера моделей станков, используемых для их выполнения. При необходимости проводится кратное содержание операции (вскобках). Наши рекомендации не лишают студентов права обоснованно применять другие варианты маршрутов и другие модели металлорежущихстанков. Студент должен раскрыть сущность изготовления детали, разделив ее на технологические переходыс исчерпывающей записью их содержания в технологической карте. Технологические переходы каждой операции снабдите порядковой нумерацией [1, 2]. Типовой маршрут изготовления детали почертежу № 10. 005. Фрезерно-центровочная. Фрезерно-центровальный полуавтомат MP-71. 010. Токарная многорезцовая черновая (черновое обтачивание поверхностей под изготовление диаметров 30к6, 54|7 с получением размеров по длине 20 и L, протачиванием двух канавок шириной 3 мм и обтачиванием двух фасок 1,6 и 2x45°). Токарно одношпиндельный многорезцовый полуавтомат IH7I3 или IA730. 015. Токарная черновая (черновое обтачивание концевой шейки, примыкающей к шлицевой поверхности, обтачивание уступа Ø35 мм, обтачивание двух фасок 1,6 и 2x45°, протачивание канавки шириной 3 мм). Токарно-винторезный станок 16Б20П или 1К62. 020. Термическая (улучшение – закалка и высокий отпуск). 025. Токарная многорезцовая чистовая (чистовое обтачивание поверхностей с припуском под шлифование диаметров 30к6, Ø54|7). Токарный одношпиндельный многорезцовый полуавтомат IH7I3, IAT2 или IA730. 030. Токарная чистовая (чистовое обтачивание шейки вала, примыкающей к шлицевой поверхности, с припуском под шлифование. Токарно-винторезный станок 16Б110 ИЛИ IA6I6. 035. Шпоночно-фрезерная. Шпоночно-фрезерный станок 692М. 040. Шлифовальная (шлифование поверхности ØD методом продольных подач и примыкающей к ней поверхности 30к6 – методом врезания). Круглошлифовальный станок –ЗБ153У. 045. Шлифовальная (шлифование поверхности Ø54|7 методом продольных подач и примыкающей к ней Ø30к6 – методом врезания). Круглошлифовальный станок – ЗБ153У. 050. Шлицефрезерная. Шлицефрезерный горизонтальный полуавтомат 5350. 055. Слесарная (запилить острые углы, удалить заусенцы). Типовой маршрут изготовления детали по чертежу №9. 005. Токарно-револьверная (подача прутка до упора; черновое обтачивание поверхностей под ØD, и резьбу М48х1,5; протачивание канавок шириной 3 и 4 мм; обтачивание двух фасок 1 и 1,6x45°; окончательное обтачивание поверхности под резьбу и чистовое обтачивание поверхности с припуском под шлифование ØD ; полная обработка отверстия Ød и выточки Ød ,совмещенная с наружным точением; отрезка заготовки от прутка). Токарно- револьверный станок 1365. 010. Токарная (зенкерование второй выточки Ød1; обтачивание фаски 1x45°). Токарно-винторезный станок 16Б110 или IA6I6. 015. Фрезерная (одновременное фрезерование двух лысок высотой 10 в размер 55 на нескольких заготовках, установленных в многоместном приспособлении). Горизонтально-фрезерный станок 6н81. 020. Шпоночно-фрезерная. Шпоночно-фрезерный станок 692М. 026. Шлифовальная. Круглошлифованый станок ЗБ1553У. 030. Резьбофрезерная. Резьбофрезерный полуавтомат 5М5Б62. 035. Слесарная (запилить острые углы, удалить заусенцы). Типовой маршрут изготовления детали по чертежу №8. Для подвариантов 0, 1, 2, 3, 4,9. 005. Фрезерно-центровочная, фрезерно-центровальный полуавтомат МР-71. 010. Токарная многорезцовая черновая (черновое обтачивание поверхностей под диаметры М39, D, 50j6, 60011 с обеспечением размеров по длине 20, L, 25 мм; протачивание трех канавок шириной 3 мм и обтачивание двух фасок 1,6 и 2x45°). Токарный одношпиндельный многорезцовый полуавтомат IH7I3 илиIA730. 015. Токарная черновая (черновое обтачивание концевой шейки, примыкающей к шлицевой поверхности), протачивание канавки шириной 3 мм, обтачивание двух фасок 2,45 (Токарно-винторезный станок 16Б20П или1К62). 020. Термическая (улучшение – закалка и высокий отпуск). 025. Токарная многорезцовая чистовая (чистовое обтачивание поверхностей с припуском под шлифование диаметров D и 50js6; окончательное чистовое обтачивание диаметров М39 и 60а11). Токарный одношпиндельный многорезцовый полуавтомат IH713, IA730 или IA720. 030. Токарная чистовая (чистовое обтачивание концевой шейки с припуском под шлифование Ø50js6). Токарно- винторезный станок 16Б110,1А616. 035. Шпоночно-фрезерная. Шпоночно-фрезерный станок 692М. 040. Шлифовальная (шлифование ØD методом продольных подач и Ø50js6 методом врезания). Круглошлифовальный станок ЗБ153У. 045. Шлифовальная (шлифование концевой шейки Ø50js6 методом врезания). Круглошлифовальный станок 3Б123У. 050. Шлицефрезерная. Шлицефрезерный горизонтальный полуавтомат 5350. 055. Шлицешлифовальная. Шлицешлифовальный станок 3451. 060. Резьбофрезерная. Резьбофрезерный полуавтомат 5М5Б62. 065. Слесарная (запилить острые углы, удалить заусенцы). Для подвариантов 5, 6, 7,8. Операции 005 и 010 те же, что и в маршруте 6, 5, 10. 015. Токарная (черновое, а затем чистовое обтачивание концевой шейки с припуском на шлифование Ø50js6; протачивание канавки шириной 3 мм, обтачивание двух фасок 2x45°). Токарно-винторезный станок 16Б20П;1к62. 020. Токарная многорезцовая чистовая (чистовое обтачивание с припуском на шлифование ØD и Ø50js6; окончательное чистовое обтачивание диаметров М39 и 60а11). Токарный одношпиндельный многорезцовый полуавтомат IH7I3, IA730 или IA720. 025. Шпоночно-фрезерная. Шпоночно-фрезерный станок 692М. 030. Шлицефрезерная. Шлицефрезерный горизонтальный полуавтомат 5350. 035. Термическая (закалка шлицевой поверхности с нагревом токами высокой частоты и отпуском на твердость HRC 48-52). 040. Шлифовальная (шлифование ØD методом продольных подач, а Ø50js6 – методом врезания). Круглошлифовальный станок ЗБ153У. 045. Шлифовальная (шлифование концевой шейки Ø50js6 методом врезания). Круглошлифовальный станок ЗБ153У. 050. Шлицешлифовальная. Шлицешлифовальный станок 3451. 055. Резьбофрезерная. Резьбофрезерный полуавтомат 5М5Б62. 060. Слесарная (запилить острые углы, удалить заусенцы). Типовой маршрут изготовления детали почертежу № 7. 005. Токарно-револьверная (подрезание торца Ø76, полная обработка отверстия ØD1, комплектом осевых инструментов, растачивание канавки Ø61x8, зенкерование или растачивание отверстия под резьбу, обтачивание фасок 2x45° и 1,6x45°). Токарно-револьверный станокIA340. 010. Токарная (базирование по отверстию ØD1, и торцу Ø76 на консольной разжимной оправке; подрезание торца ØD и Ø80 d11, протачивание канавки Ø79, 5x3, обтачивание Ø80 d11 и фаски 1x45°).Токарно-винторезный станок 16БГШ илиIA6I6. 015. Сверлильная (сверление шести отверстий Ø9 по накладному кондуктору со стороны Ø80 d11). Радиально- сверлильный станок 2М53. 020. Сверлильная (зенкерование шести отверстий Ø14x9). Станок тотже. 025. Резьбофрезерная. Резьбофрезерный полуавтомат 5М5Б62. 030. Слесарная (запилить острые углы, удалить заусенцы). |