Отчет по обследованию КБЦ полный. 1Характеристика объекта обследования 1Список используемых сокращений и обозначений

Скачать 2.38 Mb. Скачать 2.38 Mb.

|

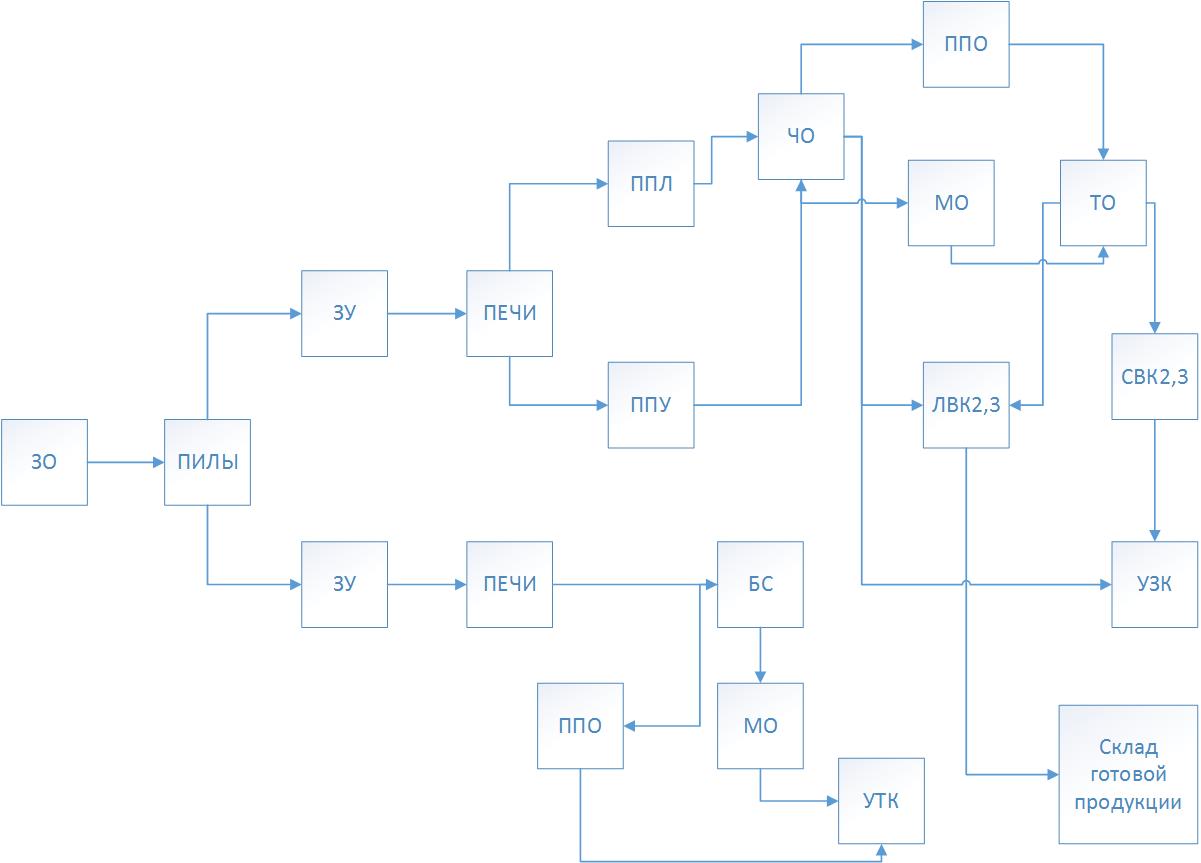

1Характеристика объекта обследования1.1Список используемых сокращений и обозначенийКлиентское приложение – приложение, установленное на рабочем месте пользователя. Одновременно на рабочем месте может быть установлено несколько клиентских приложений. Рабочее место – оборудованное компьютером либо консолью ввода информации место пользователя (специалиста) с установленным программным обеспечением (клиентские приложения). АРМ (автоматизированное рабочее место) - клиентское приложение. На рабочем месте может быть установлено несколько АРМов и информационных систем ИС – информационная система АСУ – автоматизированная система управления ИАС – информационно-аналитическая система БП – производство бандажей; ВТК – вихретоковый контроль; ГПХ – газо-печное хозяйство; КП – производство колес; КПС – колесопрокатный стан; ЛВК – линия выходного контроля; МО – механическая обработка; ППЛ – прессо-прокатная линия; ППО – полнопрофильная обработка; ППУ – прессо-прокатный участок; СВК – стенд выходного контроля; УЗК – ультразвуковой контроль; УСД – устройство сбора данных НЗК – неразрушающий контроль н/л – непрерывно-литая 1.2Общее описание КБЦСпециализация - производство колёс и заготовок колёс, производство бандажей, колец и заготовок колец. Основной объем продукции товарный. Для собственных нужд комбината производство КБЦ невелико и составляет: колес – до т/мес., бандажей и колец –т/мес. Производственная мощность: колес - тыс. тонн в год на прессопрокатном участке (ППУ), тыс. тонн в год на новой линии ППЛ; бандажей и колец –тыс. тонн в год. Исходная заготовка – непрерывно-литая заготовка конвертерного производства круглого сечения диаметром 430 мм длинной 5700, 6000 мм для изготовления колес, 5850 мм для изготовления бандажей и массой 6,5…6,9 тонны. Непрерывно-литая заготовка поступает из конвертерного цеха в зачистное отделение заготовительного участка КБЦ, где осуществляется ее охлаждение в термоямах и ее порезка на пилах Вагнера. Для производства бандажей и колец, в т.ч. заготовок, распиленную заготовку в соответствии с фабрикациями направляют на нагрев в методической и камерных печах. После чего осуществляется формоизменение на бандажном стане, а также клеймение. Полученные бандажи и кольца подвергаются термообработке и при необходимости подвергаются закалке. После контроля качества методом УЗК и необходимого ремонта или правки кольца и бандажи поступают на склад готовой продукции. В производстве колес непрерывно-литые заготовки после порезки поступают в нагревательные кольцевые печи и далее на две параллельно работающие линии производства колес: ППУ и ППЛ, где осуществляется их формоизменение на прессах и колесопрокатных станах, клеймение. Производство на прессопрокатной линии высоко механизировано и имеет в составе роботы для выполнения технологических операций. После 100%-го чернового осмотра колеса поступают на закалку и дальнейшую механическую обработку на специализированных станках. Наряду с обычными станками мехобработки имеется автоматизированная линия полнопрофильной обработки (ППО). После мехобработки осуществляется чистовой осмотр, выходной контроль с применением методов УЗК, ВТК. При необходимости осуществляется ремонт колес, отбраковка, после чего колеса поступают на склад готовой продукции. Передача заготовок в цех осуществляется железнодорожным транспортом. Отгрузка готовой продукции осуществляется как железнодорожным транспортом, так и автомобильным транспортом. 1.3Организационная структура управления КБЦОрганизационная структура управления колесобандажного цеха приведена ниже (Error: Reference source not found). На момент обследования в цехе числится работающих, из них: руководителей, специалистов, служащий, рабочих. Колесобандажный цех является самостоятельным структурным подразделением ОАО « ». По своим задачам и функциям цех относится к основным цехам комбината и является последним звеном в прокатном переделе. Тип структуры управления – линейно-функциональный с элементами линейно-штабной структуры. Иерархия подчинения многоуровневая: начальник цеха – заместитель начальника цеха – начальник стана - начальник участка – старший мастер – старший сменный мастер - мастер (бригадир) – рабочий. Всю полноту власти, ответственность за принятие управленческих решений несет начальник цеха. Непосредственно в подчинении начальника цеха находятся его функциональные заместители отвечающие за конкретное направление деятельности цеха (производство, технологию, механическое оборудование, электрооборудование), а также планово-расчетное бюро и бюро организации труда и заработной платы. Так как прокатное производство является непрерывным процессом, то в цехе организован посменный режим работы. Используется четыре графика: железнодорожный 12 часовой 4-х бригадный; железнодорожный с холостой сменой (бандажный стан); дневной 8 часовой (служащие, ИТР, приемосдатчики и т.п.); дневной 2-х бригадный 12 часовой (сортировка и отгрузка бандажей, колец) Оперативное управление и координация производства осуществляется благодаря проведению ежедневных оперативных совещаний в составе всех начальников служб цеха и функциональных заместителей начальника цеха. Руководит совещанием начальник цеха. На совещании обсуждаются вопросы по текущему производству и остальной жизнедеятельности цеха. Помимо этого, раз в неделю проводится расширенный рапорт, на котором присутствуют все инженерно-технические работники, бригадиры и старшие рабочие участков и служб. Ежедневно проводятся сменно-встречные собрания в бригадах, а ежемесячно коллективные собрания. Элементом линейно-штабной структуры является технический совет в составе заместителей начальника цеха, инженера по качеству, начальника технического бюро, осуществляющий анализ производственной ситуаций и постановку проблем, генерирование и оценку альтернатив их решения. Колесобандажный цех в своей оперативной деятельности в большей мере связан с другими подразделениями комбината, участки которых размещаются в помещениях цеха и функционально подчиняются начальнику цеха при ином линейном руководстве. К этим участкам относятся следующие: участок УТК, выполняющий функции контроля соблюдения технологической дисциплины, качества продукции, ее аттестации и подготовки соответствующих документов для дальнейших управляющих воздействий; участок цеха КИП, поддерживающий в рабочем состоянии и совершенствующий контрольно-измерительную аппаратуру, а также отвечающий за метрологическое обеспечение производства; бюро учета прокатного производства (бухгалтерия), выполняющее функции материального учета. Для решения задач связанных с реконструкцией и заменой старого оборудования и участков, в цехе выделено отдельное подразделение во главе с механиком цеха по реконструкции. Ряд функций управления производством в цехе выполняется совместно с планово-экономическим, производственным и научно-техническим управлениями комбината, службой главного прокатчика, управлениями материально технического обеспечения, внешней приемки, отделом сбыта и др. Испытательный центр комбината и служба управления качеством, в частности лаборатория металловедения, бюро анализа качества продукции, решают вопросы совершенствования технологии производства и повышения качества продукции. Отдел АСУ КБЦ совместно с отделом проектирования АСУ КБЦ и управлением АСУ ТП комбината осуществляют разработку, внедрение и сопровождение компьютерных систем и задач управления. С точки зрения ритмичной работы цеха к важным функциям относятся организация транспортных операций наземным транспортом и крановым хозяйством, а также функции уборки брака и отходов. Эти функции выполняются силами сменного персонала. В системе управления цехом прослеживаются централизация принятия решений, жесткий контроль за их исполнением, вертикальные потоки директивной информации. В целом структура упорядочена, регламентирована, строго дисциплинирована и обеспечивает: полноту ответственности каждого управляющего центра за достижение поставленной перед ним задачи; сбалансированность задач всех звеньев определенного уровня управления по отношению к целям вышестоящего уровня; комплексность выполнения (взаимосвязанность) всех функций управления, относящихся к решению каждой поставленной задачи, как по вертикали, так и по горизонтали; оперативное управление и координацию производства. |