Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

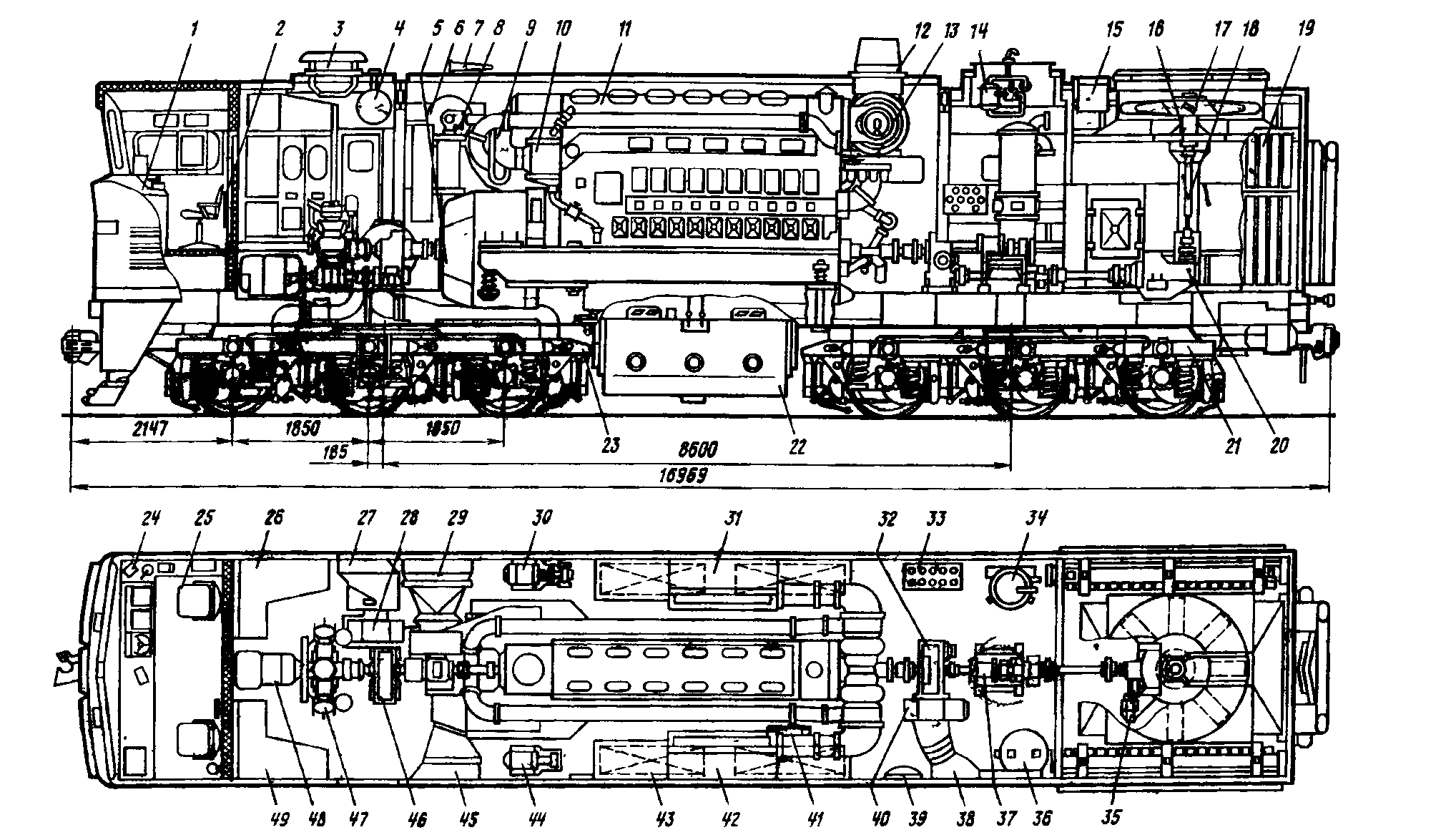

ГЛАВА I УСТРОЙСТВО ТЕПЛОВОЗА 1. Расположение оборудования Тепловозы типа ТЭ10М выпускаются производственным объединением «Ворошиловградтепловоз» в двух исполнениях: двухсекционные общей мощностью 4412 кВт —2ТЭ10М и трехсекционные общей мощностью 6618 кВт — ЗТЭ10М- Тепловоз 2ТЭ10М состоит из двух однокабинных секций (А и Б), одинаковых по конструкции (рис. 1), а ЗТЭ10М, кроме того, имеет среднюю секцию (В) без кабины управления. Средняя секция имеет возможность самостоятельного передвижения, но не может быть использована как самостоятельная тяговая единица. Секции тепловоза соединяются между собой автосцепкой СА-3, а для обеспечения перехода членов локомотивной бригады из секции в секцию оборудованы переходными тамбурами. Все оборудование тепловоза расположено в кузове с несущей главной рамой. Кузов тепловоза состоит из четырех основных частей: кабины машиниста или тамбура средней секции, поставки (кузов над аппаратными камерами), кузова над дизелем, имеющего горизонтальный разъем, и холодильной камеры. Кабина машиниста имеет надежную щумоизоляцию, а лобовые ее окна застеклены трехслойным стеклом. В кабине выполнены лючки естественной вентиляции. Через люк на крыше проставки можно снять компрессор, а через люки на крыше кузова над дизелем — демонтировать узлы дизеля и вынуть аккумуляторные батареи. Люк на крыше холодильной камеры позволяет .при помощи специального приспособления демонтировать гидропривод”вентилятора. На тепловозах ТЭ10М, так же как и на тепловозах серий 2ТЭЮЛ и 2ТЭ10В, в качестве силовой установки применен дизель-генератор 10Д100 мощностью 2206 кВт, состоящий из двухтактного дизеля 10 ДН 20,7/2X25,4 с газотурбинным наддувом и тягового генератора постоянного тока ГП-311Б, смонтированных на единой поддизельной раме и соединенных между собой полужесткой пластинчатой муфтой. Дизель работает на дизельном топливе, поступающем из топливного бака (вместимость 7300 л), расположенного под главной рамой тепловоза в средней ее части и соединенного с дизелем системой топливопроводов через фильтры и топливоподогреватель. Пуск дизеля осуществляется от щелочной аккумуляторной батареи, расположенной в четырех отсеках (ящиках) внутри кузова тепловоза. Аккумуляторная батарея состоит из 46 элементов. От аккумуляторной батареи питается радиостанция 42 РТМ-А2-ЧМ, установленная в кабине машиниста, и система локомотивной сигнализации (АЛСН), а также при неработающем дизель-генераторе — цепи управления и освещения. Выработанный тяговым генератором постоянный ток подается на шесть тяговых электродвигателей ЭД-118А или ЭД-118Б, которые через одноступенчатые тяговые редукторы с упругими ведомыми зубчатыми колесами приводят во вращение колесные пары тепловоза. Необходимый диапазон использования постоянной мощности дизеля по скорости тепловоза достигается ослаблением возбуждения з  Рис. I. Расположение оборудования на тепловозе: 1 — пульт управления; 2 — ручной тормоз, 3—вентилятор кузова; 4—резервуар забора воздуха на охлаждение тяговых электродвигателей передней и задней установки пенного пожаротушения; 5—тяговый генератор; 6—вентилятор тележек, 28, 40—вентиляторы охлаждения электродвигателей передней и охлаждения тягового генератора, 7—тифон, 8—редуктор вентилятора охлаждения задней тележек, 29—канал забора воздуха на охлаждение тягового генератора; тягового генератора; 9—нагнетатель второй ступени (центробежный иагне- 30—маслопрокачивающий агрегат, 31—воздухоочиститель правый, 32, 46—ретатель); 10—воздухоохладитель; 11—дизель, 12—выпускное устройство; 13— дукторы распределительные задний и передний, 33—фильтр грубой очистки турбокомпрессор; 14—адсорбер, 15—бак для воды; 16—подпятник вентилятора; масла; 34—теплообменник; 35—автоматический привод гидромуфты; 36— 17—колесо вентилятора; 18—вал карданный, 19—секции водовоздушного радиа-фильтр тонкой очистки масла, 37—синхронный подвозбудитель, 39—санузел; тора; 20—гидропривод вентилятора холодильной камеры, 21, 23—тележки 24—топливоподогреватель; 42—воздухоочиститель левый, 43—батарея аккумуляторная - задняя и передняя, 22—топливный бак, 24—скоростемер, 25—сиденье машиниста, 44—топливоподкачивающий агрегат, 45—выпускной канал охлаждения 26, 4$—камеры аппаратные (высоковольтные) правая и левая, 27, 33—каналы .кия тягового гелератора, 47-гКомпрессор* 45—двухмашинный агрегат тяговых двигателей автоматически в зависимости от режима работы тягового генератора и тяговых электродвигателей в две ступени —36 и 60%. Воздух для дизеля поступает через подвижные жалюзи и двухступенчатые фильтры непрерывного действия. Первая ступень очистки — кассеты, состоящие из набора металлических сеток, заключенные во вращающуюся в масляной ванне обойму. Частота вращения примерно 1—2 об/ч. Вторая ступень — неподвижные кассеты из набора металлических сеток. Степень очистки воздуха от пыли 96—97%. Подвижные жалюзи и система блокировки позволяют забирать воздух как снаружи, так и изнутри кузова. При этом жалюзи закрывают, а очистка воздуха происходит только во второй ступени. Вода дизеля охлаждается по двухконтурной системе в холодильной камере, оборудованной радиаторными секциями, расположенными в два яруса и в один ряд, при помощи вентилятора, который просасывает наружный воздух через боковые жалюзи и секции радиатора. Управление вентилятором холодильника, а также боковыми и верхними жалюзи осуществляется как автоматически, так и дистанционно при помощи тумблеров. Вентилятор холодильника приводится во вращение через систему валов с пластинчатыми муфтами, задний распределительный редуктор и гидропривод вентилятора. Масло дизеля охлаждается в водомасляном теплообменнике. Тяговые двигатели охлаждаются воздухом, нагнетаемым центробежными вентиляторами через каналы, расположенные в главной раме тепловоза. Колеса вентиляторов получают вращение от заднего и переднего распределительных редукторов, на валах которых они установлены. Применение разъемов в электрической проводке по кузову и в уплотнительных поясах крыши позволяет быстро проводить необходимые работы по снятию люков и съемной части кузова для демонтажа оборудования. Главная рама испытывает нагрузку от массы всех находящихся на ней агрегатов и сборочных единиц, передает тяговые и тормозные усилия, а также воспринимает динамические нагрузки. Рама тепловоза опирается на две бесчелюстные тележки с односторонним расположением тяговых двигателей «носиками» к середине локомотива для улучшения его тяговых качеств. Тележка имеет упругое поперечное перемещение на ±40 мм относительно рамы тепловоза. Рессорное подвешивание индивидуальное. На двух боковых приливах каждой буксы установлено по тройному комплекту пружин. Кузов опирается на тележки через 8 комплектов резинометаллических опор. Вертикальные колебания надрессорного строения гасятся фрикционными гасителями колебаний. Рычажная передача тормоза тележки с индивидуальными тормозными цилиндрами для каждой колесной пары. Подвеска тягового двигателя опорно-осевая с моторно-осевыми подшипниками скольжения, система смазки его польстерная. Проходят эксплуатационные испытания тяговые электродвигатели с принудительной системой смазки и подвеской двигателя к раме через обрезиненный поводок. Конструкция и оборудование кабины машиниста создают хорошие условия для работы локомотивных бригад в соответствии с требованиями промышленной санитарии. Отопительно-вентиляционный агрегат обогревает кабину машиниста в зимнее время и вентилирует в летнее. Испытываются в эксплуатации партии тепловозов с кондиционерами воздуха. Теплый воздух от отопительно-вентиляционного агрегата подается также на лобовые стекла, предохраняя их от замерзания. Для очистки лобовых стекол от загрязнения во время движения локомотива кабина оборудована установкой для Песочная система позволяет для экономии песка подавать его при необходимости только под переднюю колесную пару. Противопожарные средства состоят из воздухопенной установки, ручных огнетушителей в кабине машиниста и дизельном помещении. Воздухопенная противопожарная установка имеет два поста управления, которые расположены в холодильной камере и около тягового генератора слева по ходу тепловоза. Кроме того, тепловоз оборудован автоматической пожарной сигнализацией, радиостанцией, переговорным устройством, автоматической локомотивной сигнализацией. На тепловозах применена комплексная противобоксовочная система, позволяющая повысить коэффициент использования сцепного веса, обеспечить защиту тяговых двигателей от разносного боксования и кругового огня, уменьшить расход песка, износ бандажей и рельсов, а также склонность тепловоза к боксованию. 2. Тяговая характеристика и основные технические данные одной секции тепловоза Тяговая характеристика. Характеристика (рис. 2) построена по расчетным данным для тепловоза, работающего в нормальных атмосферных условиях (при давлении 101,3 кПа, температуре окружающего воздуха +20 °С). Расчет выполнен для тепловоза с электродвигателями ЭД-118Б, тягового  редуктора с передаточным отношением 4,41 и колесных пар, имеющих диаметр колеса 1050 мм. Линией А на рисунке показано ограничение силы тяги по сцеплению, линией Б — параметры продолжительного режима — длительная сила тяги 245 кН при скорости движения 24,6 км/ч. редуктора с передаточным отношением 4,41 и колесных пар, имеющих диаметр колеса 1050 мм. Линией А на рисунке показано ограничение силы тяги по сцеплению, линией Б — параметры продолжительного режима — длительная сила тяги 245 кН при скорости движения 24,6 км/ч.Зависимости скорости движения на различных подъемах при расчетной массе состава обозначены линиями В и Г. Тепловоз с поездом такой массы может следовать на площадке со скоростью 93 км/ч, на 9%0-ном подъеме — 24,6 км/ч. Точками отмечены изменения магнитного потока возбуждения тяговых электродвигателей при движении тепловоза. Действительная тяговая характеристика тепловоза приведена в Правилах тяговых расчетов для поездной работы. Рис. 2. Расчетная тяговая характеристика одной секция тепловоза типа ТЭ10М: 1—переход с полного возбуждении (ПП) на ослабленное первой ступени (ОП1), 2—переход с ОГЛ на ослабленное возбуждение второй ступени (ОП2), 3—переход с ОП2 на ОШ, 4—переход с ОП1 на ПП  ГЛАВА II ДИЗЕЛЬ 10Д100

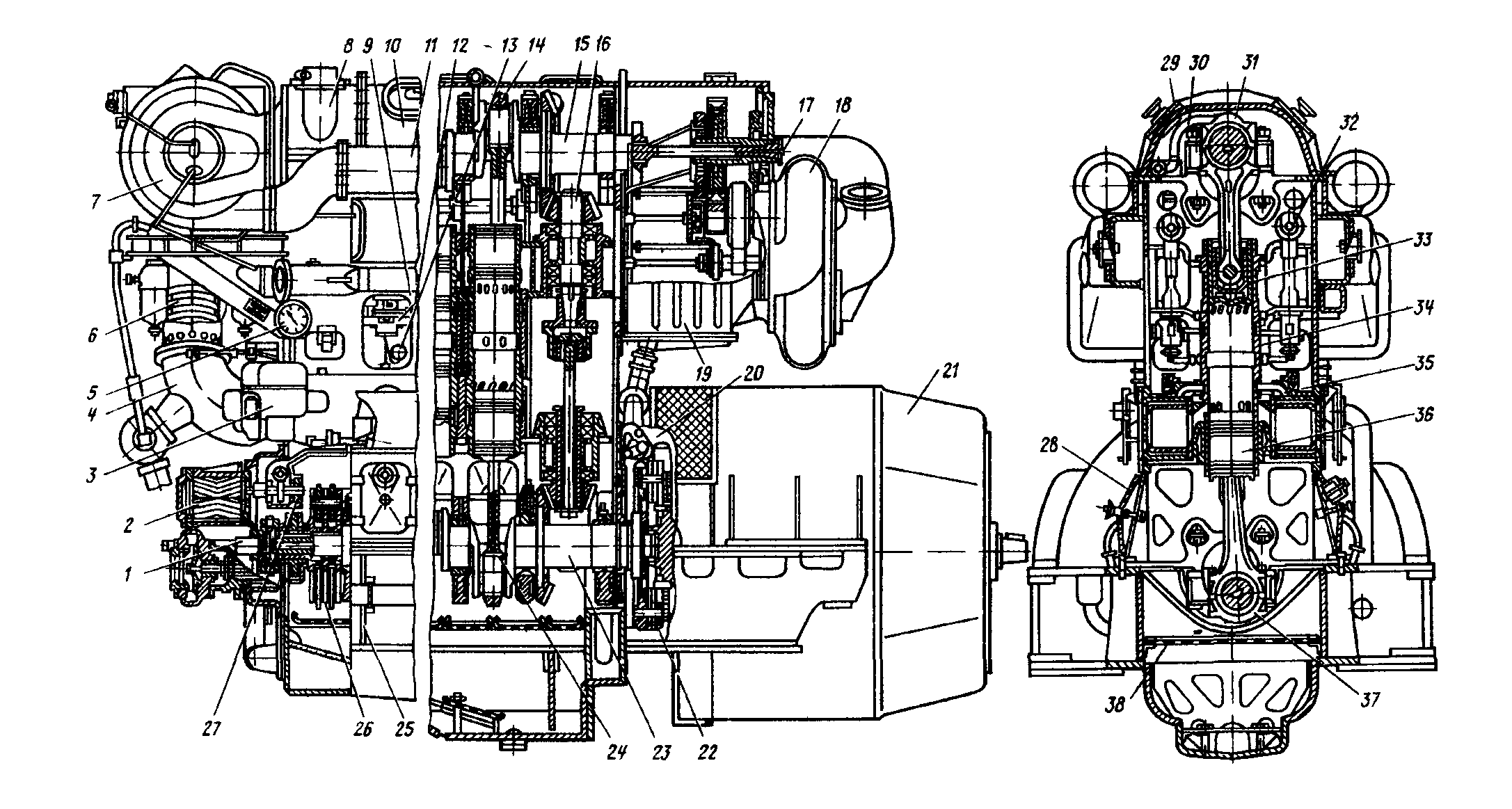

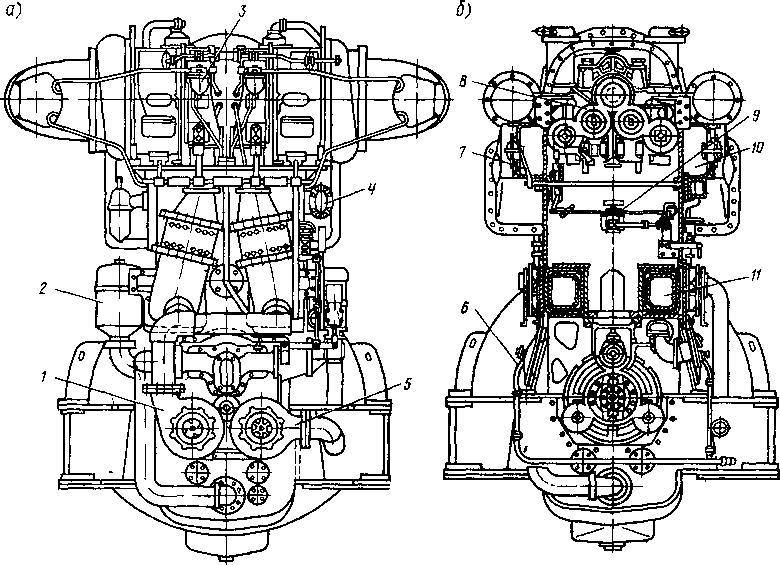

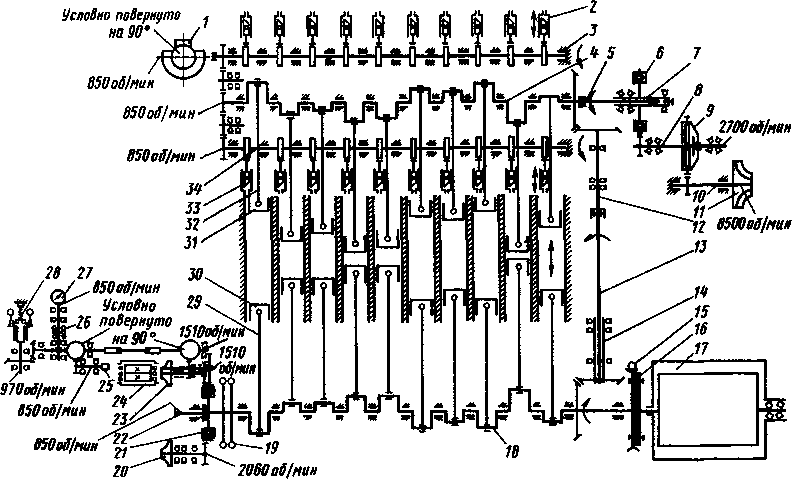

Устройство, принцип работы. Установленный на тепловозе дизель создан на базе дизеля 2Д100. По конструкции примерно 80% деталей и сборочных единиц дизеля 10Д100 аналогичны деталям и сборочным единицам дизеля 2Д100 Мощность дизеля увеличена до 2206 кВт путем повышения давления надувочного воздуха с 0,03 до 0,13 МПа, его промежуточного охлаждения и увеличения цикловой подачи топлива Дизель 10Д100— двухтактный, однорядный со встречно движущимися поршнями, непосредственным впрыскиванием топлива, прямоточной продувкой. Блок цилиндров 9 (рис. 3) установлен на поддизельной раме 25 В верхней части блок закрыт крышкой 10 со смотровыми люками и маслоотделителями 8 с обеих сторон дизеля. Блок является остовом, где размещены и смонтированы все механизмы и узлы, обеспечивающие работу дизеля. В передней части блока расположен механизм управления, от которого считают номера цилиндров Стороны дизеля (левая и правая) определяются, если смотреть на него со стороны генератора. В блоке дизеля вертикально в ряд установлены десять втулок цилиндров 34. В каждой из них расположено по два встречно движущихся поршня — верхний 33 и нижний 36. В верхней части втулки цилиндра имеются впускные окна, через которые воздух поступает в цилиндр, в нижней части расположены выпускные окна, через которые отработавшие в цилиндре газы поступают в выпускной коллектор, в три отверстия в средней части втулки установлены с помощью соответствующих адаптеров — две форсунки 13 и индикаторный кран В верхней части блока в коренных подшипниках 31 уложен верхний коленчатый вал 15, а в коренных подшипниках 37 — нижний коленчатый вал 23. Коленчатые валы между собой связаны вертикальной передачей 16. Нижний вал при вращении опережает верхний коленчатый вал на 12 ° Эта связь, кроме синхронизации движения поршней, позволяет передавать до 30% мощности от верхнего коленчатого вала нижнему Установленное опережение нижнего вала обеспечивает соответствующее запаздывание закрытия впускных окон относительно выпускных, чем достигается «дозарядка» дизеля свежим воздухом. От нижнего коленчатого вала вся мощность дизеля передается генератору. В нижней части блока по обе стороны расположены герметично закрывающиеся смотровые люки 28, причем пять левых люков и люк закрытия отсека вертикальной передачи имеют предохранительные клапаны, которые в случае повышения давления в картере свыше 0,05 МПа открываются. В передней верхней части блока дизеля на специальном кронштейне установлены два турбокомпрессора 7, к которым от выпускных коллекторов через выпускные патрубки 4 и компенсаторы 6 направляются выпускные газы. Отработавшие в турбокомпрессорах газы удаляются через выпускные трубы тепловоза. Воздух через воздушные фильтры с правой и левой стороны тепловоза поступает к всасывающим патрубкам турбокомпрессоров. Сжатый в первой ступени нагнетания, он поступает в расположенные по обе стороны верхней  Рис. 3 Дизель 1 ОД 100, продольный разрез и поперечный по десятому цилиндру /, 17—валы отбора мощности, 2—масляный насос, 3—регулятор частоты вращения, 4—выпускной патрубок, 5—тахометр, 6—компенсатор, 7—турбокомпрессор, 8—маслоотделитель, 9—блок цилиндров, 10—крышка блока, 11—трубопровод воздушный, 12—топливный насос, 13—форсунка, 14—верхний шатун, 15—верхний коленчатый вал, 16—вертикальная передача, 18—нагнетатель второй ступени, 19— воздухо охладитель, 20—валоповоротный механизм, 21—генератор, 22— муфта привода генератора, 23—нижний коленчатый вал, 24—нижний шатун, 25—поддизельная рама, 26—антивибратор, 27—привод масляного насоса и регулятора, 28, 29—смотровые люки, 30— маслопровод, 31, 37—коренные подшипники, 32—распределительный вал, 33, 36— поршни верхний и нижний, 34—втулка цилиндра, 35—водяной пат части дизеля воздушные трубопроводы . Отсюда воздух проходит в нагнетатель второй ступени 18, представляющий собой центробежный нагнетатель, приводимый во вращение через редуктор от верхнего коленчатого вала. Редуктор соединен с коленчатым валом торсионом. После дополнительного сжатия в нагнетателе второй ступени и прохождения через воздухоохладители 19, расположенные по обеим сторонам двигателя, воздух поступает в воздушные ресиверы 10 (рис. 4) и далее в цилиндры дизеля. Для осмотра поршневых колец, очистки ресивера и продувочных окон втулок цилиндров в воздушном ресивере предусмотрены крышки, три из которых имеют предохранительные клапаны, срабатывающие при повышении давления свыше 0,15 МПа. Поршневые кольца нижнего поршня осматривают, очищают от нагара коллекторы и выпускные окна втулок цилиндров и выпускных коллекторов через круглые люки с крышками, установленными на асбостальных прокладках. В передней части дизеля от нижнего коленчатого вала выведен вал отбора мощности 1 (см. рис. 3) для привода вспомогательных механизмов тепловоза (вентилятора холодильной камеры, масляного насоса центробежного фильтра, вентилятора охлаждения тяговых электродвигателей). С этой же стороны на нижнем коленчатом установлен антивибратор 26, гасящий крутильные колебания. В нижней части переднего торца блока расположен корпус приводов. В нем установлен масляный насос 2 системы дизеля и тепловоза. На нагнетательном патрубке масляного насоса имеется штуцер, через который часть масла подается к фильтрам 3 (см. рис. 4), а оттуда идет на смазку деталей турбокомпрессоров. Ниже оси  Рис 4 Дизель 1 ОД 100 а—вид со стороны турбокомпрессора, б—разрез по отсеку управления, 1—водяной насос системы охлаждения дизеля, 2—центробежный фильтр масла, 3—масляный фильтр, 4—водяной коллектор, 5—водяной насос системы охлаждения надувочного воздуха, 6—топливопровод, 7—рукоятка повторного включения механизма предельной частоты вращения, 8—привод валов топливных насосов, 9—механизм управления частотой вращения коленчатого вала дизеля, 10—воздушный ресивер, II—выпускной коллектор вала отбора мощности слева и справа от него в корпусе приводов расположены водяные насосы 1 и 5, осуществляющие циркуляцию воды дизеля и охлаждающей воды контура охладителей надувочного воздуха. С левой стороны дизеля над корпусом приводов установлен регулятор частоты вращения 3 (см. рис. 3) и тахометр 5 с кнопкой для его включения. Такое расположение регулятора удобно при регулировке и ремонте, а периодические включения тахометра увеличивают срок его службы. Регулятор частоты вращения обеспечивает поддержание заданной частоты вращения коленчатого вала независимо от нагрузки. Привод регулятора и тахометра осуществляется через специальную передачу от нижнего коленчатого вала. С левой стороны блока ниже воздушного ресивера вдоль всего дизеля расположен водяной коллектор, отводящий нагретую воду от всех цилиндров и направляющий ее в водяную систему тепловоза для охлаждения. В каждом цилиндре дизеля установлено по две форсунки, работающие от своего топливного насоса 12. Топливные насосы прикреплены к нижней части воздушного ресивера по обе стороны каждого цилиндра. Толкатели топливных насосов проходят» через воздушный ресивер и своими роликами упираются в кулачки распределительных валов 32. Дизель оборудован двумя распределительными валами для правого и левого рядов топливных насосов. Они приводятся во вращение от верхнего коленчатого вала через две паразитные шестерни привода валов. Подачу топлива устанавливает регулятор частоты вращения при помощи системы тяг, расположенных в отсеке управления, и продольных тяг, соединенных с рейками топливных насосов. Механизм управления имеет серводвигатель, связанный с электропневматическим вентилем для отключения десяти либо пятнадцати топливных насосов при работе на холостом ходу. С правой стороны дизеля на кронштейне крепления турбокомпрессора расположен фильтр тонкой очистки топлива, откуда топливо поступает в топливный коллектор, а затем к каждому топливному насосу высокого давления. На выходе топлива из коллектора установлен клапан, поддерживающий давление в системе 0,15—0,25 МПа. На правой передней части дизеля расположены кнопка аварийной остановки дизеля и рукоятка повторного включения механизма предельной частоты вращения, связанные с механизмом управления дизеля. Поддизельная рама или картер — это основание для крепления дизеля. Рама представляет собой жесткую сварную конструкцию, состоящую из продольных листов с поперечным оребрением. Внутренняя часть рамы является резервуаром для дизельного масла и имеет уклон в сторону генератора, заканчивающийся отстойником. К нижней части отстойника приварен фланец для сливной трубы. Масло, сливающееся из блока дизеля, перед тем как поступить в картер, проходит через сетки 38, предохраняющие масляный насос от попадания посторонних частиц. Сетки гасят пену, а также предотвращают унос масла из ванны при движении шатунов. В самой нижней части маслозаборного устройства установлена дополнительная сетка. При осмотрах и промывке картера предохранительные сетки легко снимают и удаляют через смотровые люки 28. Для замера уровня масла в поддизельной раме с правой стороны имеется щуп. Нижний коленчатый вал соединен с валом якоря генератора муфтой 22. На ведущем диске муфты нанесена градуировка, определяющая положение внутренних и наружных мертвых точек поршней. С зубчатым венцом муфт при проворачивании дизеля вручную находится в зацеплении поворотного механизма 20. Для предотвращения пуска дизеля с включенным валоповоротным механизмом установлен блокирующий концевой выключатель, разрывающий цепь пуска, если механизм включен. С левой задней стороны дизеля для контроля давления масла в конце верхнего масляного коллектора имеются два датчика электроманометра. В этом же месте расположены два реле давления масла, одно из которых предназначено для сброса нагрузки, а второе — для остановки двигателя при понижении Давления масла ниже допустимого. Сброс (резкое уменьшение) нагрузки происходит, если давление масла ниже 0,1—0,11 МПа (при положении контроллера от 12-й позиции и выше). Дизель останавливается при давлении масла меньше 0,05—0,06 МПа. С правой стороны передней части дизеля установлен центробежный фильтр масла 2 (см. рис. 4), работающий при давлении масла 0,8—1,05 МПа Масло в фильтр поступает от специального насоса, установленного на заднем распределительном редукторе тепловоза. Дизель охлаждается водой, циркулирующей при работе водяного насоса 1. Водяной насос забирает охлажденную воду из системы тепловоза и подает ее через два выпускных патрубка в выпускной коллектор //, откуда она по патрубкам, расположенным с обеих сторон цилиндровой втулки, поступает в пространство между рубашкой и цилиндровой втулкой. Горячая вода отводится через специальные патрубки в коллектор 4 и далее — в водяную систему тепловоза для охлаждения Для охлаждения надувочного воздуха предусмотрен второй замкнутый контур, состоящий из водяного насоса 5, обеспечивающего циркуляцию воды через водовоздушные охладители и секции холодильной камеры тепловоза. Кинематическая связь приводимых в движение узлов и механизмов дизеля 10Д100 показана на рис. 5 В двухтактных дизелях полный рабочий цикл (наполнение цилиндра чистым воздухом, его сжатие, сгорание поступившего топлива в цилиндр и  Рис 5 Кинематическая схема дизеля 10Д100 /—предельный регулятор, 2 33—правый и левый ряды топливных насосов, 3, 34—распределительные валы правый и левый, 4, 18—коленчатые валы верхний и нижний, 5, 13—торсионные валы, 6, 21—пружинные муфты, 7—вал пружинной муфты, 8—вал центробежно фрикционной муфты, 9—фрикционная муфта, 10—вал нагнетателя, II—рабочее колесо нагнетателя, 12, 14—валы верхний и нижний, 15—валоповоротный механизм, 16—соединительная муфта, 17—тяговый генератор, 19—антивибратор, 20, 23—водяные насосы левый н правый, 22—вал отбора мощности, 24—масляный насос, 25—привод тахометра, 26—муфта разобщительная, 27—тахометр, 28—регулятор частоты вращения, 29, 32—шатуны нижний и верхний, 30, 31—поршни нижний и верхний  Рис. 6. Схема работы шатунио-кривошипного механизма и поршней дизеля 1 ОД 100: 1—шатун верхний, 2—втулка цилиндра; 3—воздушный ресивер; 4—продувочные окна, 5—поршень верхний; 6—камера сгораний; 7—форсунка; 8—поршень нижний; 9—выпускные окна; 10—выпускная коробка; 11—шатун нижний расширение газов, а также очистка цилиндра от отработавших газов) происходит за один оборот коленчатого вала. Коленчатый вал дизеля на номинальном режиме имеет частоту вращения 850 об/мин. Следовательно, в каждом цилиндре происходит 850 полных циклов в 1 мин. Каждый цикл в цилиндре протекает следующим образом: в цилиндровой втулке 2 (рис. 6) во взаимно противоположных направлениях движутся нижний 8 и верхний 5 поршни, которые при помощи шатунов 1 а 11 соединены соответственно с верхним и нижним коленчатыми валами. Между собой они связаны вертикальной передачей. При сгорании топлива, поступившего через форсунку 7, в камере сгорания 6, образованной днищами двух поршней и стенками цилиндровой втулки (положение а), повышается давление до 9,5—10,5 МПа. Под действием давления газов поршни начинают расходиться и через шатуны вращают коленчатые валы. Через 124 ° от внутренней мертвой точки (в. м. т.) поворота нижнего коленчатого вала (положение б) поршень кромкой днища открывает выпускные окна 9. К этому времени энергия газов передана коленчатым валам дизеля. Отработавшие газы под давлением, превышающим атмосферное, через выпускные окна 9 устремляются по двум отверстиям выпускной коробки 10 в выпускные коллекторы и далее к турбинам (положение б — выпуск). Через 140 ° поворота нижнего коленчатого вала от в. м. т. верхний поршень открывает продувочные окна 4. К этому времени давление газов в цилиндре равно или меньше давления надувочного воздуха. Кроме того, создавшееся движение выпускных газов устанавливает направленный в выпускные инерционный поток струи. Таким образом, воздух, поступая из воздушного ресивера 3, вытесняет отработавшие газы и заполняет свежим воздушным зарядом объем цилиндра (положение в — продувка цилиндров). Процесс продувки и заполнения цилиндра воздухом происходит за очень малый промежуток времени. Поэтому для создания условий наиболее полного удаления отработавших газов и заполнения цилиндра свежим воздушным зарядом (продувка) продувочные 4 и выпускные 9 окна выполнены со специальным наклоном в горизонтальном (тангенциальном) и вертикальном направлениях. Через 236 ° поворота коленчатого вала нижний поршень закрывает полностью выпускные окна, тогда как продувочные еще открыты, (положение г). Установившийся ранее поток обеспечивает дальнейшее поступление (дозаряд) свежего воздуха в цилиндр до закрытия верхним поршнем продувочных окон. Воздушный вихрь, образованный при продувке, сохраняется и в момент впрыскивания топлива, что обеспечивает хорошее перемешивание воздуха с топливом и полное его сгорание. Полному смесеобразованию способствует и чечевицеобразная форма камеры сгорания поршней, приспособленная для периферийной подачи топлива. За 10 ° до в. м. т. нижнего поршня через форсунки 7 начинается впрыскивание топлива в камеру сгорания. Благодаря высокому давлению топлива в процессе впрыскивания (свыше 20 МПа) и малому диаметру (0,56 мм) отверстий в наконечнике распылителя форсунки топливо распиливается на мелкие туманообразные частицы и смешивается с воздухом. К моменту впрыскивания воздух в камере сгорания имеет температуру, достаточную для самовоспламенения топлива. Постепенное его сгорание обеспечивает плавное повышение давления в цилиндре, что благоприятно сказывается на динамике шатунно-кривошипного механизма. Максимальное давление сгорания приходится в момент, когда поршни перешли в. м. т. и начинают двигаться к наружной мертвой точке. В это время давление газов от сгоревшего топлива передается на днища поршней и далее через шатуны к коленчатым валам (рабочий ход). Таким образом, за один оборот коленчатого вала происходит полный рабочий цикл. Диаграмма фаз газораспределения изображена на рис. 7. Эффективной мерой повышения мощности одного цилиндра является увеличение массового заряда воздуха в цилиндре за счет повышения давления надувочного воздуха. В двухтактных дизелях из-за большего расхода воздуха для продувки цилиндров это осуществить значительно сложнее, чем у четырехтактных. В дизелях 2Д100 давление надувочного воздуха составляет примерно 0,03 МПа и создается за счет сжатия воздуха в нагнетателе второй ступени с механическим приводом от коленчатого вала дизеля. Следовательно, часть полезной мощности, полученной коленчатым валом, идет на сжатие воздуха. В отработавших газах дизеля 10Д100 содержится свыше 30% общего количества тепла, введенного с топливом. Энергия отработавших газов, не используемая на 2Д100, у дизеля 1 ОД 100 используется в двух турбокомпрессорах первой ступени наддува. В турбокомпрессоре на одном валу смонтированы турбинное и насосное колеса. Энергия расширения выпускных газов, реализуемая турбинным колесом, превращается в механическую энергию вращения центробежного насосного колеса компрессора, которая сжимает воздух, поступающий от воздухоочистителей. Вторая ступень наддува дизеля — нагнетатель второй ступени, установленный с противоположной стороны дизеля над генератором и приводимый во вращение через повышающий редуктор от верхнего коленчатого вала. Отбираемая мощность от коленчатого вала нагнетателем второй ступени составляет примерно 26 % общей мощности, необходимой для создания давления 0,105—0,13 МПа при подаче воздуха 5,7—5,8 кг/с. w° I акт  При сжатии воздуха в обоих компрессорах (первой и второй ступенях системы наддува) температура воздуха повышается примерно до 130 °С. Такое повышение температуры уменьшает массовый заряд воздуха в цилиндре и ухудшает работу поршневой группы. Для устранения этого явления после компрессора второй ступени установлены охладители надувочного воздуха, обеспечивающие снижение температуры воздуха в ресивере до 65 °С. Этим увеличивается масса воздушного заряда цилиндра, коэффициент избытка воздуха, снижается температура деталей поршневой группы. Благодаря увеличению коэффициента избытка воздуха улучшается эффективность рабочего процесса И снижается удельный рас- Рис. 7. Диаграмма фаз газораспределения дизеля ход топлива. Вследствие этого 1 од 100 |