лекцииТПК. 1. 1 Классификация и конструкция тпж

Скачать 4.38 Mb. Скачать 4.38 Mb.

|

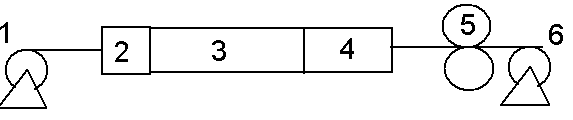

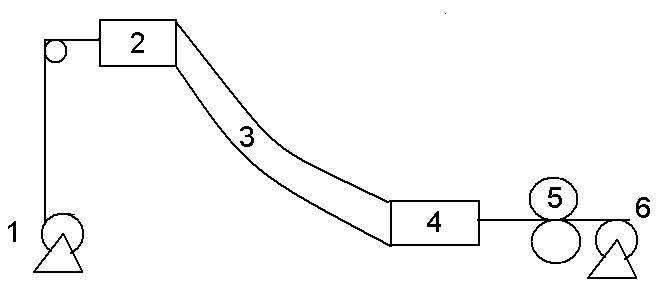

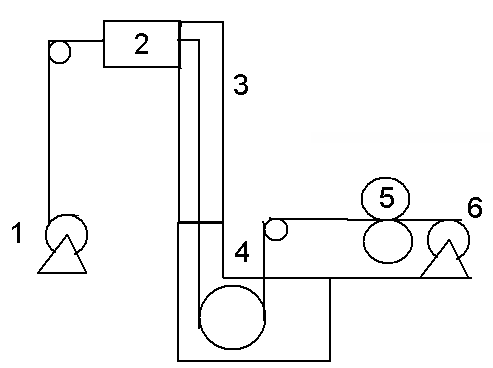

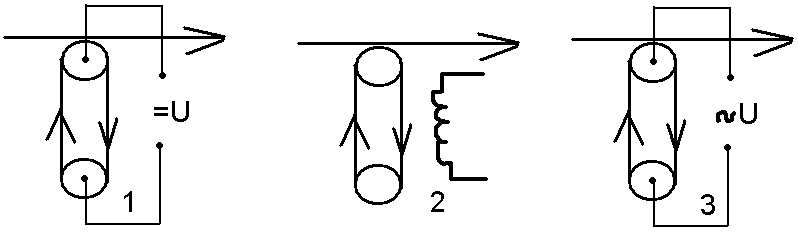

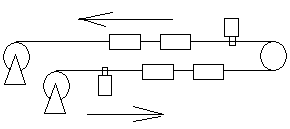

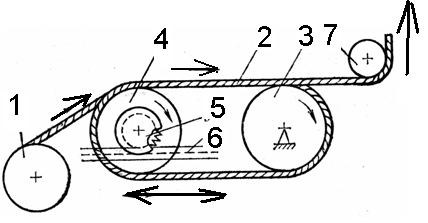

МИНУС: неоднородные свойства по длине изделия, увеличение трудоемкостиПлюс: дешевизна оборудования. Этапы: 1 – постепенное заполнение объема паровой средой (30 мин) 2 – сам процесс вулканизации 3 – откачка паров и постепенное охлаждение Непрерывная вулканизация Агрегаты непрерывной вулканизацииНа линиях непрерывной вулканизации наложение изоляции совмещено с вулканизацией на проход в длинной вулканизационной трубе (камере), которая герметично соединена с головкой экструдера. Чем длиннее вулканизационная камера, тем большую скорость прохождения жилы через нее можно допустить при обеспечении нужной степени вулканизации. Основными элементами определяющими производительность, являются экструдер и вулканизационная камера. От параметров экструдера зависит скорость наложения изоляции или оболочки, а от длины вулканизационной камеры и температуры в ней зависит скорость процесса вулканизации. 1 – горизонтальные агрегаты (АНВ, АЛКНВ) 1  - сдвоенное отдающее устройство; - сдвоенное отдающее устройство;2- пресс; 3- вулк.труба; 4- охл.устр-во; 5- тяговое уст-во; 6- сдвоенное приемное. Плюс: простота. МИНУС: возможность провисания изделия, возможность стекания изоляции при больших толщинах. 2  – агрегаты с наклонной трубой АНВ - Н – агрегаты с наклонной трубой АНВ - НТруба имеет параболическую форму. ПЛЮС: при соответствующем натяжении отсутствует провис, но нужно жестко контролировать натяжение МИНУС: возможно стекание изоляции, поскольку действуют массовые силы. 3  - с вертикальным расположением трубы АНВ - В - с вертикальным расположением трубы АНВ - ВПЛЮС: можно накладывать любые толщины изоляции (массовых сил нет), нет стекания изоляции. МИНУС: очень низкая производительность. Длина трубы ограниченна высотой здания и следовательно при малой длине трубы требуется большее время для вулканизации.

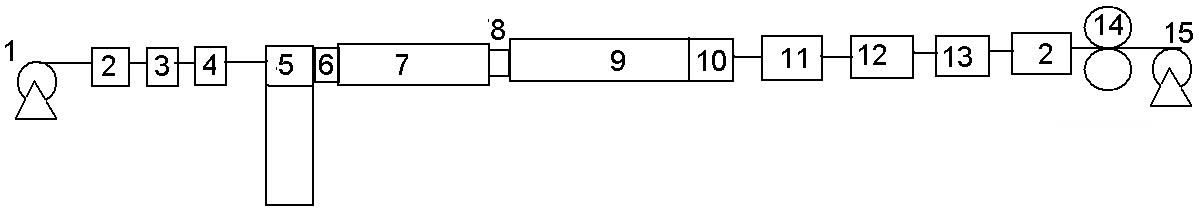

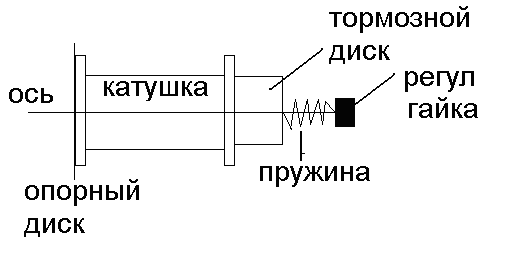

1- отдающее устройство; 2 – нокопитель; 3 – устройство для тальковании при наложении оболочки; 4 – устройство подогрева тпж; 5 – пресс с формующей головкой; 6 – телескопический затвор; 7 – вулканизационная труба; 8 – промежуточный затвор; 9 – охлаждающая труба; 10 – выходной затвор; 11 – охлаждающее устройство; 12 – устройство для сушки; 13 – контрольно измерительная аппаратура; 14 – тяговое устройство (гусеничное); 15 –приемное устройство. О  тдающее устройство. Снабжается устройством для контроля натяжения тдающее устройство. Снабжается устройством для контроля натяженияП  одогрев служит для улучшении адгезии и убыстрения процессов вулканизации одогрев служит для улучшении адгезии и убыстрения процессов вулканизации

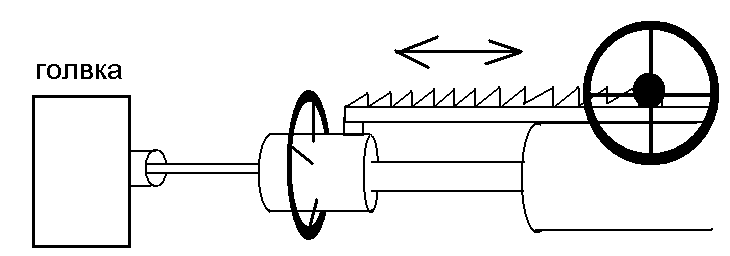

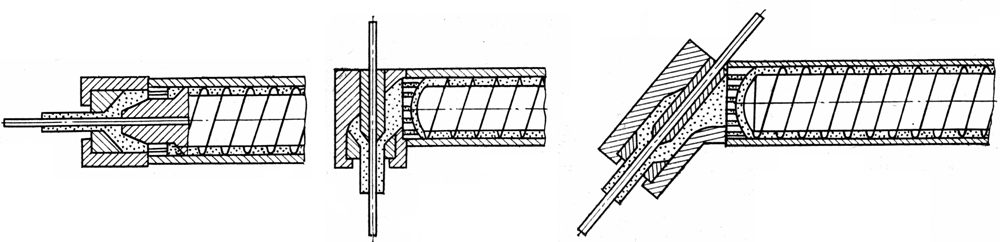

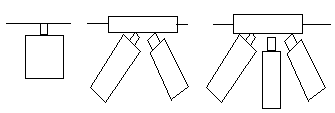

П  ресс. При наложении резин используются многослойное одновременное наложение. ресс. При наложении резин используются многослойное одновременное наложение.Если свойства материала сильно отличаются, то используют тандемное наложение Ф  ормующий инструмент двухшнекового агрегатов ормующий инструмент двухшнекового агрегатов1 – дорн; 2 – дорн-матрица; 3 - матрица Д  ля увеличения производительности применяют червяки двухзаходные или трехзаходные. Более равномерная подача резины в головку пресса и увеличение давления обеспечивается тогда, когда эти червяки выполнены с прогрессивно убывающим шагом. ля увеличения производительности применяют червяки двухзаходные или трехзаходные. Более равномерная подача резины в головку пресса и увеличение давления обеспечивается тогда, когда эти червяки выполнены с прогрессивно убывающим шагом.Накопитель 1 — отдающий барабан ;2 — заготовка кабеля; 3 — неподвижное колесо ;4 — подвижное колесо 5 — зубчатое колесо; 6 — зубчатая рейка; В  ходной или заправочный телескопический затвор, соединяющий вулканизационную камеру с головкой пресса, состоит из неподвижной стойки и передвигающейся в ней с помощью зубчатой шестерни и рейки телескопической трубы. При заправке и наладке агрегата телескопическая труба вдвигается внутрь вулканизационной камеры. Пространство между вулканизационной камерой и и трубой служит для проверки центровки при наладке пресса, а также заправке новых изделий. Для герметизации места соединения телескопической трубы с головкой пресса имеется натяжная гайка. Герметизация телескопической трубы с вулканизационной камерой осуществляется специальными сальниковыми набивками. ходной или заправочный телескопический затвор, соединяющий вулканизационную камеру с головкой пресса, состоит из неподвижной стойки и передвигающейся в ней с помощью зубчатой шестерни и рейки телескопической трубы. При заправке и наладке агрегата телескопическая труба вдвигается внутрь вулканизационной камеры. Пространство между вулканизационной камерой и и трубой служит для проверки центровки при наладке пресса, а также заправке новых изделий. Для герметизации места соединения телескопической трубы с головкой пресса имеется натяжная гайка. Герметизация телескопической трубы с вулканизационной камерой осуществляется специальными сальниковыми набивками.Вулканизационная труба , для протекания реакции вулканизации.

Промежуточный затвор. Препятствует свободному выходу пара из вулканизационной трубы в охлаждающую камеру и не допускает попадание в вулканизационную трубу воды из охладительной трубы и снижения давления. Охлаждающая труба , для первоначального охлаждения и снижения остаточного давления, иначе произойдет разрыв изоляции. Выходной водный затвор, предотвращает выход воды из охлаждающего трубы и позволяет поднять давление в ней до 8 кг/см2. Охлаждающая ванна – проточная ванна. Устройство для сушки :

Контрольно измерительная аппаратура: счетчик метража, контроль диаметра, ЗАСИ (Звукочастотный аппарат сухого испытания) Тяговое устройство, любого типа, но предъявляются высокие требования к плавности хода и натяжению, ставят гусеничные (роликовые). 2.7 Особенность выбора технологического режима вулканизации

2.8 Расчет технологического режима

dТ dТ     , , где Р – масса 1 м изолированной жилы, кг/м, , , где Р – масса 1 м изолированной жилы, кг/м,g – ускорение свободного падения, м/с2, lT – длина трубы, м, Т – допустимое усилие натяжения, Па dэ - диаметр изделия, м.  если не выполняется вместо горизонтальной выбираем вертикальную или наклонную трубу. если не выполняется вместо горизонтальной выбираем вертикальную или наклонную трубу.При выборе агрегата с наклонной трубой вышеприведенную проверку не делают.

DM = 0.98 – 0.99 dИЗД . DД = dИЗД + n*y

где Рр – расход резины на 1 м, кг/м.КТ – технологический коэффициент, КТ=0,7-0,8 где Рр – расход резины на 1 м, кг/м.КТ – технологический коэффициент, КТ=0,7-0,8

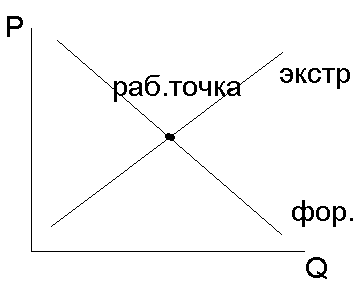

Сравнить Если Если

, м, , м,где dш – диаметр шейки барабана, мм; d – диаметр по изоляции (экрану), мм; l – длина шейки барабана, мм; D1- диаметр по намотке изделия на барабане, мм; D1=Dщ - (4-6)d Где Dщ - диаметр щеки барабана. На основании расчетов составить карту эскизов технологического процесса изолирования и вулканизации (см. прил. 2).

2.9 Производительность экструдера Зависит от:

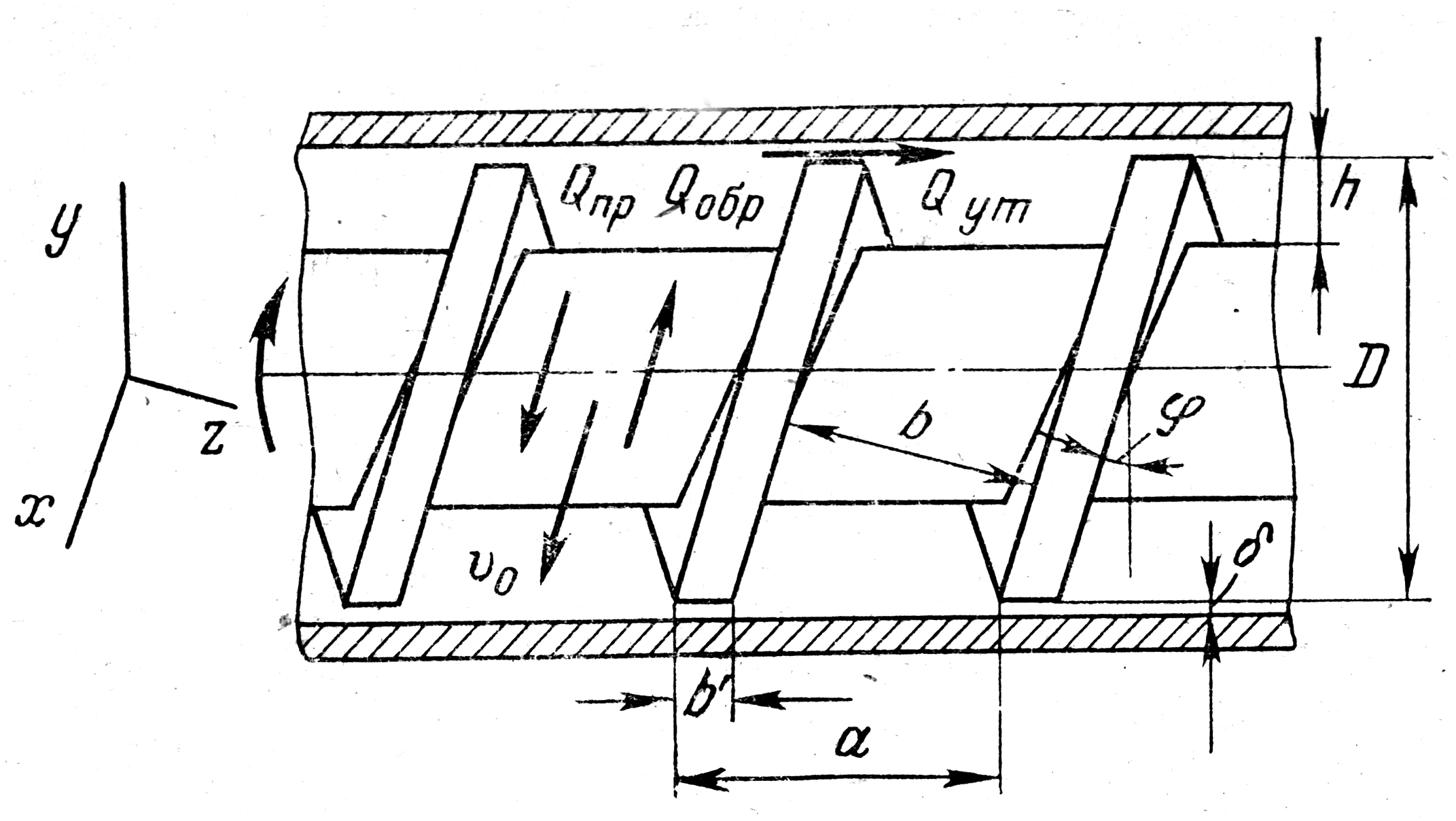

заходность шнека i (количество нарезок) площадь канала шнека, высота канала. Dср. – средний диаметр шнека.

F – площадь канала шнека; Dср – средний диаметр шнека; – угол нарезки; i – заходность шнека; – плотность материала; n – количество оборотов шнека; k – технологический коэффициент (поправка на износ шнека, недостатки конструкции) k=0,7-0,8 (для нового оборудования до 0,9) P – расход материала.  Из-за наличия противотока в зазоре между шнеком и цилиндром. ε – экцентриситет цилиндра и шнека, μ – вязкость материала, l – ширина гребня, ∆Р – перепад давления между соседними витками. Q = QПО ПАСПОРТУ – QУТЕЧКИ 2.10 Формующая головка

Плюс: отсутствует перегиб по направлению течения расплава, нет застойных зон, нет эксцентриситета, эпюры скоростей и давления везде одинаковые. Минус : сложен в обслуживании

Плюс: прост в установке и наладке(что облегчает смену формующего инструмента, фильтрующих сеток и решеток, чистку червяка и головки) Минус: разные эпюры скоростей по поперечному сечению

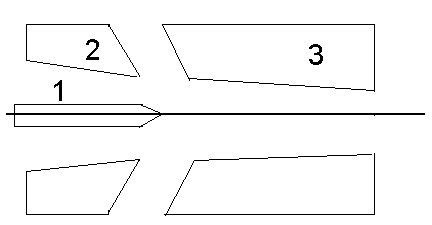

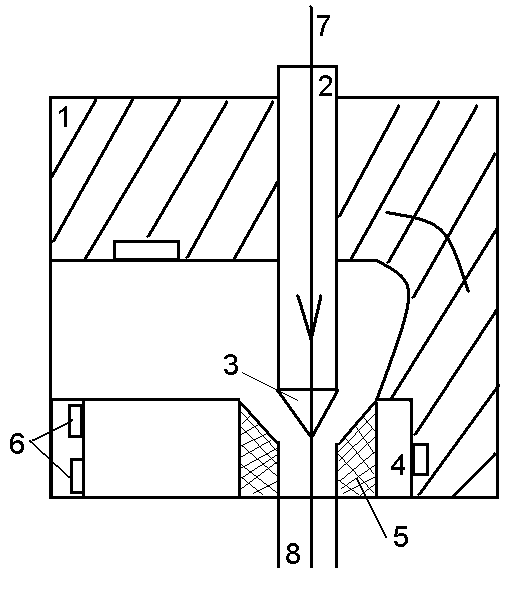

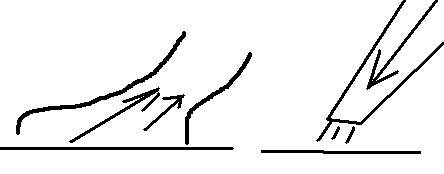

Т – образная головка: 1  -корпус; -корпус; 2- дорно-держатель; 3- дорн; 4- матрица-держатель; 5- матрица; 6 – нагревательный элемент; 7 – заготовка; 8- готовое изделие Дорн – для создания канала истечения материала и пространственной ориентации заготовки. Матрица – создания канала истечения, формования изделия От расположения дорна и матрицы, наложение:

Кабельные головки:

Способы формования:

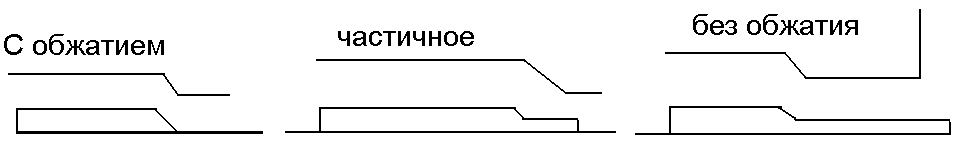

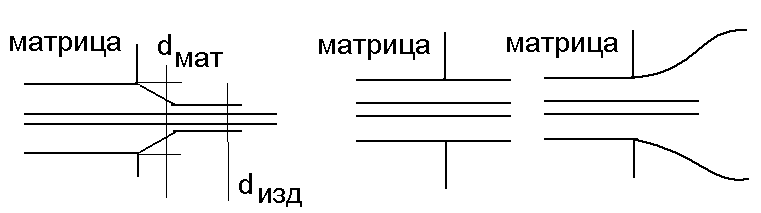

dИЗД < dМАТ KВЫТ = dМАТ / dИЗД

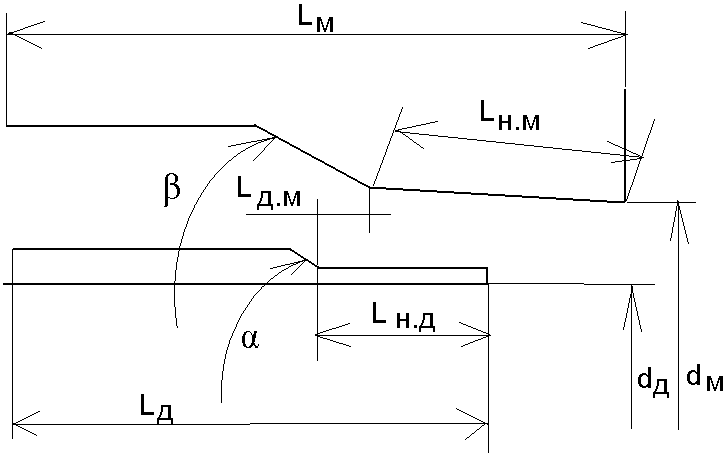

2  .11 Параметры формующего инструмента .11 Параметры формующего инструментаα и β – углы конусности дорна и матрици. При обжатии LН.Д =0. LД.М – регулируя им можно изменять давление канала с изменением расхода. Дает напорно-расходную характеристику.  На качество влияют: * ↑ LН.М – однородные эпюры на выходе * ↑α β - ↑ механические нагрузки → ↑ градиент давления, при больших производительностях выбирают малые углы α β α = 25 – 50; β = 35 – 60; α отличается на 3-50 от β DM = 0.98 – 0.99 dИЗД . DД = dИЗД + n*y 3.1 Полимерная изоляция (ПЭ, Полипропилен, Блоксополимер, ПВХ)

Рабочая температура = 85 0, плавления = 135-1370.

Рабочая температура = 90 – 95 0, плавления = 143 – 1450. |

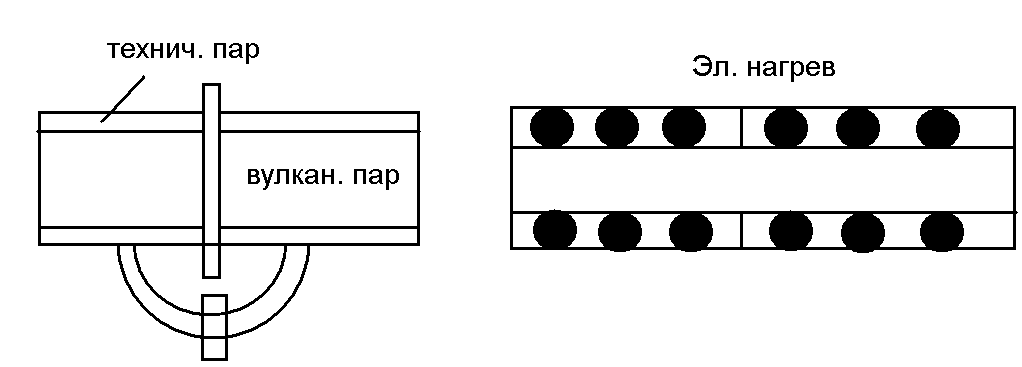

ысокочастотный нагрев (минус – сложность в исполнении, необходим генератор высокой частоты)

ысокочастотный нагрев (минус – сложность в исполнении, необходим генератор высокой частоты) акуумная сушка (Плюс: удаление влаги из окружающей среды , но сложность создания определенного оборудования)

акуумная сушка (Плюс: удаление влаги из окружающей среды , но сложность создания определенного оборудования) роверить возможность использования выбранного

роверить возможность использования выбранного  dИЗД > dМАТ

dИЗД > dМАТ