лекцииТПК. 1. 1 Классификация и конструкция тпж

Скачать 4.38 Mb. Скачать 4.38 Mb.

|

|

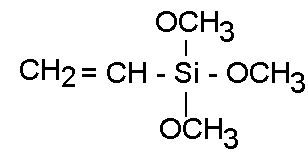

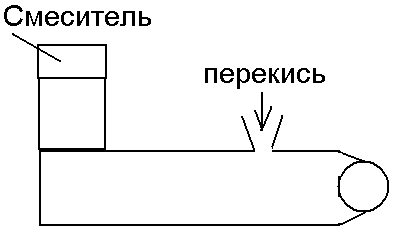

3.9 Селановая сшивка Э  то образование поперечных связей под действием селанов то образование поперечных связей под действием селановРеакция протекает при наличии катализатора (пероксида – дикумил). Обязательно наличие свободных атомов водорода. Виды:

О  борудование: борудование:

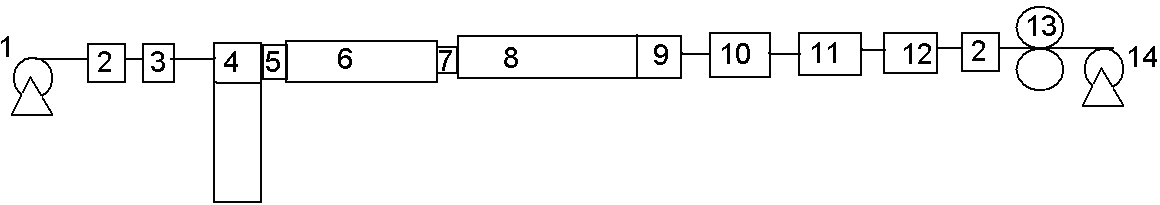

Селановая сшивка начинается при 20 0С, Тналожения = до 150 0С Вулканизация селанов:

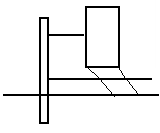

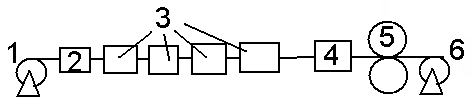

1- отдающее устройство; 2 – нокопитель;; 3 – устройство подогрева тпж; 4 – пресс с формующей головкой; 5 – телескопический затвор; 6 – вулканизационная труба; 7 – промежуточный затвор; 8 – охлаждающая труба; 9 – выходной затвор; 10 – охлаждающее устройство; 11 – устройство для сушки; 12 – контрольно измерительная аппаратура; 13 – тяговое устройство (гусеничное); 14 –приемное устройство.

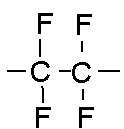

3.10 Технологический режим сшивки селаном Температура воды = 90-95 0С Время сшивки 1,5- 2 часа Происходит под давление, вода доводится до кипения Время вулканизации: Х – толщина изоляции в мм, Т – время вулканизации Rh – относительная влажность воздуха К – температурный коэффициент. Для 95 0С – К = 1,2 *10 - 4 80 0С – К = 1,0 *10 - 4 75 0С – К = 0,8 *10 - 4 20 0С – К = 0,1 *10 - 4 3.11 Наложение фторопластовой изоляции Ф  торопластами называются высокомолекулярные соединения на основе этилена, в которых атомы водорода замещены фтором и частично хлором. торопластами называются высокомолекулярные соединения на основе этилена, в которых атомы водорода замещены фтором и частично хлором.Полимеризацию фтористых соединений производят при высоком давлении в водной среде в присутствии перекислых инициаторов (персульфат аммония). Реакция ведется в автоклавах из нержавеющей стали. Реакция сопровождается выделением большого количества тепла. Получаемый полимер в виде белого тонкодисперсного порошка тщательно промывают и просушивают. Фторопласты являются кристаллическими полимерами, в которых кристаллическая фаза составляет 70—90%. Химическая инертность и высокая теплостойкость фторопластов объясняется наличием фтороуглеродной связи, являющейся одной из наиболее прочных химических связей. Фторопласты обладают значительно большей химической стойкостью и теплостойкостью, чем резины, полиэтилен, полихлорвинил и даже кремнийорганические соединения. Механические характеристики фторопластов достаточно высоки и зависят от степени опрессования порошка и последующей температурной обработки. После опрессования при высоких давлениях, достигающих 400 кГ/см2, и тепловой обработки при 360—400° С, порошок фторопласта превращается в белую или серую эластичную пластмассу. Фторопласт - 4 – для ленточной изоляции, Фт. – 2 – для парошкового наложения. Способы наложения:

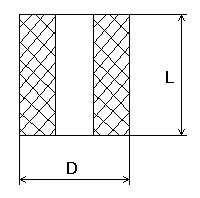

Просев порошка (для разрыхления) → Смешение с замасливателем → Выдержка пасты → Изготовление брикетов → Наложение изоляции → Удаление замасливателя →  Запечка. Содержание фторопласта в пасте 25-30% Запечка. Содержание фторопласта в пасте 25-30%Изготавливается брикетами в виде колец.  L=10*D L=10*DD – зависит от диаметра цилиндрического пресса. Брикеты делают в прессе с давлением Р=3.5Мпа Затем их хранят в закрытой таре. Гидравлический пресс:

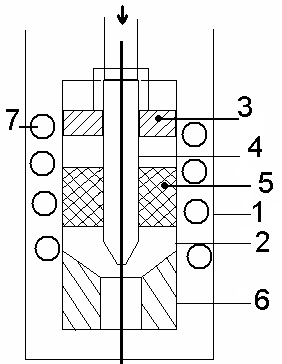

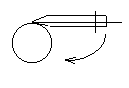

1  - отдающее устройство - отдающее устройство2- гидравлический пресс 3- печь для удаления замасливателя 4- печь для запечки 5- колесное тяговое 6- приемное Подогревают только матрицу до 90С, чтобы получить гладкую поверхность.

Сложности технологического процесса: вязкотекучие состояние фторопласта при температуре близкой к Ткристал и Тдеструкции. Основной задачей – перевод из твердого состояние в термопластичное и создание давления.

Жилы можно нагреть индуктивным способом, а если накладывать оболочку – инфракрасным облучением.

Три зоны обогрева. Температурный режим такой же, но предъявляются строгие требования к колебаниям температуры 12 С. ПТР = 2г/10мин – показатель текучести расплава. Инструменты должны иметь плавные переходы. Матрица двух конусная с плавными переходом (из-за большой вязкости) . Угол рабочего конуса 2530, у дорна на 510 меньше. Длина рабочего конуса больше чем у ПВХ и ПЭ. Накладывают с без обжатием.

Э  ти агрегаты устанавливаются в отдельных помещениях, Кратность обмена воздуха не меньше 6. ти агрегаты устанавливаются в отдельных помещениях, Кратность обмена воздуха не меньше 6.В ВОДЕ НЕ ОХЛАЖДАЕТСЯ МИНУС ФП – хладотекучесть при – 5 – 10 0С уже течет. Способы устранения хладотекучести: Облучение частицами высокой энергии или лучами, изоляцию делают комбинированную, т.е. чередование слоев (ленты фторопласта, стекловолокно пропитанное суспензией с последующей запечкой.), комбинированное наложение (на тпж накладывают резины на основе фтор каучуков.). ПЛЮС-ТИ=400 4.1 Наложение бумажной изоляции Способы наложения:

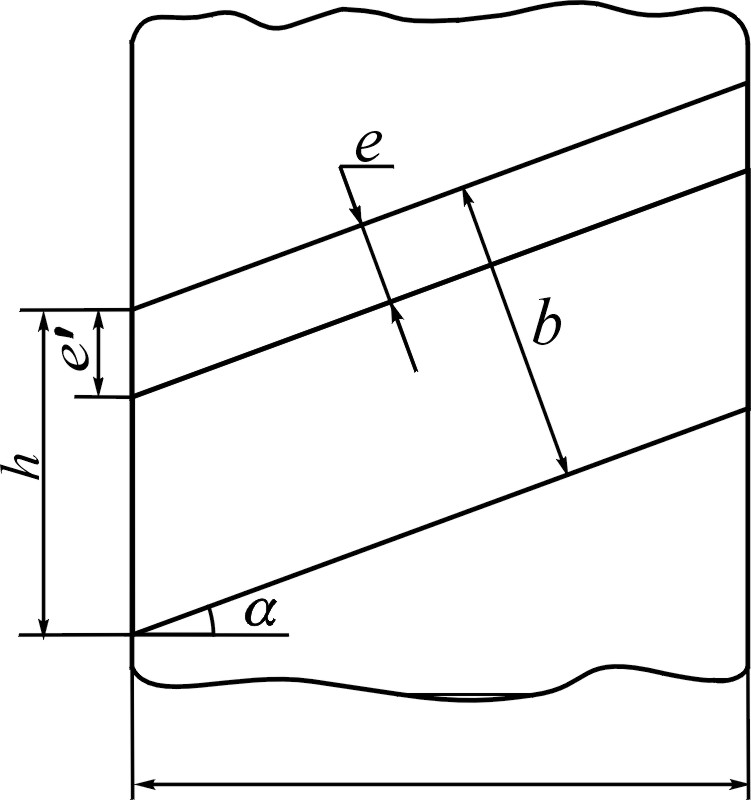

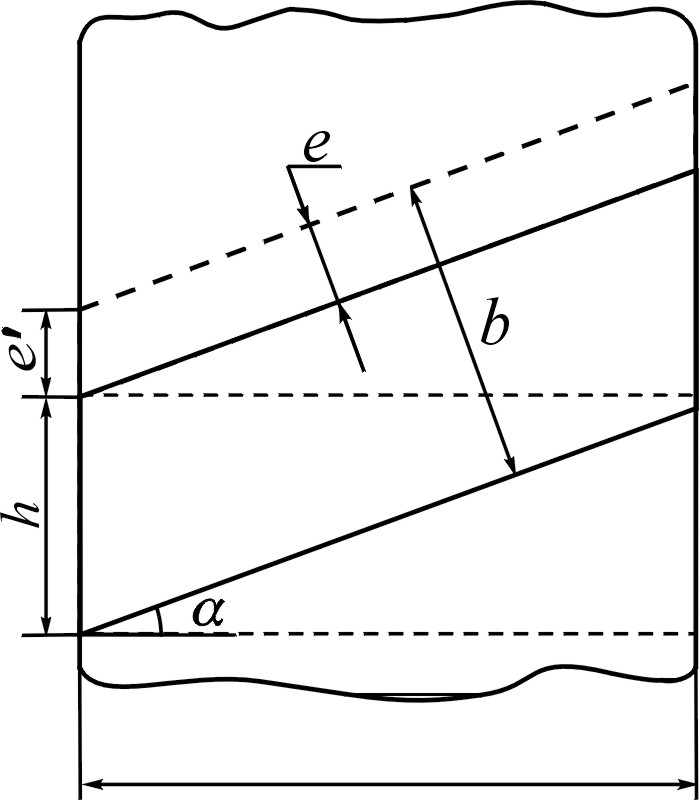

Параметры наложения ленточной изоляции  * Шаг обмотки – h – расстояние между одной и тойже ленты. Шаг обмотки должен быть на 2 – 5 мм больше ширины лент, накладываемых с зазором. * Зазор (перекрытие) e, Зазор = 0,5 – 2 мм Перекрытие = 1-2 мм. Отклонения только в большую сторону связано с изгибом кабеля * b - ширина ленты, мм; кратна 2 * α - угол обмотки ленты  д  о 10 кВ α = 20 – 400 , 20 – 35 кВ = 16 – 250. о 10 кВ α = 20 – 400 , 20 – 35 кВ = 16 – 250. 110 кВ = 15 – 17 Виды кабельной бумаги: К, КМ – изоляционная К-120 , толщиной 0,12 мм КЭ - электропроводящая Кабельная бумага: * Ортотробна ( свойства зависят от направления) * изменяет толщину от нагрузки - сменаемя 4.2 Типы бумагообмотчиков. Бумагообмотчики могут быть:

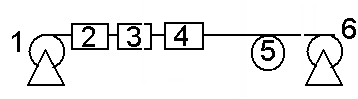

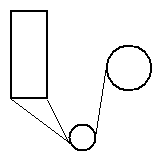

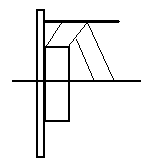

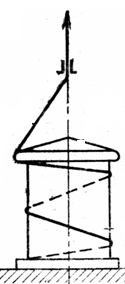

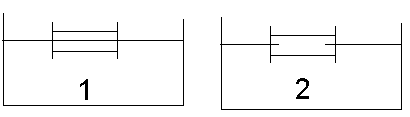

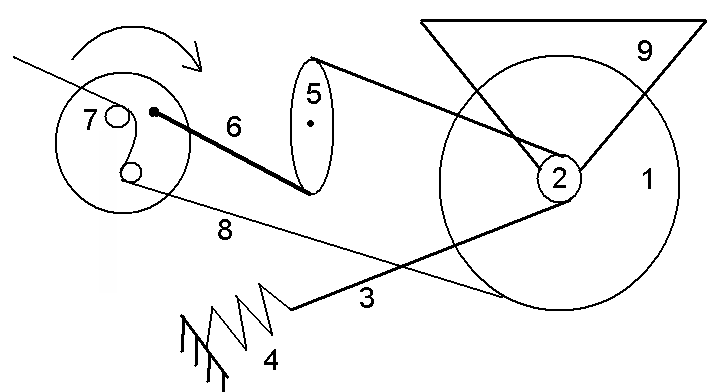

Ко всем бумаго-обмотчикам предъявляется требование – они должны обеспечивать одинаковое натяжение кромок лет. Простой: О  сь бумажного ролика расположена таким образом, что лента сходя с него накладывается под нужным углом. (простой бумагообмотчик) сь бумажного ролика расположена таким образом, что лента сходя с него накладывается под нужным углом. (простой бумагообмотчик) П  лоские обмотчики. - Ось ролика параллельна оси жилы. лоские обмотчики. - Ось ролика параллельна оси жилы.МИНУСЫ ОБОИХ – изменения угла наложения с изменением диаметра ролика, неравномерное натяжение краев ленты, плохая плотность намотки ПЛЮС : просты. Тангенциальные обмотчики Ось бумажного ролика перпендикулярна оси жилы и средняя линия, проведённая через ленту, является касательной к жиле. С  амый совершенный обмотчик. У него всегда одинаковое натяжение кромок, т. к. средняя линия является осью вращения. амый совершенный обмотчик. У него всегда одинаковое натяжение кромок, т. к. средняя линия является осью вращения. Жилы изолируются разных сечений, то есть разных диаметров, поэтому должен быть механизм подстройки на разные диаметры. Диаметра подстраивается на среднюю линию слоя. Обмотчики заключаются в герметичный кожух, что бы уменьшить сопротивление воздуха. П  олу тангенциальные обмотчики ось ролика перпендикулярна заготовке. Добиваемся равенства натяжения ленты по ширине. олу тангенциальные обмотчики ось ролика перпендикулярна заготовке. Добиваемся равенства натяжения ленты по ширине.Ц  ентральные обмотчики ентральные обмотчикиОсь обмотчика совпадает с осью жилы. Вращается только один бумажный ролик. Скорость вращения большая. С увеличением диаметра расход бумаги тоже увеличивается, поэтому увеличивают и количество бумажных роликов. Но если закончится бумага нужно отрезать заготовку 4.3 Общее устройство агрегата наложения бумажной изоляции  1  - отдающее устройство, 2 – выпрямительное устройство, 3 – летнообмоточные головки, 4 – контрольно-измерительная аппаратура, 5 – тяговое устройство гусеничного типа, 6 – приемное устройство. - отдающее устройство, 2 – выпрямительное устройство, 3 – летнообмоточные головки, 4 – контрольно-измерительная аппаратура, 5 – тяговое устройство гусеничного типа, 6 – приемное устройство.Процесс прерывный. Отдающие устройства предназначены для установки отдающей тары с заготовкой — барабанов, катушек, контейнеров, бухт.  1 – ОСЕВОГО ТИПА 2 – ПОЛУОСЕВОГО ТИПА ФЛЯЕРНОЕ Лентообмотчики тангенциального типа, каждый снабжен устройством натяжения и обрыва ленты  1- ролик с бумажной лентой, 2 – тормозной диск, 3 – тормозная лента, 4 – пружина, 5 – вращающийся рычаг, 6 – сам рычаг, 7 – поворотные ролики , 8 – сама лента, 9 – корпус обмотчика Контрольно-измерительная аппаратура счетчик метража , диаметра. БЕЗ ИСПЫТАНИЯ ИЗОЛЯЦИИ, она еще не готова. Выпрямительное устройство – представляет собой систему из 5 горизонтальных и 5 вертикальных роликов. 4.4 Расчет технологического режима наложения изоляции

Рассчитать необходимое число бумажных лент  где К – коэффициент, учитывающий первоначальную влажность бумаги и её вытяжку при изолировании К=1,1 (для кабелей на напряжение до 35 кВ). где К – коэффициент, учитывающий первоначальную влажность бумаги и её вытяжку при изолировании К=1,1 (для кабелей на напряжение до 35 кВ).Полученное значение n округлить до целого числа. n>10 округляем в меньшую, n<10 то в большую сторону При округлении в меньшую сторону следует проверить, не выйдет ли толщина изоляции за пределы минусового допуска (минусовой допуск 0,12 мм). Выбрать ширину бумажной ленты (приложение 4). У кабелей на напряжение 6 кВ и выше первая изоляционная лента на жилу (или на экран по жиле) накладывается с перекрытием, остальные – с зазором. Поэтому ширина первой ленты выбирается на 2 мм больше чем у остальных. В целях унификации ширина лент выполняется кратной 2. Все ленты фазной изоляции (кроме первой) кабелей до 10 кВ имеют одинаковую ширину.

Оборудование выбирается по данным его технического паспорта по следующим параметрам. По сечению ТПЖ, которые может изолировать машина. По числу бумажных роликов в обмотчиках. По числу оборотов бумагообмотчиков. По линейной скорости. Из 2-х – 3-х машин следует выбрать ту, которая при прочих равных условиях обеспечивает большую линейную скорость.

Из таблицы технического паспорта машины выбрать шаг обмотки – лент первой головки Проверить значение перекрытия где  Допустимое значение перекрытия составляет 1 – 2 мм / 4 /. Если Проверить значение зазора второй ленты первой головки где  Допустимое значение зазора – 0,5 – 2 мм / 4 /. Если Значение Проверить значение зазора последней ленты первой головки где  где Значение Выбрать шаг обмотки для второй головки

Многожильные кабели на напряжение 1 – 3 кВ: Многопроволочные и однопроволочные жилы всех сечений – левое; Однопроволочные жилы до 50 мм2 – левое. Допускается наложение 1 ленты от жилы – правое. Многожильные кабели на напряжение 6 – 10 кВ: Однопроволочные и многопроволочные жилы сечением до 50 мм2 включительно – первые 6 – 8 лент – правое, остальные – левое; Однопроволочные жилы сечением 70 – 240 мм2 – левое; Допускается для многопроволочных и однопроволочных жил всех сечений: первые 6 – 8 лент – правое, остальные – левое, или чередование направления обмотки через 6 – 8 лент. Все ленты поясной изоляции (кабели на 1 – 10 кВ) накладываются влево.

где l – длина шейки барабана, мм

|

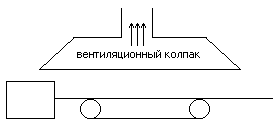

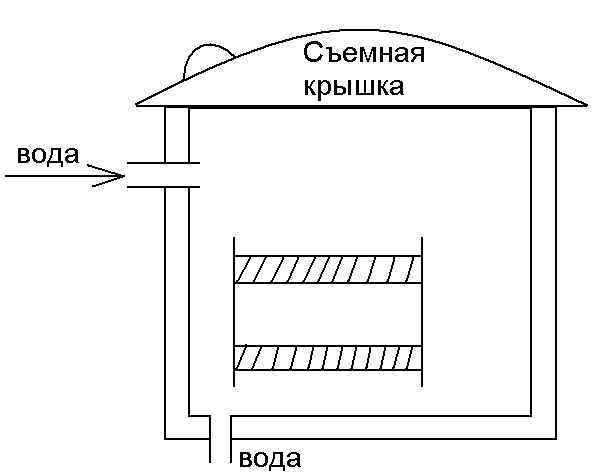

рерывный способ. Наложили на стандартном агрегате , потом в корзину и в котел. Вулканизационные котлы : вертикальной или горизонтальной загрузки. При загрузки предъявляют особые требования к намотке: на специальную тару, контроль натяжения, обеспечиваться свободный доступ влаги. Теплоноситель вода, пар.

рерывный способ. Наложили на стандартном агрегате , потом в корзину и в котел. Вулканизационные котлы : вертикальной или горизонтальной загрузки. При загрузки предъявляют особые требования к намотке: на специальную тару, контроль натяжения, обеспечиваться свободный доступ влаги. Теплоноситель вода, пар.