лекцииТПК. 1. 1 Классификация и конструкция тпж

Скачать 4.38 Mb. Скачать 4.38 Mb.

|

|

5.3 Пропитка изоляции Назначение:

Требования к пропиточным составам и маслам.

1. ПС должен обладать пониженной вязкостью, чтобы уменьшить давление в канале при перемещении масла при тяговых переходных процессах. Для кабелей МВДТ используется масло повышенной вязкости. Чем больше вязкость, тем больше импульсная прочность. 2. Стабильные электрические характеристики 3. ПС должен обладать газо-поглощающей способностью. Марки масел: П-28, МС-20 – авиационное масло, НМ-25 – кабельное масло В качестве загустителя используют канифоль, полиизобутилен, полиэтиленовый воск и др.

После цикла сушки – пропитки корзины с кабелем и пропиточным составам извлекают из СПА и отправляют на охлаждение. Берут пробу проверяют Епр, v при 100С, tg при 100С, если все характеристики отвечают стандартам то пропиточный состав идёт на пропитку кабелей 1 6 кВ. Его извлекают из СПА в маслохранилище или в СПА где закончилась сушка и надо впускать пропиточный состав. Добавляют всегда со свежим. Для U = 10 35 кВ масло из СПА идёт на переварку или на дегазацию. Пропиточный состав пропускают через фильтр и он идёт на переварку. 5.4 Кинетика процесса пропитки Этапы: 1  - начальный. Пропитка под давлением Р = Р1 – Р2 + Р3 , Р1 – давление над поверхностью пропиточного состава, Р2 – давление оказывающее воздушными включениями в изоляции, Р3 – давление эквивалентной силе абсорбции (выталкивание воздушных пузырьков на поверхность). - начальный. Пропитка под давлением Р = Р1 – Р2 + Р3 , Р1 – давление над поверхностью пропиточного состава, Р2 – давление оказывающее воздушными включениями в изоляции, Р3 – давление эквивалентной силе абсорбции (выталкивание воздушных пузырьков на поверхность). Р3 достаточно мало и выталкивание крупных пузырьков до действием внешнего давления. Давление пропитки по з. Бойля-Мариота m – пористость (0,5- 0,8), r0 – по жиле, R – по изоляции.  , Разница Р2К - Р2Н = 10 – 30 раз. , Разница Р2К - Р2Н = 10 – 30 раз.Если Р2Н низкое то Р = Р1 + Р2 Скорость проникновения: S = - k grad P, k – коэф фильтрации Время первого этапа:  Р2 – пренебрегаем. 2 – конечный. Пренебречь Р2 не можем. Время конечного этапа:  ↑Р → ↓ t → но при большом давлении не будут протекать пузырьки к поверхности – закупорка. Р1 = 0,1 МПа. 5.5 Технологический режим сушки, пропитки кабелей до 35 кВ. Сушка : прерывная (на воздухе), непрерывная, предварительная ( удаление основного колическтва влаги и в окружающей среде образуется паровая среда), окончательная (сушка при пониженном давлении

Для кабеля 35 кВ прерывный способ, время предварительной сушки 2 суток. Пропитка.

После охлаждения до конечной температуры в котле , достают корзину и выдерживают в окружающей среде. 5.6 Технология пропитки высоковольтных кабелей с центральным каналом. Пропитка двух стадийная:

Масло фильтровано и дегазировано. Сушка много стадийная

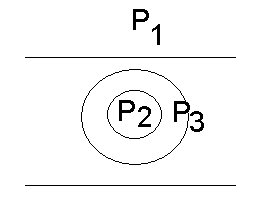

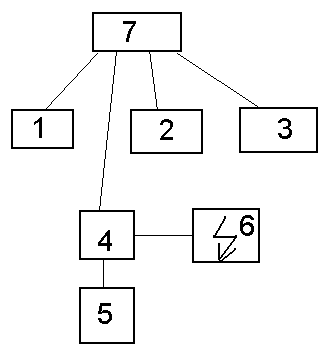

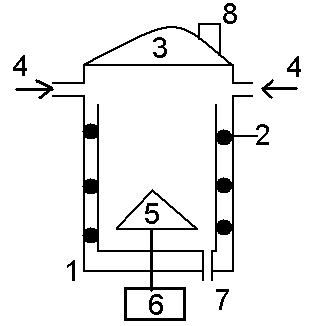

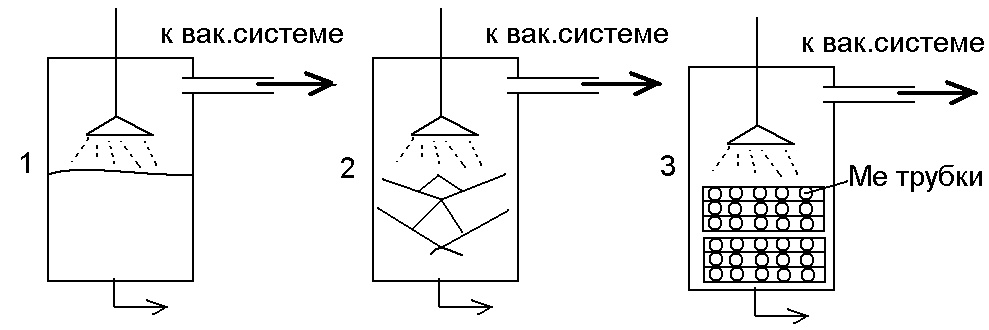

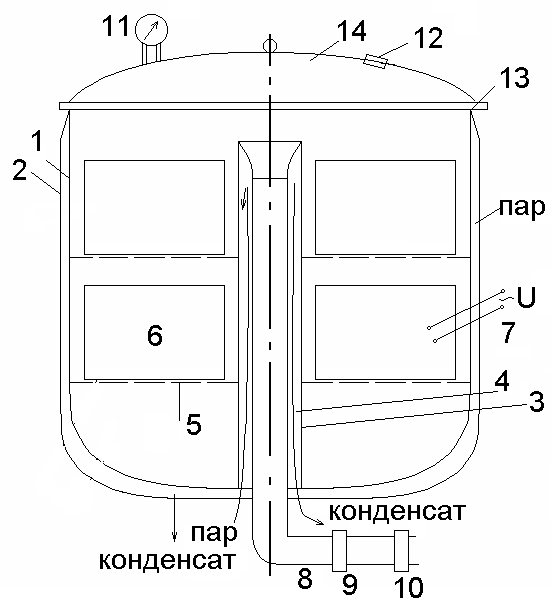

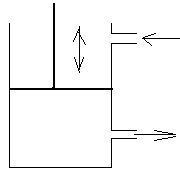

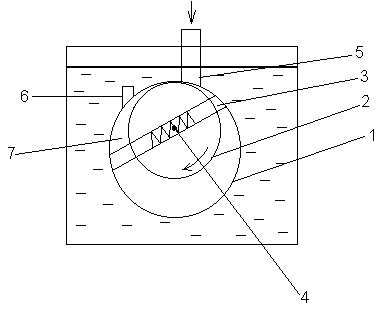

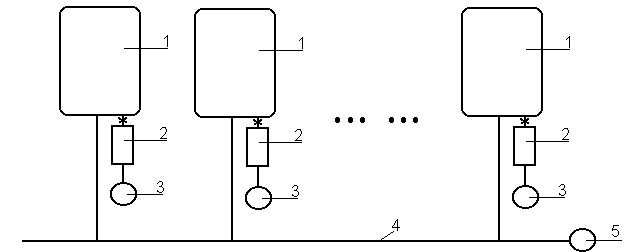

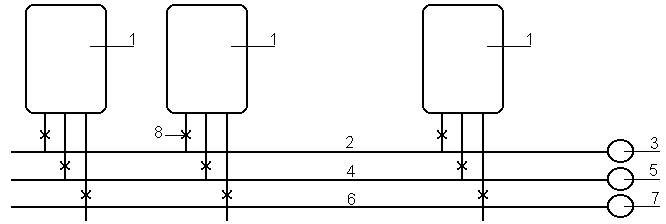

5  .7 Агрегат для сушки и пропитки кабеля до 35 кВ .7 Агрегат для сушки и пропитки кабеля до 35 кВ1 – массоварочный котел для подготовки варки пропиточного сотава Массосварочные котлы представляет собой стальные резервуары емкостью около 10 м3. Обогрев котлов производится с помощью паровых рубашек. Снаружи котлы покрывают тепловой изоляцией. Температура в котле регулируется количеством и давлением подаваемого в рубашку пара. В  арка массы происходит при температуре около 125 °С, поэтому для предотвращения окисления составов в котле поддерживается вакуум с остаточным давлением (5—6) • 103 Па. арка массы происходит при температуре около 125 °С, поэтому для предотвращения окисления составов в котле поддерживается вакуум с остаточным давлением (5—6) • 103 Па.1-корпус, 2 – нагревательный элемент (ПАР), 3 – крышка, 4 – ввод ингредиента, 5- мешалка, 6 – электропривод, 7 – вывод твердго осадка, 8 - окошко 2- устройство фильтрации и дегазации. Фильтр состоит из разного набора сеток. Грубый фильтр, тонкий фильтр (через слой картона). Способы дегазации: 1- дегазация в каплях (менее эффективен) используется на 1 стадии дегазации 2- в пленках ( материал растекается по поверхности тарелок) Минус: ограниченность поверхности с которых удаляется газы, ДЛЯ 1 ступени дегазации 3  - пропускание через слой материала - пропускание через слой материала3- устройство для хранения готовой массы и подачи ее. (обычный котел Р = 5 – 6,5 Па) 4- сушильный котел (СПА) -  с центарльным вакуумным каналом с центарльным вакуумным каналом- без центрального вакуумного канала. Плюс загрузка любого барабана, нет корзин., Минус сложности в создании необходимого остаточного давления. 1- Корпус СПА, 2 -Паровая рубашка 3- Керн, 4- Паровая рубашка керна, 5 Решетка 6- Корзины с кабелем, 7 Токовые вводы, 8-Вакуумный трубопровод, 9 Конденсационная колонка, 10- Вакуумный насос, 11- Вакууметр, 12- Смотровое окно, 13- Прокладки (свинцовые уплотнитель или байомедный) , 14- Крышка 5- конденсационная колонка – для удаление влаги из воздушной среды идущая от сушки изделия. Охлаждающая среда вода. 6  - токовая установка – тиристорная (для подогрева тпж) - токовая установка – тиристорная (для подогрева тпж)7- вакуумная система * Индивидуальна вак.система на СПА Используется если аппаратов всего 12. + быстрое достижение окончательного давления - самая дорогая * Вакуумные системы с форвакуумной линией.

5 Водокольцевой насос. На начальном этапе общая вакуумная система. Для окончательной откачки работают насосы. + цена ниже, - время выше * Ступенчатая вакуумная система.

Как только в СПА давление достигает определённого значения, его переключают на вторую линию (4). С линией (4) работает насос (5). Так же на третью линию (6) с насосом (7) (для высоковольтных кабелей). Используется когда выпускаются кабели до 10 кВ. минусы : При подключении первого аппарата приходится отключать все работающие. (увеличивается время сушки) Плюс время достижении вакуума самое высокое, но трудно добится низких давлений.Самая жешовая На заводах в основном используют форвакуумеую схему. Основные элементы : вакуумные насосы, вентиля, вакуумные приводы. Требования к системам:

Достигается:

5.8 Выбор токовой установки

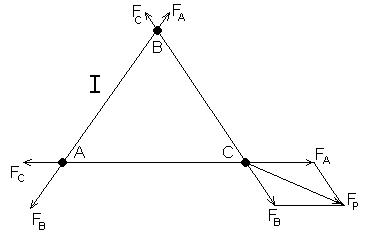

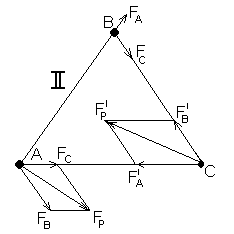

Направление тока в витках кабеля совпадает, между ними возникает электромеханическая сила отталкивания.

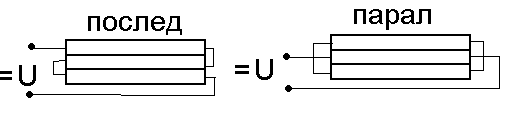

Между жилами тоже возникает взаимодействие. П  ри параллельном соединении ри параллельном соединенииFA, FB, FC – рассчитываем по формуле (1) Т олько а – расстояние между центрами жил. Минус: Оказывает давление на поясную изоляцию, повреждение поясной изоляции  Е  сли соединение последовательное, то сли соединение последовательное, тоМ ИНУС: разворот тпж: Fp – стремится развернуть сектора, а

3- При нагреве, разность по толщине не должна превышать 10 -20 0С, Тепловое сопротивление непропитанной бумаги больше, чем пропитанной. По РЖ – ограничивают плотность тока. Выбор выпрямительной установки Расчёт тока делают по всему диаметру сечений, и выясняют максимальный ток. Расчет делается по внешнему диаметру сечений и уточняется UMAX. По UMAX и IMAX выбирается выпрямительная установка. 5.9 Вакуумные насосы Вакуумные насосы. Основные характеристики:

Все параметры даются в паспорте. П  оршневой насос оршневой насосПлюс: простота исполнения Минус: - малая производительность (4 м2/мин), - невозможность создания нужных давлений, жесткий подпор уплотняющей жидкости Используется в индивидуальных системах для предварительной откачки. Ротационный, масляный, газо-балансный насос. В  Н-6Т – маркировка. Н-6Т – маркировка.

Ванна с маслом (масло вакуумное, с низким давлением насыщенных паров.)

Для уплотнения пластины и стенок статора в насосе есть масло.

Для откачки паро-воздушной среды и задания необходимого давления. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПА 2- Колонка 3-Насос 4-Форвакуумная линия, к которой подсоединен аппарат на время нагрева, когда отдаётся наибольшее количество влаги

ПА 2- Колонка 3-Насос 4-Форвакуумная линия, к которой подсоединен аппарат на время нагрева, когда отдаётся наибольшее количество влаги ПА

ПА