лекцииТПК. 1. 1 Классификация и конструкция тпж

Скачать 4.38 Mb. Скачать 4.38 Mb.

|

|

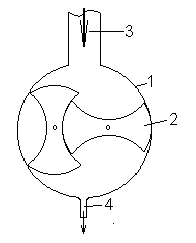

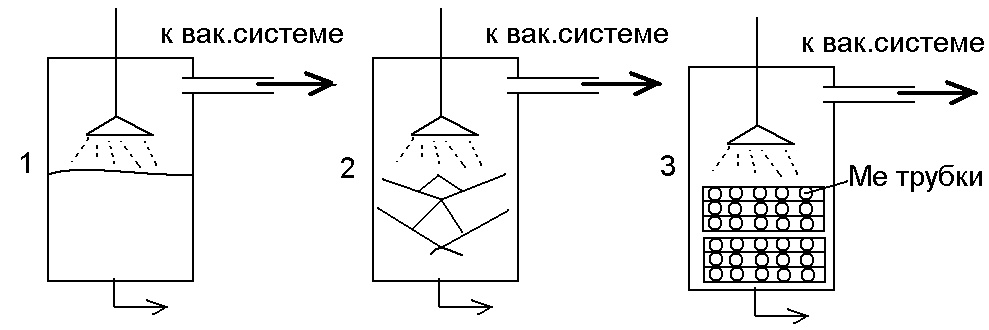

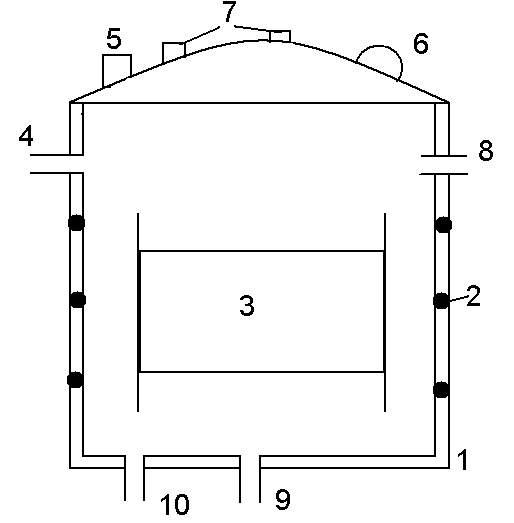

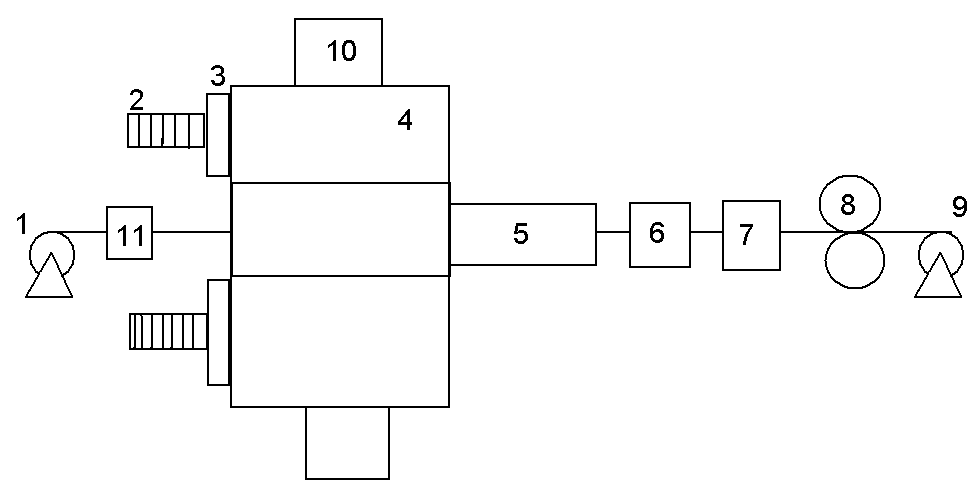

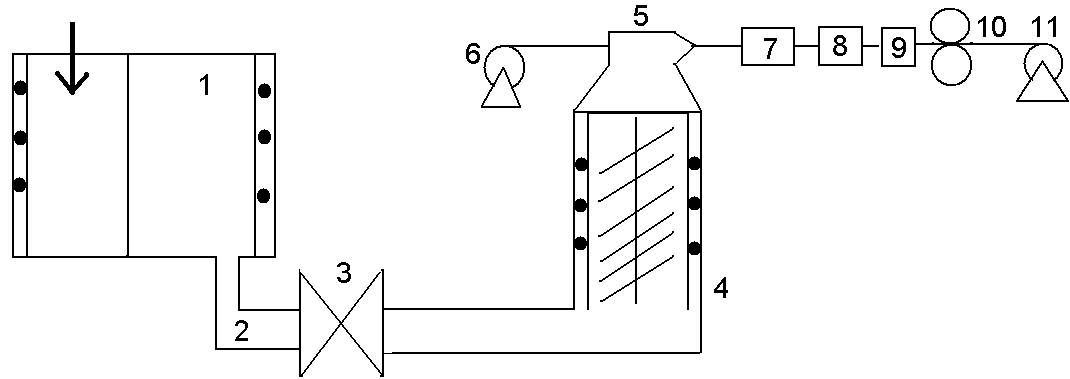

Плюс: Более производителен 100-120 лит/с, нет конденсации, уплотнитель – масленая среда – добиться низких давлений. Высоковакуумные насосы. Г  игантские производительности, но не обеспечивается необходимого низкого давления. Невозможность достижения высокого уплотнения следовательно используется для предварительной откачки. Необходимо тандемное соединение насосов для создания давления. Без изменения давления работает как вентилятор. игантские производительности, но не обеспечивается необходимого низкого давления. Невозможность достижения высокого уплотнения следовательно используется для предварительной откачки. Необходимо тандемное соединение насосов для создания давления. Без изменения давления работает как вентилятор.ДВН – 500. 1- Статор, 2- Ротор 3- Вход парогазовой смеси 4 Выхлоп. 5.10 Агрегат для сушки и пропитки высоковольтных кабелей с центральным каналом 1  - для первичной фильтрации и дегазации - для первичной фильтрации и дегазации2- конечной фильтрации и дегазации Фильтр состоит из разного набора сеток. Грубый фильтр, тонкий фильтр (через слой картона). Способы дегазации: 1- дегазация в каплях (менее эффективен) используется на 1 стадии дегазации 2- в пленках ( материал растекается по поверхности тарелок) Минус: ограниченность поверхности с которых удаляется газы, ДЛЯ 1 ступени дегазации 3- пропускание через слой материала 3  - хранеие готового материала и подачи в котел (обычный котел Р = 5 – 6,5 Па) - хранеие готового материала и подачи в котел (обычный котел Р = 5 – 6,5 Па)4- сушильно-пропитачный котел имеет емкость только под один барабан. Барабан подвижный, заготвка с барабана поступает на пресс, где накладывается оболочка. 1  - корпус - корпус2- нагревательный элемент (ПАР) 3- барабан с изолированной жилой 4- выход на пресс для Ме оболочки 5- смотровое окно 6- скоба для подъема 7- шлюзы для продувки 8- токовый вход для внутреннего обогрева 9 – ввод пропиточного сотава 10 – вакуумный ввод 5- прессовая установка (наложение Ме оболочки) 6- токовая установка тиристорная (для подогрева тпж) 7- устройство отвода паров 8- вакуумная система * Индивидуальна вак.система на СПА Используется если аппаратов всего 12. + быстрое достижение окончательного давления - самая дорогая * Вакуумные системы с форвакуумной линией.

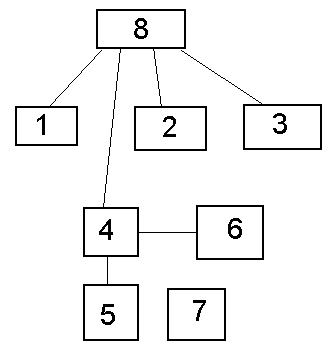

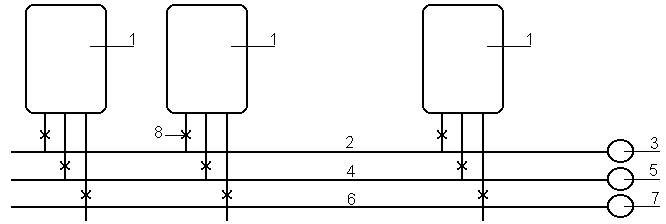

5 Водокольцевой насос. На начальном этапе общая вакуумная система. Для окончательной откачки работают насосы. + цена ниже, - время выше * Ступенчатая вакуумная система.

Как только в СПА давление достигает определённого значения, его переключают на вторую линию (4). С линией (4) работает насос (5). Так же на третью линию (6) с насосом (7) (для высоковольтных кабелей). Используется когда выпускаются кабели до 10 кВ. минусы : При подключении первого аппарата приходится отключать все работающие. (увеличивается время сушки) Плюс время достижении вакуума самое высокое, но трудно добится низких давлений.Самая жешовая На заводах в основном используют форвакуумеую схему. Основные элементы : вакуумные насосы, вентиля, вакуумные приводы. Требования к системам:

Достигается:

6.1 Наложение свинцовой оболочки

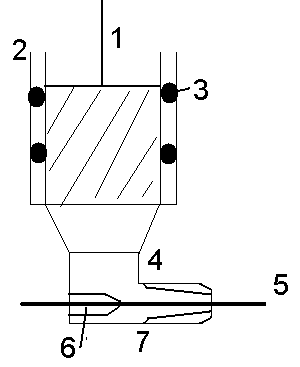

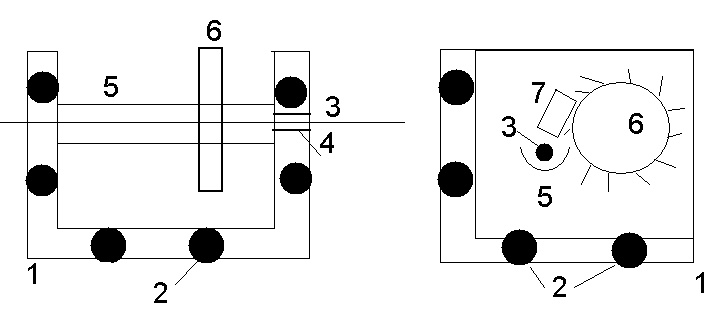

1  - поршень, 2 – корпус, 3 – нагревательный элемент (электрич), 4 – формующая головка, 5 – заготовка, 6 – дорн, 7 – матрица. - поршень, 2 – корпус, 3 – нагревательный элемент (электрич), 4 – формующая головка, 5 – заготовка, 6 – дорн, 7 – матрица.- условие нагрева: слиток заранее подогревают до 200 – 250 С, время пребывания на воздухе 1,5 – 2 мин после прогрева. - используется градированный обогрев корпуса в сторону выхода увеличения температуры. Температура выхода из пресса 320 0С. Давление = 200 – 250 МПа. Минусы: прерывное производство – ухудшаются характеристики оболочки и изоляции, возможен перегрев при остановке пресса, из-за перепадов давления могут образоваться бамбуковые кольца.

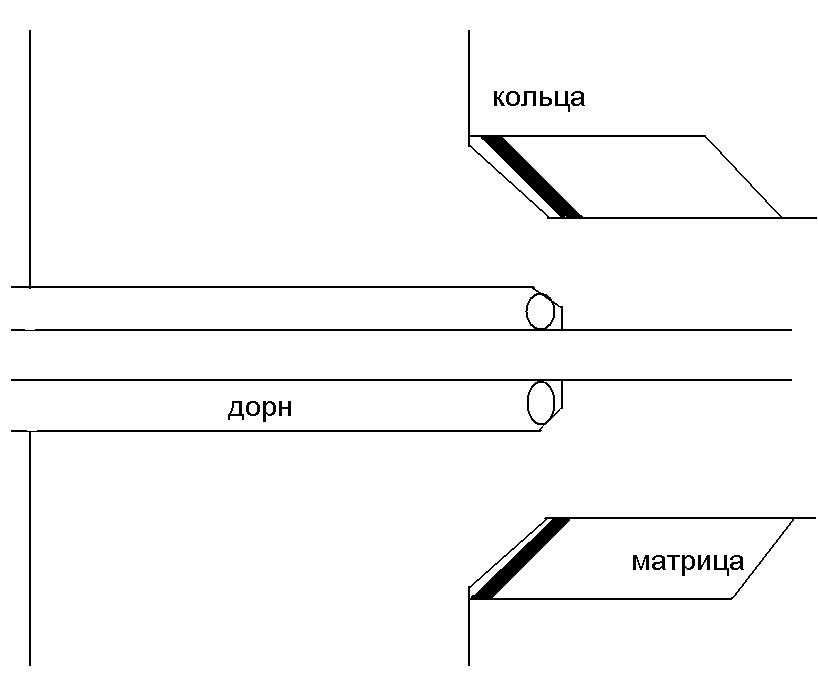

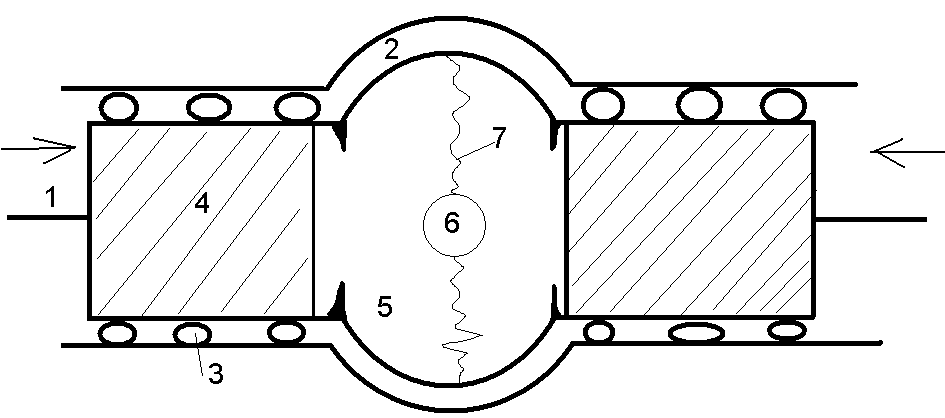

1- плавильная ванна двух секционная : 1- подача, 2 – плавление, инфракрасный нагрев. 2 - трубопровод, подогревается 3- задвижка 4- пресс червячный, с градированным охлаждением 5 – формующая головка Т образная. Возникают большие давления, наложение с частичным обжатием – не повреждает изоляцию, так как высокие температуры для защиты изоляции охлаждают дорн. Для уменьшения повреждения матрицы используют промежуточные кольца (расходный материал) dM = dД + (2 - 2,1)*δ, δ – толщина свинцовой оболочки. Накладывают с вакуумированием.  6- отдающее устройство, 7 – охлаждающее устройство . необходимо быстро охладить < 90 сек , не допустить термодеструкции. Но при резком охлаждении происходит деструкция свинца – трех ступенчатое охлаждение : воздух – форсунка – вода. 8 – устройство обдува, сушки, 9 – тяговое гусеничного типа, 10 – конторльно-измерительная аппаратура (контроль диаметра, длины , целостности) 11 – приемное устройство. 6.2 Наложение Алюминия. Общее устройство агрегата. Алюминий значительно менее технологичный материал. Накладывают только на гидравлических прессах прерывного действия. П  ресс: ресс:1- пресс-поршень, 2 – массивный корпус (монолит), 3 – нагревательный элемент, 4 – слиток, 5 – оболочка, 6 – заготовка. 7 – шов

Общее устройство:

6.3 Технологические параметры

Скорость нагрева 10 0/час, отключают если простой больше 2 недель

DM = DЗАГОТ + 2 δ ± Ψ ± К, δ – толщина оболочки, Ψ – оюжатие >0.2 мм, К – учитывающий усадку 2,3 -3,8 + с обжатием - без обжатия DД = DМ - 2 δ

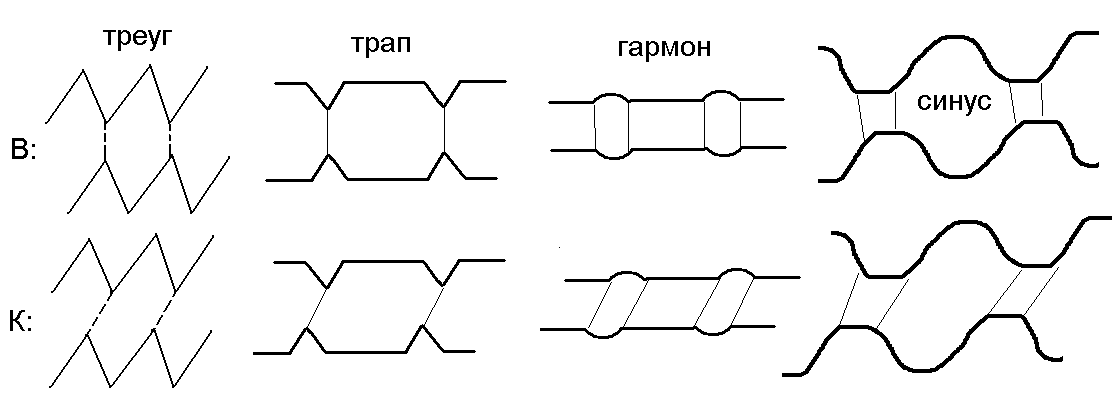

6.4 Гофрирование Алюминиевой оболочки. Параметры гофра. Гофр не вносится в маркировку кабеля , а указывается в технологических условиях.

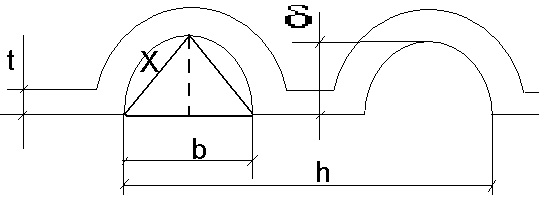

Параметры гофра

Для упрощения введем величину длин Х , Для компенсации удлинения – понадобится k элемнтов: Если n < 30 ГОФРИРОВАНИЯ НЕТ Характеристики гофра:

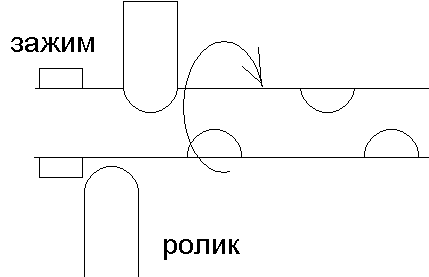

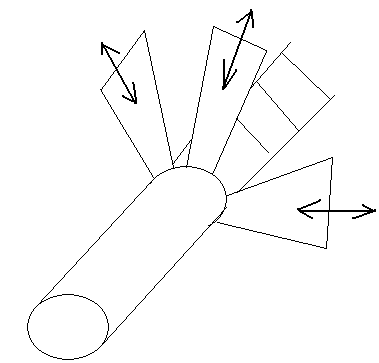

6.5 Устройство для гофрирования 1-

2- Кольцевой гофр

ПЛЮС: отсутствует закручивание → высокая производитедьность Минус: сложность исполнения оборудования в наладке, свои волки под каждый размер (индивидуальный инструмент). Для удаления смазки стоит протирочное устройство. 7. 1 Наложение защитных покровов. Подушка – для защиты при наложении брони и частичной химической защиты (неагрессивные среды) Броня – для предотвращения повреждения от механических воздействий Наружный покров – для защиты от внешних воздействий. Подушка (обозначается мелкими буквами)

Броня

Для проволочной брони для кабеля на =I каждая 5,7 проволочка д/б из немагнитного материала. Для проволочной брони подушка л,2л Наружные покровы

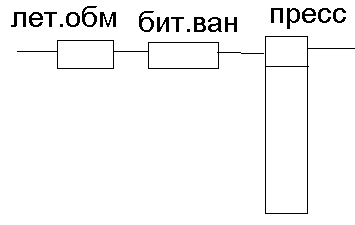

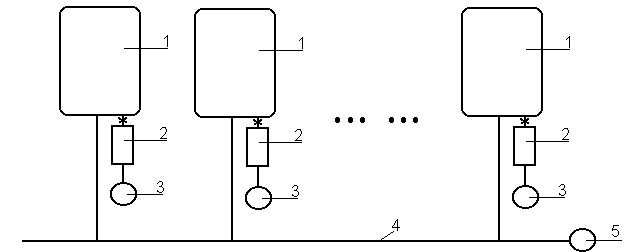

7.2 Универсальная бронеровочная машина  1- отдающее устройство осевого типа, 2 – правильное устройство (тяговое устройство гусеничного типа), 3 – битумная ванна , поливного типа  1- корпус, 2 – нагреватели электрические, 3 – заготовка, 4 – калибр, 5 – желоб, 6 – поливной диск, 7 – поливной желоб Тбит = 130 0, полив → более равномерное наложение и свойства однородны. Битум поступает из битумо-хранилища в жидком виде или плавится в ванне. Даже при остановке линии ванна работает, имеет свой привод и мешалку, которая всегда вращается. КАЛИЮР ПОДОГРЕВАЕТСЯ. 4 – лентообмоточные головки: 4 летообмотчика тангенциального и полутангенциального типа. Накладывают бумажную ленту и полимерную ленту. 5 – головка бронеобмотчика. Имеет более массивную конструкцию, тангециального и полутангенциального, 2 шт, есть устройство контроля обрыва, натяжения, формующие вальцы для предания формы, устройство для предотвращения съезда ленты при пуске и остановке линии. Также центровые обмотчики с автоматическим профилировании ленты, ставятся доболнительные ролике и по мере закончивания на одном сращивается с другого. 6 - Фонарная крутильная часть. Для наложение проволочной брони. Необходима открутка только для круглой проволоки, а прямоугольные проволоки накладывают без открутки или в раскрутку. До 48 проволок. Есть распределительная розетка, система калибров. 7- пряже обмотчик . Способ наложения: оплетка, спиральная обмотка. 8- меловая ванна. Для предотвращения слипания. Битум клейкое вещество. 9 – Контрольно измерительная аппаратура ( счетчик метража, диаметра) 10 – колесного типа – так как поверхность грязная , легче чистить. 11 – приемное устройство осевого типа. Деревянные и металлические барабаны. Механический раскладчик – нес оскалывание битума при наложении. НАЛОЖЕНИЕ ШЛАНГА ОТДЕЛЬНАЯ ОПЕРАЦИЯ НА ОТДЕЛЬНОМ АГРЕГАТЕ.  |

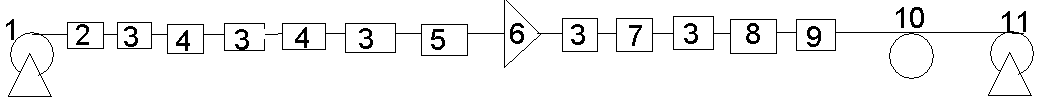

ПА 2- Колонка 3-Насос 4-Форвакуумная линия, к которой подсоединен аппарат на время нагрева, когда отдаётся наибольшее количество влаги

ПА 2- Колонка 3-Насос 4-Форвакуумная линия, к которой подсоединен аппарат на время нагрева, когда отдаётся наибольшее количество влаги ПА

ПА епрерывный способ.

епрерывный способ.