Хабаровск2. 1 анализ организации работ в цехе то2 9 1 Характеристика локомотивного депо Хабаровск ii 9

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

|

2.1 Предлагаемое оборудование 2.1.1 Система проверки секвенции силовых и низковольтных цепей локомотивов Система проверки секвенции силовых и низковольтных цепей локомотивов представлена на рисунке 2.1 Назначение системы ОКО-Е. Система ОКО-Е (далее система) предназначена проверки секвенции силовых и низковольтных цепей локомотивов, электрических параметров машин и аппаратов. Встроенная база данных позволяет произвести идентификацию исполнителя, качественную оценку процесса диагностики и автоматическую загрузку данных по беспроводной связи на сервер рабочего места мастера для формирования электронного паспорта локомотива. Возможно применение как в составе диагностических комплексов ОКО различных конфигурации, так и отдельной системой [2].  Рисунок 2.1 – Система ОКО- Е Описание системы ОКО-Е. Система состоит из измерительного модуля и переносного терминала оператора. Измерительный модуль посредством щупов подключается к измерительной цепи, при помощи переключателя выбирается параметры измерений, а управление измерением производится исполнителем c терминала по беспроводной связи. В процессе диагностики, исполнитель находится за органами управления (контроллер машиниста), выбирая необходимую проверку из списка на терминале, оператор устанавливает необходимый режим нагружения цепей и нажатием кнопки на экране терминала дает команду на сохранение измеренных данных. Данные диагностики, полученные с измерительного модуля сохраняются в памяти терминала оператора согласно выбранным проверкам. По результатам измерений автоматически строится график отображаемый на дисплее, который сравнивается с эталонным, для электрической цепи данного типа, загруженного в прибор. Система применяется для контроля следующих параметров: - проверка секвенции силовых электрических цепей и цепей управления; - измерение переходных сопротивлений коммутационных аппаратов; - измерение сопротивлений дугогасительный катушек. Таблица 2.1 – Измеряемые параметры

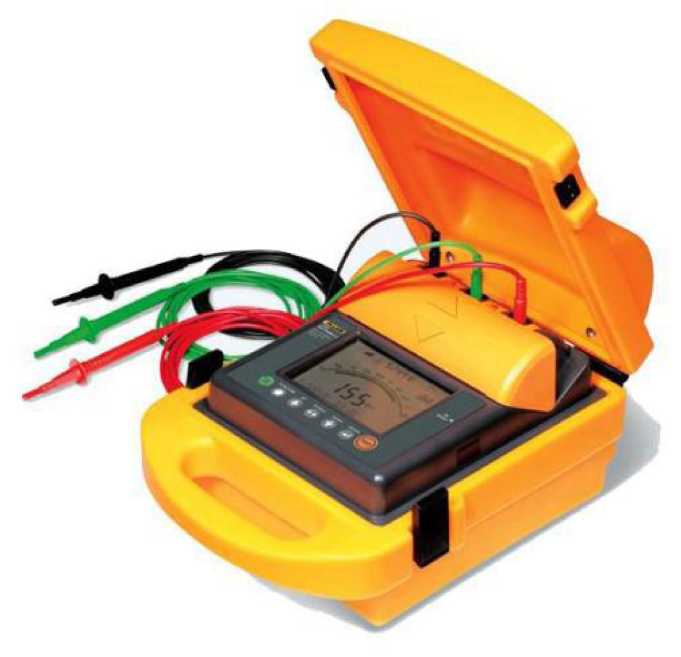

Состав системы ОКО-Е: - переносной терминал оператора; - переносной измерительный блок; - блок питания для зарядки переносного терминала оператора. 2.1.2 Система контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов Система контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов представлена на рисунке 2.2 [1, 2]. Назначение системы ОКО-М. Предназначен для контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов с тестовым напряжением от 250 до 5000 В. С его помощью можно производить различные виды измерений - от простейших точечных измерений и проверки на обрыв до тестирования на устойчивость изоляции во времени. Комплекс оснащен программируемым устройством, регистрирующим результаты измерений с возможностью последующей передачи результатов на персональный компьютер и анализа результатов с помощью ПО терминала оператора.  Рисунок 2.2 – Система ОКО-М Описание системы ОКО-М. Система контроля качества изоляции силовых кабелей, распределительных устройств, двигателей и генераторов обеспечивает: - тестовое напряжение 250 В, 500 В, 1000 В, 2500 В, 5000 В; - измерение сопротивления до 1 ТОм; - измерения емкости изоляции и кабеля; - измерение токов утечки. Встроенные функции: - функция защиты исключает эффект поверхностной утечки тока при измерении высокого сопротивления; - функция сигнализации о наличии тока в измеряемой цепи до 600 В, с отображением типа напряжения, постоянного или переменного напряжения; - функция плавного увеличения тестового напряжения от 0 до 5000 Вольт при тестировании на пробой; - таймер для измерения диэлектрической проницаемости и индекса поляризации. - обеспечивает хранение 99 результатов измерений. Каждое сохраненное значение имеет уникальное четырехзначное цифробуквенное обозначение, задаваемое пользователем, для облегчения дальнейшего воспроизведения; - большой цифровой / аналоговый ЖК-дисплей подробно и наглядно отображает результаты измерений. Область применения системы ОКО-М: - при испытаниях ТЭД; - при испытаниях электрических цепей локомотивов. Таблица 2.2 – Измерение сопротивления изоляции

Состав системы ОКО-М: - переносной терминал оператора; - переносной измерительный блок; - блок питания для зарядки переносного терминала оператора. 2.1.3 Система измерения конечного нажатия контакторов Система измерения конечного нажатия контакторов представлена на рисунке 2.3 Назначение системы ОКО-ДМ. Контроль момента размыкания контактов с регистрацией усилия размыкания контактов производится щупами подключаемых к контролируемым контактам. Регистрация момента разрыва контакта и усилилия, при отключении контактов, производится модулем М4 автоматически. Измеренное значение индицируется на дисплее модуля. Опционально предусмотрена передача результатов измерения ОКО-ДМ в базу данных при заказе дополнительного комплекта; оборудования, ПЭВМ, беспроводная точка доступа, ПО. Описание системы ОКО-ДМ. Обеспечивает: - измерение усилие нажатия контактов; - контроль изменения состояния (замыкание/размыкание) контактов; - регистрацию и индикацию результатов на дисплее. Встроенные функции передача результатов измерения по беспроводной связи.  Рисунок 2.3 – Система ОКО-ДМ Область применения системы ОКО-ДМ: - коммутационная аппаратура подвижного состава; - отделения по ремонту коммутационной аппаратуры. Состав системы ОКО-ДМ: - щупы контроля контактов с нормализатором; - модуль измерения усилия; - модуль контроля и регистрации; - зарядная станция АБ. 2.1.4 Пост контроля тяговых электродвигателей Пост контроля тяговых электродвигателей представлен на рисунке 2.4.  Рисунок 2.4 - Система ОКО-ЭМЦ ВХ Назначение системы ОКО-ЭМЦ ВХ. Пост входного контроля тягового электродвигателя ОКО-ЭМЦ-ВХ предназначен для предварительной оценки технического состояния, определения объема требуемого ремонта, выявления неисправных узлов ТЭД при входном контроле, посредством электронного сбора действительной информации о параметрах узлов ТЭД, ведения протокола измерений с идентификацией номера электрооборудования и слесаря, производившего его ремонт ОКО-ЭМЦ-ВХ предназначен для применения на ремонтных предприятиях в цехах по ремонту электрических двигателей. Описание системы ОКО-ЭМЦ ВХ. Пост входного контроля тяговых двигателей предназначен для определения объема требуемого ремонта диагностируемой машины, выявления неисправного узла тягового двигателя. Регистрируемые параметры, по которым ведётся оценка состояния тягового двигателя: - сопротивление изоляции обмоток, МОм; - проводимость для определения старения изоляции, В; - активное сопротивление обмоток, Ом; - межвитковые замыкания в обмотке якоря. Состав комплекта поста входит: - пост; - измерительный прибор Fluke 289; - нормализатор IR Fluke; - комплект измерительных щупов; - руководство по эксплуатации; - формуляр. 2.1.5 Комплекс «ОКО-АРАМИС» Комплекс «ОКО-АРАМИС» представлен на рисунке 2.5.  Рисунок 2.5 – Система ОКО-ИСЛ Назначение системы ОКО-ИСЛ: Комплекс «ОКО-АРАМИС» предназначен для производства в полном объеме (в соответствии с Правилами ТО и ТР) реостатных испытаний маневровых и магистральных тепловозов в автоматизированном режиме с управлением нагрузочным реостатом и тепловозом (по согласованию с Заказчиком), и стендовых нагрузочных испытаний в условиях локомотивных депо и ремонтных заводов. Описание системы ОКО-ИСЛ. ОКО-ИСЛ представляет собой комплекс стационарного и мобильного оборудования, выполняющих контрольные и диагностические функции, объединенные в единую информационную сеть, по беспроводной связи. Результаты передаются в управляющую автоматизированную сис-тему, позволяющую формировать: протокол о проведенных испытаниях, базу данных для электронного паспорта локомотива. Комплекс «ОКО-ИСЛ» обеспечивает: - измерение активного сопротивления аппаратов силовой цепи и цепи управления; - проверку характеристик токоприемника установленного на подвижном составе; - проверку технических характеристик автотормозного оборудования; - проверку состояния изоляции силовых цепей и цепей управления;; - проверку работы оборудования при пониженном напряжении цепей управления; - вибродиагностику буксовых и редукторных узлов КМБ; - вибродиагностику ТЭД; -система определения распределения нагрузки от КП на рельс системой синхронного вывешивания. 2.1.6 Комплекс для контроля эффективности системы охлаждения тяговых электродвигателей Комплекс для контроля эффективности системы охлаждения тяговых электродвигателей представлен на рисунке 2.6.  Рисунок 2.6 - ОКО-Д Назначение системы ОКО-Д. Комплекс ОКО-Д предназначен для контроля эффективности системы охлаждения тяговых электродвигателей, позволяет контролировать дифференциальное и статическое давление воздуха, температуру над коллекторами ТЭД, скорость и расход воздушного потока. Описание системы ОКО-Д. - позволяет контролировать давление воздуха в надувочной и выпускной магистралях газовоздушного тракта; - проводить согласование параметров вентиляции с нагрузками, имеющимися в отсеках кузова локомотива; - осуществлять мониторинг соотношения давлений внутри и снаружи отсеков кузова локомотива для контроля герметичности; - контролировать эффективность системы охлаждения ТЭД. Область применения системы ОКО-Д: - при испытаниях ТЭД; - при испытаниях локомотивов; - при проверке газовоздушного тракта тепловозов; - при проверках систем вентиляции и кондиционирования. Функциональные возможности комплекса позволяют заносить данные контроля и испытаний в компьютер, с целью ведения единой базы. Состав системы ОКО-Д: - переносной терминал оператора; - переносной измерительный блок; - блок питания для зарядки переносного терминала оператора. 3 РАЗРАБОТКА РАЦИОНАЛЬНОЙ ОРГАНИЗАЦИИ РАБОТ В ЦЕХЕ ТО-2 3.1 Расчет программы технического обслуживания Система планово–предупредительных ремонтов обеспечивает высокую безопасность движения, меньшее число случайных отказов, чем при ремонтах по техническому состоянию, обеспечивает больший коэффициент технической готовности ТПС, разновременность загрузки ремонтного оборудования и бригад. Но для высокой эффективности планово–предупредительной системы ремонтов необходимо правильное назначение межремонтных пробегов на основе данных о процессах износа и прогнозирования его развития. Основой для определения межремонтных пробегов являются статистические данные о неисправностях и отказах оборудования единиц ТПС в эксплуатации. Определяют базовые наиболее ответственные детали, узлы и агрегаты, от состояния которых зависит безопасность движения, безотказность работы ТПС. Отдельные базовые детали, узлы и агрегаты группируют по наработкам на отказ, трудоемкости восстановительных, ремонтных работ, что дает возможность выбрать оптимальный ремонтный цикл (чередование ремонтов и межремонтные периоды). За критерий оптимальности принимают минимум затрат на ТО и ТР, максимальное использование локомотивов в эксплуатационной работе и др. Совокупность видов обслуживания и ремонтов образует ремонтный цикл, который характеризуется структурой и периодичностью [4]. Структура – количество и последовательность выполнения всех видов обслуживаний и ремонтов за полный межремонтный период, т. е. за время работы или пробега локомотива в эксплуатации от постройки до второго капитального ремонта или между двумя такими ремонтами. Периодичность – время работы или пробег локомотива между двумя очередными ремонтами или видами технического обслуживания. Структура и периодичность ремонтного цикла основываются на исследованиях надежности локомотивов, а так как надежность локомотивов изменяется в связи с совершенствованием конструкции локомотивов, улучшением методов и технологии ухода за локомотивами в эксплуатации, изменяются периодичность и структура ремонтного цикла. Дифференцированные нормы пробега или продолжительности работы электровозов и тепловозов между техническими обслуживаниями и ремонтами для различных железных дорог установлены Департаментом локомотивного хозяйства (ЦТ) на основе общесетевых норм в зависимости от типа локомотива и условий эксплуатации. Эти нормы при прочих равных условиях во многом зависят от нагрузочных режимов локомотива. Периодичность технического обслуживания ТО‑2 исчисляется временем нахождения локомотива в эксплуатируемом парке. Для локомотивов, использующимся в пассажирском (в том числе пригородном) движении, периодичность ТО-2 не должна превышать 48 ч. Локомотивам, использующимся для вождения скоростных пассажирских поездов, техническое обслуживание ТО‑2 необходимо производить каждый раз перед выдачей под поезд. Магистральным электровозам, использующимся в маневровом, хозяйственном, вывозном, передаточном движении, подталкивании нормы периодичности ремонта которых исчисляются в сутках, норма периодичности технического обслуживания ТО-2 устанавливается не реже одного раза в сто двадцать часов. Электровозам ВЛ 60, работающим в подталкивании, периодичность ТО-2 не должна превышать 120 часов. Текущий ремонт ТР‑1 производится не реже одного раза в два месяца, текущий ремонт ТР‑2 — не реже одного раза в два года, текущий ремонт ТР-3 — не реже одного раза в четыре года, средний ремонт — не реже одного раза в 8 лет, капитальный ремонт — не реже одного раза в 16 лет [17]. Таблица 3.1 – Периодичность ТО и ТР электровозов

Таблица 3.2 – Выполнение программы технического обслуживания локомотивов ТО-2

Программа технического обслуживания ТО-2 в 2014 году по сравнению с 2013 годом уменьшилась по сериям электровозов серий ВЛ80 в/и на 1,93 %, ВЛ60 в/и на 9,41 % по причине их постепенного списания из эксплуатации, 2ЭС5К на 13,11 % ввиду того, что по данной серии техническое обслуживание ТО-2 производилось в ремонтном локомотивном депо Приморское и в ремонтных депо Забайкальской дирекции по ремонту ТПС, по тепловозам серии ТЭМ2 в/и на 2,48 %. Увеличение программы технического обслуживания ТО-2 произошло по серии электровозов 3ЭС5К на 199,44 % по причине пополнения парка локомотивов данной серии. Таблица 3.3 – Выполнение технического обслуживания ТО-2 грузовым электровозам по депо приписки

Таблица 3.4 – Количество электровозов, поставленных на ТО-2 с перепробегом

Таблица 3.5 – Средний пробег до ТО-2

Таблица 3.6 – Итоговая таблица по цеху ТО-2

3.2 Расчет рабочей силы с расстановкой по рабочим местам Распределение (расстановку) рабочих по конкретным рабочим местам и производственным участкам осуществляют с учетом трудоемкости закрепленных за каждым рабочим местом технологических операций. При этом исходя из наиболее правильных количественных соотношений рабочих по профессиям и разрядам квалификации для выполнения всего комплекса работ на данном участке (рабочем месте). В зависимости от объема закрепленных работ формируют индивидуальные или коллективные рабочие места. Работы по текущему ремонту локомотивов можно выполнять только коллективными усилиями рабочих различных профессий на основе совмещения трудовых функций и широкой взаимозаменяемости. Однако это не исключает, а предполагает определение численности рабочих по профессиям и разрядам квалификации, что необходимо не только для правильной их загрузки, но и для планирования фонда заработной платы по участкам и бригадам, определения доли индивидуального вклада каждого рабочего в общие результаты труда [4]. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||