Хабаровск2. 1 анализ организации работ в цехе то2 9 1 Характеристика локомотивного депо Хабаровск ii 9

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

|

Окончание табл. 3.8

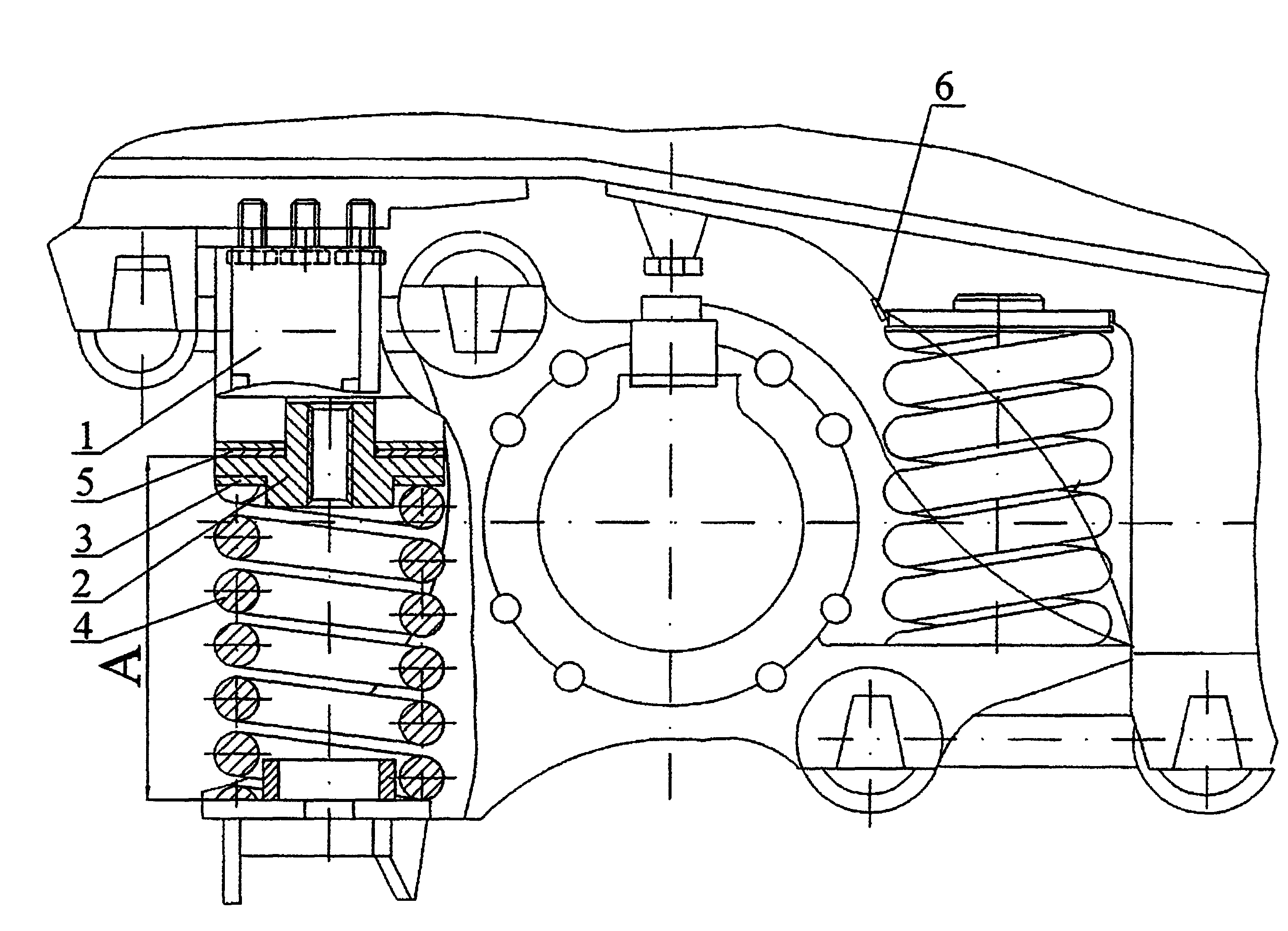

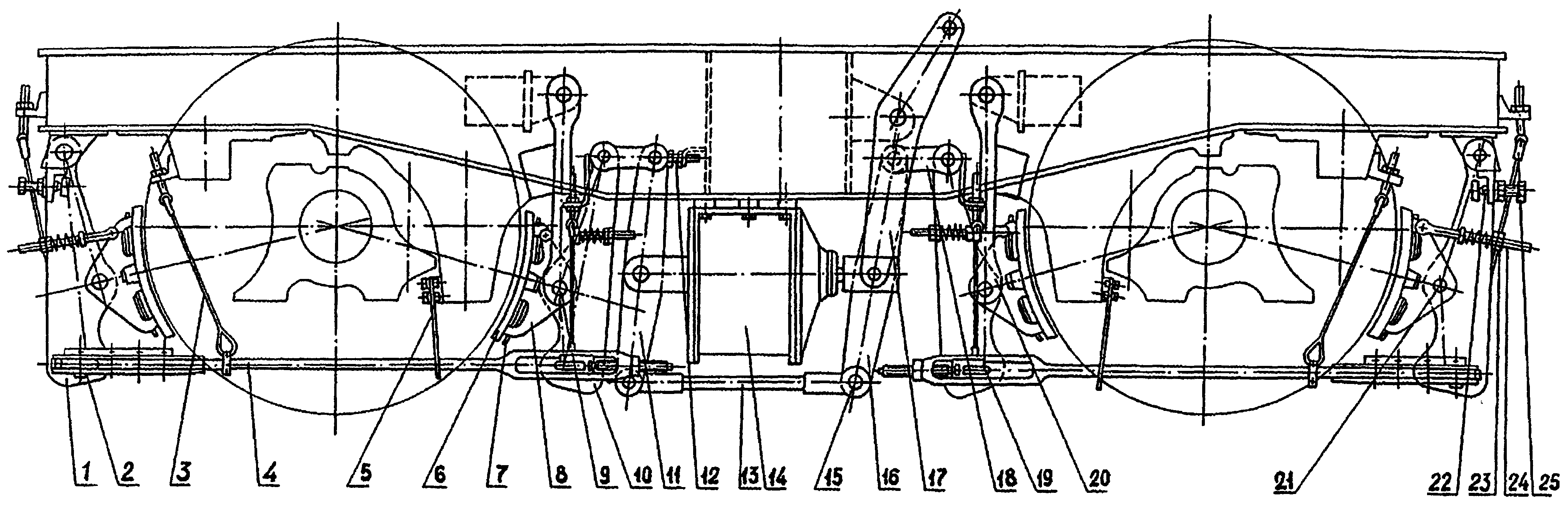

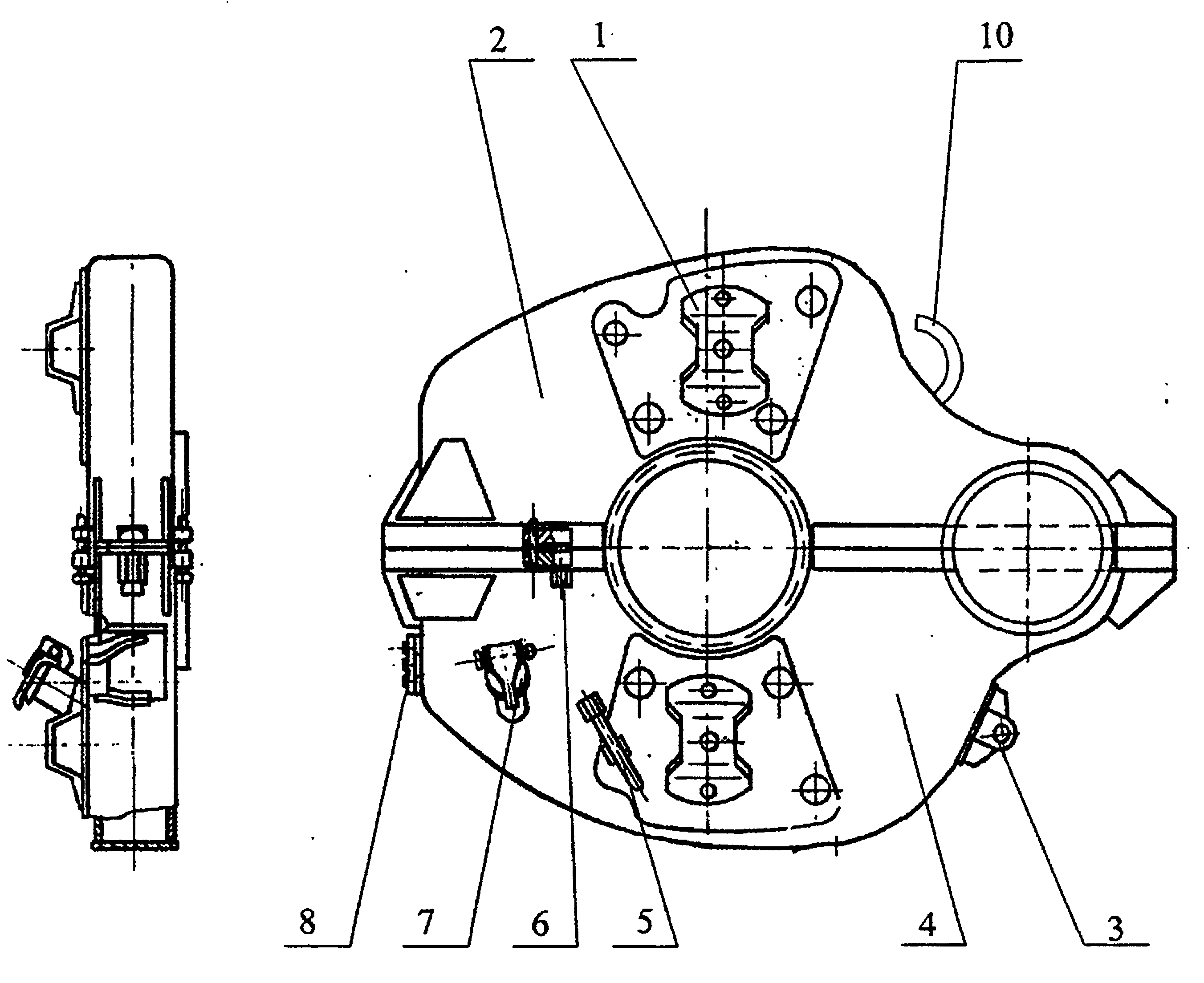

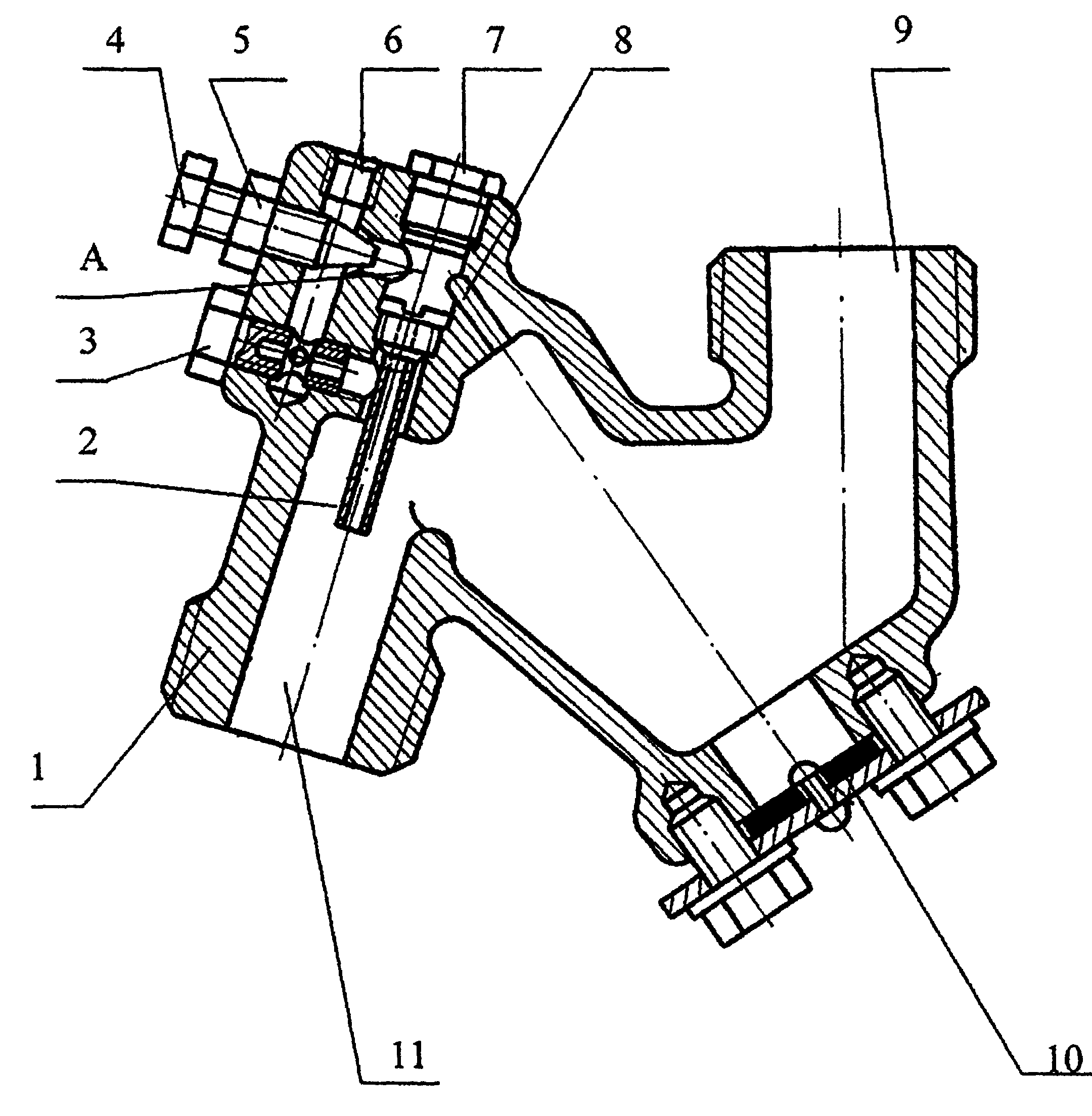

На плакате ДП 190301.65.07.151.07 показаны сетевой графики работ по техническому осмотру электровоза серии 3ЭС5К. 4 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТО-2 ЭКИПАЖНОЙ ЧАСТИ ЭЛЕКТРОВОЗОВ 2ЭС5К И 3ЭС5К 4.1 Подготовка к ТО-2 Проверить работу оборудования электровоза до постановки на ремонт [3]. При этом проверить работу МСУД-Н, ВИП по показаниям блока диагностики, токоприемников на подъем и опускание, ПЧФ, ШП-21, подачу песка под все колесные пары, работу электрического, тормозного и пневматического оборудования, работу электрических печей, калориферов, РС и АГС. Проверить работу (на слух) и нагрев подшипниковых узлов вспомогательных машин и ходовой части. Осмотреть экипажную часть [5]. Показаниям блока диагностики, токоприемников на подъем и опускание, ПЧФ, ШП-21, подачу песка под все колесные пары, работу электрического, тормозного и пневматического оборудования, работу электрических печей, калориферов, РС и АГС. Проверить работу (на слух) и нагрев подшипниковых узлов вспомогательных машин и ходовой части. Осмотреть экипажную часть, работу электрического, тормозного и пневматического оборудования, работу электрических печей, калориферов, РС и АГСАГС. Проверить работу (на слух) и нагрев подшипниковых узлов вспомогательных машин и ходовой части. Осмотреть экипажную часть АГС, проверить работу и нагрев подшипниковых узлов вспомогательных машин и ходовой части . Исправность действия устройств безопасности, тормозного оборудования, контрольно-измерительных и сигнальных приборов. Допустимый нагрев подшипниковых узлов - не более 800С, нормальный нагрев – на 20…350С выше температуры окружающей среды. Штатные приборы электровоза; электрический фонарь; температурный индикатор ТИ-2; измеритель шума и вибрации ВШВ-003-М3. Продуть всю пневматическую систему. Отсутствие влаги в влагосборниках. Отсутствие ледяных пробок в зимнее время года. Очистить от снега, льда и грязи экипажную часть. Отсутствие снега, льда и грязи на оборудовании электровоза. Ознакомиться с замечаниями локомотивных бригад о работе оборудования электровоза в период эксплуатации,отмеченными в журнале ТУ-152. Ознакомится с информацией МСУД-Н о случаях возникновения аварийных ситуаций. Установить объем дополнительных работ. Произвести просмотр и расшифровку записанных аварийных ситуаций. 4.2 Тележка и колесная пара Тележка и колесная пара представлена на рисунке 4.1.  1 – система тормозная; 2 – установка гидродемпферов; 3 – пара колесная с буксами и электродвигателем; 4 – рессорное подвешивание; 5 – подвеска ТЭД; 6 – рама тележки; 7 – люлечное подвешивание; 8 система смазки гребней Рисунок 4.1 – Конструкция тележки электровоза 2ЭС5К Перечень операций: Провести последовательно с боков, снизу из смотровой канавы осмотр тележек и связей кузова с тележками. Осмотреть рамы тележек на отсутствие трещин в боковинах, поперечных концевых и среднем брусьях, сварных швах боковин поперечных брусьев, сварных швах соединения поперечных брусьев с боковинами и присоединенных к ним кронштейнов (тормозных гидродемпферов, гребнесмазывателя, подвески ТЭД) Наличие трещин не допускается. Выявленные неисправности устранить. Произвести осмотр бандажей колесных пар. Проверить отсутствие трещин, ползунов, вмятин, отколов, раковин, местного или общего увеличения ширины бандажа, кольцевых выработок на поверхности катания, признаков ослабления посадки бандажа путем остукивания его молотком, сдвига бандажа по контрольным меткам на бандаже и центре колеса. Проверить отсутствие трещин в спицах центров осей, продольных, поперечных и косых трещин в доступных для осмотра открытых частях осей. Трещины, отколы, ослабление посадки бандажа, ослабление бандажного кольца более чем в трех местах суммарной длиной более 30%, остроконечный накат на гребне, ползуны на поверхности катания более 1 мм, местное или общее уширение бандажа более 6 мм, выщербины или вмятины на поверхности катания глубиной более 3 мм и длиной более 10 мм, выщербины или вмятины на вершине гребня длиной более 4 мм, кольцевые выработки на поверхности катания глубиной более 2 мм и шириной более 15 мм находящиеся на расстоянии 40 мм от наружного торца бандажа или глубиной более 1мм и шириной более 2мм на других участках поверхности катания бандажа не допускаются. Сдвиг бандажа допускается, если глухой звук при ударе по бандажу не подтверждает его ослабление. В этом случае нанести новые контрольные риски на колесный центр. Повторный сдвиг не допускается. Колесные пары с трещинами, ослаблением посадки бандажа заменить. Проверить отсутствие на бандажах предельного проката, износа и вертикального подреза гребней. В соответствии с графиком произвести обмеры геометрических параметров бандажей с записью в карманной книжке обмера бандажей колесных пар локомотивов, моторвагонного подвижного состава формы ТУ-18, журнале ТУ-152 и передачей информации в депо приписки локомотива. Прокат бандажа более 7 мм, разность прокатов по кругу катания у левого и правого колеса более 2 мм, толщина гребня при измерении на расстоянии 20 мм от вершины гребня более 33 мм и менее 25 мм, вертикальный подрез гребня более 18 мм, толщина бандажа менее 45 мм, параметр крутизны профиля менее 6 мм не допускаются. При их наличии – произвести обточку Произвести проверку автосцепного оборудования. Проверку ширины зева, длинны малого зуба, расстояния от ударной стенки зева до тяговой поверхности большого зуба, толщины замка, а также действие предохранителя от саморасцепа произвести шаблоном 873. Не допускается: Трещины в деталях автосцепного устройства, износ или другие повреждения корпуса и механизма сцепления, при которых возможен саморасцеп автосцепок, длинная или короткая цепь расцепного привода, надрывы в звеньях цепи, высота оси автосцепки над уровнем головки рельса более 1080 мм и менее 950 мм. Поглощающий аппарат должен плотно прилегать к передним и задним упорам. Инструменты. Линейка металлическая О-300 ГОСТ 427-75; переносная лампа; шаблоны для замеров параметров УТ-1, УТ-1М; толщиномер И372.01.00; шаблон для измерения гребневых бандажей локомотивов И433.01.00; шаблон для контроля вертикального подреза гребня И536.00.00; молоток ГОСТ 2310-77; шаблон 873; шаблон высоты автосцепки ШВА 90-1200; переносная лампа [22]. 4.3 Рессорное подвешивание Рессорное подвешивание представлено на рисунке 4.2.  1 – кронштейн; 2 – втулка; 3 – прокладка; 4 – пружина; 5 –прокладка; 6 – планка. Рисунок 4.2 – Рессорное подвешивание электровоза 2ЭС5К Дефекты: - трещины в деталях рессорного подвешивания; - ослабление затяжки болтов крепления кронштейнов под пружины; - касание витков пружин между собой; - несоответствие вертикального зазора между верхней частью корпуса буксы и болтом на раме тележке. Перечень операций. Осмотреть рессорное подвешивание на выявление трещин и сколов. Убедиться в исправности пружин и затяжки болтов крепления кронштейнов под пружинами. Наличие трещин и касание витков пружин между собой не допускается. Болты крепления кронштейна под пружину должны быть надежно затянуты. Пружины с трещинами заменить. Ослабленные крепления затянуть. Убедиться в надежности крепления датчиков угла поворота, токоотводящих устройств на крышках роликовых букс. Ослабленное крепление деталей закрепить. Проверить состояние корпусов и крышек букс, поводков, надежность крепления к корпусу крышек и поводков.Трещины, вмятины, ослабление болтов крепления крышек и поводков, наличие масла на цилиндрических поверхностях резинометаллических шайб не допускаются [5]. При осмотре люлечного подвешивания проверяется наличие страховочных устройств, пружин, опор, прокладок, стержней, правильность их установки. Проверяется состояние вертикальных и горизонтальных упоров и их крепление. Сползание втулок стержня, перекос стержней боковой опоры и касание стержня о детали верхнего шарнира недопустимо. Все болты, гайки должны быть надежно затянуты и зашплинтованы. Проверить отсутствие следов касания опор и прокладок нижнего шарнира по нерабочим поверхностям в районе "зоны Г". Осмотреть гидравлические гасители колебаний. Проверить надежность их крепления. Убедиться в наличии шплинтов на корончатых рончатых гайках крепления гидрогасителей и отсутствию обильной течи масла. Убедиться в целостности резиновых уплотнений на валиках гидрогасителей. Кронштейны крепления гидрогасителей не должны иметь трещин и быть надежно закреплены по основанию болтами. Осмотреть наклонные тяги. Обратить внимание на сварные швы тяг, состояние упругих элементов, затяжку и стопорение болтов, гаек, валиков. Наличие трещин и деформаций в тягах, кронштейнах и валиках не допускается. Валики тяговых устройств должны быть застопорены гайками и зашплинтованы [5]. Инструменты. Молоток ГОСТ 2310-77; набор ключей ГОСТ 2839-80; переносная лампа. Набор ключей ГОСТ 2839-80; 4.4 Тормозная система Тормозная система представлена на рисунке 4.3.  1, 10, 17, 20 – подвеска; 2, 9, 15, 21 – валик; 3, 5, 25 – трос; 4, 13 – тяга; 6 – колодка; 7 – чека; 8 – башмак; 11, 16 – балансир; 12, 22 – болт; 14 – тормозной цилиндр; 18 – планка; 19 – поперечина; 23 – гайка; 24 – крюк. Рисунок 4.3 – Тормозная система электровоза 2ЭС5К Дефекты: - трещины в тягах, поперечинах, колодках, балансирах; - износ колодок по толщине; - свисание колодок за наружную грань б 6 андажей; - несоответствие величины выхода штока тормозного цилиндра; - негерметичность тормозного цилиндра; - износ и трещины в предохранительных устройствах Перечень операций: Осмотреть тормозную рычажную передачу. Проверить наличие шайб, шплинтов в соединениях тормозной рычажной передачи, надежность затяжки и стопорения валиков болтов и гаек. Проверить наличие, целостность и положение страховочных тросов, состояние тормозных колодок, их крепление и положение относительно бандажа, регулировку передачи. Трещины в тягах, поперечинах, подвесках, колодках не допускаются. Тормозные колодки с толщиной менее 20 мм заменить. Изношенные шайбы и шплинты заменить. Прослабление предохранительных тросиков должно быть в пределах 20-25 мм. После замены тормозных колодок или нарушения контрольных размеров тормозной рычажной передачи произвести ее регулировку. Проверить состояние чек тормозных колодок, правильность их установки. Зазор между бандажом и тормозной колодкой должен быть в пределах 5-15 мм, разница зазоров между бандажом и концами колодки - не более 5 мм. Выход штока тормозного цилиндра должен быть в пределах 75-100 мм Инструменты. Молоток ГОСТ 2310-77; линейка металлическая 0-150 ГОСТ 427-75. 4.5 Подвеска тягового двигателя Подвеска тягового двигателя представлена на рисунке 4.4  1, 3, 10 – планка; 2 – болт; 4 – подвеска; 5 – диск; 6 – шайба; 7 – валик; 8, 9 – втулка; 11 – гайка; 12 – кронштейн Рисунок 4.4 - Подвеска тягового двигателя: Дефекты: - выпучивание резины за габариты расточек в металлических дисках; - наличие масла на поверхностях резиновых шайб; - трещины в подвеске; - ослабление болтов, крепящих кронштейн и предохранительные упоры к остову ТЭД; - ослабление гайки подвески Перечень операций: Осмотреть подвеску тягового двигателя. Проверить состояние резиновых шайб, подвесок, дисков, кронштейнов, надежность крепления подвесок к раме тележки, кронштейна к остову двигателя, дисков на подвеске, предохранительных упоров на остове двигателя. Трещины на подвеске, выпучивание резины за габариты расточек в металлических дисках, наличие масла на поверхности резиновых шайб не допускаются. Ослабление гайки подвески, болтов, крепящих кронштейн и предохранительные упоры к остову тягового двигателя не допускается. Инструменты. Молоток ГОСТ 2310-77; переносная лампа. 4.6 Зубчатая передача Зубчатая передача представлена на рисунке 4.5. Дефекты: - трещины в корпусе кожуха, течь масла по уплотнениям; - ослабление крепления болтов; - недостаточное количество масла.  1- скоба; 2- верхняя половина; 3- кронштейн; 4- нижняя половина; 5- маслоуказатель; 6- болт; 7-масленка; 8- лючок; 9- болт; 10- крышка-сапун. Рисунок 4.5 - Зубчатая передача электровоза 2ЭС5К Перечень операций. Проверить кожуха зубчатой передачи на отсутствие трещин и течи смазки по уплотнениям. Осмотреть состояние заправочных горловин, масломерных устройств, деталей крепления кожухов. Проверить надежность затяжки болтов крепления кожухов к остову тягового двигателя и болтов, стягивающих половины кожуха. Проверить плотность прилегания крышек масленок и исправность масломерных устройств. Допускаются незначительные подтеки смазки по уплотнениям, по разъему и горловинам кожухов, не ухудшающие работоспособность зубчатой передачи. Ослабленные болты крепления кожухов зубчатой передачи подтянуть моментом 0,9-1 кНм (90-100 кгсм). Неисправные кожухи зубчатой передачи, детали крепления кожухов и крышек масленок, указатели уровня масла , крышки масленок отремонтировать или заменить новыми. Проверить уровень смазки в кожухах зубчатой передачи, при необходимости довести уровень смазки до нормы.Уровень смазки проверять по мерному щупу, находящемуся в пробке заливочного отверстия [5]. Инструменты. Ключ моментный; переносная лампа. 4.7 Моторно-осевой подшипник Моторно-осевой подшипник представлен на рисунке 4.6.  1, 2 – вкладыши; 3 – букса; 4 – прокладки; 5 – указатель уровня масла; 6, 7 – трубки; 8 – шпонка. Рисунок 4.6 – Моторно-осевой подшипник: Дефекты: - ослабление крепления болтов; - течь масла, неплотность прилегания крышек; - недостаточное количество масла; - выплавление или выкрашивание баббита. Перечень операций. Проверить простукиванием надежность затяжки болтов крепления букс моторно-осевых подшипников к остову, отсутствие течи масла, плотность прилегания крышек, состояние деталей и войлочных уплотнений крышек, исправность замков. Проверить уровень масла. Проверить через технологическое окно состояние вкладышей моторно-осевых подшипников на отсутствие признаков выплавления или выкрашивания баббита [5]. Измерить температуру нагрева моторно-осевых подшипников. Ослабленные болты подтянуть моментом 0,95-1,05 кНм (95-105 кгсм). Температура нагрева должна быть не более 80оС. При недостаточном уровне смазки, произвести дозаправку моторно-осевых подшипников под давлением. Инструменты. Температурный индикатор ТИ-2; переносная лампа. 4.8 Форсунка песочницы Форсунка песочницы представлена на рисунке 4.7.  1 – корпус; 2 – сопло; 3 – болт; 4 – регулировочный болт; 5 – контргайка; 6 – отверстие; 7 – пробка; 8 – разрыхляющий канал; 9 – горловина; 10 – крышка; 11 – горловина. Рисунок 4.7 – Конструкция форсунки песочницы: Дефекты: - отсутствие пломбы на регулировочном болте. Перечень операций. Проверить состояние и крепление песочных труб и рукавов подсыпки песка, правильность расположения их наконечников относительно бандажей и рельсов, отсутствие трещин в кронштейнах песочных труб. Засоренные трубы и форсунки песочниц прочистить. Проверить исправность сеток песочных бункеров, крышек и их запорных устройств. Засоренные сетки очистить. Бункера полностью заполняются песком. Ослабшие болты подтянуть, при необходимости положение песочных труб отрегулировать. Расстояние от наконечника песочной трубы до головки рельса должно быть 30 – 50 мм, от бандажа колесной пары – 15-35 мм. Наконечник должен быть направлен в точку касания колеса с рельсом. Убедиться в наличии пломб на регулировочных болтах форсунок подачи песка. При отсутствии пломб отрегулировать подачу песка в пределах не более 1500 г/мин под первую по ходу колесную пару и 900 г/мин под последующие колесные пары и опломбировать регулировочный болт форсунки. Проверить правильность расположения форсунок относительно гребня бандажа колесной пары. Осмотреть подходящие трубки. Убедиться в их целостности и отсутствии касания о гребень колесной пары. Течи по соединениям устранить. Проверить подачу смазки на гребни колесных пар из обеих кабин. Баки заправить смазкой. Вершина форсунки должна находится на расстоянии 23 – 28 мм от гребня и 20 – 23 мм от бандажа колесной пары и быть направлена в точку на расстоянии 10 мм от основания гребня. При необходимости отрегулировать положение форсунки [5]. Инструменты. Молоток ГОСТ 2310-77; линейка металлическая 0-150 ГОСТ 427-75 или шаблон для проверки высоты песочных труб; переносная лампа, весы, мешки для проверки подачи песка; переносная лампа, заправочный агрегат для заправки смазки ПУМА-МГ. |