Востановление и упрочнение. 1. Экологические аспекты ремонтного производства автомобилей. Пути их решения

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

|

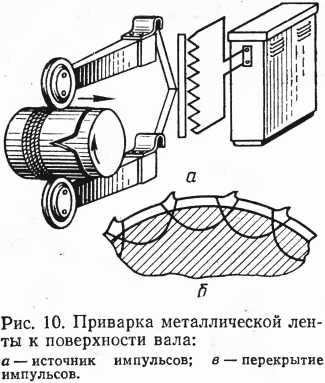

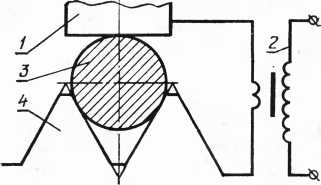

Направление действующей силы Вытяжку и растяжку используют для увеличения длины деталей (тяг, штанг, шатунов, рычагов и др.) за счет уменьшения их поперечного сечения. Раздачу применяют для увеличения наружных размеров полых деталей за счет увеличения их внутренних размеров. Она характеризуется совпадением направления деформирующей силы с направлением деформации .После нее наружный диаметр детали должен быть равен номинальному диаметру с учетом припуска на механическую обработку. Так восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные цилиндрические поверхности труб полуосей и др. В зависимости от износа и пластических свойств металла детали раздают без нагрева или с нагревом. Если деталь закалена или цементирована, то перед раздачей ее подвергают отжигу или высокому отпуску. При холодной раздаче высота уменьшается не намного, а при горячей — значительно больше. Если деталь раздавали в горячем состоянии или перед этим подвергали отжигу или отпуску, то после раздачи ее следует закалить и отпустить, а затем проверить твердость. Обжатие применяют для уменьшения внутренних размеров полых деталей за счет уменьшения наружных. Обжатием восстанавливают втулки из цветных металлов, отверстия в проушинах рулевых сошек, рычагах поворотных цапф, зубчатые муфты с изношенными проушинами под пальцы и др. Такое восстановление проводят под давлением в специальным приспособлении в холодном состоянии или при нагреве деталей. Одной из разновидностей обжатия является термопластическое обжатие Вдавливание представляет собой одновременную осадку и раздачу, так как деформирующая сила Р направлена под углом к направлению деформации S. Длина детали не изменяется. Вдавливанием ремонтируют изношенные боковые поверхности шлицев, шаровых пальцев, зубьев шестерен, нагревая их в специальных штампах и используя ролики, клинья и др. Накатку применяют для увеличения наружного или уменьшения внутреннего диаметра деталей вытеснением металла отдельных участков рабочей поверхности. Направление деформирующей силы Р противоположно требуемой деформации S.Деталь устанавливают в патроне или центрах токарно-винторезного станка, а оправку с зубчатым роликом - на суппорте станка вместо резца. Необходимо получать поверхность с высокой несущей способностью при минимальном уменьшении площади опорной поверхности. Поднятый металл (гребешок) в поперечном сечении должен иметь форму трапеции, а не треугольника. Высота подъема металла на сторону не должна превышать 0,2 мм, а уменьшение опорной поверхности - 50%. Этим способом можно восстанавливать посадочные места (подшипников на валах и в корпусных деталях) при небольших на них нагрузках, а также вкладыши перед нанесением антифрикционного слоя или пластмассы. Электромеханическая обработка - разновидность восстановления деталей пластическим деформированием. Деталь устанавливают в центры токарно-винторезного станка, а на суппорте закрепляют твердосплавную пластину . Правку применяют при потере деталями своей первоначальной формы вследствие деформаций изгиба, скручивания и коробления. Правят коленчатые и распределительные валы, шатуны, балки мостов, детали рам статическим или динамическим нагружением и наклепом. Правка наклепом. Сущность правки наклепом состоит в том, что при ударах пневматическим молотком с закругленным бойком или ручным молотком со сферическим бойком по поверхности детали создаются напряжения сжатия, которые ее выпрямляют. Размер участков для наклепа и глубину наклепанного слоя определяют опытным путем в зависимости от степени изгиба, формы и размеров детали. 47.Основные критерии и порядок выбора рационального способа восстановления. К настоящему времени разработано большое количество методик по обоснованию способов восстановления изношенных деталей. Способ восстановления деталей должен выбираться в результате последовательного применения трех критериев: технологического (критерия применимости), технического (критерия долговечности) и технико-экономического (обобщенного критерия). Методика выбора рационального способа восстановления деталей состоит из трех этапов. Первый этап - выбор способов восстановления но технологическому критерию. Многочисленность технологических процессов восстановления, обеспечивающих надежную работу деталей машин, объясняется разнообразием производственных условий и дефектов, для устранения которых эти способы применяются. Па первом этапе рассматривают различные способы восстановления и выбирают те, которые удовлетворяют необходимому значению коэффициента. По технологическому критерию выбор способов производят на основании возможности их применения для устранения дефекта заданной детали с учетом величины и характера износа, материала детали и ее конструктивных особенностей. По этому критерию назначают практически все возможные способы, которые могут быть применены для устранения данного дефекта. Критерий применимости учитывает, с одной стороны, особенности восстановления поверхности конкретной детали, с другой - технологические возможности соответствующих способов. Он не оценивается количественно и относится к категории качественных. Поэтому его используют интуитивно, с учетом накопленного опыта применения тех или иных способов. Однако не все способы восстановления деталей равноценны. Так, при использовании способа ремонтных размеров усложняется система снабжения технической документацией, возникает необходимость создания больших запасов деталей различной номенклатуры. Многократное использование данного способа приводит к снижению запасов прочности деталей, уменьшению их износостойкости, поскольку постепенно снимается упрочненный поверхностный слой металла. При использовании способа дополнительных деталей значительно увеличиваются затраты на восстановление изделия, поэтому иногда этот метод экономически неэффективен, например, для восстановления деталей, имеющих незначительные износы. Простой и экономичный способ восстановления деталей пластической деформацией имеет ограниченную область применения и часто не может быть использован для восстановления конкретных изделий в связи со специфическими особенностями их конструкции. Автоматическая наплавка под флюсом сопровождается сильным разогревом деталей и их глубоким проплавлением. Ее рекомендуют при восстановлении крупногабаритных деталей диаметром более 50 мм. Для восстановления деталей малых размеров служит вибродуговая наплавка. Однако необходимо учитывать значительное снижение их усталостной прочности. Малый разогрев деталей наблюдается при восстановлении деталей электрометаллизацией, а также в случае применения клеевых соединений. Но электрометаллизационные покрытия непригодны для деталей, испытывающих ударные нагрузки, а полимерные материалы характеризуются сравнительно невысокой теплопроводностью при значительном коэффициенте линейного расширения. У покрытий, получаемых электролитическим хромированием, высокая износостойкость в абразивной среде, но их толщина ограничена до 0,3 мм. Если последняя превышает указанное значение, хром будет отслаиваться вследствие значительных внутренних напряжений. Благодаря анализу конструктивных особенностей и условий эксплуатации деталей, их износов, а также технологических возможностей известных способов восстановления можно выбрать необходимый из них. С помощью технологического критерия выявляют лишь перечень возможных для данной детали способов восстановления. Решение, принятое на его основе, следует считать предварительным. По отдельным поверхностям типовых деталей существуют десятки технологически приемлемых способов восстановления, обеспечивающих различные ресурс и стоимость. Предварительный выбор возможных способов восстановления деталей зависит от их характеристики, материала детали и термообработки; конфигурации, размера и массы детали; наличия баз для восстановления и последующей обработки; шероховатости поверхности; видов дефектов и износов; сочетания дефектов на одной детали; кратности восстановления и запаса на ремонт. В основу представленной классификации положено деление деталей по видам материалов, из которых они изготовлены, и их физико-механическим свойствам. Для получения указанных параметров на практике применяют методы ускоренных лабораторно-стендовых испытаний на надежность. Чтобы получитьдостоверную информацию, проводят: • сравнительные испытания деталей и соединений при одинаковых режимах нагружения, скоростях относительного скольжения, температурах рабочих поверхностей и смазочных материалах; • эксплуатационные проверки новых и восстановленных деталей. Критерий долговечности оценивает технические возможности деталей, восстановленных каждым из намеченных по технологическому критерию способов, т.е. данный критерий оценивает эксплуатационные свойства детали в зависимости от способа ее восстановления. При этом оценка производится по износостойкости восстановленной поверхности, усталостной прочности (выносливости), сцепляемости нанесенных покрытий и микротвердости. При оценке технической осуществимости используются следующие критерии: • металлы и сплавы, к которым применим способ восстановления; • вид поверхностей и их предельные размеры, где применим данный способ; • минимальная и максимальная толщина покрытия, наносимого различными способами. Для предварительного выбора способов восстановления изношенных деталей необходимо учитывать их служебные характеристики (твердость и шероховатость наносимого слоя металла) и производственные характеристики (удельную себестоимость восстановления деталей тем или иным способом; производительность способов восстановления; уровень капитальных вложений для реализации способов восстановления; универсальность способов восстановления; экологические требования и требования техники безопасности). Техническая применимость способов восстановления определяется последовательным сравнением характеристик различных способов с характеристиками восстанавливаемых деталей. Производственная применимость способов восстановления определяется аналогичным путем в тех случаях, когда в качестве исходных данных заданы количественные ограничения. По результатам оценки из числа назначенных исключаются те способы восстановления, которые не обеспечивают выполнения технических требований на восстановленную деталь хотя бы по одному из приведенных технических критериев. Таким образом, решение рассматриваемой задачи должно сводиться к проведению следующих этапов: • анализа условий работы детали и ее износа с характеристикой возможных способов восстановления и их доступности; • оценки рабочих поверхностей детали с точки зрения износа, теплостойкости, окисляемости, внутренней напряженности, макро- и микроструктуры, твердости, сопротивляемости, усталости и обрабатываемости; • выполнения ускоренных стендовых испытаний детали; • оценки выбранных способов восстановления детали. В дополнение к рассмотренным этапам необходимо изучать организационные и технологические вопросы восстановления деталей в их совокупности. Кроме того, при обосновании организационных форм необходимо учитывать номенклатуру восстанавливаемых деталей, число деталей каждого наименования, технологическую однородность и кратность ресурса деталей и межремонтного ресурса агрегата или машины, существующую сеть ремонтных предприятий, расстояние до пункта восстановления, вид транспорта и загрузку оборудования.Если установлено, что требуемому значению коэффициента долговечности для данной детали соответствуют два или несколько способов восстановления, то на третьем этапе оценка способов восстановления производится по технико-экономическому критерию, позволяющему принять окончательное решение о выборе рационального способа устранения дефекта детали. Данный критерий отражает технический уровень применяемой технологии и связывает экономи ческий показатель восстановления детали с ее долговечностью. Для оценки различных способов по данному критерию рассматривают следующие отношения: Определение численного значения технико-экономического критерия сводится к расчету себестоимости восстановления детали (Св) и установлению коэффициента долговечности (Кд). При этом рациональным способом восстановления деталей считается способ с наименьшим значением критерия (К 7 у—>min). Себестоимость восстановления деталей связана с коэффициентом долговечности, т.е. при равных долговечностях новой и восстановленной деталей рациональность применения любого из способов будет зависеть только от себестоимости восстановления. Чем меньше коэффициент долговечности деталей, тем ниже должна быть себестоимость их восстановления, и наоборот: при коэффициентах долговечности, больших единицы (что бывает весьма редко), рациональными могут оказаться способы восстановления с высокой себестоимостью. При использовании второго критерия следует учитывать не только долговечность восстанавливаемой детали, но и то, в какой мере выбранный способ обеспечивает долговечность сборочной единицы. Обычно при определении технико-экономического критерия используют любое значение Кд, которое обеспечивает применение того или другого способа восстановления. В то же время здесь есть некоторые особенности. Во-первых, ресурс восстановленной детали надо сравнивать не с ресурсом новой детали, а с межремонтным ресурсом агрегата, в который входит деталь. Поэтому и коэффициент долговечности необходимо определять не по отношению к ресурсу новой детали, а по отношению к межремонтному ресурсу агрегата. При этом затраты на восстановление деталей предлагается относить не к их ресурсу, а к ресурсу агрегата в целом. Кроме того, за коэффициент долговечности следует принимать только целую его часть (I; 2; 3 и т.д.), если деталь не лимитирует ресурс агрегата и не является легкосъемной. Если же деталь лимитирует ресурс афегата или легко может быть заменена, то необходимо учитывать любое повышение коэффициента долговечности, в том числе и дробную (1,2; 1,6 и т.д.). Во-вторых, очень часто коэффициент долговечности устанавливают путем лабораторных или стендовых испытаний деталей на износостойкость, усталостную прочность и сцепляемость покрытия, т.е. факторы, от которых зависят показатели долговечности. При этом коэффициент долговечности определяют как произведение коэффициентов износостойкости, сценляемости и выносливости, что не всегда верно, т.к. чаще всего одно или два из этих свойств лимитируют ресурс детали, а не все сразу. Если даже на ресурс детали влияют два или три свойства, то необходимо за коэффициент долговечности принимать наименьшее значение из них. Изложенная методика выбора рациональных способов восстановления является упрощенной и допустимой в учебных целях. В действительности при выборе рационального способа восстановления деталей машин необходимо рассматривать отношение удельных затрат (а не себестоимости) к коэффициенту долговечности, принимать значение коэффициента долговечности с учетом обеспечения кратности ресурса восстановленной детали по отношению к межремонтному ресурсу узла, в который входит данная деталь, и учитывать затра ты и эффективность использования материалов и энергии. В современных условиях при оценке существующих или разрабатываемых технологий наряду с основными производственными показателями необходимо учитывать их влияние на окружающую среду, расход материальных и энергетических ресурсов, затраты на мероприятия по обеспечению экологической безопасности. 48. Ремонт стальных деталей ручной дуговой сваркой и наплавкой. Выбор электродов. Сварочное оборудование. Дуговая сварка относится к сварке плавлением с помощью электрической дуги. Сварочная (электрическая) дуга - электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих в состав электродных покрытий, флюсов и т. д. В зависимости от схемы подвода сварочного тока, условий горения сварочной дуги и других признаков различают сварочные дуги следующих видов: дуга прямого действия, горит между электродом и свариваемым металлома дуга косвенного действия, когда она горит между двумя электродами, а свариваемый металл не включен в электрическую цепь дуга между двумя плавящимися электродами и свариваемым изделием сжатая дуга. Дуговую сварку классифицируют следующим образом: по степени механизации - ручная, механизированная и автоматизированная; по роду тока - постоянный, переменный и пульсирующий; по состоянию дуги - свободная и сжатая; по числу дуг - одно - и многодуговая; по полярности сварочного тока - прямая и обратная; по виду электрода - плавящийся (металлический), неплавящийся (угольный, вольфрамовый и др.). Для возбуждения дугового разряда и получения начальной ионизации обычно два электрода или электрод и деталь сводят до соприкосновения, а затем быстро разводят. Ток между электродами проходит через мелкие неровности на торцах и разогревает их до расплавления. При быстром разведении электродов расплавляемые мостики растягиваются и сужаются. В результате этого при высокой температуре паров металла наступает ионизация промежутка и возникает дуговой разряд. Металлы и сплавы в зависимости от наличия полиморфного превращения и величины его объемного эффекта делятся на три группы: 1. С большим объемом этого превращения. 2. С малым объемом. 3. Без полиморфных превращений. При сварке материалов первых двух групп наиболее существенные изменения свойств и структуры ммуг происходить вследствие как полиморфных превращений или эвтектоидного распада, так и образования пересыщенных твердых растворов (старение закаленных высокотемпературных фаз, отпуск мартенсита). Однако если в первой группе из-за высокого объемного эффекта полиморфного превращения ведущим в формировании структуры и свойств, как правило, является мартенситное превращение, то для второй группы - кристаллизация, эвтектоидный распад и старение закаленных высокотемпературных фаз. При сварке материалов третьей группы главную роль играют процессы кристаллизации (особенно эвтектической), рекристаллизации и старения.Общей для материалов второй и третьей групп является невозможность исправления грубой кристаллической структуры металла шва и рекристаллиза- ционной структуры околошовной зоны путем последующей термообработки из-^а малого объемного эффекта полиморфного превращения или вообще по причине отсутствия фазовой перекристаллизации. К материалам с большим объемным эффектом полиморфного превращения относятся стали перлитного и мартенситного классов, а также сплавы циркония и олова. Малоуглеродистые строительные низколегированные стали применяются после прокатки. Они хорошо свариваются всеми видами сварки, не подвержены существенной закалке при сварке, поэтому после сварки не подлежат термической обработке. Среднеуглеродистые стали удовлетворительно свариваются всеми видами сварки, за исключением газовой. Изделия сложной формы с толщиной стенок менее 15 мм сваривают с предварительным подогревом до 200 °С. механических свойств в различных участках соединений. Для крупногабаритных деталей структура и механические свойства материала регулируются целиком в процессе сварки. Режимы сварки. Диаметр электрода выбирают в зависимости от толщины восстанавливаемой детали. При сварке деталей толщиной до 4 мм его диаметр принимают равным толщине восстанавливаемой детали. 49.Электролитическое нанесение металлов, сущность процесса. Способы нанесения покрытий. Соли, кислоты и щелочи при растворении в воде распадаются на отдельные частицы или группы частиц, несущие положительные и отрицательные 'заряды. Частицы называются ионами, а раствор - электролитом. Устройства, в которых за счет внешней электрической энергии совершаются химические превращения веществ, называются электролизерами или электролитическими (гальваническими) ваннами. Если в наполненную электролитом гальваническую ванну на некотором расстоянии друг от друга поместить два токопроводяших электрода и от внешнего источника тока подать на эти электроды определенную разность потенциалов, то в межэлектродном пространстве начнется перенос диссоциированных частиц. Электрод, присоединенный к положительному полюсу источника тока, называется анодом, а к отрицательному - катодом. В результате воздействия электрического поля разноименно заряженные ионы перемещаются - часть к катоду (катионы), часть к аноду (анионы). Катионами обычно являются ионы металлов и водорода, анионами - кислотные остатки. Приближаясь к катоду, ионы металла, например железа, при определенном потенциале присоединяют к себе электроны и превращаются в атомы железа, которые оседают на поверхности. Одновременно на катоде происходит разряд ионов водорода, образовавшиеся атомы частично поглощаются металлическим покрытием, а частично рекомбинируются в молекулы и удаляются с поверхности катода. Применяя в качестве катода предварительно очищенные и подготовленные к покрытию изделия или изношенные детали машин, на их поверхность можно, таким образом, наносить ровные, износостойкие слои железа, хрома или других металлов. Количественная связь между прошедшим через границу электрод - электролит электричеством и количеством прореагировавшего (осевшего на электроде, растворившегося на аноде, выделившегося в газообразном виде) вещества была установлена М. Фарадеем в 1833 - 1834 гг. и выражается законами, носящими его имя. Согласно второму закону Фарадея, массы различных веществ, прореагировавших на электроде (катоде или аноде) при прохождении через различные электролиты одного и того же количества электричества, пропорциональны химическим эквивалентам этих веществ. Известно, что эквивалентная масса численно равна атомной массе, деленной на валентность. Эквивалентная масса, выраженная в граммах, называется грамм-эквивалентом. В процессе электролитического выделения металла из раствора значение рН, как правило, изменяется. Для поддержания постоянства этого показателя иногда в электролит вводят буферирующие вещества, которые способны вызывать образование новых ионов водорода или связывать вновь возникающие ионы. Это способствует получению осадков металла с одинаковыми по толщине свойствами. Гальванические покрытия имеют следующие области применения при восстановлении деталей: • наращивание и повышение износостойкости поверхностей (хром, железо, никель, медь); • придание защитно-декоративных (хром, никель, медь, цинк, кадмий, олово, свинец) и антифрикционных свойств (железо, медь, цинк, олово); • защиту от цементации (медь); • повышение теплостойкости (хром); • придание поверхностному слою специальных свойств - электро- и теплопроводности и др. (медь и др.); • улучшение прирабатываемое™ трущихся поверхностей (железо, хром, медь, цинк, свинец, олово). Основная область применения гальванических покрытий в ремонтномпроизводстве - восстановление многочисленных деталей с небольшим износом,но с высокими требованиями к износостойкости, твердости и сплошности покрытия и прочности его соединения с основой. Учитывают, что 65% деталей ремонтного фонда имеют износ на сторону 0,14 мм. Гальванические покрытия наносят на восстанавливаемые поверхности клапанов, поршневых пальцев, шатунов, отверстий под подшипники в корпусных деталях и др. Процесс нанесения гальванических покрытий обеспечивает: • сохранение структуры материала детали за счет отсутствия нагрева; • высокую износостойкость и твердость покрытий; • равномерную их толщину; • возможность получения покрытий с заданными, изменяющимися определенным образом по их толщине физико-механическими свойствами; • большое количество одновременно восстанавливаемых деталей и возможность автоматизации; • использование недефицитных материалов. Однако скорость нанесения покрытий низкая (гальванический процесс самый длительный по сравнению с другими процессами нанесения покрытий).Процесс многооперационный и сопровождается расходом воды и загрязнением сточных вод ионами тяжелых металлов. Способ требует совершенствования в направлениях повышения производительности и уменьшения затрат на материалы. Наряду с этим одновременная обработка большого количества деталей в одной ванне значительно снижает штучную себестоимость нанесения покрытий, что выгодно отличает этот процесс от других способов восстановления деталей. В ремонтном производстве нашли применение следующие гальванические процессы: железнение, хромирование, цинкование, кадмирование, никелирование и др. Наибольшее распространение получили первые три процесса. В свою очередь первые два процесса обеспечивают получение износостойких покрытий, а цинкование - как износостойких, так и защитных покрытий. Цинк гарантирует надежную катодную защиту стальных изделий. 50. Восстановление деталей электроконтактной приваркой ленты, проволоки, порошков. Способы восстановления деталей электродуговой наплавкой под флюсом, в защитных газах, вибродуговой наплавкой и другие, широко распространенные в ремонтной практике, имеют ряд существенных недостатков, особенно в случае восстановления деталей с малыми износами. Большинство таких деталей выбраковывают при износе посадочных мест не более 0,3 мм, а толщина наплавляемого слоя составляет 1...2 мм. При этом основная часть наплавленного металла затем снимается при механической обработке. Способы электродуговой наплавки также влекут за собой значительный нагрев и деформацию деталей. Одно из перспективных направлений восстановления деталей с малыми износом и — применение электроконтактной сварки. Сущность процесса восстановления электроконтактной сваркой заключается в приварке мощными импульсами тока к поверхностям деталей стальной ленты, порошка или проволоки. В сварной точке, полученной от действия импульса тока, происходит расплавление металлов ленты и детали. Металл ленты в этом случае расплавляется не по всей ее толщине, а лишь в тонком поверхностном слое в месте контакта детали и ленты. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока, перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядков, так и между рядками достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей. С целью уменьшения нагрева детали и улучшения закалки приваренного слоя в зону сварки подают охлаждающую жидкость. Аналогично могут быть приварены к поверхностям различной формы и другие токопроводящие материалы: проволока, порошки металлов, сочетания порошковых материалов с лентой и т. п. Р  егулируемые импульсы сварочного тока могут быть получены путем использования прерывателей, применяемых в контактных сварочных машинах, а также конденсаторных источников питания. Способ восстановления деталей контактным электроимпульсным покрытием нашел наибольшее применение для восстановления посадочных мест валов, наружных цилиндрических поверхностей деталей, а также отверстий в чугунных и стальных деталях типа стаканов подшипников и других деталей, в том числе корпусных. егулируемые импульсы сварочного тока могут быть получены путем использования прерывателей, применяемых в контактных сварочных машинах, а также конденсаторных источников питания. Способ восстановления деталей контактным электроимпульсным покрытием нашел наибольшее применение для восстановления посадочных мест валов, наружных цилиндрических поверхностей деталей, а также отверстий в чугунных и стальных деталях типа стаканов подшипников и других деталей, в том числе корпусных.Способ электроконтактной приварки металлического слоя нашел применение для восстановления резьбовых участков валов, штуцеров и подобных деталей. В связи с тем, что детали с наружной резьбой в большинстве случаев имеют небольшие размеры (от 14 до 30 мм), восстановление их существующими способами осложняется сильным нагревом. Кроме того, твердость наплавленного слоя не должна быть высокой. В наплавленном слое недопустимы неоднородность структуры, неметаллические включения, поры, так как при нарезании трудно получить качественную резьбу. Способ восстановления наружной резьбы контактной сваркой основан на использовании сварочного тока для нагрева присадочной проволоки и детали и формировании сварного шва под давлением. При этом присадочную проволоку укладывают во впадины резьбы и зажимают проволоку и деталь между электродами сварочной машины. После включения сварочного трансформатора ток, проходя через место контакта проволоки с деталью, нагревает контактируемые поверхности до сварочной температуры. Благодаря сжатию электродов присадочная проволока полностью заполняет впадину между витками и сваривается с его боковыми гранями, образуя сварные соединения. Диаметр проволоки подбирают так, чтобы при нагреве и осадке проволока полностью заполняла впадину между витками и при этом оставался припуск на последующую механическую обработку. Наилучшие результаты достигаются в том случае, если диаметр присадочной проволоки или равен шагу резьбы, или больше его на 5 ... 10%. Д  ля повышения износостойкости восстановленных деталей перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов. Приварку твердых сплавов производят двумя способами. ля повышения износостойкости восстановленных деталей перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов. Приварку твердых сплавов производят двумя способами.1 — электрод; 2 — сварочный трансформатор; 3— присадочная проволока; 4 — витки резьбы. В первом случае порошок самотеком подается из бункера непосредственно на деталь и тут же приваривается импульсами тока. Во втором случае порошковый твердый сплав предварительно закрепляется с помощью клея на стальной ленте. Затем ленту с нанесенным на нее порошком приваривают к поверхности детали. В процессе приварки металл детали и ленты в точках контакта от нагрева размягчается и сплавляется. Твердые частицы под действием давления, приложенного к электродам, внедряются в поверхность ленты и детали. Таким образом, на поверхности детали образуется армированный упроченный слой, имеющий высокую износостойкость. Приварка порошковых твердых сплавов целесообразна для восстановления и упрочнения быстроизнашивающихся деталей, таких, как оси качения, цапфы, оси сателлитов и др. При электроконтактной сварке распространение нагрева происходит на малую глубину, при сохранении неизменности химического состава металла, так как сварка завершается преимущественно в твердой фазе. Кроме того, при контактной сварке не требуются флюс и газы для защиты от вредного влияния воздуха. Также может быть использован метал, который повторно переплавляется. Материалы. Большое влияние на механические свойства покрытий (твердость и прочность сварного соединения) оказывает материал стальной ленты. Материал ленты следует подбирать с учетом твердости восстанавливаемых деталей, которая может быть различной в зависимости от назначения детали. Твердость приваренного слоя зависит от содержания углерода м материале ленты. С увеличением содержания углерода твердость повышается. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты. Оптимальным считают тот материал, который обеспечивает твердость приваренного слоя в соответствии с требованиями чертежа детали. 51.Виды, методы и система ремонта автомобилей. |