|

ТКМ шпоры. 1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

61 При назначении режимов резания определяют скорость резания, подачу и глубину резания.

Скоростью резания vназывают расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Если главное движение вращательное (точение), то скорость резания, м/мин: v = (π*Dзаг*n)/1000, где Dзаг – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту. Если главное движение возвратно–поступательное, а скорости рабочего и холостого ходов различны, то скорость резания, м/мин:

v= (L*m*(k+ 1))/1000, где L– расчетная длина хода инструмента, мм; т – ходов инструмента в минуту; k–коэффициент, отношение скоростей рабочего и холостого ходов.

Подачей sназывают путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот, либо один ход заготовки или инструмента. Подача имеет размерность: мм/об – для точения и сверления; мм/дв. ход – для строгания и шлифования.

Глубиной резания tназывают расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания задают на каждый рабочий ход инструмента относительно обрабатываемой поверхности. При точении цилиндрической поверхности глубину резания определяют как полу разность диаметров до и после обработки: t = (Dзаг– d)/2, где d– диаметр обработанной поверхности заготовки, мм.

К параметрам процесса резания относят основное (технологическое) время обработки, время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки. При токарной обработке цилиндрической поверхности основное время Т0, мин, равно: Т0= (L*i)/(n*sпр), где L= l + l1 + l2– путь режущего инструмента относительно заготовки в направлении подачи; l – длина обработанной поверхности, мм; l1– t*cfg φ – величина врезания резца, мм; φ – главный угол в плане токарного резца; l2 = 1…3 – выход резца (перебег), мм; i– число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку.

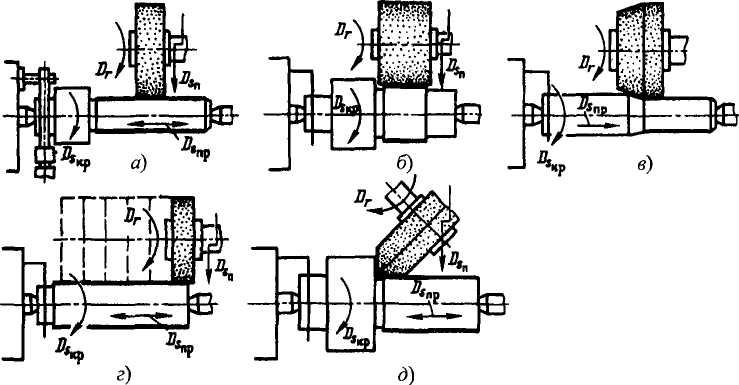

62 К параметрам режима резания при фрезеровании относят скорость резания v, подачу s, глубину резания t, ширину фрезерования В. Скорость резания, т. е. окружная скорость вращения фрезы, м/мин, v = (π*D*n)/1000, где D– диаметр фрезы, мм; п – частота вращения фрезы, об/мин. Подача – величина перемещения обрабатываемой заготовки в минуту (sм, мм/мин) за время углового поворота фрезы на один зуб (sz, мм/зуб) или за время одного оборота фрезы (s0, мм/об). sм = s0*n = sz*z*n, где г — число зубьев фрезы. Глубина резания t(мм) и ширина фрезерования В (мм).

|

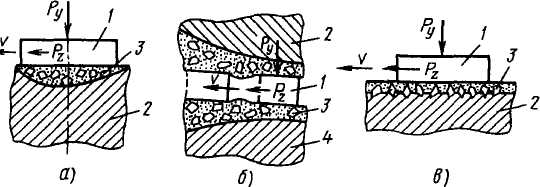

63 Фрезерование – один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой. Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенность процесса фрезерования – прерывистость резания каждым зубом фрезы. При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы. Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами: 1) против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы; 2) по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают.

64 Горизонтально- и вертикально-фрезерный станок: на этих станках обрабатывают горизонтальные, вертикальные, наклонные плоскости и скосы, комбинированные поверхности, уступы и прямоугольные пазы, фасонные, шпоночные и клиновые пазы, фасонные поверхности. А также фрезерование цилиндрических зубчатых колёс. Продольно-фрезерный станок: На продольно-фрезерных станках фрезеруют поверхности заготовок большой массы и размеров (типа станин, корпусов, коробок передач, рамных конструкций и т. п.) торцовыми и концевыми фрезами. Продольно-фрезерные станки строят одностоечными и двухстоечными с длиной стола 1250–12 000 мм и шириной 400–5000 мм. Фрезерный станок непрерывного действия: На фрезерных станках непрерывного действия фрезеруют плоские поверхности при обработке больших партий заготовок по методу непрерывного торцового фрезерования. Их подразделяют на карусельно-фрезерные и барабанно-фрезерные. Копировально-фрезерный станок: На копировально-фрезерных станках обрабатывают фасонные поверхности сложного профиля. Различают контурное и объемное копировальное фрезерование. Контурное фрезерование применяют для получения плоских фасонных поверхностей замкнутого криволинейного контура с прямолинейной образующей (например, плоских кулачков, шаблонов и т.п.). Объемное фрезерование применяют для получения объемных фасонных поверхностей (например, лопаток турбин, пресс-форм и т.п.).

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические, торцовые, дисковые, концевые, угловые, шпоночные, фасонные. Фрезы изготовляют цельнымиили сборными. Режущие кромки могут быть прямымиили винтовыми. Фрезы имеют остроконечнуюили затылованную форму зуба. Цельные фрезы изготовляют из инструментальных сталей. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически.

|

65 Сверление – распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками. Сверла по конструкции и назначению подразделяют на спиральные, центровочные и специальные. Наиболее распространенный для сверления и рассверливания инструмент – спиральное сверло, состоящее из рабочей части, шейки, хвостовикаи лапки. В рабочей частиразличают режущуюи направляющую части с винтовыми канавками. Шейка соединяет рабочую часть сверла с хвостовиком. Хвостовикнеобходим для установки сверла в шпинделе станка. Лапкаслужит упором при выбивании сверла из отверстия шпинделя. Сверло имеет две главные режущие кромки, образованные пересечением переднихи задних поверхностей и выполняющие основную работу резания; поперечную режущую кромку(перемычку) и две вспомогательные режущие кромки. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки, обеспечивающие направление сверла при резании.

Геометрические параметры сверла определяют условия его работы. Передний угол γ измеряют в главной секущей плоскости, перпендикулярной к главной режущей кромке. Задний угол α измеряют в плоскости, параллельной оси сверла. Передний и задний углы в различных точках главной режущей кромки различны. У наружной поверхности сверла угол γнаибольший, а угол α наименьший; ближе к оси – наоборот. Угол при вершине сверла 2φ измеряют между главными режущими кромками; его значение различно в зависимости от обрабатываемого материала. Угол наклона поперечной режущей кромки ψ измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси сверла. Угол наклона винтовой канавки ω измеряют по наружному диаметру. С увеличением угла ω увеличивается передний угол γ при этом облегчается процесс резания и улучшается выход стружки.

66 Сверление – распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Вертикально-сверильный станок: на сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенковакие, нарезание резьбы и обработку сложных отверстий.

Радиально-сверильный станок: на радиально-сверлильных станках обрабатывают отверстия, расположенные на значительном расстоянии друг от друга, в крупногабаритных и большой массы заготовках. Эти станки в отличие от вертикально-сверлильных обеспечивают (без изменения положения заготовки) совмещение осей режущего инструмента и обрабатываемых отверстий перемещением шпиндельной головки.

Агрегатный станок: На агрегатных станках заготовки одновременно обрабатывают несколькими инструментами. На агрегатных станках наряду со сверлением растачивают отверстия, фрезеруют поверхности и т. д. Агрегатные станки – это преимущественно станки-полуавтоматы, и их часто встраивают в автоматические линии. Они обеспечивают высокую производительность, стабильную точность обработки и допускают многократное использование нормализованных деталей и узлов при перекомпоновке станка на выпуск нового изделия.

За скорость резания (м/мин) при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла: v = (π*D*n)/1000, где D– наружный диаметр сверла, мм; п – частота вращения сверла, об/мин.

Подача sB (мм/об) равна осевому перемещению сверла за один оборот.

За глубину резания t(мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла: t =D/2, а при рассверливании t = (D– d)/2, где d– диаметр обрабатываемого отверстия, мм.

|

67 Зенкерами обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Режущая часть выполняет основную работу резания. Калибрующая часть служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности. По виду обрабатываемых отверстий зенкеры делят на цилиндрические, конические и торцовые. Зенкеры бывают цельные с коническим хвостовикоми насадные.

Развертками окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические и коническиеразвертки. Развертки имеют 6 – 12 главных режущих кромок, расположенных на режущей части с направляющим конусом. Калибрующая частьнаправляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности. По конструкции крепления развертки делят на хвостовые и насадные.

68 Протягивание – высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают многолезвийным режущим инструментом – протяжкой – при его поступательном движении относительно неподвижной заготовки (главное движение). Метод протягивания заключается в том, что каждый зуб протяжки срезает с обрабатываемой поверхности стружку небольшой толщины. Это возможно потому, что размер каждого последующего зуба протяжки больше предыдущего. Обработанная поверхность характеризуется малой шероховатостью.

Протяжки: по характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными – полузамкнутые и открытые поверхности различного профиля. По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими, выглаживающими и деформирующими. В первом случае зубья имеют режущие кромки, в двух последних – скругленные, работающие по методу пластического деформирования. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

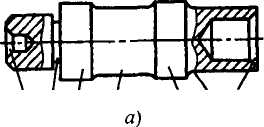

Элементы круглой протяжки: замковая часть (хвостовик) l1служит для закрепления протяжки в патроне тянущего устройства станка; шейка l2 – для соединения замковой части с передней направляющей частью; передняя направляющая часть l3 вместе с направляющим конусом – для центрирования обрабатываемой заготовки в начале резания. Режущая часть l4состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска. Калибрующая часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости. Задняя направляющая часть l6служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружкоделительные канавки.

Скорость резания при протягивании – это скорость поступательного движения vпротяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно v= 8…15 м/мин. Подача при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки; szявляется одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01…0,2 мм/зуб.

|

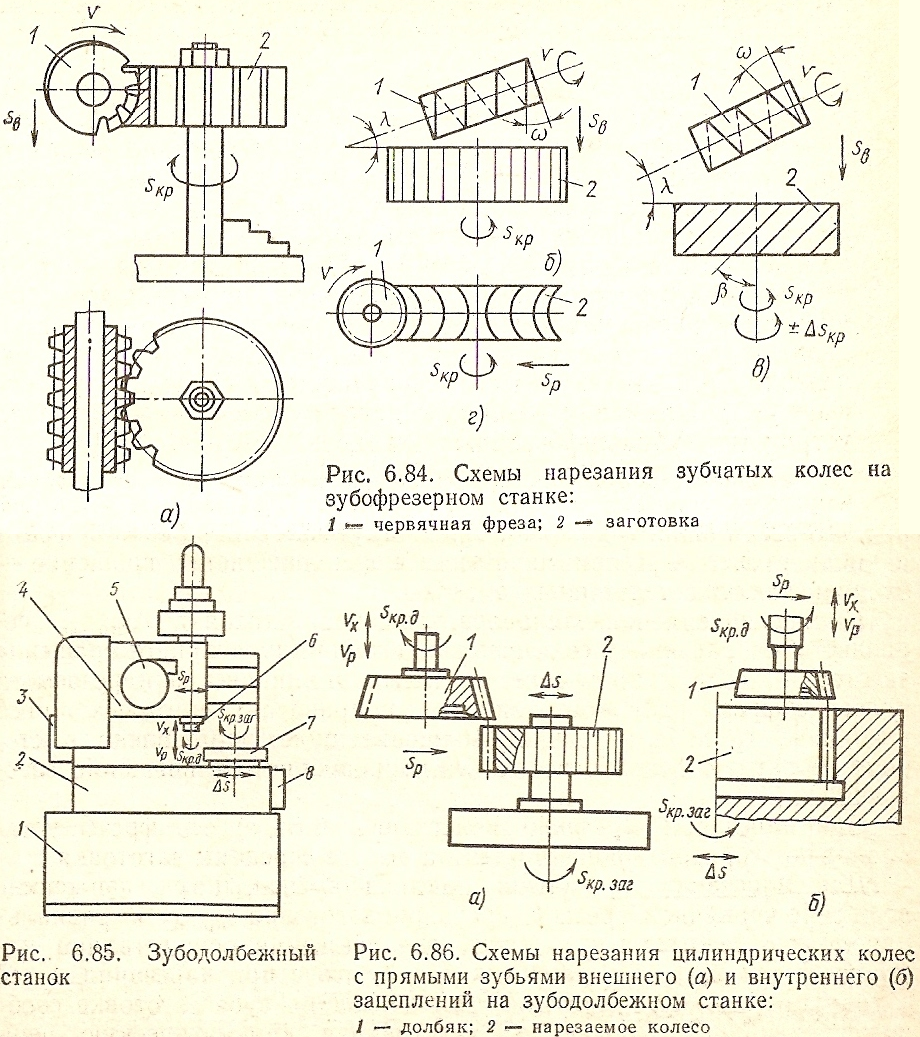

69 На зубообрабатывающих станках выполняют обработку фасонных поверхностей различного профиля, равномерно расположенных по окружности, однако преимущественно обрабатывают фасонные поверхности эвольвентного профиля, используемые для профилирования боковых поверхностей зубьев зубчатых колес. Различают два метода получения фасонных профилей, равномерно расположенных по окружности: копирование и обкатку (огибание). Копирование – метод, основанный на профилировании, например, зубьев фасонным инструментом, профиль режущей части которого соответствует профилю впадины нарезаемого зубчатого колеса. В процессе фрезерования впадины между зубьями колеса сообщают фрезе главное вращательное движение, а заготовке – продольную подачу. По окончании фрезерования одной впадины стол отводят в исходное положение и заготовку поворачивают на 1/z части оборота (z – число зубьев нарезаемого зубчатого колеса). Концевыми фрезами нарезают зубчатые колеса больших модулей и шевронные колеса. При использовании инструмента с различным профилем режущей части можно получать детали любого фасонного профиля, равномерно расположенного по окружности. Метод копирования не обеспечивает высокой точности и имеет сравнительно низкую производительность. Обкатка – метод, основанный на зацеплении зубчатой пары: режущего инструмента и заготовки. Различные положения режущих кромок относительно формируемого профиля зубьев на заготовке получают в результате кинематически согласованных вращательных движений инструмента и заготовки на зуборезном станке. Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Нарезание зубчатых колес этим методом получило преимущественное распространение вследствие высокой производительности и значительной точности обработки. Наиболее широко применяют нарезание зубчатых колес методом обкатки на зубофрезерных, зубодолбежных и зубострогальных станках.

Червячная модульная фрезапредставляет собой винт с прорезанными перпендикулярно к виткам канавками. В результате этого на червяке образуются режущие зубья, расположенные по винтовой линии. Профиль зуба фрезы в нормальном сечении имеет трапецеидальную форму и представляет собой зуб рейки с задним α и передним γ углами заточки. Червячные фрезы изготовляют однозаходными и многозаходыыми. Чем больше число заходов, тем выше производительность фрезы, но ниже точность. Червячными модульными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса. Зуборезный долбякпредставляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с задним α и передним γ углами заточки. Различают два типа долбяков: прямозубые для нарезания цилиндрических колес с прямыми зубьями и косозубые для нарезания цилиндрических колее с косыми зубьями. Зубострогальный резецимеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний γ и задний α углы образуются при установке резца в резцедержателе станка. Эти резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями.

Основные типы зуборезных станков: зубофрезерный станок, зубодолбёжный станок, зубостругальный станок.

|

70

|

71 ОТДЕЛОЧНАЯ ОБРАБОТКА ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС

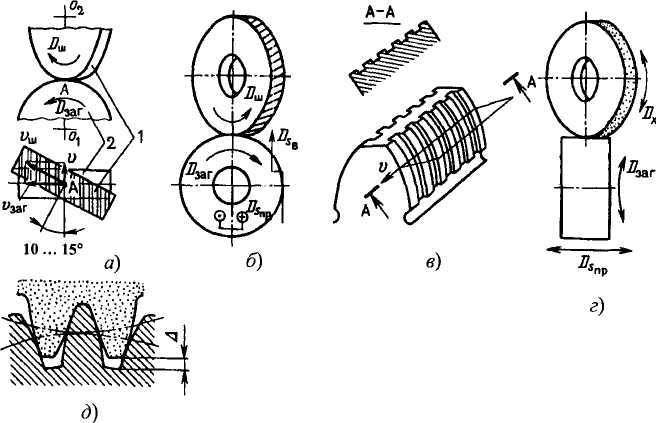

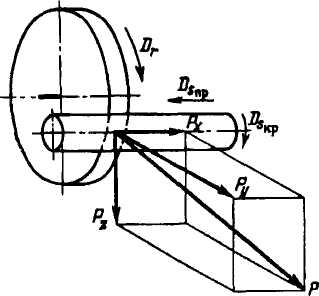

В процессе нарезания зубчатых колес на поверхностях зубьев возникают погрешности профиля, появляется неточность шага зубьев и др. Для уменьшения или ликвидации погрешностей зубья дополнительно обрабатывают. Отделочную обработку для зубьев незакаленных колес называют шевингованием. Предварительно нарезанное прямозубое или косозубое колесо 2 плотно зацепляется с инструментом / (рис. 6.100, а). Скрещивание их осей обязательно. Обработка состоит в срезании (соскабливании) с поверхности зубьев очень тонких волосообразных

Рис. 6.100. Схемы отделочной обработки зубьев зубчатых колес

стружек, благодаря чему погрешности исправляются, зубчатые колеса становятся более точными, значительно сокращается шум при их работе.

Отделку проводят специальным металлическим инструментом - шевером (рис. 6.100, б). Угол скрещивания осей чаще всего составляет 10 ... 15°. При шевинговании инструмент и заготовка воспроизводят зацепление винтовой пары. Кроме этого, зубчатое колесо перемещается возвратно-поступательно и после каждого двойного хода подается в радиальном направлении

На закаленных зубчатых колесах погрешности боковых поверхностей зубьев удаляют хонтгованием (если припуск на обработку не превышает 0,01 ... 0,03 мм на толщину зуба). Процесс хонингования заключается в совместной обкатке заготовки и абразивного инструмента, имеющего форму зубчатого колеса. Оси заготовки и инструмента скрещиваются под углом 15 ... 18°.Абразивные зерна хона обрабатывают боковые стороны зубьев заготовки (рис. 6.100, д).

Хонингуемые прямозубые или косозубые цилиндрические колеса вращаются в плотном зацеплении с хоном. Зубчатое колесо кроме вращения совершает возвратно-поступательное движение вдоль оси. Направление вращения пары изменяется при каждом двойном ходе.

При изготовлении хонов в качестве абразива используют карбид кремния или электрокорунд. Необходима лишь периодическая правка хона по его наружной поверхности, чтобы поддерживать требуемый зазор (рис. 6.100, д).

Значительные погрешности зубчатых колес, возникшие после термической обработки, исправляют методом зубо-шлифовании. Этот метод отделки обеспечивает получение высокой точности с малой шероховатостью поверхности зубьев и может быть использован при обработке цилиндрических и конических зубчатых колес.

|

71п Шлифование зубьев цилиндрических колес возможно копированием и обкаткой. Эвольвентный профиль зуба воспроизводится абразивными кругами, имеющими профиль впадин обрабатываемого колеса.

Для выполнения процесса шлифования методом обкатки осуществляют не только все движения указанной пары, находящейся в зацеплении, но и движения, необходимые для процесса резания. Движения резания и деления обеспечивает специальное устройство зубошлифовальных станков.

Результаты, получаемые при обработке зубчатых колес зубошлифованием, могут быть улучшены зубопритиркой. С ее помощью можно получать поверхности высокого качества, увеличивать плавность хода и долговечность работы зубчатой пары. Такой метод отделки применяют для закаленных зубчатых колес.

Притиры выполняют в виде зубчатых колес. В зацеплении в результате давления между зубьями притира и обрабатываемого колеса мелкозернистый абразив в смеси с маслом внедряется в более мягкую поверхность притира. При зубопритирке происходит искусственное изнашивание материала колеса в соответствии с профилем зуба притира.

В ходе обработки притир и колесо, находящиеся в зацеплении, совершают воз-

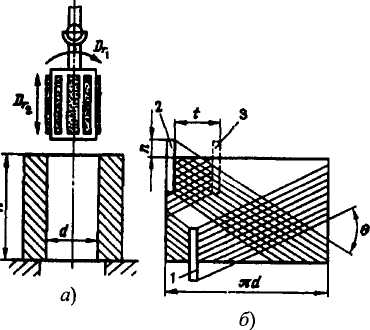

вратно-поступательное движение. Наибольшее распространение получили схемы обработки тремя притирами. Максимальный припуск, удаляемый притиркой, не должен превышать 0,05 мм.6. ХОНИНГОВАНИЕХонингование применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей.

Поверхность неподвижной заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно-поступательно вдоль оси обрабатываемого цилиндрического отверстия (рис. 6.94, а). Соотношение скоростей указанных движений составляет 1,5 ... 10 и определяет условия резания.

При сочетании движений на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин - следов перемещения абразивных зерен. Угол 0 пересечения этих следов зависит от соотношения скоростей.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков должно контролироваться.Хонингованием исправляют погрешности формы от предыдущей обработки

в виде отклонений от круглости, цилиндричности и т.п., если общая толщина снимаемого слоя не превышает 0,01 ... 0,2 мм. Погрешности расположения оси отверстия (например, отклонения от прямолинейности) этим методом уменьшаются менее интенсивно, так как режущий инструмент самоустанавливается по отверстию.

Различают предварительное и чистовое хонингование. Предварительное хонингование используют для исправления погрешностей предыдущей обработки, а чистовое для получения малой шероховатости поверхности.

|

71пп Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Все шире применяют алмазное хонингование.

Хонингование проводят при обильном охлаждении зоны резания смазочно-охлаждающими жидкостями - керосином, смесью керосина (80 ... 90 %) и веретенного масла (10 ... 20 %), а также водно-мыльными эмульсиями.

Наибольшее распространение хонингование получило в автотракторной и авиационной промышленности. Система ЧПУ позволяет встроить процесс хонингования в гибкое производство (рис. 6.95). 5. ПРИТИРКА ПОВЕРХНОСТЕЙПоверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров.

Эти отклонения могут быть устранены притиркой (абразивной доводкой). Таким методом могут быть обеспечены шероховатость поверхности до Кг = 0,05 ... 0,01 мкм, отклонения размеров и формы обработанных поверхностей до 0,05 ... 0,3 мкм. Доводка может быть осуществлена вручную и механическим способом.

По сравнению с ручной доводкой механическая абразивная доводка позволяет повысить производительность в 2 ... 6 раз, и при этом обеспечивается стабильность выходных - эксплуатационных характеристик деталей агрегатов и машин (гидравлической, пневматической и топливной аппаратуры, зубчатых колес, шариков и колец подшипников качения и др.), выходных параметров кремниевых подложек, кварцевых кристаллических элементов, керамических опор гидроприборов и др.

Доводка конических поверхностей осуществляется коническим притиром.

Процесс осуществляется с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче обрабатываемого материала. Паста или порошок внедряется в поверхность притира и удерживается ею, но так, что при относительном движении каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент.

Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются. Процесс абразивной доводки является сложным процессом удаления припуска. Микронеровности сглаживаются за счет совокупного химико-механического воздействия на поверхность заготовки.

|

71ппп В качестве абразива для притирочной смеси используют порошок электрокорунда, карбидов кремния и бора, оксиды хрома и железа и др.

Материалами притиров являются серый чугун, бронза, красная медь, дерево. В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин.

Рис. 6.93 А. Схемы взаимодействия заготовок с притирами 2, 4 через абразивную прослойку 3 при односторонней (а) и двусторонней (б) доводках незакрепленными и закрепленными зернами (в)

Физической основой абразивной доводки является абразивное разрушение материалов заготовок и притиров. Абразивные зерна при доводке самопроизвольно распределяются по поверхности притира и находятся либо в незакрепленном состоянии (в составе паст или суспензий), либо в поверхностном слое притира в закрепленном состоянии (в составе абразивного или алмазного круга).

Абразивные зерна в зависимости от степени их подвижности (закрепленности) работают по двум схемам: либо в условиях упругопластического деформирования или микрорезания при непрерывном контакте с поверхностными слоями заготовКи. При доводке незакрепленными зернами доведенная поверхность приобретает кратерообраз-ный характер вследствие образования выколоток.

Для выполнения операций доводки применяют доводочные станки однодис-ковые или двухдисковые. Технологический процесс доводки, выбор режимов и условий процесса доводки приведены в справочной и специальной литературе.

|

72 . ХАРАКТЕРИСТИКА МЕТОДА ШЛИФОВАНИЯ Шлифованием называют процессы обработки заготовок резанием режущим инструментом, рабочая часть которого содержит частицы абразивного материала. Такой режущий инструмент называют абразивным. Измельченный абразивный материал (абразивные зерна), твердость которого превышает твердость обрабатываемого материала и который способен в измельченном состоянии осуществлять обработку резанием, называют шлифовальным. Различают алмазные, эльборовые, электрокорундовые, карбидкремниевые и другие абразивные инструменты (шлифовальные круги). Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. Шлифовальные крути срезают стружки на очень больших скоростях - от 30 м/с и выше (порядка 125 м/с). Процесс резания каждым зерном осуществляется почти мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость.

Абразивные зерна могут также оказывать на заготовку существенное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиг одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала обработанная поверхность упрочняется.

Тепловое и силовое воздействия на обработанную поверхность приводят к структурным превращениям, изменениям физико-механических свойств. Проводят с подачей смазки.

Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью. Для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. С развитием малоотходной технологии доля обработки металлическим инструментом будет уменьшаться, а абразивным - увеличиваться.3. ОСНОВНЫЕ

СХЕМЫ ШЛИФОВАНИЯФормы деталей современных машин представляют собой сочетание наружных и внутренних плоских, круговых цилиндрических и круговых конических поверхностей. Другие поверхности встречаются реже. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 6.79.

Для всех технологических способов шлифовальной обработки главным движением резания является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки необходимо для обеспечения продольной подачи (рис. 6.79, а). Для обработки поверхности на всю ширину заготовка или круг должны иметь движение поперечной подачи. Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и движение подачи на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шпифовании (рис. 6.79, б) движение продольной подачи обеспечивается возвратно-поступательным перемещением заготовки. Вращение заготовки является движением круговой подачи.

В автоматизированных шлифовальных станках цикл работы станка включает периодический вывод круга из зоны шлифования, его автоматическую правку и перемещение круга к изделию на величину снятого при правке слоя абразива.

. АБРАЗИВНЫЕ ИНСТРУМЕНТЫ

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга.

|

72п Зерна абразивных инструментов представляют собой искусственные или природные минералы и кристаллы. Абразивные материалы отличаются высокой твердостью, которая определяется по минералогической шкале. Зерна абразивов разделяют по крупности на группы и номера. Основная характеристика номера зернистости - количество и крупность его основной фракции. Вещество или совокупность веществ, применяемых для закрепления зерен шлифовального материала и наполнителя в абразивном инструменте, называют связкой. Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связке.

Керамическую связку приготовляют из глины,' полевого шпата, кварца и других веществ путем их тонкого измельчения и смешения в определенных пропорциях. Бакелитовая связка состоит в основном из искусственной смолы - бакелита. Вулканитовая связка представляет собой искусственный каучук, подвергнутый вулканизации для превращения его в прочный, твердый эбонит. Под твердостью абразивного инструмента понимается способность связки сопротивляться вырыванию абразивных зерен с рабочей поверхности инструмента под действием внешних сил.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус изготовляют из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5 ... 3 мм. Чаще всего для изготовления таких инструментов используют синтетические алмазы. Удельный вес их применения превышает 80 %. Созданы новые материалы, которые практически не требуют правки и сохраняют свои свойства при нагреве до 1200 °С.

На шлифовальные круги наносят обозначения, называемые маркировкой.

12. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИЯМ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

Для шлифования ступенчатых валов (рис. 6.90, а) предусматривают центровые отверстия, а для шлифования пустотелых валов - установочные фаски. Между шейками вала и торцами из-за непрерывного осыпания зерен круга получается переходная поверхность. В тех случаях,

когда этого нельзя допустить по условиям работы детали, предусматривают технологические канавки для выхода шлифовального круга. Если необходимо оставить переходную поверхность, то на чертеже детали указывают ее максимально возможный радиус. Следует избегать конструирования валов с большой разностью диаметров отдельных участков. Точно обработанные, например, цилиндрические поверхностинеобходимо разделять введением проточек поверхности которых не требуется шлифовать. когда этого нельзя допустить по условиям работы детали, предусматривают технологические канавки для выхода шлифовального круга. Если необходимо оставить переходную поверхность, то на чертеже детали указывают ее максимально возможный радиус. Следует избегать конструирования валов с большой разностью диаметров отдельных участков. Точно обработанные, например, цилиндрические поверхностинеобходимо разделять введением проточек поверхности которых не требуется шлифовать.

Шлифование отверстий малых диаметров связано с трудностями и должно назначаться в исключительных случаях.

Плоские поверхности деталей должны быть расположены перпендикулярно или

параллельно (рис. 6.90, в, ) основанию, на котором закрепляют заготовку. Шлифуемые поверхности желательно располагать в одной плоскости.

|

73 ХАРАКТЕРИСТИКА МЕТОДА ШЛИФОВАНИЯ

Шлифованием называют процессы обработки заготовок резанием режущим инструментом, рабочая часть которого содержит частицы абразивного материала. Такой режущий инструмент называют абразивным. Измельченный абразивный материал (абразивные зерна), твердость которого превышает твердость обрабатываемого материала и который способен в измельченном состоянии осуществлять обработку резанием, называют шлифовальным. различают алмазные, эльборовые, электрокорундовые, карбидкремниевые и другие абразивные инструменты (шлифовальные круги). Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. Шлифовальные крути срезают стружки на очень больших скоростях - от 30 м/с и выше (порядка 125 м/с). Процесс резания каждым зерном осуществляется почти мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может. Абразивные зерна могут также оказывать на заготовку существенное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиг одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала обработанная поверхность упрочняется. Но этот эффект оказывается менее ощутимым, чем при обработке металлическим инструментом.

Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью. Для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. С развитием малоотходной технологии доля обработки металлическим инструментом будет уменьшаться, а абразивным - увеличиваться.

Сведения о выпускаемых шлифовальных материалах, связках и области их применения приведены в справочной литературе.

3. ОСНОВНЫЕ

СХЕМЫ ШЛИФОВАНИЯ

Формы деталей современных машин представляют собой сочетание наружных и внутренних плоских, круговых цилиндрических и круговых конических поверхностей. Другие поверхности встречаются реже. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 6.79.

Для всех технологических способов шлифовальной обработки главным движением резания является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки необходимо для обеспечения продольной подачи (рис. 6.79, а). Для обработки поверхности на всю ширину заготовка или круг должны иметь движение поперечной подачи. Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и движение подачи на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шпифовании (рис. 6.79, б) движение продольной подачи обеспечивается возвратно-поступательным перемещением заготовки. Вращение заготовки является движением круговой подачи.

В автоматизированных шлифовальных станках цикл работы станка включает периодический вывод круга из зоны шлифования, его автоматическую правку и перемещение круга к изделию на величину снятого при правке слоя абразива.

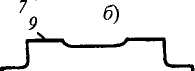

7. ОБРАБОТКА ЗАГОТОВОК НА КРУГЛОШЛИФОВАЛЬНЫХ СТАНКАХ

Конструкция круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Кругло-шлифовальный станок состоит из следующих основных узлов (рис. 6.80). На универсальных станках каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольное движение подачи стола, а процесс шлифования ведется по всей длине заготовки широким шлифовальным кругом с движением поперечной подачи.

Возвратно-поступательное перемещение стола для движения продольной подачи производят с помощью гидроцилиндра и поршняКогда круг износится им

|

73п

Рис. 6.80. Круглошлифовальный станок Рис. 6.80. Круглошлифовальный станок

диаметр его уменьшится, используют другую пару шкивов, и скорость движения резания увеличится.

При шлифовании наружных цилиндрических и конических поверхностей обрабатываемая заготовка может быть установлена в центрах станка, цанге, патроне или специальном приспособлении.

Скорость вращения заготовки при шлифовании в зависимости от ее диаметра назначается от 10 до 50 м/мин, скорость вращения шлифовального круга составляет у многих станков 30 м/с, а при использовании более прочных кругов достигает 50 ... 60 м/с. Продольная, поперечная подачи, глубина резания устанавливаются в зависимости от способов шлифования.

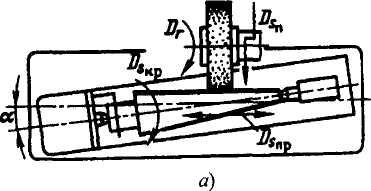

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 6.81).

При шлифовании с продольной подачей (рис. 6.81, а) заготовка вращается равномерно и совершает возвратно-поступательные движения. В конце каждого хода заготовки шлифовальный круг автоматически перемещается на $п, и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали

Рис. 6.81. Схемы обработки на круглошлифовальных станках Рис. 6.81. Схемы обработки на круглошлифовальных станках

|

73пп Производительный способ обработки -врезное шлифование (рис. 6.81, б) - применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

Глубинным шлифованием (рис. 6.81, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 ... 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Движение поперечной подачи отсутствует.

Шлифование уступами (рис. 6.81, г) -это сочетание методов, представленных на рис. 6.81, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с движением подачи Ц, , передвигая периодически стол на

0,8 ... 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с движением продольной подачи й5для зачистки поверхности

при выключенном движении подачи .

При измерении размеров шлифуемых поверхностей приходится останавливать станок, что связано со значительной затратой времени. В современной практике широко используют контрольные устройства, измеряющие размеры обрабатываемых поверхностей в процессе шлифования -активный контроль.

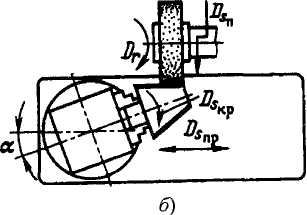

2. РЕЖИМ РЕЗАНИЯ. СИЛЫ РЕЗАНИЯ

Для формообразования любой поверхности методом шлифования необходимы вращательное движение круга и относительное перемещение по одной из координатных осей (рис. 6.77). Перемещения вдоль осей могут быть заменены вращательным движением вокруг оси.

Основные элементы режима резания -скорость главного движения резания, подача и глубина резания. Для рационального ведения процесса шлифования необходимо выбирать их оптимальные значения

Движениями подач являются перемещения заготовки или инструмента вдоль или вокруг координатных осей. Выражения и размерности подач определяются схемами шлифования. Глубина резания (мм) определяется толщиной слоя материала, срезаемого за один проход

Рис. 6.78. Сила резания при шлифовании Рис. 6.78. Сила резания при шлифовании

Оптимальные режимы резания выбирают по справочным данным.

Для расчета элементов шлифовальных станков, конструирования приспособлений для работы на них и оценки точности обработки необходимо знать силы резания.

Мощность электродвигателя, приводящего во вращение шлифовальный круг, кВт,

Шлифование является наиболее распространенным методом уменьшения шероховатости поверхностей. Качественные зависимости высотного параметра шероховатости от режима резания

|

74 АБРАЗИВНО-ЖИДКОСТНАЯ ОТДЕЛКА

Отделка объемно-криволинейных, фасонных поверхностей обычными методами вызывает большие технологические трудности. Метод абразивно-жидкостной отделки позволяет решить задачу сравнительно просто. На обрабатываемую поверхность, имеющую следы предшествующей обработки, подают струи антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 6.92, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности. Интенсивность съема обрабатываемого материала регулируется зернистостью порошка, давлением струи и углом р. Изменяя скорость полета и размер свободных абразивных зерен, можно увеличить степень пластической деформации и шероховатость поверхности.

В качестве абразива часто применяют электрокорунд. В суспензии содержится 30 ... 35 % абразива (по массе).

Наибольший съем металла получается при угле Р = 45°

ОБРАБОТКА ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Методы обработки без снятия стружки все больше применяют для деталей в связи с ужесточением эксплуатационных характеристик машин: высокой производительности, быстроходности, прочности, точности и др. Такой обработке подвергают предварительно подготовленные поверхности.

Если формы заготовок приблизить к формам готовых деталей, то ответственные поверхности можно обрабатывать шлифованием и затем окончательно од ним из методов обработки без снятия стружки. Предоставляется возможность уменьшить количество отходов и упростить обработку.

. ХОНИНГОВАНИЕ Хонингование применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей.

Поверхность неподвижной заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно-поступательно вдоль оси обрабатываемого цилиндрического отверстия

СУПЕРФИНИШ

Суперфинишем в основном уменьшают шероховатость поверхности, оставшуюся от предыдущей обработки. При этом изменяются глубина и вид микронеровностей, обрабатываемые поверхности получают сетчатый рельеф. Поверхность становится чрезвычайно гладкой, что обеспечивает более благоприятные

условия взаимодействия трущихся поверхностей.

Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Для суперфиниша характерно колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5 ... 3) 105 Па и в присутствии смазочного материала малой вязкости.

Процесс характеризуется сравнительно малыми скоростями главного движения резания (0,08 ... 0,2 м/с).

Важную роль играет смазочно-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы (рис. 6.96, 6) прорывают ее и в первую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку.

При обработке сталей лучших результатов достигают при применении брусков из электрокорунда, при обработке чугуна и цветных металлов - из карбида кремния. В большинстве случаев применяют бруски на керамической или бакелитовой связках. Большое влияние на ход процесса оказывает твердость брусков.

. ПРИТИРКА ПОВЕРХНОСТЕЙ

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров.

|

74п Эти отклонения могут быть устранены притиркой (абразивной доводкой). Таким методом могут быть обеспечены шероховатость поверхности до Кг = 0,05 ... 0,01 мкм, отклонения размеров и формы обработанных поверхностей до 0,05 ... 0,3 мкм. Доводка может быть осуществлена вручную и механическим способом.

По сравнению с ручной доводкой механическая абразивная доводка позволяет повысить производительность в 2 ... 6 раз, и при этом обеспечивается стабильность выходных - эксплуатационных характеристик деталей агрегатов и машин (гидравлической, пневматической и топливной аппаратуры, зубчатых колес, шариков и колец подшипников качения и др.), выходных параметров кремниевых подложек, кварцевых кристаллических элементов, керамических опор гидроприборов и д . ПОЛИРОВАНИЕ ЗАГОТОВОК

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на деталях, применяемых для декоративных целей (облицовочные части автомобиля). Для этого используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстро-вращающиеся эластичные (например, фетровые) круги или колеблющиеся щетки. Хорошие результаты дает полирование быстродвижущимися бесконечными абразивными лентами (шкурками).

|

75 ЧИСТОВАЯ ОБРАБОТКА

ПЛАСТИЧЕСКИМ

ДЕФОРМИРОВАНИЕМ

Методы обработки без снятия стружки все больше применяют для деталей в связи с ужесточением эксплуатационных характеристик машин: высокой производительности, быстроходности, прочности, точности и др. Такой обработке подвергают предварительно подготовленные поверхности.

Если формы заготовок приблизить к формам готовых деталей, то ответственные поверхности можно обрабатывать шлифованием и затем окончательно одним из методов обработки без снятия стружки. Предоставляется возможность уменьшить количество отходов и упростить обработку.

Методы обработки основаны на использовании пластических свойств металлов, т.е. способности металлических заготовок принимать остаточные деформации без нарушения целостности металла. Детали становятся менее чувствительными к усталостному разрушению, повышаются их коррозионная стойкость и износостойкость сопряжений, удаляются риски и микротрещины, оставшиеся от предшествующей обработки. В ходе обработки шаровидная форма кристаллитов поверхности металла может измениться, кристаллиты сплющиваются в направлении деформации, образуется упорядоченная структура волокнистого характера. Поверхность заготовки принимает требуемые формы и размеры в результате перераспределения элементарных объемов под воздействием инструмента. Исходный объем заготовки остается постоянным.

В зоне обработки не возникает высокая температура, поэтому в поверхностных слоях фазовые превращения не происходят.

Обработку без снятия стружки выполняют на многих металлорежущих станках и установках, используя специальные инструменты. Созданы также особые станки, на которых наряду с резанием заготовки обрабатывают пластическим деформированием. Методы чистовой обработки используют для всех металлов, способных пластически деформироваться, но наиболее эффективны они для металлов с твердостью до НВ 280.

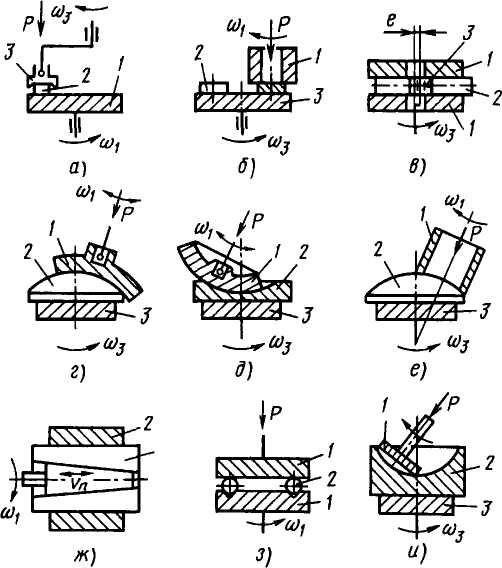

ОБКАТЫВАНИЕ И РАСКАТЫВАНИЕ ПОВЕРХНОСТЕЙ

Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности.

Сущность этих методов состоит в том, что в результате давления поверхностные слои металла, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего сжатия и пластически деформируются. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Обкатывают, как правило, наружные поверхности, а раскатывают внутренние цилиндрические и фасонные поверхности. При обкатывании роликами основными параметрами режима упрочнения являются давление в зоне контакта с роликом, число его проходов, подача и скорость обкатывания. Глубину деформированного слоя определяет давление.

АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ

Малой шероховатости поверхности и ее упрочнения можно достичь алмазным выглаживанием. Сущность этого метода состоит в том, что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый материал, тем меньше радиус скругления рабочей части алмаза.

Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости поверхности, отсутствии переноса на обрабатываемую поверхность посторонних частиц, возможности обработки тонкостенных деталей и деталей сложной конфигурации, простоте конструкции выглаживателей.

Заготовки обрабатывают на станках токарной группы.

Силы прижатия алмаза к обрабатываемой поверхности сравнительно малы и колеблются в интервале 50 ... 300 Н. Процесс выглаживания ведут со смазыванием веретенным маслом.

дорнирование

| |

|

|

Скачать 10.6 Mb.

Скачать 10.6 Mb.