Настольная Книга Управляющего Складом - Джеймс Томпкинс. 1. Проблемы и задачи складского хранения. Складское хранение и товародвижение

Скачать 14.49 Mb. Скачать 14.49 Mb.

|

|

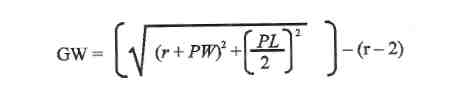

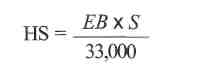

Конвейерные агрегаты Ролики на роликовых конвейерах обычно расположены над верхней частью каркаса конвейера (верхняя установка). Если необходимо защитное ограждение, то оно привинчивается к секциям во время установки. Если в будущем грузы станут шире, то и защитное ограждение можно будет расширить. Можно заказать секции с роликами, расположенными ниже верхней части каркаса (нижняя установка), так что каркас становится защитным ограждением. В этом случае конвейер будет ограничен транспортировкой грузов, которые не шире, чем внутренняя ширина каркаса. Некоторые сочетания длины, ширины, размера роликов и расстояния между роликами стали достаточно стандартными. Они предлагаются по наименьшей стоимости и с очень быстрой доставкой. Самыми распространенными стандартами являются десятифутовые секции с 1,75 или 1,9 дюйма в диаметре роликовыми конвейерами при ширине в 18, 24 и 30 дюймов, с высокой установкой роликов с трех или четырехдюймовым межцентровым расстоянием. Если для продукции или окружения лучше использовать другую ширину подшипников или конвейера или расстояние между роликами, то улучшение работы почти всегда оправдывает дополнительные временные и денежные затраты на этот подгон оборудования под потребителя. Иногда используется конструкция с тремя направляющими, с уголковым или плоским центральным швеллером, и двумя параллельными рядами роликов для поддержки одного груза. Такое расположение дает возможность дифференциального воздействия на два набора роликов, когда груз можно поворачивать вручную или обеспечивается лучшее прохождение поворотов (изгибов). Грузоподъемность роликового конвейера зависит от выбранных компонентов. Большинство изготовителей предлагают схемы, показывающие грузоподъемность распространенных сочетаний роликов, лонжеронов и опор. Чтобы подтвердить грузоподъемность для данного применения, нужно рассмотреть все изделия, предназначенные для транспортировки. Минимум три ролика должны постоянно поддерживать груз; определить расстояние между роликами можно, если вычесть один дюйм от длины груза и разделив полученное число на три. Нужно выбрать ближайшее подходящее стандартное расстояние между роликами. Учитывая неровность дна продукции, полагаем, что только 2/3 роликов под грузом несут на себе весь вес груза. Если нагрузка превосходит указанную грузоподъемность роликов, то необходимо увеличить количество роликов под грузом или выбрать ролики с большей грузоподъемностью. Наконец, учтем опыт других людей. Изделиям с жесткой поверхностью (таким как чугунные и стальные баки) потребуются ролики с межцентровым расстоянием в 12 - 18 дюймов. Деревянным паллетам нужны ролики с межцентровым расстоянием не больше шести - восьми дюймов, а коробкам – от 4,5 до 6 дюймов. В месте для загрузки конвейера может потребоваться больше роликов с усиленными стенками и, возможно, решетка под осями из-за вероятности ударов. Так как ударное воздействие трудно вычислить, предполагаем его в два раза больше обычной нагрузки в местах для загрузки. Грузоподъемность каркаса и опор нужно также подтвердить, ведь кроме временной нагрузки, каркас должен также выдерживать постоянную нагрузку веса роликов, а также свой собственный вес. Как уже говорилось в разделе о дисковых конвейерах, опоры через пять футов увеличивают временную нагрузку в четыре раза с наполовину меньшим отклонением. Опоры Лучше всего устанавливать опоры под каждым стыком секций конвейера. Если в соответствии с таблицей нагрузки на каркас конвейера требуются промежуточные опоры, то добавьте их. Там, где конвейер подвешен под потолком, могут потребоваться горизонтальные перемычки от конвейера к точкам соединения в металлическом каркасе здания. Нужно помнить, что стальные перекрытия большинства промышленных зданий спроектированы только для защиты от дождя, снега, ветра и сейсмических воздействий. Они не предназначены для того, чтобы нести на себе вес конвейерного оборудования. Инженеру-строителю потребуется диаграмма точек нагрузки планируемого конвейера, чтобы определить, как данная система должна быть установлена на выбранном участке. Угол наклона Уклон (угол наклона) гравитационного конвейера – это угол наклона, необходимый для начала движения неподвижного груза и угол наклона, необходимый для поддержания движения. Угол наклона зависит от размера роликов, типа подшипников, веса продукции, поверхности продукции и, в некоторых случаях, окружающей среды. Только опытным путем можно определить необходимый угол наклона. Однако при оценке угла наклона, средний угол наклона для роликового конвейера будет приблизительно V2 дюйма на фут длины конвейера. Угол наклона нужно увеличивать для более легких грузов или продукции с мягкой поверхностью и уменьшать для более тяжелых грузов или изделий с жесткой поверхностью. Когда и тяжелые и легкие грузы смешаны на конвейере, то трудно подобрать угол наклона, обеспечивающий безопасное и надежное движение обоих типов груза. Не должно быть длинных, неконтролируемых гравитационных пролетов при обработке тяжелых грузов. Нужно помнить, что при движении грузы формируют более крупные, тяжелые скопления, которые могут повредить продукцию в конце пролета. Можно использовать устройства управления скоростью и замедлители, но они могут дорого стоить и быть недостаточно эффективными при больших различиях в весе продукции. Роликовые изгибы В роликовых изгибах необходимо обращать внимание на ширину (расстояние) между лонжеронами или защитным ограждением и выдерживанием курса транспортируемой продукцией. Для всех изделий, кроме цилиндрических объектов, требуются дополнительные просветы перед защитным ограждением, чтобы обеспечить прохождение грузов через изгиб (поворот). Обычно желательно иметь суммарный просвет до каркаса или защитного ограждения на два - три дюйма больше ширины груза. Вот формула для определения минимального расстояния между швеллерами каркаса или защитного ограждения:  Где: GW = минимальная ширина защитного ограждения или каркаса (дюймов), r = внутренний радиус изгиба (дюймов), PW = максимальная ширина упаковки (дюймов), PL= максимальная длина упаковки (дюймов). Так как лонжероны на прямых участках должны проходить по касательной к внутреннему и внешнему каркасу изгибов, то это вычисление для изгибов также определяет минимальную ширину прямых участков конвейера. У изгибов обычно такая же общая конструкция, как у прямых участков роликовых конвейеров. Однако необходимо подумать о поддержании данной ориентации груза при прохождении через изгиб. Квадратный груз, расположенный на осевой линии конвейера, заходит в 90˚ изгиб с одним рядом цилиндрических конвейерных роликов. Этот груз выходит из изгиба, все еще находясь на осевой линии, но отклонившись приблизительно на 30˚ влево. Длина окружности внутренней части изгиба меньше, а внешней части изгиба – больше, чем длина окружности на осевой линии. Внешняя часть груза должна передвигаться быстрее, чтобы пройти большее расстояние. Так как цилиндрические ролики приводят к тому, что внутренняя и внешняя часть груза передвигается с одной и той же скоростью, то упаковка вращается относительно осевой линии, выходя из изгиба значительно отклонившись. Иногда это отклонение не имеет значения, как в случае с бочками или другими цилиндрами. Но чаще всего отклонение нежелательно. Лучшим решением будут конические ролики с центром конуса в поворотной точке изгиба. Эти конические ролики устанавливаются в каркасе с осевыми отверстиями на внешнем каркасе расположенными ниже, чем на внутреннем каркасе, чтобы несущая поверхность была горизонтальной. Квадратный груз из предыдущего примера будет передвигаться через этот изгиб и выходить из него с небольшим отклонением или без отклонения, потому что каждая точка на роликовой поверхности движется со скоростью, необходимой для прохождения груза через изгиб. В конических роликовых изгибах без механического привода сопротивление при прохождении изгиба будет несколько больше, чем на прямых участках. Скорость движения после изгиба будет, по крайней мере, наполовину меньше, чем в конце прямого десятифутового участка. Конические ролики очень хорошо работают в приводных роликовых изгибах. Два других варианта обеспечивают достаточно точное выдерживание курса грузом. Дисковые (колесные) изгибы отлично работают с легкими и средними по весу грузами. Дифференциальные изгибы с тремя направляющими используются для широких грузов, таких как паллеты. Внутренний радиус роликового изгиба должен быть больше, чем длина самого длинного перевозимого изделия. Изгибы не должны использоваться для накопления. При переходе от ленточного конвейера к роликовому изгибу используйте прямой участок с роликами в половину длины самого длинного изделия; используйте другую касательную прямую после прохождения изгиба, чтобы изделия могли свободно проходить через изгиб. Когда изгиб располагается после спуска, то используйте между ними прямой участок, по крайней мере, в три длины изделия. Когда ролики в каркасе установлены высоко, то продукция может наползать на каркас при прохождении изгиба, тогда защитное ограждение нужно несколько отодвинуть, чтобы обеспечить просвет. Если эти грузы длиннее, чем внутренний радиус, то они могут несколько отклоняться при прохождении через изгиб. Шариковые передвижные столы Шариковый транспортер – это большого диаметра стальной шарик, расположенный на сферической чаше из меньшего диаметра шариков, поддерживающих нижнюю четверть большого шарика. Стальная цилиндрическая обойма с отверстием удерживает узел в сборе, позволяя верхней четверти большого шарика выступать над обоймой. Большой шарик свободно вращается в любом направлении. Группа шариковых транспортеров, прикрепленных к передвижному столу из полосовой стали, позволяет передвигать или вращать грузы с жесткой поверхностью в любом горизонтальном направлении при легком ручном воздействии. Они могут использоваться как транспортеры с ручным приводом под прямым углом к роликовой конвейерной системе. Шариковый передвижной стол может быть наклонен в соответствии с углом наклона роликового гравитационного конвейера, и даже до 30˚ от горизонтали, хотя преобладает применение с ручным воздействием. Максимальное расстояние между шариками на передвижном столе в обоих направлениях должно равняться минимальному размеру упаковки деленному на 2,5. Сила, необходимая для передвижения продукции на шариковых транспортерах, зависит от веса продукции и состояния поверхности транспортирования. Грузы с жесткой поверхностью легче передвигать, чем грузы с мягкой поверхностью. Необходимая сила обычно будет между 5% и 15% от веса передвигаемого груза. Шариковые транспортеры должны работать без смазки. У них есть небольшое отверстие в нижней части для отвода пыли, которая может в них попасть. Их нельзя смазывать, так как это закупорит пыль внутри, засоряя отверстие и блокируя опорные подшипники. Их также нельзя использовать на грязных или чрезмерно пыльных участках, так как это также закупорит шариковые транспортеры. Шариковые транспортеры также не должны использоваться для перевозки изделий с мокрым, мягким или неравномерным дном, таких как промокшие коробки или пакеты, паллеты, бочки с ободом, корзины, проволочные корзины и т.д. Как правило, поверхность транспортирования на шариковых транспортерах не должна быть окончательно обработанной поверхностью изделия. Шариковые транспортеры могут оставлять дорожки или следы на полированной или покрашенной металлической, пластиковой ламинированной поверхности, мягком дереве и т.д. Конвейер с механическим приводом для обработки упаковок и легких паллет Упаковками в этой главе мы называем транспортабельные изделия, которые можно вручную переносить к конвейеру и от конвейера. В системах распределения, складские упаковки традиционно весят до 70 фунтов или меньше и обрабатываются на конвейерах до 30 дюймов в ширину. Более тяжелые, объемные упаковки считаются нетранспортабельными. Однако в отраслях, специализирующихся на перевозке посылок и грузов, ширина конвейерных систем будет до 36 дюймов, а вес перевозимых упаковок – до 110 фунтов. Конвейеры для упаковок обычно делятся на две категории: ленточные конвейеры и приводные роликовые конвейеры. Так как подавляющее большинство систем по обработке упаковок имеет дело и с распределением готовой продукции, то оборудование для сортировки считается отдельной категорией конвейеров по обработке упаковок. Ленточные конвейеры Ленточные конвейеры – это лучший выбор для транспортировки продукции по длинным, прямым, горизонтальным участкам. Кроме того, ленточный конвейер – это основное средство транспортировки упаковок с одной высоты на другую по наклонной конвейерной дорожке. Ленточный конвейер – это лучший выбор при точном расположении груза на конвейере между считывателем кода и перегрузочным пунктом. Как правило, лента на два - три дюйма уже, чем расстояние между стенками каркаса конвейера. Лента находится или на раздвижных опорах из листовой стали, или на роликовом настиле конвейера. Раздвижные опоры используются для грузов с неровной поверхностью транспортирования, в операциях отбора заказов ящиками, в пунктах загрузки, где ожидается нагрузка, и на участках, где груз на конвейере должен быть особенно устойчивым, например, на сборочной линии или на участке контроля. Лента скользит по раздвижным опорам с высоким коэффициентом трения (20% - 30%), требуется значительно больше мощности, чем на ленточном роликовом настиле. Поэтому, раздвижные опоры обычно не используются для тяжелых грузов или для длинных конвейеров со скоростью, превышающей 100 футов в минуту. Лента на роликовом настиле – это, в действительности, наиболее экономичная конструкция в большинстве случаев. При коэффициенте трения меньше 5%, роликовому настилу требуется меньшая мощность, появляется возможность использования на более длинных конвейерах со скоростью до 150 футов в минуту. С полупрецизионными подшипниками скорость может увеличиваться до 500 футов в минуту или больше. Обычно у роликов высокая установка на каркасе конвейера. Ролики должны быть размещены таким образом, чтобы минимум два ролика всегда были под продукцией. Упаковки, которые выше своей длины, должны иметь, по крайней мере, по три ролики под упаковкой для дополнительной устойчивости. Если расстояние между роликами слишком большое, то более высокие упаковки могут упасть и потерять ориентацию по ходу движения. Возвращающаяся лента также поддерживается роликами, прикрепленными к каркасу конвейера, обычно на опорах через пять или десять футов. Критерии выбора роликов, каркасов и опор будут теми же самыми, которые обсуждались в разделе о роликовых конвейерах, кроме того, что подшипники у роликов должны быть с консистентной смазкой или периодически смазываться. Если нужно снизить шум, то выбирайте подшипники с шариковой обоймой и другими конструкционными свойствами для уменьшения шума. Для скоростей свыше 150 футов в минуту, должны использоваться полупрецизионные подшипники. Для скоростей свыше 250 футов в минуту могут потребоваться высококачественные соосные ролики. За прошедшие годы было разработано много типов лент для разнообразных конвейерных применений. Натяжение ленты, окружающая среда (масло, вода, пар, высокая или низкая температура, химические вещества, продовольствие и т.д.), сопротивление истиранию, и наклонное использование (рельефная обкладка, с перегородками) влияют на проект основной конструкции и несущей поверхности ленты. Обратная сторона ленты может отличаться от несущей поверхности, чтобы соответствовать опорам (поверхность трения для роликового настила, суровое полотно для раздвижных опор, гладкая поверхность для водного или продовольственного окружения). От жесткости ленты зависит диаметр шкивов, необходимое натяжение ленты и мощность, необходимая для ее движения через шкивы. Особое внимание нужно уделить выпуклости обода шкива в соответствии с характеристиками движения некоторых лент, особенно из поливинилхлорида. Если использовать неправильную выпуклость обода шкива, то ленте будет трудно передвигаться. Так как предлагается множество типов лент, то при наличии специальных условий нужно проконсультироваться с поставщиком. Натяжение ленты создается приводным шкивом, когда лента оборачивается вокруг шкива достаточного диаметра и имеется поверхность с достаточным коэффициентом трения и достаточная рабочая поверхность для создания натяжения (первичного натяжения), необходимого для передвижения максимального груза, для которого конвейер спроектирован. Натяжение ленты рассеивается при передвижении временной нагрузки. На входном конце конвейера должно быть оставлено достаточное натяжение ленты (вторичное натяжение), чтобы тянуть возвращающуюся ленту от приводного шкива через ролики к шкиву на «входе», и для поддержания натяжения на самом приводном шкиве. Натяжной шкив сразу же за приводным шкивом помогает ленте поддерживать контакт с приводным шкивом. Остаточное натяжение ленты должно быть достаточным, чтобы лента не соскальзывала с приводного шкива под максимальным грузом. Натяжной шкив рядом с приводным шкивом и другие натяжные шкивы создают и поддерживают это натяжение. Размещение привода зависит от типа конвейера, типа привода и от угла наклона. Обычно привод должен располагаться таким образом, чтобы минимальная часть возвращающейся ленты была под первичным натяжением. Если конвейер движется в одном направлении, то приводной шкив должен быть консольным шкивом на разгрузочной стороне или размещаться на возвращающейся ленте рядом с разгрузочным концом. На понижающемся конвейере с раздвижными опорами привод должен размещаться в нижнем конце при уклоне до 15˚. Но при уклоне больше 15˚ привод должен размещается в верхнем конце. На понижающемся ленточном конвейере с роликовым настилом привод должен быть в верхнем конце. Если конвейер реверсивный, то привод должен быть в центре. Если груз, перевозимый в одном направлении больше, чем груз, перевозимый обратно, то размещаем привод ближе к тому концу, который больше работает. Реверсивным ленточным конвейерам требуется больше заботы во время изготовления и установки, чтобы выдержать соответствие роликов и шкивов. Лента должна быть внимательно изучена, чтобы выявить выпуклости или другие дефекты и проверить, что она прямо сплетена. Реверсивный ленточный конвейер трудно расположить для равно хорошей работы в обоих направлениях, особенно когда несущая ветвь конвейера длиннее 50 футов или короче трехкратной ширины ленты. Приводы в конце конвейера используются на коротких конвейерах, с движением в одну сторону, и для более легких грузов. Приводы в центре конвейера – это лучший выбор для средних или тяжелых грузов и для реверсивного обслуживания. При использовании цепочки из нескольких ленточных конвейеров лучше всего добавлять приблизительно по пять футов в минуту или по 10% от скорости конвейера (ту из двух величин, котороая больше), на каждом следующем конвейере, чтобы облегчить перемещение грузов с одного конвейера на другой. Приводы с регулируемой скоростью используются для получения конвейеров с разнообразными скоростями. Для рабочих циклов с частыми запусками и остановками (больше восьми циклов в минуту) должны использоваться мощные приводы, двигатели и редукторы. Чтобы вычислить эффективное натяжение ленты, используйте формулу: где BP = натяжение ленты, F = трение (5% для роликового настила; 30% для раздвижных опор), L= временная нагрузка (максимальный вес продукции на конвейере), B = вес ленты, R = вес роликов (несущие ролики и возвратные ролики), T= вес груза на хвостовой секции конвейера, O= угол наклона, I= максимальнй вес временной нагрузки на наклоне, D = вес самого тяжелого груза, Эффективное натяжение ленты = EBP = BP x 1,25 ПРИМЕЧАНИЕ: Это дополнительные 25% из-за прогиба ленты и потерь в подшипниках на трение. Для вычисления мощности, необходимой на приводном вале, используйте формулу:  где HS = Мощность на головном вале конвейера, EBP= Эффективное натяжение ленты, S= Скорость конвейера, футов в минуту. Если используется устанавливаемый на валу редукторный электродвигатель, то выберите редукторный электродвигатель с мощностью на «выходном» вале, равной или больше чем HS. Если редукторный электродвигатель соединен с головным валом цепным или ременным приводом, то делите HS на 0,95 из-за потерь мощности на петле приводной цепи. При отключении питания редукторного электродвигателя конвейер может сместиться на значительное расстояние, в зависимости от временной нагрузки, угла наклона, типа редукторного электродвигателя и передаточного числа. Нужно использовать тормоз, когда конвейер имеет наклон или подъем в 10˚ или больше, или когда конвейер используется как ленточный тормоз. Необходимо регулируемое приспособление для натяжения ленты на всех ленточных конвейерах, чтобы компенсировать атмосферные изменения и обычное постепенное растягивание используемой ленты. Наибольшее растяжение происходит в первые три месяца использования. Натяжное приспособление может быть размещено в любом месте вдоль возвращающейся ленты, где возможно безопасное техническое обслуживание, в том числе на самом хвостовом барабане конвейера (заднем шкиве) коротких конвейеров. Лучше всего размещать его сразу же после привода на стороне сбегания ленты. Натяжное приспособление должно иметь достаточную длину хода для увеличения или сокращения длины ленты из-за сезонных атмосферных изменений. У прорезиненных лент она равна 1% от общей длины ленты. На 50-футовом конвейере около 105 футов ленты; поэтому натяжное приспособление должно иметь запас хода, по крайней мере, в шесть дюймов (6 x 2 = 12 дюймов натяжного приспособления). Сезонное растяжение лент из сшитого каркаса ремня или однослойных конвейерных лент близко к 2%. Автоматическое натяжение должно использоваться на всех конвейерах, превосходящих следующие длины: 150 футов для прорезиненных лент, 70 футов для брезентовых лент и 50 футов для хлопчатобумажных лент. Автоматические или гравитационные натяжные приспособления должны всегда использоваться с усиленными лентами и высоким натяжением, для тяжело груженных наклонных конвейеров и там, где есть ежедневные колебания температуры и особенно влажности, чтобы поддерживать эффективное натяжение на приводном шкиве. Натяжение на натяжном приспособлении должно быть в два раза больше, чем требуется на стороне сбегания. Автоматические натяжные приспособления на реверсивных конвейерах – это отдельный случай, где требуется подтверждение проекта изготовителем конвейера. |