Настольная Книга Управляющего Складом - Джеймс Томпкинс. 1. Проблемы и задачи складского хранения. Складское хранение и товародвижение

Скачать 14.49 Mb. Скачать 14.49 Mb.

|

|

Контрольно-управляющие регуляторы Контрольно-управляющая (диспетчерская) система управления – это мозг автоматизированных управляемых транспортных средств. Она предоставляет средства для взаимодействия с центральной системой или другими системами в тем же окружении, или может самостоятельно управлять автоматизированными управляемыми транспортными средствами. Контрольно-управляющая система может выполнять следующие функции и задачи:

Безопасность и средства предупреждения С момента их появления, статистика безопасности применения управляемых транспортных средств является выдающейся, потому что безопасность всегда была на первом месте для разработчиков и покупателей автоматизированных управляемых транспортных средств. Предоставление безотказных средств быстрой остановки транспортного средства при контакте с каким-нибудь объектом при движении было приоритетным еще для первых проектировщиков. Решением проблемы стал предохранительный амортизатор, установленный впереди каждого транспортного средства, вызывающий резкую остановку при прикосновении к нему. Расстояние, необходимое для этого типа остановки, зависит от скорости транспортного средства, суммарной подвижной колесной нагрузки и сцепления тормозных колес и пола. Не всегда возможно остановить транспортное средство в пределах расстояния между каркасом транспортного средства и амортизатором (бампером), которое обычно от 6 до 18 дюймов. Тяжелые грузы на легких транспортных средствах дают максимальную длину торможения, а тормозные колеса могут проскальзывать. Конкретные изготовители транспортных средств – это лучший источник информации о тормозных системах. Типы предохранительных амортизаторов:

У транспортных средств, перевозящих грузы и вперед и назад, есть амортизаторы и спереди и сзади. Звуковые и оптические инфракрасные устройства используются для обнаружения объектов впереди. Они дополняют предохранительные амортизаторы, обнаруживая объекты перед амортизатором и вызывая уменьшение скорости или остановку до их контакта с бампером. Они являются направленными и регулируемыми, и уменьшают необходимость в амортизаторах с быстрой остановкой. Большие кнопки аварийного останова с грибовидной головкой доступны с обеих сторон транспортного средства. Предупредительный световой сигнал активируется всегда, когда транспортное средство работает в автоматическом режиме. Он обычно красный или оранжевый и может вращаться или мерцать. Транспортные средства автоматически останавливаются при потере управляющего сигнала. Звучат автомобильные гудки, и уменьшается скорость транспортного средства на поворотах и перекрестках. Различные варианты звуковых сигналов могут использоваться при реверсном движении. Контролируется скорость при движении вниз по склону, чтобы транспортное средство не вышло из-под управления. Звуковые сигналы при движении транспортных средств и в ручном и в автоматическом режиме – это эффективное предупредительное средство в шумных местах. Регуляторы противопожарных дверей останавливают приближающееся транспортное средство, когда противопожарные двери закрыты. Регуляторы дверей, которые автоматически открываются и закрываются, остановят прибывающее транспортное средство, если дверь не открыта. Регуляторы дорожного движения предотвращают столкновения и аварии в системах с множеством транспортных средств. Планирование системы Цели системы Первый шаг в планировании системы состоит в том, чтобы определить цели системы. Сперва собирается основная информация, такая как, сколько, чего и куда перемещается и какие характеристики у груза.  Затем рассматриваем деятельность с грузами. Сколько грузов перемещается к конкретному пункту загрузки и от него, и в какие временные сроки? Как быстро должна реагировать система, чтобы соответствовать требованиям по отбору и доставке грузов? Эта стадия сбора информации является самой трудной частью планирования системы, но это ключевой элемент в формулировании целей системы и нахождении необходимого варианта применения автоматизированных управляемых транспортных средств. Должны быть определены тип и высота пунктов загрузки. Есть ли здесь свобода выбора, или пункты загрузки уже существуют? Находятся ли грузы на полу, на полках, на бесприводных или приводных конвейерах? Перемещаются ли грузы вручную или автоматически? Если автоматически, то что будет источником информации для программирования мест назначения? Если это еще не известно, то должно быть принято решение, как получать эту информацию и как использовать ее в регуляторах системы. Возможно, эта информация есть на главной ЭВМ. Компьютерное управление без необходимой информации невозможно. Не забудьте про операторов как источник информации, даже если перемещение грузов автоматическое. Кнопки вызова, работающие в ручном режиме, и автоматические переключатели обнаружения груза на пунктах отбора и отгрузки могут предоставить центральному контроллеру ценную информацию о движении грузов. Есть ли здесь другие системы обработки материалов, которые нужно интегрировать при перемещении грузов и взаимодействии с устройствами управления, например, автоматизированные системы по размещению и перемещению, конвейерные системы или роботизированные операции? Чертеж размещения оборудования на участке должен быть в наличии ко времени начала планирования системы. Здесь должны быть отображены: размещение и ширина проходов и все пункты отбора и отгрузки. Масштаб должен быть достаточным, чтобы чертежи было легко читать. Теперь нужно обнаружить проблемные участки и слишком узкие проходы, которые могут помещать движению транспортных средств. Если здание уже существует, то эти условия изменить достаточно трудно. Сейчас может быть создан предварительный маршрут движения транспортных средств, проходящий через все пункты отбора и отгрузки, указанные на схеме. Нужно определить и отметить направление движения. Теперь этот маршрут можно проверить с помощью моделирования, чтобы определить, есть ли здесь слабые места и, при необходимости, откорректировать их. Моделирование – это ценный инструмент, помогающий в проектировании размещения оборудования и оценке системы. Имеющиеся сейчас данные и схема размещения оборудования должны быть достаточными для постановки целей системы. В них отражается то, что должно быть выполнено при перемещении грузов и управлении этим движением. Выбор транспортных средств Будет ли система лучше работать при перемещении материалов отдельными грузами или множественными грузами или партиями (тягачи и трейлеры)? Если ответ – тягачи и трейлеры, то выбор основывается на необходимом тяговом усилии. Если ответ – отдельные или множественные грузы, или паллеты или лотки на транспортных средствах для штучных грузов или транспортных средствах с вилочным захватом, то решение основывается на высоте перемещения грузов. Паллеты, отбираемые на уровне пола, и доставляемые к конвейеру или складским стеллажам с автоматической погрузкой и разгрузкой и дистанционным программированием транспортных средств могут прекрасно обрабатываться транспортными средствами с вилочным захватом. Транспортные средства с подъемными платформами – это хороший выбор для отбора паллет с пунктов отбора и отгрузки, например, из автоматизированных систем по размещению и перемещению и доставки их к другим пунктам с той же высотой и конструкцией. Если ответ – лотки или небольшие грузы, то они, как правило, обрабатываются по два за раз транспортными средствами с подающим механизмом. Эти транспортные средства могут взаимодействовать с пассивными и активными пунктами отбора и отгрузки. Определяем количество необходимых транспортных средств В простых системах с одинарной петлей направляющей дорожки, очень легко вычислить необходимое количество транспортных средств. Например: Длина направляющей дорожки = 2000 футов Количество грузов = 40 / час Пусть транспортные средства для штучных грузов могут постоянно обрабатывать по два груза за раз. Поездка туда и обратно состоит из автоматической загрузки двух грузов за раз и прохождении всей петли. Ниже приводится время, необходимое транспортному средству для одной поездки туда и обратно: Загрузка, 15 секунд на два груза 15 секунд Разгрузка, 15 секунд на два груза 15 секунд Время движения, 2000 футов/200 футов в минуту 10 минут Добавляем 20% на задержки, управление дорожным движением 2 минуты Суммарное время на поездку туда и обратно 12 минут 30 секунд Перевозится грузов на одном транспортном средстве в час: 60 минут /12 минут 30 секунд х 2 груза за поездку = 9,6 Необходимое количество транспортных средств: 40 грузов в час / 9,6 грузов на одном транспортном средстве в час = 4,16 В этом случае используем пять транспортных средств. Округление подсчитанного количества транспортных средств в сторону большего числа увеличивает возможности транспортных средств в системе. Это компенсирует периодические всплески активности, хотя в более крупных системах, нужно подумать о добавлении запасных транспортных средств. В реальности мало таких простых систем как в данном примере. Когда маршруты движения транспортных средств становятся более сложными, становится труднее подсчитать расстояние, пройденное при поездке туда и обратно. В этом случае нужно разработать матричную таблицу. В этом подробном анализе должны быть представлены следующие данные:

Этот метод может стать тяжелым испытанием при анализе больших сложных систем. В таком случае больше подойдут моделирование и имитация. С помощью моделирования можно определить необходимое количество транспортных средств и протестировать пропускную способность системы после того как проект был закончен. Возможные «узкие места» могут быть обнаружены и устранены. Есть также практическое ограничение количества транспортных средств, которые могут работать в системе до того как она станет перенасыщенной ими. На некоторых маршрутах более интенсивное движение, чем на других, и об этом нужно помнить. Поэтому нужно предложить альтернативные маршруты, чтобы сгладить пики и спады в перемещении грузов. Можно протестировать изменения в размещении оборудования в целях сокращения времени движения; должны быть оценены также процедуры загрузки и разгрузки и скорость транспортных средств. Также рассмотрим любое ручное вмешательство, так как оно может неопределенным способом повлиять на систему. Затраты на моделирование, во многих случаях, помогают сэкономить на транспортных средствах и сокращают стоимость системы. Другие элементы, на которые нужно обратить внимание при планировании системы:

Полы, их тип и состояние, диктуют тип управления. Размещение температурных швов, дренажных канав и других препятствий, или кривизна (отклонение) полов также имеют значение. Полы из деревянных блоков, которые изгибаются и перекашиваются под действием воды, будут проблемой для большинства типов управления. Преимущества и выгоды автоматизированных управляемых транспортных средств

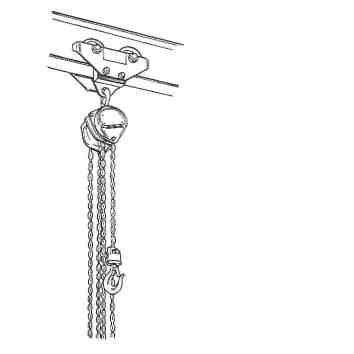

25 Лебедки, монорельсы и мостовые краны Пит Керрик Вице-президент компании «P&H Material Handling», г. Оук-Грик, штат Висконсин Введение Обработка материалов «по воздуху» - вот фраза, характеризующая применение подъемного оборудования, включая лебедки, монорельсы и мостовые краны. Эти машины эффективно транспортируют грузы внутри рабочего участка. Лебедка – это основа подвесных подъемных систем. Используется ли ручной, электрический или пневматический привод, в любом случае, зубчатая передача и оснастка талевого блока позволяют безопасно поднимать грузы в большинстве промышленных применений. Монорельсы могут перевозить большие объемы материалов высоко над полом, освобождая ценное пространство пола для производственного оборудования и хранения. Мостовые краны могут поднимать исключительно тяжелые или большие по размерам грузы, которые было бы неудобно обрабатывать с помощью перемещающегося по полу оборудования и дорог, у которых есть свои ограничения. Давайте более подробно рассмотрим каждый вид оборудования. Лебедки Лебедку называют вторым величайшим изобретением (после колеса). Есть много типов и видов лебедок, большинство изготовителей продукции предлагают по 2000 - 15000 моделей. В целях общего планирования складов, мы выделим три основных типа и некоторые общие свойства.  |