лекция 1. Лекция 1. 13 Лекция. Обработка молока очистка, охлаждение и хранение 14 Лекция. Переработка молока

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

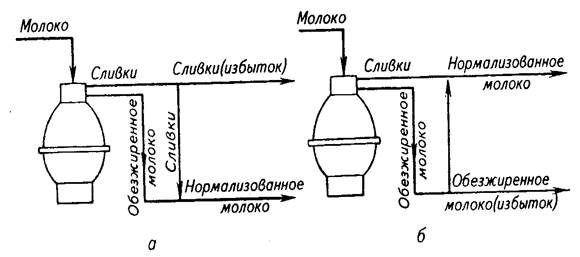

14 Лекция. Переработка молока Содержание лекции: - способы переработки молока. Цель лекции: - изучение различных способов и аппаратов для переработки молока. Нормализация - это регулирование состава сырья для получения готового продукта определенной жирности. Один из простейших способов нормализации по жиру – нормализация путем смешивания в емкости рассчитанных количеств нормализуемого молока и нормализующего компонента (сливок или обезжиренного молок). Нормализацию смешиванием можно осуществить в потоке (см. рисунок 21,а), когда непрерывный поток нормализуемого молоко смешивается в определенном соотношении с потоком нормализующего продукта. Нормализация молока с использованием сепаратора-сливкоотделителя осуществляется в таком порядке: нормализуемое молоко подается на сепаратор-сливкоотделитель, где разделяется на сливки и обезжиренное молоко. Затем полученные сливки и обезжиренное молоко смешиваются в потоке в требуемом соотношении, а часть сливок (при Жм › Жн.м.) или обезжиренного молока (Жм ‹ Жн.м) отводится как избыточный продукт (см. рисунок 21, б). Массовая доля жира в молоке, нормализованном потоке, регулируется автоматически с помощью систем управления.  Рисунок 21 – Схема нормализации с применением сепаратора-сливкоотделителя, снабженного нормализующим устройством Гомогенизация – это обработка молока (сливок), заключающаяся в дроблении (диспергировании) жировых шариков путем воздействия на молоко значительных усилий в гомогенизаторах. При хранении свежего молока и сливок из-за разницы в плотности молочного жира и плазмы происходит всплывание жировой фракции, или ее отстаивание. В процессе гомогенизации размеры жировых шариков уменьшаются примерно в 10 раз, а скорость всплывания их становится примерно в 100 раз меньше. Гомогенизация происходит при повышенных давлениях (10-20 МПа), однако, чем выше давление, тем выше расход электроэнергии. Гомогенизаторы бывают одно, двух – или трехступенчатыми. Другой формой первичной обработки молока является использование мембранной техники.К мембранным методам обработки продукта относят баромембранные и электромембранные (например, электродиализ). Баромембранным называют способ обработки, когда продукт проходит через мембрану под действием избыточного давления. В зависимости от размера отделяемых частиц различают обратный осмос, ультрафильтрацию, нанофильтрацию, микрофильтрацию и др. Ультрафильтрация – это фильтрация под давлением 0,1-0,5 МПа с помощью полупроницаемых синтетических полимерных или керамических мембран с порами размером 50-100 нм с целью выделения белков из молока или молочной сыворотки. Такие мембраны задерживают молекулы с размерами больше, чем размеры пор, и пропускают мелкие молекулы. Микрофильтрация молока – относительно новый мембранный процесс, при котором, как и при ультрафильтрации, разделение компонентов молока протекает под действием давления в проточном режиме при скоростях жидкости 5-7 м/с. Микрофильтрация на керамических мембранах с различными размерами пор позволяет удалять из молока бактерии (до 99,6 %) и одновременно жировые частицы (до 98 %). Обратный осмос – это разделение растворов через полупроницаемые мембраны с порами менее 50 нм при давлении 1-10 МПа. При обратном осмосе через мембраны проходит только вода, а все остальные части молочного сырья задерживаются мембраной. Происходит концентрирование молочного сырья. Электродиализ – это перенос ионов из одного раствора в другой, осуществляемый через мембрану под действием электрического поля, создаваемого электродами, расположенными по обе стороны мембраны. Электродиализу подвержены только те вещества, которые при растворении диссоциируют на ионы или образуют заряженные комплексы. В молочной промышленности электродиализной обработке подвергают молочную сыворотку с целью ее деминерализации. В молочной сыворотке содержится повышенное количество минеральных солей, что затрудняет ее переработку на продукты питания, особенно для детей. Освобождение сыворотки от минеральных солей при помощи электродиализа в 8-10 раз дешевле, чем при использовании для этой цели ионообменных смол. Достижения в технологии фракционирования и модификации компонентов молока путем ультрафильтрации, электродиализа, обратного осмоса обусловили более широкое применение молочных ингредиентов в различных отраслях промышленности (хлебопекарной, кондитерской, мясной). Применение мембранных процессов привело к созданию малоотходного производства, позволяющего повысить эффективность использования сырья на пищевые цели. В результате применения мембранных процессов все сухие вещества молока оказываются полностью переработанными в полноценные продукты питания, что позволяет увеличить выработку товарной продукции из единицы сырья и снизить ее себестоимость. Продукты ультрафильтрации нашли применение в производстве молочных напитков, сыров и творога. Внедрение ультрафильтрации на сыродельных заводах позволяет увеличить выход сыров на 15-20 % путем использования сывороточных белков концентрата сыворотки, сократить расход сычужного фермента на 75-80 %, а также частично решить проблему очистки сточных вод. Другим способом сохранения качества молока является тепловая обработка.Тепловую обработку проводят с целью обеззараживания молока. Она обеспечивает не только надежное подавление жизнедеятельности микроорганизмов, но и максимально возможное сохранение исходных свойств молока. К видам тепловой обработки относятся пастеризация и стерилизация. Разновидности пастеризации – ультравысокотемпературная (УВТ) обработка и термизация. Пастеризация молока – тепловая обработка с целью уничтожения вегетативных форм микрофлоры, в том числе патогенных, при температурах 74-78 0С с выдержкой 15-20 с. Режим пастеризации обеспечивает получение заданных свойств готового продукта, в частности органолептических показателей (вкус, нужные вязкость и плотность сгустка). Применяют два способа пастеризации – длительный и кратковременный. Все способы пастеризации позволяют получить безвредный для употребления в пищу продукт, но имеющий ограниченный срок хранения. В хозяйствах и молочной промышленности применяют пластинчатые пастеризаторы (см. рисунок 22). Они состоят из различного количества пластин с волнистой или ребристой поверхностью прямоугольной формы. Молоко проходит между двумя пластинами, а теплоноситель (вода или пар низкого давления) циркулирует противотоком с другой стороны пластины. Такой аппарат имеет высокую производительность и размещается на небольшой площади. Контроль и регулировка нагрева выполняются автоматически. УВТ- обработка молока проводится при температурах выше 100 0С без выдержки или с выдержкой 1-3 с.  1 – сепаратор-молокоочиститель; 2 – насос для перекачки молока; 3 – уравнительный бак; 4 – пастеризатор; 5 – пульт управления. Рисунок 22 – Автоматизированная пластинчатая пастеризационно-охладительная установка Термизация – тепловая обработка молока с целью увеличения продолжительности его хранения путем снижения бактериальной обсемененности. Проводят ее при температуре 60-65 0С в течение 15-20 мин или при 69-72 0С с выдержкой 15 мин. В сыроделии термизацию применяют для обработки молока с повышенной бактериальной обсемененностью и предназначенного для созревания, а в производстве молочных консервов – для повышения термостойкости молока. В последние годы начали применять новые методы воздействия на молоко с целью уничтожения микрофлоры и одновременно сохранения его естественных свойств. Из этих методов наибольшее распространение получили ультрапастеризация и активизация. Ультрапастеризация проводится при температуре от 105 до 150 0С с выдержкой молока от нескольких секунд до доли секунды. Теоретической предпосылкой ультрапастеризации является то, что клетки микроорганизмов обладают более высокой чувствительностью к повышению температуры, чем вещества, обусловливающие питательную ценность молока. Так, при повышении температуры выше 100 0С на каждые 10 0С скорость уничтожения микроорганизмов увеличивается в 10 раз, а скорость побурения молока – только в 3 раза. При температурах 130-150 0С ультрапастеризация эффективна в уничтожении теплостойких спор даже при большой обсемененности молока. По сохранению витаминов ультрапастеризация превосходит другие виды тепловой обработки (стерилизацию, сгущение, сушку), приближаясь в этом отношении к обычной пастеризации. Способ активизации, предложенный в Швейцарии, заключается в применении ультрафиолетовых излучений определенной длины волн с целью уничтожения микроорганизмов и спор. Молоко без нагрева, проходя по кварцевым трубкам, подвергается воздействию лучей путем бомбардировки его фотонами, проходящими через кварц. Такая пастеризация молока при контакте его с холодной трубкой имеет преимущество – исключает применение дорогостоящего оборудования и одновременно обеспечивает высокое качество молока. Стерилизацию по сравнению с пастеризацией проводят при температурах выше 100 0С, но с менее продолжительной выдержкой, поэтому физико-химические свойства молока почти такие же, как при пастеризации. Стерилизацияуничтожает почти всю микрофлору молока. Различают периодическую стерилизацию в таре и непрерывную в потоке с асептическим розливом. Периодическую стерилизацию в таре осуществляют после фасования и герметического укупоривания продукта при 110-120 0С в течение 15-30 мин. Стерилизаторы периодического действия – автоклавы. Продукт в таре загружают в автоклав, нагревают паром, выдерживают определенное время и охлаждают водой или воздухом до 40-50 0С. Такая стерилизация обеспечивает высокую стойкость продукта при хранении даже в неблагоприятных условиях (при 50 0С) в течение 12 мес. и более. Однако этот способ малопроизводителен и вызывает физико-химические изменения молока из-за продолжительного теплового воздействия: молоко приобретает сильно выраженный кипяченый вкус, буровато-кремовую окраску. Наиболее распространена непрерывная стерилизация с одноступенчатым и двухступенчатым режимами. При стерилизации с одноступенчатым режимом в потоке продукт подвергают кратковременной УВТ - обработке при температуре 130-150 0С в течение нескольких секунд, после чего фасуют в асептических условиях в стерильную тару. Стерилизацию в потоке проводят прямым или косвенным нагревом. Прямой нагрев осуществляют путем смешивания теплоносителя (пара) с продуктом, а косвенный нагрев – через теплопередающую поверхность. При смешивании с паром продукт нагревается практически мгновенно, что позволяет использовать молоко более низкой термоустойчивости. Существенные недостатки этого способа: низкий коэффициент регенерации теплоты, повышенные требования к качеству нагреваемого пара. Для стерилизации продукта способом косвенного нагрева применяют трубчатые, пластинчатые, а для вязких продуктов – скребковые теплообменники. Однако при стерилизации в таких теплообменниках быстрее образуется пригар на теплопередающих поверхностях. Непрерывную стерилизацию с двухступенчатым режимом осуществляют в последовательности: продукт стерилизуют в потоке при 130-150 0С в течение нескольких секунд, а затем, после розлива и укупоривания, вторично стерилизуют в таре при 110-118 0С в течение 15-20 мин. Такой режим стерилизации предназначен для уничтожения микробов. Предложен новый способ стерилизации молока - молоко распыляют и в этот момент его нагревают до температуры перегретого пара. Бактерии мгновенно погибают. Затем молоко охлаждают. Консервирование молока.Молочные консервы – пищевые продукты, получаемые из цельного или обезжиренного натурального молока путем сгущения или сушки, стойкие в хранении. В зависимости от способа консервирования различают сгущенные (жидкие) и сухие молочные консервы. При консервировании сгущением и внесением сахара получают: сгущенное цельное и обезжиренное молоко с сахаром, сгущенные сливки с сахаром, какао и кофе со сгущенным цельным молоком и сахаром; при консервировании сгущением и высокой температурой получают сгущенное стерилизованное молоко, сгущенные стерилизованные сливки и др. При консервировании высушиванием получают: сухое цельное и обезжиренное молоко, сухие сливки, сухие высокожирные сливки (сухое масло), сухие кисломолочные продукты (простокваша, ацидофильное молоко, кефир, ряженка, сметана, молочные пасты, творог), сухие молочные продукты и молочные препараты для детского питания, сухие смеси для мягкого мороженого. Хранят молочные консервы при температуре 10 0С. Гарантийные сроки хранения в зависимости от вида упаковки 8-12 месяцев для сгущенных с сахаром и 3-8 месяцев без сахара. Для получения сгущенного молока молоко пропускают через центробежный молокоочиститель и охладитель. Затем молоко нормализуется в молокохранильном танке. После нормализации перекачивается насосом в пастеризатор, где подвергается моментальной пастеризации. При непрерывном способе производства сгущенного молока с сахаром из пастеризатора молоко поступает в смесительные ванны, куда подается сахарный сироп. Смесь молока с сахаром при температуре не ниже 80 0С засасывается в вакуум-аппарат, где под вакуумом выпаивается. Сгущенное молоко подается в вакуум-кристаллизаторы, где путем испарения в высоком вакууме охлаждается до 18-20 0С. Охлажденное сгущенное молоко подается в разливочную машину и расфасовывается. Процесс производства сухого молока вплоть до момента сгущения исходного молока аналогичен процессу производства сгущенного молока. Затем оно высушивается распылительным или барабанным способом и превращается в сухой порошок. 15 Лекция. Переработка и хранение продукции животноводства Содержание лекции: - предприятия по обработке и переработке скота. Технологический процесс переработки животных. Методы холодильного консервированияживотноводческой продукции. Способы консервирования мяса. Цель лекции: - изучение различных способов и методов переработки и хранения продукции животноводства. Предприятия по обработке и переработке скота можно условно разделить на три группы: - бойни и хладобойни. Хладобойни отличаются от бойни наличием холодильника для кратковременного хранения подмороженного мяса или длительного для замороженного; - мясоперерабатывающие заводы, желатиновые и клеевые заводы, заводы по производству органопрепаратов, утилизационные заводы по выработке мясокостной муки, технического жира и т.д.; - мясокомбинаты – предприятия по комплексной переработке скота и всех продуктов убоя. Основными предприятиями являются мясокомбинаты и мясоперерабатывающие заводы. На мясоперерабатывающих заводах, в отличие от мясокомбинатов, убой скота не производится. Завод работает на привозном сырье и выпускает широкий ассортимент продукции. Технологический процесс переработки животных состоит из следующих операций: убой, съемка шкур с туш животных, забеловка, извлечение внутренних органов, распиловка туш, зачистка туш, клеймение и взвешивание туш. На линиях первичной переработки устанавливают следующее оборудование: устройства для оглушения скота (боксы), подъемники, устройства для сбора крови, оборудование для съемки шкуры, столы для разборки внутренних органов, пилы для распиловки туш, устройство для мойки, весы. Мясокомбинаты и мясоперерабатывающие предприятия имеют свою электрическую подстанцию и котельную. Сохранить естественные свойства животноводческой продукции позволяет способ консервирования холодом. К основным методам холодильного консервирования относят охлаждение, замораживание и холодильное хранение. При охлаждении и замораживании подавляется размножение микроорганизмов, резко сокращается скорость ферментативных, физико-химических и биохимических процессов, но не прекращается. Охлаждение продуктов заключается в понижении их температуры до температуры не ниже криоскопической, которое обеспечивает срок их хранения, как правило, не более нескольких дней. Замораживание – это процесс полного или частичного превращения в лед содержащейся в продукте влаги при понижении температуры ниже криоскопической. Замороженными считают продукты, в которых примерно 85 % влаги превратилось в лед. Для замораживания мяса используют камеры и морозильные аппараты. Камеры бывают с естественной и принудительной циркуляцией воздуха, тупиковыми и проходными, периодического и непрерывного действия. Морозильные аппараты бывают воздушными, плиточными и контактными. Замораживают мясо двухфазным и однофазным способами. Сущность двухфазного способа замораживания - мясо сначала охлаждают до -4 0С, а затем замораживают в морозильных камерах при температуре от -20 до -35 °С (быстрое замораживание) и от -18 до -23 °С (медленное замораживание). При однофазном способе мясные туши в парном состоянии замораживают в морозильных камерах при температуре от -30 до – 35 °С. Этот способ пригоден для непродолжительного хранения мяса (1 - 3 месяца). Мясо, замороженное однофазным способом, имеет более высокие вкусовые и пищевые достоинства (органолептические свойства), чем мясо двухфазного способа замораживания. Этот способ экономически выгодный, так как время замораживания сокращается вдвое и составляет 24-30 ч, меньше потери массы (1,58-2,1 % против 3-4 % при двухфазном способе), сокращаются затраты труда на транспортирование, эффективно используются производственные площади, более высокое качество мяса. В быстрозамороженном мясе мелкие кристаллы льда равномерно распределены по всей мышечной ткани в межклеточном пространстве и в клетках, не нарушая ее структуру. Мясной сок при размораживании такого мяса быстро поглощается тканями, поэтому потери питательных веществ невелики. Существенный технологический эффект способа быстрого замораживания - моментальное прекращение развития микрофлоры на поверхности туш, в результате чего мясо отличается большей стойкостью при хранении в замороженном виде и после размораживания. При медленном замораживании в межклеточном пространстве образуются крупные кристаллы льда, разрушающие клетки мышечной ткани. При размораживании товарный вид такого мяса ухудшается и несколько снижается его пищевая ценность, так как вытекает мясной сок, содержащий питательные вещества. Эффективным является замораживание мяса и субпродуктов в блоках, т.к. при этом сокращаются потери массы, расход холода, достигается экономия холодильных площадей и средств, а также более рациональная организация технологического процесса изготовления мясопродуктов. Мясо и мясопродукты замораживают в воздухе, в растворах солей или некоторых органических соединений, в кипящих хладагентах, в контакте с охлаждаемыми металлическими пластинами. Замораживание в воздухе - наиболее распространенный и универсальный способ замораживания. Интенсивность замораживания достигается снижением температуры до -35 °С, увеличением скорости воздуха до 4-5 м/с, уменьшением толщины продукта. Замораживание в жидких кипящих средах - применяют для замораживания эндокринно-ферментного сырья, мясопродуктов небольшого размера орошением хладагентов или в парах N2 и СО2. Высокая скорость теплоотвода значительно сокращает потери массы в процессе замораживания и обеспечивает наиболее полное сохранение исходного качества продукта. Замораживание посредством контакта с охлаждаемыми металлическими плитами обеспечивает сокращение продолжительности процесса по сравнению с замораживанием в воздухе примерно в 1,5 - 2 раза. Немаловажную роль при хранении мясопродуктов играет влажность среды. Относительная влажность в камерах хранения замороженных продуктов не регулируется искусственно, а устанавливается самопроизвольно в зависимости от условий, особенностей продуктов, действия охлаждающих приборов и наличия теплопритоков. Рекомендуют ОВВ 92-95 %. Существенное значение имеет стабильность температурного режима в процессе хранения, т.к. колебания температуры способствуют увеличению кристаллов льда и сублимации влаги. Потери массы при хранении мороженого мяса составляют 0,05-0,3 % в месяц. В настоящее время холод применяют в сочетании с различными физическими и химическими методами консервирования. К физическим методам относят применение вакуумной упаковки, предохраняющей продукт от окислительного действия воздуха и подсыхания поверхностного слоя. При использовании упаковки потери сокращаются в 5-8 раз. К химическим методам относится применение антибиотиков, антиокислителей, диоксида углерода и озона вместе с холодом. В промышленных масштабах часто применяется озон для подготовки камер хранения к приему продуктов на длительное хранение. В зимний период допускается хранение замороженного мяса в неотапливаемых помещениях при покрытии штабелей мяса брезентом, парусиной, соломенными матами, с соблюдением ветеринарных и санитарных правил (за исключением южных районов). Проблема стойкости при хранении мясопродуктов, обладающих высокими потребительскими свойствами, по сей день актуальна. Поэтому дальнейшее совершенствование технологий хранения сырья и готовой продукции является важной задачей отрасли. В настоящее время осваиваются новые способы переработки мяса, производства продуктов и их хранения. Применением других способов консервирования – посолом, сушкой, копчением, мочением, консервированием с помощью высоких температур (стерилизацией) - из мясного сырья получают пищевую и техническую продукцию. К пищевым мясным продуктам относят следующие группы изделий: копчености, колбасы, полуфабрикаты мясные (рубленные, замороженные, порционные натуральные и др.), консервы мясные, мясопродукты сублимационной сушки и бульонные кубики, кулинарные мясные изделия. К технической продукции относят: консервированные шкуры, технические жиры, кровяной альбумин, сухие животные корма и др. Стерилизация – основной метод баночного консервирования пищевых продуктов, в том числе и мяса. Технология приготовления консервов сводится к тому, что подготовленное мясо закладывают в жестяные или стеклянные, герметически закрывающиеся банки, которые подвергают стерилизации при температуре выше 100 0С. Консервы могут храниться без порчи многие годы. Транспортабельность, быстрота приготовления пищи дают баночным консервам целый ряд преимуществ перед другими видами консервирования продуктов. Мясные консервы, несмотря на обработку высокой температурой, сохраняют большинство питательных и биологически активных компонентов. Сублимационная сушка позволяет уменьшить массу и объем мяса. Сушку проводят в специальных установках – сублиматорах, которые состоят из сушильных камер, холодильной установки для замораживания продукта, вакуумного насоса и конденсатора для удаления паров воды. Продукты не теряют первоначальных органолептических свойств, не меняют форму и структуру, сохраняют ферменты, витамины, экстрактивные вещества. Они могут храниться около года при положительных температурах. Низкое содержание влаги препятствует развитию микроорганизмов. Однако действие отрицательных температур не уничтожает полностью микрофлору, поэтому сублимационной сушке можно подвергать только доброкачественное сырье. К другим методам консервирования мяса относят ионизирующее и инфракрасное облучение, сверхвысокочастотный нагрев. Облучение ультрафиолетовыми (УФ) лучами применяется на мясоперерабатывающих предприятиях. Применение УФ-облучения в сочетании с отрицательными температурами позволяет увеличить сроки хранения в 2-2,5 раза. Для подавления жизнедеятельности микроорганизмов применяют катодные, рентгеновские и радиоактивные гамма-лучи при одновременном воздействии холодом. При использовании УФ- и ионизирующего облучения эффект достигается не только в результате физического воздействия, но и в результате химических изменений в тканях продукта и микробиальных клетках. Однако ионизирующее облучение находится в стадии эксперимента, т.к. при этом методе возникают нежелательные изменения в продукте. Сверхвысокочастотный нагрев применяют чаще всего для приготовления пищи в бытовых СВЧ-печах. |