лекция 1. Лекция 1. 13 Лекция. Обработка молока очистка, охлаждение и хранение 14 Лекция. Переработка молока

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

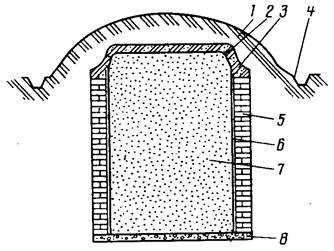

5 Лекция. Переработка и хранение зерна и семян (продолжение) Содержание лекции: - воздушно-солнечная и химическая сушка зерна. Способы охлаждения зерновых масс. Создание бескислородных условий при хранении зерновых масс. Продолжительность хранения зерна. Типы зернохранилищ.Меры борьбы с вредителями зерновых запасов. Цель лекции: - изучить группы способов охлаждения зерновых масс; бескислородные условия хранения зерна; способы и продолжительность хранения зерна. Воздушно-солнечная сушка с применением солнечной радиации, целесообразна для небольших партий семян, когда требуется снижение их влажности на 1-3 %, способствует послеуборочному дозреванию, кроме того, солнечные лучи губительно действуют на микроорганизмы. Это самый дешевый способ сушки. Важный фактор при солнечной сушке – только деревянная или асфальтированная площадка (основание). Химическаясушка с применением сорбентов (например, сульфат натрия), хорошо поглощающих влагу из семян бобовых культур, склонных к растрескиванию, ее применение ограничено. Режим хранения в охлажденном состоянии основан на принципе термоанабиоза, на чувствительности всех живых компонентов зерновой массы к пониженным температурам. Их жизнедеятельность при пониженных температурах резко снижается или приостанавливается совсем. Своевременным охлаждением зерновой массы достигают ее полного консервирования на весь период хранения. Даже при хранении сухого зерна его охлаждение дает дополнительный эффект и увеличивает степень консервирования сухой зерновой массы. Особое значение приобретает временное хранение в охлажденном состоянии партий сырого и влажного зерна, которые не представляется возможным высушить в короткое время. Для таких партий охлаждение является основным и почти единственным методом сохранения их от порчи. Зерновые массы с температурой во всех слоях насыпи от 0 до плюс 10 0С считают охлажденными в первой степени, с температурой ниже 0 0С – во второй степени. Избыточное охлаждение (до минус 20 0С и более) приводит к ухудшению семенных и технологических свойств зерна и создаются предпосылки для резкого перепада температур и конденсата влаги. Способы охлаждения зерновых масс можно разделить на две группы: пассивные и активные. Пассивное охлаждение осуществляют проветриванием зернохранилищ и устройством в них приточно-вытяжной вентиляции. Пассивное охлаждение не всегда дает достаточный эффект. Активноеохлаждение осуществляют пропуском зерна через зерноочистительные машины, зернопогрузчики, конвейеры, нории. Это наиболее прогрессивный метод охлаждения, дающий самый высокий технологический эффект. Режим хранения без доступа воздуха (в герметических условиях) основан на принципе аноксианабиоза. Отсутствие кислорода значительно сокращает интенсивность дыхания зерновой массы, зерно и семена переходят на анаэробное дыхание. Почти полностью прекращается жизнедеятельность микроорганизмов, исключается возможность развития насекомых и клещей. При этом резко сокращаются потери массы зерна. В бескислородной среде с влажностью до критической хорошо сохраняются технологические и кормовые качества зерновой массы. Это почти единственный способ, обеспечивающий сохранность фуражного зерна с повышенной влажностью, исключающий необходимость применения тепловой сушки в зерносушилках.Этим способом нельзя хранить зерна, которые будут использованы для посева, так как при этом режиме неизбежна частичная или полная потеря всхожести вследствие губительного действия на зародыш этилового спирта, выделяющегося при анаэробном дыхании. Создание бескислородных условий при хранении зерновых масс достигается: а) естественным накоплением диоксида углерода и потерей кислорода в результате дыхания всех живых компонентов, вследствие чего происходит самоконсервирование (автоконсервирование) зерновой массы в герметичной емкости; б) создание в зерновой массе вакуума (применяют вакуумные насосы); в) введение в зерновую массу газов, вытесняющих воздух из межзерновых пространств (применение брикетов сухого льда, сжигание сжиженного газа в генераторах). Первый путь более доступный и дешевый, наиболее распространен в практике хранения в сельском хозяйстве. Для создания режима хранения зерновых масс без доступа воздуха требуются полностью герметизированные хранилища. Массовое хранение зерна без доступа воздуха осуществляют и в грунте. При хранении зерна в плотном грунте без близкого стояния подземных вод легко обеспечивается надежная герметизация хранимых объектов. Этот способ получил распространение в связи с увеличением производства зерна кукурузы на кормовые нужды. Зерновую массу кукурузы закладывают в специальные траншеи или силосные ямы, плотно утрамбовывают, укрывают пленочными или другими материалами, а затем землей или глиной (см. рисунок 3).

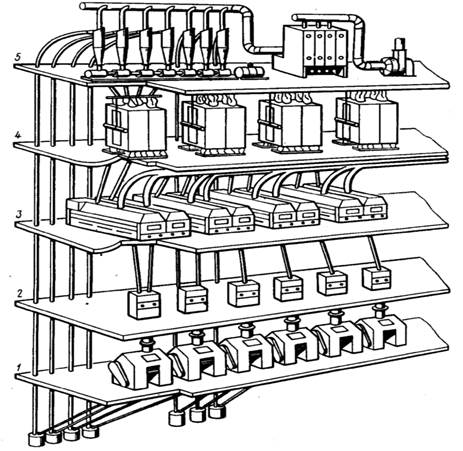

Хранение зерна может быть временным (краткосрочным) и длительным (долгосрочным). Временное хранение по продолжительности исчисляется в сутках или месяцах (один-три), длительное хранение длится от нескольких месяцев до нескольких лет. Как временное, так и долгосрочное хранение должно быть организовано так, чтобы не было потерь в массе (кроме неизбежных) и тем более потерь в качестве. Необходимость временного хранения зерна на токах или открытых площадках, в так называемых бунтах (насыпях зерна определенной формы, уложенных по установленным правилам) или в таре возникает в период уборки урожая. Зерно в бунтах доступно воздействию атмосферных условий, легко загрязняется, портится, и не исключается его истребление птицами и грызунами, в открытых бунтах зерно легко прорастает. Перед укладкой в бунт зерновую массу охлаждают до температуры 8 0С и ниже, пропуская ее через цепочку транспортеров, зерноочистительных машин, применяя установки для активного вентилирования. Длительное хранение зерновых масс осуществляется в зернохранилищах. Любое зернохранилище должно быть достаточно прочным и устойчивым, т.е. выдерживать давление зерновой массы на пол и стены, давление ветра и неблагоприятное воздействие атмосферы. Зернохранилище должно иметь надежную гидроизоляцию (защищать зерновую массу от проникновения атмосферных осадков, грунтовых и поверхностных вод) и термоизоляцию (защищать зерно от резких перепадов температуры). Для защиты зерновых масс от грызунов, птиц, насекомых и клещей зернохранилище должно быть удобным для проведения мероприятий по обеззараживанию (дезинсекции). Зернохранилища сооружают из камня, кирпича, железобетона, металла. Выбор строительных материалов зависит от местных условий, назначения зернохранилищ и экономических соображений. Основными типами зернохранилищ являются одноэтажные склады с горизонтальными или наклонными полами, а также хранилища силосного типа – элеваторы из железобетона и цилиндрические силосы и бункера(бины) различной вместимости, сделанные из различных металлов. Их преимущество в быстрой механизированной загрузке и выгрузке (самотеком) зерна, надежной защите от грызунов, пожаробезопасности. Основной недостаток силосных элеваторов - нельзя использовать для продолжительного хранения зерновой массы любого состояния. В силосах может быть обеспечено надежное хранение партий зерна только сухого и средней сухости. Кроме того, элеватор наиболее выгоден, когда он принимает, обрабатывает и отгружает большое количество зерна. В условиях сельскохозяйственного предприятия экономически целесообразными являются зерносклады (с приточно-вытяжной вентиляцией или с активным вентилированием, немеханизированные, частично или полностью механизированные). В настоящее время быстро окупаемыми, компактными, современными хранилищами являются вентилируемые силосы модульной сборки с горизонтальным и конусным днищем. В практике применяют два способа хранения зерна: в таре (в мешках) и насыпью (в складах, бункерах, силосах, хранилищах). Основной способ хранения зерновых масс – хранение насыпью. Его преимущества: эффективное использование зернохранилища; больше возможностей для механизированного перемещения зерновых масс; облегчается борьба с вредителями; удобнее организация наблюдения за качеством зерна; нет расходов на тару; меньше себестоимость хранения зерна. Хранение насыпью может быть напольным или закромным (в небольших закромах и бункерах). Хранение в таре применяют лишь для некоторых партий посевного материала: элитные семена; легко растрескивающиеся семена при пересыхании (фасоль); семена, содержащие эфирные масла (культур семейства сельдерейные); семена мелкосемянных культур (люцерна); калиброванные и протравленные семена кукурузы, свеклы, подсолнечника. Этот способ хранения дорогостоящий, но его применяют в определенных случаях для предотвращения потерь зерна и семян в массе и качестве. К технологическим приемам, способствующим обеспечению сохранности зерновых масс и применению определенных режимов хранения, относят: сушку и очистку зерновых масс от примесей, их активное вентилирование, обеззараживание от вредителей, химическое консервирование. Меры борьбы с вредителями хлебных запасов – делят на две группы: предупредительные (профилактические) и истребительные. Все истребительные меры, направленные на уничтожение насекомых и клещей, получили название дезинсекции. Применяемые способы дезинсекции можно разделить на две большие группы физико-механические и химические (с применением ядохимикатов – пестицидов). Наиболее распространенным способом дезинсекции зернохранилищ является фумигация (газация) – обеззараживание парами или газами отравляющих веществ. Истребление грызунов называется дератизацией и может проводиться различными способами: механическим (отлов с помощью капканов и ловушек) и химическим (применение ядовитых приманок). Химическое консервирование – это прекращение или замедление жизненных функций зерновой массы и отдельных ее компонентов при хранении путем обработки различными химическими средствами (состояние анабиоза или абиоза). Применяется для консервирования зерновой массы повышенной влажности, предназначенной для кормовых целей. Химическое консервирование защищает зерна от плесневения, прорастания, самосогревания, а также от различных насекомых. Все мероприятия по повышению устойчивости зерновых масс при хранении должны быть экономически выгодными и обязательно проводиться, если это необходимо для предотвращения порчи зерна и снижения потерь. 6 Лекция. Переработка зерна в муку Содержание лекции: - основные процессы производства муки. Машины, применяемые в процессе производства муки. Хранение муки. Цель лекции: - изучить процессы и операции производства муки и способы хранения муки. Зерноперерабатывающая промышленность одна из ведущих отраслей народного хозяйства нашей страны, которая вырабатывает муку и крупы, а также комбикорма. Мукомольная и крупяная промышленности важные звенья агропромышленного комплекса, поскольку они обеспечивают производство основных продуктов питания людей – муки и круп. В результате измельчения зерна различных культурполучается ценный пищевой продукт - мука. Основное сырье для хлебопечения, производства макаронных и кондитерских мучнистых изделий – мука из зерен пшеницы и ржи. Для нужд кулинарии, пищевой, текстильной и других отраслей промышленности вырабатывают муку из ячменя, кукурузы, овса, гречихи, гороха, сои и сорго. Из крупы риса, овсяной и гречневой получают специальную муку для детского питания. Основные процессы производства муки – подготовка зерна к помолу и собственно помол зерна. Мука получается в результате помола – совокупности процессов и операций, проводимых с зерном и образующимися при его измельчении промежуточными продуктами. Все помолы подразделяют на разовые и повторительные. При разовом помоле зерно превращается в муку после однократного его пропуска через измельчающую машину (жерновые постава и молотковые дробилки). Так вырабатывают обойную муку (без просеивания оболочек) установленного выхода и серую сеяную муку с отсеиванием на густых ситах. В современном мукомолье применяются только повторительные помолы, при которых мука получается за несколько пропусков через измельчающие и сортирующие машины. Последовательные воздействия на зерно обеспечивают постепенное измельчение, при котором более хрупкий, чем оболочки, эндосперм скорее превращается в муку. Принцип переработки зерна в муку заключается в многократном избирательном измельчении эндосперма и сортировании продуктов измельчения после каждого его этапа с постепенным извлечением муки и отделением оболочек (отрубей). При сортовых помолах мука высшего сорта вырабатывается из центральной части эндосперма зерна пшеницы, мука первого сорта – из середины, а мука второго сорта – из периферийной части. В зависимости от количества получаемых сортов муки сортовые помолы бывают односортные, двухсортные и трехсортные. Помол зерна осуществляют на мукомольных предприятиях: заводах, мини-мельницах и др. На мукомольных заводах применяют развернутые схемы сортового помола с развитым ситовеечным процессом, а на мельницах сельского типа – чаще всего сокращенные схемы. Мукомольные заводы оборудованы складами и элеваторами для зерна, складами для хранения готовой продукции. Процесс производства на них полностью механизирован. Мукомольные заводы расходуют много энергии и поэтому имеют свое энергетическое хозяйство (электросиловое, паросиловое или дизельное). Здания мукомольных заводов 5-7 этажные с поэтажным размещением машин, у сельских предприятий этажность меньше. В технологическом процессе широко используют принцип самотека. Зерно или промежуточные продукты, поднятые на верхний этаж механическими (нориями) или пневматическим транспортом, при помощи распределительных устройств попадают в машины и затем по гравитационным (самотечным) трубопроводам направляются к машинам, расположенным этажом ниже. Для получения нормированного выхода муки стандартного качества зерно перед помолом подвергают очистке и кондиционированию. Зерно от сорной примеси очищают в сепараторах, триерах, дуаспираторах, извлечение минеральной примеси (камни, галька и др.) осуществляется в камнеотделительных машинах. Для отделения зародыша, бородки, верхнего слоя плодовых оболочек, удаления пыли, снижения зольности и обсемененности микроорганизмами проводят сухую обработку поверхности зерна в обоечных (жестких и мягких) и щеточных машинах. В этих же целях может проводиться мокрая обработка зерна в моечных машинах. Гидротермическая обработка (кондиционирование) зерна предназначена для повышения прочности оболочек и снижения прочности эндосперма. Зерно подвергают холодному кондиционированию (увлажнение водой 18-20 оС) в шнеках интенсивного увлажнения с отволаживанием (отлежкой) зерна в силосах или горячему кондиционированию (горячей водой или паром до 60 оС). После кондиционирования зерно лучше измельчается, оболочки легко отделяются от эндосперма, образуя крупные отруби, на 20-30 % снижается расход электроэнергии и износ мельничного оборудования, на 1,5-2 % увеличивается выход муки, особенно высоких сортов. Экономическая и технологическая эффективность кондиционирования зерна высока. Из зерноочистительного отделения зерно поступает в размольное отделение (см. рисунок 4) мукомольного завода. Помол начинается с драного процесса, в результате которого зерно постепенно измельчается на промежуточные продукты – крупки и дунсты. Процесс осуществляется на вальцовых станках, размещенных на первом этаже. Рабочими органами станков служит пара вальцов (см. рисунок 5), вращающихся с разными скоростями. В результате различных скоростей вращения и рифленой поверхности вальцов зерно и продукты его измельчения, проходящие между ними, раскалываются и дробятся. В драном процессе участвуют несколько вальцовых систем. Для разделения по крупности крупки и дунсты направляют в просеивающие машины – рассевы. Каждый рассев представляет собой шкаф, разделенный на несколько секций, состоящих из набора ситовых рам с разными размерами отверстий и сборных днищ, и оборудованных каналами для выпуска продуктов. После каждой драной системы установлен свой рассев. Верхние сходы с рассева, не просеявшиеся через наиболее крупные сита, направляются на следующие драные системы для дальнейшего измельчения. Проход через более мелкие сита отсортировывается в виде муки, мелкой, средней и крупной крупок, мягкого и жесткого дунста. Каждый продукт после сортировки по размерам обрабатывается по разным схемам.  Рисунок 4 – Размещение машин в размольном отделении мукомольного завода  Рисунок 5 – Схема измельчения зерна между двумя вальцами После рассевов крупки поступают в ситовеечные машины, сортирующие их по качеству (добротности) и размеру. Процесс называется обогащением крупок, он позволяет увеличить выход муки высшего сорта при сортовых помолах. Ситовеечные машины сортируют продукты с помощью ситовых рам, установленных в 2-3 яруса с возвратно-поступательным движением, и потока воздуха, проходящего через сита. Наиболее добротные мелкие крупки с пониженной зольностью (1-й группы), содержащие в основном эндосперм, имеют высокую плотность и низкую парусность. Они преодолевают сопротивление потока воздуха, быстро просеиваются через сита и направляются в вальцовые станки, где домалываются в муку. Крупки с частицами оболочки (сростки) имеют повышенную парусность. Они идут сходом с сит и направляются на драные системы для измельчения или в шлифовочные вальцовые станки, оборудованные вальцами без рифлей. В них происходит процесс обработки крупок с оболочками, который называется шлифовочным. После этого значительно снижается зольность крупок, которые снова проходят сортировку перед размолом. После ситовеечных машин мелкие по размеру добротные крупки не домалывают в муку, а именуют манной крупой. Отсортированные крупки и дунсты домалывают в муку (с отсеиванием ее на рассевах) на вальцовых станках с мелко рифлеными или микрошероховатыми вальцами. Этот процесс называется размольным. При сортовых помолах работает несколько размольных систем (от 3 до 12). Вся полученная мука проходит через контрольные рассевы и поступает в выбойное отделение мельницы. Отруби выделяются верхним сходом с рассевов последних драных и размольных систем или на бичевых машинах для вымола оболочек. Технологический процесс на мукомольном заводе сопровождается выделением пыли. Для улавливания ее применяют систему аспирации. При определенной концентрации в воздухе зерновая и мучная пыль взрывоопасны. После размола муку передают в склад бестарного хранения или упаковывают в мешки. Мука менее устойчивый продукт при хранении, чем зерно. К положительным процессам, происходящим при хранении, относится созреваниемуки – улучшение ее хлебопекарных свойств (улучшение коллоидных свойств клейковины, побеление муки). Созревание интенсивно происходит при температуре 20-30 0С и почти не проявляется при температуре, близкой к 0 0С. Однако длительное хранение при высокой температуре способствует перезреванию муки и активизации разнообразных отрицательных процессов в ней. Среди них наблюдается окисление и разложение жира – прогоркание муки. Деятельность различных групп микроорганизмов вызывает прокисание, плесневение и даже самосогревание муки. Она становится непригодной для хлебопечения и употребления. Не менее опасно и заражение муки вредителями хлебных запасов. Для сохранения муки в течение нескольких месяцев необходим сухой, хорошо продезинфицированный склад, без каких-либо запахов. Сухую муку укладывают на деревянные подтоварники в штабеля высотой до 6-8 мешков, с оставлением отступов от стен и контрольных проходов. Применяется и бестарное хранение муки в силосах. Для предотвращения слеживания муки не реже одного раза в месяц необходимо менять местами нижние и верхние мешки в штабеле и перегружать муку из одного силоса в другой. Чем ниже температура в складе, тем дольше мука сохраняет свои качества. Поэтому рекомендуемая температура для хранения муки не должна превышать 8-10 0С. Очень низкие температуры (около 0 0С) в меньшей степени приемлемы, так как при этом создаются предпосылки для конденсата влаги. Относительная влажность воздуха в хранилище не должна превышать 70 % во избежание увлажнения ее водяными парами воздуха. Основные показатели эффективности мукомольного производства – выход и качество муки, а также величина удельных эксплуатационных затрат. Для повышения эффективности технологических процессов мукомольных заводов следует применять рациональные технологические схемы, а режимы подготовки, измельчения сырья, сортирования продуктов и удельные нагрузки на оборудование необходимо поддерживать на оптимальном уровне. |