лекция 1. Лекция 1. 13 Лекция. Обработка молока очистка, охлаждение и хранение 14 Лекция. Переработка молока

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

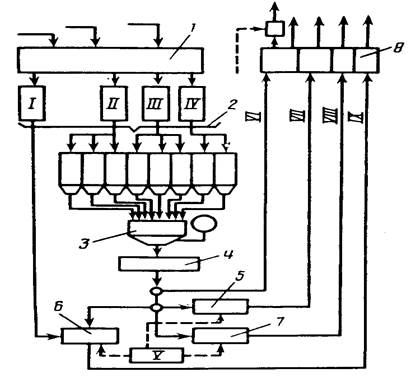

18 Лекция. Переработка и хранение рыбы (продолжение) Содержание лекции: - способы увеличения сроков хранения рыбы. Цель лекции: - ознакомление с разными способами увеличения сроков хранения рыбы. Способы увеличения сроков хранения охлажденной рыбы в основном основаны на подавлении жизнедеятельности микроорганизмов. Охлажденная рыба сохраняется тем дольше, чем раньше началось ее охлаждение. Сроки хранения охлажденной рыбы увеличиваются до 10-12 суток с понижением температуры. Сроки хранения охлажденной рыбы можно увеличить на 3-5 суток путем применения антисептиков (сорбат калия). Применение озонированной воды для промывки филе и рыбы позволяет удлинить срок их хранения в охлажденном виде на 33-50 %. Экономически целесообразно использование озонированного льда для хранения охлажденных филе и рыбы в торговой сети. Использование УФ-облучения в сочетании с низкими температурами позволяет продлить время хранения рыбы в 2-2,5 раза. Увеличить сроки хранения охлажденной рыбы можно при использовании сравнительно невысоких доз ионизирующей радиации (радуризации), не вызывающих изменений в органолептических показателях продукта. Облучение дозами 3-5 кГр с охлаждением полностью исключает возможность развития в радуризованных продуктах патогенных и токсигенных микроорганизмов. Сроки хранения охлажденной рыбы, обработанных α, β, γ-лучами, увеличиваются на 20-25 суток по сравнению с необлученными. Увеличить сроки хранения охлажденной рыбы можно также путем применения камер с пониженным давлением. Микроорганизмы при пониженном давлении хуже развиваются, и создаются благоприятные условия для довольно длительного сохранения качеств охлажденной рыбы. Сроки сохранения качества мороженой рыбы увеличиваются при понижении температуры его хранения. Например, треска глазированная при температурах -12, -18 и -30 0С сохраняется соответственно 3, 6 и 9 мес. Одним из путей увеличения сроков хранения и качества мороженой рыбы является ее упаковывание в паро- и газонепроницаемые полимерные материалы, целлофановые пленки, пленки из полиэтилена высокого и низкого давления, полипропилена, полиамидов, поливинилиденхлорида и поливинилхлорида. Применение пленок не оказывает определяющего влияния на состав и количество микроорганизмов, но является важным фактором сохранения цвета и товарных характеристик рыбы. В настоящее время быстроразвивающимся направлением в технологии холодильной обработки является хранение фасованной рыбы под вакуумом. Продолжительность замораживания при вакуумном запаковывании в пленки увеличивается на 8-12 % по сравнению с неупакованной продукцией, однако это компенсируется значительным увеличением сроков сохранения ее качества. Представляет интерес упаковывание мороженой рыбы по методу край-о-вэк (вторая кожа). Продукт, упакованный в перфорированную сарановую пленку, помещается в камеру с горячим воздухом или паром на 5-10 с. При нагревании пленка сокращается в размерах, отверстия заплавляются и на продукте образуется «вторая кожа». Сарановая пленка обладает низкой газопроницаемостью и поэтому хорошо защищает мороженую продукцию от воздействия кислорода воздуха. Применение защитных пленок в качестве упаковок позволяет значительно снизить усушку продуктов при их замораживании и холодильном хранении. Продолжительность хранения мороженой рыбы с использованием антиокислителей (аскорбиновая и изоаскорбиновая кислоты, их натриевые и калиевые соли, коптильная жидкость, бутилоситолуол) увеличивается на 1-3 месяца по сравнению с продолжительностью хранения продукции без антиокислителей. Развитию гнилостных бактерий препятствует концентрированный соляной раствор. На этом принципе основан способ консервирования, который называется посолом. Консервирование посолом заключается в том, что в тканях рыбы создается высокая концентрация поваренной соли. Чем выше концентрация соли, тем надежнее законсервирована рыба. Посол не является радикальным методом консервирования в отличие от замораживания, поэтому хранение соленой рыбы происходит при температуре не выше 0 0С. Существуют разнообразные методы посола, которые зависят от классификационных признаков: введения соли; температуры, при которой протекает процесс; продолжительности процесса; вида используемого для посола оборудования. Удаление из продукта всей содержащейся в нем влаги обеспечивает неограниченный срок хранения. Рыбу по степени обезвоживания делят на сушеную, вяленую и провесную. В зависимости от технических средств, применяемых в процессе, сушка разделяется на искусственную и естественную. Искусственная сушка проводится в специальных коптильных аппаратах при строго заданных условиях, а естественная осуществляется на открытом воздухе или в помещениях, где условия определяются состоянием естественного воздуха. Основной средой является воздух, но сушку можно проводить и в других газовых средах – азот, углекислота, другие инертные газы. Сушку производят горячим, холодным и сублимационным способами. Вяление проводят в естественных и искусственных условиях. В искусственных условиях применяют сушильно-провялочные устройства, представляющие собой туннель, которая состоит из нескольких зон по которым перемещаются тележки с развешанной на них рыбой. В туннель подают сухой воздух, параметры которого поддерживают кондиционером. Готовая продукция в упаковочной таре различного вида хранится при температуре 10 0С и относительной влажности 75 %. Энергетические затраты на сушку велики. Эффективность энергозатрат можно повысить, если нагревать воздух не паром, а горячей водой теплоцентрали. Копчение рыбы проводят в коптильных устройствах непрерывного и периодического действия. Устройства непрерывного действия имеют высокую производительность, полностью механизированы, управление ими автоматизировано. Они рассчитаны на обработку большого количества одного вида рыбы строго ограниченного размера. Такие условия ограничивают применение подобных устройств. Установки периодического действия требуют частично ручного труда, поэтому имеют меньшую производительность, чем непрерывные. Но они не зависят от вида рыбы и поэтому можно разнообразить ассортимент в зависимости от спроса или изменения вида поступающего сырья. К непрерывно действующим установкам относят туннельные, роторные, щелевые. К периодическим – башенные, карусельные, центробежные, камерные. Все типы установок являются универсальными, так как могут быть применены для копчения и вяления. Перспективной является технология электрокопчения, принцип которой заключается в том, что частички продуктов пиролиза приобретают заряд в электрическом поле и устремляются к противоположно заряженному электроду, на котором размещена рыба, и дымовые частицы оседают на ней. Упакованная копченая продукция хранится при температуре 0 ÷ -5 0С в течение 2 мес. Пониженная температура и ограниченный срок объясняются тем, что продукты пиролиза относительно легко улетучиваются с поверхности рыбы, и продукт теряет специфические гастрономические свойства и не может называться копченным. Рыбными консервами называют продукцию, упакованную в герметичную тару и нагретую до температуры, при которой погибают все виды микрофлоры. Такой способ консервирования позволяет хранить продукцию в любых условиях от 6 мес. до 2,5 лет. Для производства консервов используют свежее, охлажденное и мороженое сырье. Заводы по производству рыбных консервов по сравнению с другими предприятиями рыбной промышленности наиболее механизированы, производительность труда на них выше, могут производить продукцию из нерыбного сырья (моллюски, водоросли и др.). К недостаткам производства консервов относятся относительно высокая энергоемкость и расходы на изготовление тары. 19 Лекция. Производство комбикормов и их хранение Содержание лекции: - виды комбикормов. Технологический процесс производства комбикормов. Хранение комбикормов. Цель лекции: - ознакомление с видами комбикормов; операциями технологического процесса производства комбикормов; особенностями хранения комбикормов. Наукой о кормлении сельскохозяйственных животных, птиц и рыб установлено, что только при наличии полноценных в кормовом отношении рационов возможно с минимальными затратами корма и в более короткие сроки получать максимальные количества товарной продукции (молока, мяса, яиц и т.д.) высокого качества. Поэтому современное животноводство базируется на использовании специально подготовленных кормов, или, сокращенно, комбикормов. Комбикорма приготавливают для кормления сельскохозяйственных животных всех видов и возрастов (молочных коров, телят, откормочного скота, кур-несушек, ремонтных цыплят и молодняка, цыплят-бройлеров и т.д.). Комбикорма - сложные однородные смеси очищенных и измельченных до необходимой крупности различных кормовых средств и микродобавок, вырабатываемые по научно обоснованным рецептам и обеспечивающие более полноценное кормление животных. Достоинство производства комбикормов состоит также в том, что рационально используются продукты-отходы различных отраслей пищевой, мукомольно-крупяной, мясомолочной и рыбоперерабатывающей промышленности. Комбикорма производят на комбикормовых предприятиях (заводах и цехах). Заводы строят главным образом в поселках вблизи животноводческих комплексов или около железнодорожных станций, чтобы продукцию удобнее было реализовывать в ближайшие животноводческие хозяйства. Кормоцехи размещают обычно непосредственно при животноводческих фермах, что позволяет резко сократить объем транспортных работ на кормораздаче. Комбикормовые предприятия вырабатывают следующую продукцию: кормовые смеси, комбикорма-концентраты, полнорационные комбикорма, белково-витаминно-минеральные добавки (БВМД), премиксы, карбамидный концентрат и др. Кормовые смеси - однородный продукт, состоящий в основном из грубых (сено, солома, мякина, стержни початков кукурузы, сухой жом и др.) и концентрированных кормов, используемых в кормлении взрослых жвачных животных. Они не содержат полного набора питательных веществ, но эти смеси представляют большую ценность, чем отдельно скармливаемые компоненты. Усвояемость их повышена в результате измельчения сырья до крупности, наиболее приемлемой для данного вида и группы животных. Комбикорма-концентраты с повышенным содержанием протеина, минеральных веществ и микродобавок скармливают в добавление к зерновым, сочным или грубым кормам для обеспечения биологически полноценного кормления животных и птицы. Они составляют основную часть вырабатываемых в настоящее время комбикормов. Полнорационные комбикормасостоят из всех необходимых для организма животных и птицы питательных и стимулирующих физиологическую деятельность веществ без добавления в рацион других видов кормов. Белково-витаминно-минеральные добавки (БВМД) - однородная смесь измельченных высокобелковых и минеральных кормовых средств и микродобавок, приготовленная по научно обоснованным рецептам и вводимая в комбикорма для повышения кормовой ценности. Премиксы - однородная высокодисперсная смесь биологически активных веществ (витаминов, антибиотиков, микроэлементов и т.п.) и наполнителя (например, мелкие отруби), вводят в комбикорма до 1 %. Карбамидный концентрат применяют только в составе комбикормов для взрослых жвачных животных и в строго ограниченных дозах. Комбикорма выпускают в рассыпном (мучнистом), гранулированном и брикетированном виде. Все комбикорма вырабатывают на заводах по утвержденным рецептам с учетом следующих факторов: вида животного (птицы или рыбы); возраста животного, назначения его (по виду использования); соблюдения норм введения компонентов, предусмотренных рецептами, и полного соблюдения ограничений введения в комбикорма компонентов, содержащих ядовитые вещества, а также веществ, раздражающих пищеварительные органы животных. Основой всякого комбикорма являются зерно и семена различных культур - кукурузы, ячменя, овса, пшеницы, проса, сорго, зернобобовых и отруби пшеничные. К ним, в зависимости от рецепта, добавляют жмыхи, шроты, корма животного происхождения (муку костную, кровяную, мясную, рыбную и др.), кормовые дрожжи, минеральные корма (мел, ракушка) и т.д. На принципиальной схеме производства комбикормов на заводе показаны основные этапы технологического процесса: от хранения сырья до получения готовой продукции (см. рисунок 23). Пооперационная технология приготовлениякомбикормов состоит из значительного числа отдельных операций, выполняемых в поточных линиях параллельно или последовательно. При этом, как правило, числу основных компонентов соответствует и набор поточных линий. Чем сложнее состав комбикормов, тем более многооперационее технологический процесс и большее число поточных линий должно участвовать в его осуществлении. Число, структуру и производительность поточных линий определяют конкретная технологическая схема приготовления комбикормов, номенклатура, объем и физико-механические параметры сырья, программа работ и ассортимент комбикормов, а также производительность применяемых машин и оборудования.  1 - хранение сырья; 2 – очистка, шелушение, измельчение сырья; 3 – дозирование; 4 – смешивание; 5 – мелассирование; 6 – брикетирование; 7 – гранулирование; 8 –хранение комбикормов. I – сено; II – зерно; III – отруби; IV- мел, соль; V – меласса, жир; VI – рассыпные комбикорма; VII – рассыпные мелассированные; VIII – гранулированные; IX – брикетированные комбикорма. Рисунок 23 – Схема производства комбикормов Основными специализированными поточными технологическими линиями являются: подготовка зернового сырья, мучнистого сырья и кормовых отходов, шелушение пленчатых культур, подготовка минерального сырья, измельчение грубых кормов, подготовка жидких компонентов и обогатительных смесей (премиксов), дозирование и смешивание компонентов, гранулирование и брикетирование комбикормов. Для приготовления комбикормов с большим содержанием компонентов и довольно точным их весовым (или объемным) соотношением, особенно БВМД и микроэлементов, должна быть хорошо отработана и налажена система автоматического управления и контроля технологических процессов комбикормового предприятия. Для этого необходимо как можно шире применять средства автоматики с использованием электронной аппаратуры. Наиболее проста технология кормовых рассыпных смесей. Компоненты, каждый отдельно, очищают от примесей, шелушат и измельчают на молотковых дробилках до необходимой крупности. Подготовленные компоненты отмеривают в нужных дозах и смешивают на шнековых аппаратах-смесителях. Полученный продукт укладывают в мешки или хранят в рассыпном виде. Производство брикетированных комбикормов сложнее. Такие комбикорма вырабатывают для жвачных животных. Смесь измельченных компонентов перемещают в специальный смеситель, где смешивают с дозированной в необходимом количестве мелассой (кормовая патока из отходов свеклосахарного производства), поступающей в распыленном состоянии. Образующуюся хорошо перемешанную массу передают в прессы для брикетирования. Гранулированные комбикорма выпускают в основном в виде полнорационных. Гранулирование позволяет получать высокопродуктивные корма, улучшать их вкусовые качества, делать их более удобными для хранения и транспортирования, а также предотвращать потери. В гранулах лучше сохраняется сбалансированность комбикормов, особенно в отношении витаминов, микроэлементов и других биологически активных веществ. Особую роль они играют в кормлении птицы, рыбы, пушных зверей. Гранулы представляют собой небольшие цилиндры определенного диаметра и высоты, получаемые прессованием массы подготовленного продукта. Комбикормовые заводы относят к пожаро- и взрывоопасным производствам. Многочисленные процессы измельчения органического сырья при неправильной работе машин могут приводить к накоплению в воздухе значительного количества пыли, способной легко воспламеняться и взрываться. Оборудование заводов должно исключать выделение пыли в окружающее пространство, а содержание пыли в воздухе производственных помещений не должно превышать установленных санитарных норм. Комбикорма – более сложные и трудные объекты хранения, чем зерно, мука и крупа. Объясняется это большим числом компонентов, входящих в их состав, и различными физическими, химическими и биологическими свойствами каждого компонента. В применении к комбикормам термин «критическая влажность» характеризует возможность активного развития микроорганизмов. Устойчивость комбикормов при хранении во многом зависит от качества и количества компонентов. Обладая гигроскопическими свойствами, комбикорма существенно изменяют свою влажность. Особенно быстро это происходит в рассыпных кормах. Наибольшее влияние на сохранность комбикормов оказывает температура окружающей среды. Огромное значение температуры объясняется тем, что основной причиной понижения качества и порчи всех комбикормов является активное развитие микрофлоры (бактерии, плесневые грибы) и вредителей хлебных запасов (клещи и насекомые). При наличии достаточного количества влаги (на уровне критической и более) и положительных температурах (10-20 0С и выше) плесени быстро развиваются, выделяют много тепла и служат основной причиной самосогревания. Единственный фактор, ограничивающий развитие микрофлоры и вредителей, окислительных процессов в комбикормах, - пониженная температура. Хранение при пониженной температуре (ниже 10 0С) и при влажности ниже критической значительно увеличивает срок хранения комбикормов. Хранят комбикорма насыпью или в таре в сухих складах (относительная влажность воздуха 70-75 %) или кратковременно в силосах. Для хранения сырья и готовой комбикормовой продукции применяют склады следующих типов: ангарные, башенные, бункерные и специальные. Ангарные склады используют для хранения сырья и готовой продукции, которые можно размещать россыпью или в таре (обычно в мешках). В этих складах погрузочно-разгрузочные работы можно выполнять вручную или с использованием стационарных и мобильных средств механизации. Башенные склады применяют для хранения сырья и готовой продукции россыпью. В них используется вся их емкость и высок уровень механизации погрузочно-разгрузочных работ. Однако эти складские сооружения довольно дороги по капиталоемкости как строительные объекты. Бункерные склады применяют в основном как емкости для размещения запасов сырья и готовой продукции на 2-3 дня. Бункера, как правило, выполняют из металла и оборудуют стационарными средствами механизации. Специальные склады предназначены для хранения жидких компонентов, а также для кукурузы в початках. В состав таких складов входят приемный резервуар, насосная станция и система трубопроводов. Новый способ консервирования комбикормов – хранение в атмосфере азота, диоксида углерода, окиси углерода. Бескислородная среда значительно сокращает потери каротина и тормозит окислительные процессы. |