лекция 1. Лекция 1. 13 Лекция. Обработка молока очистка, охлаждение и хранение 14 Лекция. Переработка молока

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

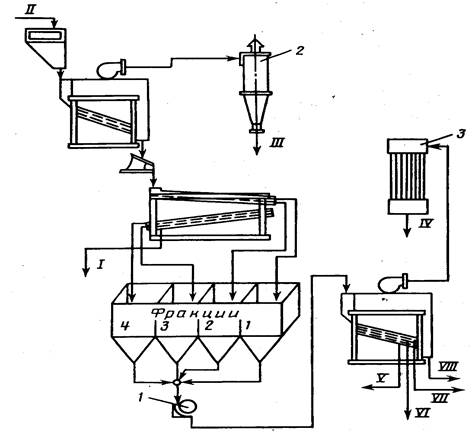

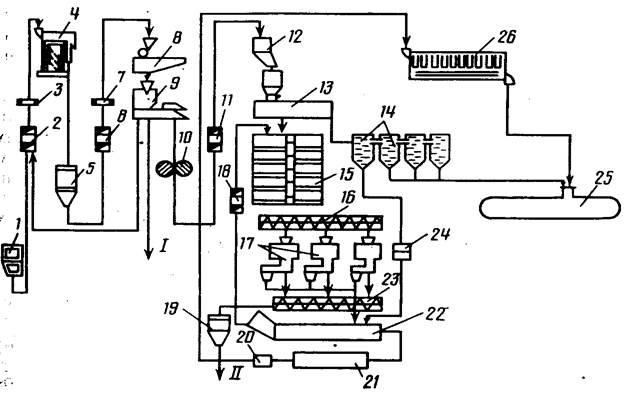

7 Лекция. Переработка зерна в крупы Содержание лекции: - виды и сорта круп. Технологическая схема переработки зерна в крупы. Машины и аппараты для производства круп. Хранение круп. Цель лекции: - ознакомление с видами и сортами круп; с основными технологическими операциями, машинами и аппаратами, применяемыми в технологии переработки зерна в крупы. Крупа – это пищевой продукт, состоящий из цельных, дробленых или расплющенных ядер зерна различных культур. Крупы являются вторым по значимости продуктом питания после муки. Они богаты углеводами, протеинами, клетчаткой, витаминами и минеральными веществами. Зерно в крупы перерабатывают на крупяных заводах или в крупяных цехах при других предприятиях (мукомольных, пищевых комбинатах и т.д.), а также на предприятиях малой мощности, называемых крупорушками. Вырабатывают следующие виды и сорта круп: из гречихи – ядрицу первого и второго сортов, продел (дробленое ядро); из риса – рис шлифованный и полированный (высший, первый и второй сорта), дробленый (сечка); из гороха – горох лущеный, полированный (целый и колотый); из проса – пшено шлифованное (три сорта); из овса – крупы недробленую, плющеную, хлопья и толокно; из ячменя – крупу перловую (шлифованную) пяти номеров и ячневую трех номеров (дробленую); из кукурузы – крупу шлифованную пяти номеров, крупу для хлопьев (крупную) и кукурузных палочек (мелкую). Перед переработкой в крупу зерно проходит подготовку, включающую следующие операции: - очистка зерна от различных примесей на различных машинах (магнитные аппараты, воздушно-ситовые и воздушные сепараторы, триеры, камнеотделительные машины и др.); - удаление остей (у риса, овса, ячменя) на шасталках (остеломателях). Процессы подготовки различных крупяных культур примерно одинаковы, поэтому технологическая схема переработки в основном определяется схемой шелушильного отделения. Шелушение зерна - основная технологическая операция отделения пленок и оболочек (шелухи) от ядра, наиболее энергоемкая, оказывающая существенное влияние на все остальные технико-экономические показатели производства. Принцип действия шелушильных машин можно свести к трем основным способам воздействия их рабочих органов на зерно: шелушение сжатием и сдвигом, шелушение многократным ударом, шелушение трением об абразивную поверхность. Для шелушения зерна используют различные машины: - обоечные, основанные на принципе многократного удара; применяются в основном для переработки ячменя и овса, у зерен которых цветковые пленки прочно срослись с плодовыми оболочками; - шелушильные постава и машины интенсивного шелушения, в которых используется принцип трения зерна между подвижной и неподвижной поверхностями; используются для переработки различных культур; - вальцедековые станки, работающие по принципу сжатия зерна и сдвига его цветковых пленок или плодовых оболочек между вращающимся вальцом и неподвижной декой; наиболее приемлемы для переработки гречихи и проса; - шелушители с резиновыми вальцами, на которых происходит заметная деформация сдвига, обеспечивая при этом мягкий режим обработки, применяются для переработки риса. Многие шелушильные машины оборудованы системой аспирации для отвеивания шелухи. Если же такой системы нет, то после шелушения продукт с этой целью пропускают через аспираторы и пневмосепараторы. Определенную техническую сложность представляет процесс разделения шелушенных и нешелушенных зерен. Эту операцию проводят на решетных крупосортировочных машинах, на которых чистое ядро отделяют от зерна с оболочками на решетах, используя их различия в размерах. Если они по размеру практически не отличаются, то их разделяют по плотности и степени упругости поверхности на специальных падди-машинах. После шелушения такая крупа, как ядрица у гречихи, уже готова к употреблению и дальнейшей обработки не требует. Для многих же других видов круп проводится финишная обработка ядра для улучшения товарного вида крупы и ее кулинарных достоинств (разваримости, усвояемости и переваримости), которая заключается в шлифовании ядра, при этом ядро приобретает гладкую поверхность. Для некоторых видов и сортов круп (рис, горох) применяют полирование, придающее крупе блестящую поверхность и однородность. Крупу, вырабатываемую из зерна многих культур, сортируют по величине на несколько фракций (номеров). Также могут проводить дробление или плющение для улучшения разваримости и усвояемости крупы. В процессе механической обработки (очистки, шелушения и шлифования) ядро у части зерен дробится и получается продукт более низкого качества - продел. При выработке круп образуется и некоторое количество муки – мучки, используемый на кормовые или технические цели. На рисунке 6 приведена схема технологического процесса выработки гречневой крупы на крупорушке. Зерно гречихи II для очистки от примесей поступает в сепаратор, оборудованный приемным ловушечным ситом с отверстиями диаметром 8-10 мм. Образующаяся пыль поступает в циклон 2. После прохода через магнитный аппарат зерно сортируется по крупности на двухъярусной подсевке с различными диаметрами отверстий. В результате получают четыре фракции зерна. Зерно, прошедшее через последнее сито, направляется в отходы I. Рассортированное зерно поступает в отдельные бункера, из них на вальцедековый станок. Каждую фракцию зерна шелушат отдельно, что позволяет увеличить выход ядрицы. После шелушения продукт передают в сепаратор и сортируют на четыре фракции: крупу-ядрицу, крупу-продел, мучку и нешелушенное зерно. Последнее снова направляют в бункер, а готовая продукция еще раз проходит через магнитный аппарат.  1 – гречерушальный станок; 2 – циклон; 3 – фильтр; I – отходы; II – зерно гречихи; III – пыль; IV,V – мука; VI – ядрица на магнит; VII – нешелушеная гречиха; VIII – продел. Рисунок 6 – Схема переработки гречихи на крупорушке сельскохозяйственного типа Для получения более питательных и разнообразных круп в схему технологического процесса современного крупяного завода включают влаготепловую обработку или пропаривание (гидротермическая обработка) – увлажнение и нагрев водяным паром в пропаривателях периодического или непрерывного действия. Затем производится охлаждение в охладительных колонках, кратковременное отволаживание, при необходимости просушивание. Эти операции способствуют повышению прочности ядра и выхода крупы, а также улучшению ее качества (переваримости, кулинарных достоинств) и продлению сроков хранения. Промышленность выпускает крупы быстрого приготовления, которые не требуют предварительной обработки, варятся всего 10-15 мин или не требуют варки для получения каши. Производят их с применением различных технологий: использование дополнительной гидротермической обработки в сочетании с плющением; использование процессов микронизации; использование экструзионных процессов. Технология микронизации включает: очистку зерна, шелушение, увлажнение и отволаживание в зависимости от культуры, пропаривание, микронизацию и охлаждение. Процесс микронизации заключается в тепловой обработке зерна или крупы инфракрасными лучами. Длина волн лучей составляет 0,8-1,1 мкм, а мощность излучения обеспечивает нагрев продукта до 90-95 0С за 50-90 с. Под действием инфракрасного излучения в зерне (крупе) закипает внутриклеточная вода и возникающее внутреннее давление вспучивает его, при этом разрываются молекулы крахмала. Микронизированный продукт подвергают плющению при выработке хлопьев. Для выработки круп заданной формы с новыми физико-химическими свойствами используют специальные аппараты – экструдеры, в которых создаются высокая температура и давление (экструзия горячая высокого давления). На выходе из экструдера в результате резкого перепада давления и температуры происходят мгновенное испарение влаги, глубокие изменения физико-химических свойств сырья, образование пористой структуры и увеличение объема продукта. Так вырабатывают вспученные (взорванные) зерна пшеницы, риса, кукурузы, увеличенные в объеме. Еще более повышается пищевая ценность круп при варке в сиропе (из солода, сахара, поваренной соли других компонентов) с последующим плющением и обжаркой. Их потребляют в сухом виде или с молоком, кофе, бульоном, киселем и т.д. Из многих видов крупы вырабатывают пищевые концентраты: их смешивают с другими компонентами и обрабатывают до полной или почти полной готовности. Используя смесь круп (две-три) или вторичных продуктов крупяного производства (дробленых круп) в размолотом виде и добавляя в них высокопитательные вещества (обезжиренное сухое молоко, сухой яичный порошок, витамины, микроэлементы), получают крупы повышенной питательной ценности. Крупы хранят в чистой, плотной и незараженной таре (мешках). При хранении продукт защищают от увлажнения и вредителей хлебных запасов. Можно хранить крупы в одном складе с мукой. Крупы, выработанные на крупорушках без применения гидротермической обработки, менее стойки при хранении, они быстро прогоркают. Быстро (в течение нескольких недель) прогоркают в теплое время крупы, полученные из зерна, подвергшегося хотя бы самым начальным стадиям самосогревания, прорастания или плесневения. 8 Лекция. Переработка и хранение семян масличных культур Содержание лекции: - области применения растительного масла. Способы извлечения масла. Операции переработки масличных семян. Цель лекции: - изучить способы, операции и машины для получения растительного масла. Применение растительного масла разнообразно - употребление в пищу (один из самых высококалорийных продуктов питания, источник витамина Е (токоферола) и незаменимых жирных кислот для организма человека, не содержит холестерина в отличие от жиров животного происхождения); использование во многих отраслях пищевой промышленности (кондитерской, консервной, маргариновой, хлебопекарной и др.) и кулинарии; применение на технические нужды; для производства моющих средств, олифы, лаков и красок; непромокаемых тканей, клеенчатых материалов, пластических масс, искусственных кож, линолеума и многих товаров химической и текстильной промышленности. Растительное масло и продукты его переработки используют для приготовления фармацевтических, косметических и лекарственных препаратов. Ценным высокобелковым концентрированным кормом для сельскохозяйственных животных служат получаемые отходы при переработке – жмых и шроты. Они входят в состав многих комбикормов. Основная часть растительного масла вырабатывается на современных промышленных предприятиях, перерабатывающих семена масличных культур, которые оснащены высокопроизводительным технологическим оборудованием. Лишь небольшую часть растительного масла вырабатывают на сельских предприятиях. Переработка масличных семян включает следующие операции: подготовка к хранению и хранение семян, подготовка их к извлечению масла, прессование, первичная и комплексная очистка масла. Сырьем для получения масла служат маслосемена подсолнечника, сои, рапса, льна масличного и др. Масло из семян масличных культур извлекают двумя основными способами: - механическим, в основе которого лежит прессование измельченного сырья. Способ применяется на маслобойных заводах или на маслобойках сельскохозяйственных предприятий; - химическим (экстракционным), при котором специально подготовленное масличное сырье обрабатывают органическими растворителями. Способ применяется на маслоэкстракционных заводах. При производстве растительного масла проводятся следующие операции: - очистка семян от примесей в сепараторах различных конструкций и подсушивание их в сушильных агрегатах (пневматических, барабанных или шахтных); - обрушивание (шелушение) семян, при этом получают продукт, называемый рушанкой (смесь ядер и оболочек семян). Для шелушения семян и отделения оболочки от ядра применяют следующие способы: раскалывание оболочки ударом (подсолнечник); сжатие ее (клещевина); разрезание оболочки и частично ядра (хлопчатник); обдирание оболочки трением о шероховатые поверхности (конопля) и др. В соответствии с этим используют машины с рабочими органами, действующими по принципу многократного или однократного удара семян о металлические поверхности (бичевые и центробежные семенорушки), с режущими стальными рабочими органами (дисковые, ножевые и вальцовые шелушилки), с гладкими или рифлеными металлическими поверхностями, работающими по принципу раздавливания. - разделение рушанки (отсеивание лузги) в аспирационных вейках и пневмосепараторах; - измельчение ядра в вальцовых станках и получение мятки; - влаготепловая обработка мятки: нагрев (до температуры 90-97 оС) и увлажнение паром на 1-м этапе; нагрев (до 120 оС) с подсушиванием в жаровнях различных конструкций на 2-м этапе. Подготовленный таким путем продукт называют мезгой. Влаготепловая обработка позволяет увеличить выход масла и повысить его качество; - прессование мезги при механическом способе получения масла в шнековых прессах; предварительный съем масла (1-й отжим) осуществляют в форпрессах, окончательный съем масла (2-й отжим) – в экспеллерах. Для экстракционного (химического) способа процесс продолжается следующими операциями: - подготовка сырья для экстракции после предварительного съема масла прессованием, заключается в пропуске через спаренную плющильную вальцовку с гладкими вальцами для получения пластинок толщиной 0,2-0,4 мм (лепестков) в целях увеличения поверхности соприкосновения сырья с растворителем; - извлечение (экстрагирование) масла из сырья в экстракторах (шнековых, карусельных, ленточных) путем смешивания его с нагретым до температуры 50-55 оС органическим растворителем – легким бензином или гексаном; образовавшийся продукт (смесь масла с растворителем) называют мисцеллой; - отгонка растворителя путем обработки мисцеллы сначала обычным (100 оС), а затем крутым (подогретым до 200 оС) водяным паром в дистилляторах непрерывного действия. Это позволяет выделить масло в больших количествах, так как в отходе, называемом шротом, остается не более 1-3 % масла. - охлаждение масла в теплообменнике; - взвешивание и отправка в хранилище. Масло после прессования или экстрагирования содержит твердые и коллоидные примеси, поэтому подлежит очистке – рафинации. Способы рафинации разные: физические (отстаивание, центрифугирование, фильтрование); химические (гидратация, щелочная рафинация); физико-химические (отбеливание, дезодорация). В процессе рафинации из масла удаляют различные примеси (минеральные, слизистые вещества, фосфатиды, свободные жирные кислоты, красящие вещества, специфические запахи). При гидратации масло в эмульгаторах перемешивают с горячей водой (или паром). При этом фосфолипиды вбирают воду, набухают и укрупняются. Образующиеся хлопья выпадают в осадок. Гидратированное масло даже при длительном хранении остается прозрачным и не дает осадка (отстоя). От механических примесей и воды масло очищают на различных центрифугах (центрифугирование). Фильтрование через специальную ткань или ткань и фильтровальную бумагу в фильтрах-прессах позволяет отделять механические примеси, плотность которых не отличается от плотности масла. После первой горячей фильтрации и гидратации масло пропускают через сепараторы. При этом наиболее полно отделяются фосфатиды и вода. От красящих веществ растительное масло очищают адсорбционной рафинацией, т.е. масло обрабатывают специальными порошками, мельчайшие частицы которых адсорбируют на своей поверхности красящие вещества. Для отбеливания используют отбеливающие глины и другие сорбенты. Для удаления неприятных запаха и вкуса проводят дезодорацию масла в специальных аппаратах. Рафинированное масло хранят в плотно закрытых резервуарах, без доступа воздуха, влаги и света. На рисунке 7 приведен способ получения растительного масла прессовым способом. Семена подсолнечника, поступающие из зернохранилища, взвешивают и ссыпают в приемный бункер 1, затем ковшовой норией 2 подают через магнитные устройства 3 в сепаратор для очистки от минеральных и органических примесей. Далее семена еще раз пропускают через магнитные устройства, после чего они поступают в распределительный шнек, размещенный над бичевыми рушильными машинами 8, в которых ядра подсолнечника отделяют от лузги. Рушанку направляют в аспирационную вейку 9. Воздушным потоком, создаваемым вентилятором вейки, отделяется лузга. Ядро и сечка с небольшой примесью лузги (2-3 %) самотеком поступают в пятивальцовый станок 10. Измельченную массу (мятку) транспортером подают в бункер 12 пресса 13 предварительного съема масла. Здесь мятку увлажняют паром, подогревают до температуры 75-90 0С, подвергают сжатию. В результате происходит частичный съем масла, которое стекает в поддон пресса, где его предварительно очищают на вибросите. Отгонным шнеком масло направляют в промежуточные сборники 22, откуда насосом подают в фильтр-прессы горячей фильтрации. Полуобезжиренную мятку из пресса предварительного съема направляют в пятичанную жаровню 15. Далее мезга поступает в сборный шнек 16, транспортирующий ее в веерные барабаны шнековых прессов окончательного съема масла. Выделяемое масло, проходя через сито, поступает в сборник, размещенный под прессом. Из сборника масло поступает в промежуточный сборник, потом его пропускают через фузоловушку и при помощи насоса подают в специальный фильтр-пресс 26, затем в бак 25 готовой продукции. Экспеллерную ракушку, или жмых II, подают в шнек, который транспортирует ее в бункер.  1 - приемный бункер; 2,6,11,18 - нории; 3,7 - магнитные устройства; 4 - аспиратор; 5 - бункер семян, подготовленных к переработке; 8 - бичевая рушильная машина; 9 - аспирационная вейка; 10 - вальцовый станок; 12 - бункер; 13 - пресс предварительного съема масла; 14 - приемные баки; 15 - жаровня; 16 - сборный шнек; 17 - шнековые прессы; 19 - бункер для жмыха; 20 - насос для масла; 21 - улавливатель отстоя; 22 - промежуточные сборники масла; 23 – шнек жмыха; 24 - фильтр; 25 - бак готовой продукции; 26 - фильтр-пресс; I - лузга; II - жмых. Рисунок 7 - Схема производства растительного масла прессовым способом Совершенствование технологии производства подсолнечного масла возможно по нескольким направлениям. Одно из них - внедрение технологической схемы производства растительного масла без предварительного обрушивания маслосемян при помощи пресс-экструдеров. Очищенные маслосемена сразу поступают на пресс-экструдер, эффективно отжимающий масло из семян подсолнечника. Такая технология производства растительного масла значительно проще классической. |