лекция 1. Лекция 1. 13 Лекция. Обработка молока очистка, охлаждение и хранение 14 Лекция. Переработка молока

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

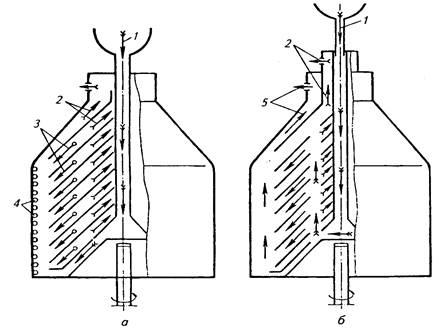

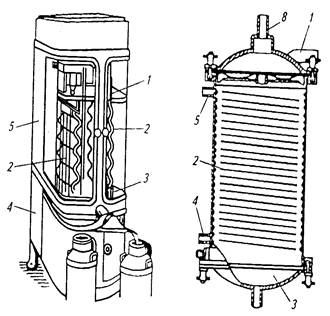

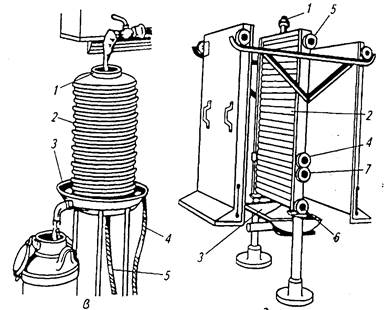

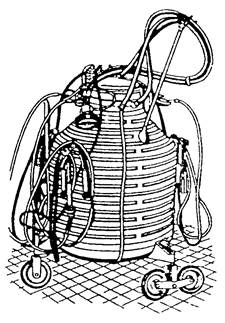

12 Лекция. Основные направления переработки овощей и плодов Содержание лекции: - способы переработки картофеля, овощей, плодов и ягод. Способы сушки. Цель лекции: - изучить способы и принципы консервирования овощей и плодов. Большинство пищевых продуктов растительного происхождения не может долго сохраняться в свежем виде. Портятся продукты в результате воздействия на них ферментов, входящих в состав самих продуктов, и микроорганизмов. Переработка (или консервирование) в широком смысле слова, основана на замедлении и прекращении биохимических процессов в плодах и овощах, подавлении нежелательной микрофлоры и изоляции продукта от внешней среды. Задачей переработки или консервирования овощей и плодов является их сохранение, но не в свежем виде, а в переработанном. При этом, как правило, изменяются химический состав и вкусовые качества плодоовощной продукции, которая приобретает новые потребительские свойства. Способы переработки картофеля, овощей, плодов и ягод разнообразны. В зависимости от способов воздействия на сырье и происходящих в нем процессов их разделяют на следующие группы: 1) физические – термостерилизация при производстве консервов в герметически укупоренной таре, сушка, замораживание, лучевая стерилизация; 2) химические– консервирование веществами антисептического действия; 3) физико-химические способы - использование осмотически деятельных веществ; 4) биохимические (микробиологические) – квашение и соление овощей, мочение плодов и ягод, производство столовых вин; 5) комбинированные. Принцип тепловой стерилизации (термостерилизация) лежит в основе приготовления всех консервов для создания условий абиоза. Термостерилизация позволяет практически полностью уничтожить микроорганизмы и их споры. Степень нагревания, при котором достигается стерилизующий эффект, зависит от свойств продукции, в первую очередь, ее кислотности (рН) и обсемененности. Нагревание до 100 0С называют пастеризацией, нагревание при температуре 100 оС и выше – стерилизацией. Стерилизацию при температуре 100 оС осуществляют в котлах, при более высокой температуре - под давлением в автоклавах. Стерилизация консервов в автоклаве при повышенных температурах и давлении необходима для уничтожения возбудителя опасной болезни – ботулизма. Бактерии, вызывающие ботулизм, активно развиваются в анаэробных условиях (в герметически укупоренной таре), и только воздействие высоких температур способствует их уничтожению. При нарушении технологии производства (недостаточная стерилизация, плохая герметизация) возможны разные виды порчи консервов. Ассортимент консервов, выпускаемых в герметически укупоренной таре, чрезвычайно разнообразен. Из овощей готовят натуральные овощные и закусочные овощные консервы, овощные соки и салаты, из томатов – сок, пюре и пасту. Из плодов и ягод готовят компоты, пюре, соусы, соки, варенье, повидло, джемы. Применение токов высокой и сверхвысокой частоты – один из вариантов тепловой стерилизации продуктов. Пищевой продукт в электромагнитном поле поглощает электрическую энергию, преобразуя ее в тепловую. Скорость нагревания пищевого продукта в поле ВЧ или СВЧ значительно выше и составляет не десятки минут, а минуты или секунды. Это позволяет в значительной степени сохранить качество продукта. Сушка – сложный процесс удаления из продуктов практически всей свободной воды для предотвращения их порчи (принцип ксероанабиоза). При малом содержании влаги микробы не могут питаться, хотя и не погибают. Это экономически эффективный способ консервирования, т.к. сухие плоды достаточно стойки и малоемки при хранении и перевозках, удобны для транспортирования. Они обладают высокой питательной и энергетической ценностью. Наиболее распространенными продуктами являются сухофрукты из яблок, сушеный виноград (изюм и кишмиш), сушеный абрикос (курага, урюк, кайса), чернослив, сушеные овощи. Сухие продукты хранят в герметически закрываемой таре во избежание поглощения ими влаги из окружающего воздуха. Различают два основных способа сушки: воздушно-солнечный и искусственный. Воздушно-солнечную сушкупроводят на специально подготовленных площадках на специальных деревянных лотках, подносах, настилах. Продолжительность сушки зависит от вида сырья, интенсивности солнечной радиации, температуры воздуха и составляет 8-15 суток. Сушат вначале на солнце, а затем досушивают под навесами в тени. Основной способ искусственной сушки овощей, плодов и картофеля – тепловой, с использованием нагретого воздуха. Применяют различные виды сушилок: камерные, ленточные и конвейерные непрерывного действия, распылительные. В сушилках поддерживают необходимые режимы сушки. Сушку ведут в два этапа. На первом этапе для плодов косточковых культур устанавливают невысокую температуру (45-65 оС), на втором этапе их досушивают при более высокой температуре (75-90 оС). Для плодов семечковых культур применяют обратный режим: вначале их запекают при более высокой температуре, а досушивают – при пониженной температуре. Продолжительность сушки в сушилках колеблется от 10 до 20 часов. Сублимационная сушкаосуществляется возгонкой влаги из замороженного продукта, минуя жидкое состояние. При этом сохраняются исходные свойства сырых продуктов. Сушеные продукты хорошо набухают, быстро и полностью восстанавливаются благодаря пористости и гигроскопичности. Сушка сублимацией состоит из трех стадий: замораживания в результате образования глубокого вакуума или в специальной морозильной камере; возгонки льда без подвода тепла извне; досушки в вакууме с подогревом продукта. Сухой продукт часто сохраняет объем исходного сырья, сушка идет равномерно, без образования наружной корки. Замораживание является способом консервирования, основанным на обезвоживании тканей плодов и овощей путем превращения содержащейся в них влаги в лед (принцип криоанабиоза). При замораживании происходит почти полное прекращение деятельности микроорганизмов, многие из них погибают. В замороженных плодоовощных продуктах сохраняются все пищевые качества, 80 % витаминов и биологически активных веществ. Для получения продукции высокого качества замораживание должно быть быстрым, а размораживание (дефростация) медленным. Для быстрого замораживания используют скороморозильные аппараты флюидизационного типа, где продукция замораживается в непрерывном воздушном потоке. Это самый эффективный и прогрессивный способ консервирования. Энергозатраты при данном способе консервирования значительно ниже, чем при тепловой стерилизации. Все замороженные плодоовощные продукты необходимо хранить при достаточно низких температурах ( -12÷ -18 0С) и высокой влажности воздуха. При этом важно не допустить колебания температур, что способствует перекристаллизации льда и ухудшению качества продукта. Повышение температуры хранения нежелательно еще и потому, что при этом в продуктах, даже не оттаявших, становится возможной жизнедеятельность некоторых видов микроорганизмов, а также повышение активности ряда ферментов. К химическим методам, основанным на применении специальных консервантов или антисептиков, относят сульфитацию (окуривание плодов и ягод сернистым газом или применение водного раствора сернистого ангидрида), использование уксусной, бензойной и сорбиновой кислот. При воздействии на микроорганизмы различных ядовитых для них веществ они погибают или их жизнедеятельность значительно ослабляется. Разновидность химического консервирования - маринование - консервирование ягод, плодов, овощей и другого сырья с применением уксусной кислоты (пример ацидоанабиоза). Уксусная кислота тормозит или полностью подавляет жизнедеятельность микроорганизмов. Плодово-ягодные соки и пюре консервируют сернистым ангидридом (сульфитация) в сульфитаторах. Все сырье и полуфабрикаты, консервируемые сернистой кислотой, подвергают последующей тепловой обработке для удаления летучей сернистой кислоты (десульфитация). Для консервирования соков используют бензойнокислый натрий. В качестве консерванта плодоовощной продукции широко используют сорбиновую кислоту и ее соли. Применение химических консервантов строго нормируют при приготовлении различных продуктов. Нормируют и остаточное количество консервантов в готовых продуктах. Физико-химические способы (принцип осмоанабиоза)предполагают использование осмотически деятельных веществ (сахара, соли). Этот способ консервирования применяют давно и основан он на создании высокого осмотического давления среды, которая становится недоступной для микроорганизмов. Вследствие высокой концентрации в среде соли (10-20 %) или сахара (не ниже 65 %) они погибают. На этом основано, например, консервирование плодов и ягод путем их варки с сахаром или в крепких сахарных сиропах – варенье, джем, повидло, желе. Особое место среди способов консервирования занимают биохимические способы (пример ацидоценоанабиоза).Соление, квашение и мочение - разные виды переработки, свойственные отдельным плодам и овощам. Однако все они основываются на одном общем процессе – на получении молочной кислоты из сахара сырья, благодаря жизнедеятельности молочнокислых бактерий. Квашение - консервирование овощей и плодов в результате накопления в них молочной кислоты и других побочных продуктов брожения. Создание анаэробных условий в продукте препятствует развитию в нем большей части бактериальной флоры, особенно гнилостной. Мочение плодов и ягод основан, так же как и квашение, на молочнокислом брожении сахара, содержащегося в плодах и ягодах. Основная задача при биохимическом способе консервирования – стимулировать действие полезных микроорганизмов и подавлять вредных (маслянокислых, уксуснокислых). Каждый из перечисленных выше способов консервирования имеет свои преимущества и недостатки. Выбор того или иного способа переработки плодоовощного сырья зависит от возможностей переработчика, а главным образом, от экономической целесообразности. Для достижения наилучшего результата способы переработки сочетают, т.е. комбинируют. Например, маринады после приготовления подвергают тепловой стерилизации, варенье после варки пастеризуют и т.п. 13 Лекция. Обработка молока: очистка, охлаждение и хранение Содержание лекции: - основные операции по обработке и переработке молока. Предприятия по обработке и переработке молока. Приемка, очистка, охлаждение и хранение молока на перерабатывающем предприятии. Цель лекции: - ознакомиться с основными операциями обработки и переработки молока. Изучить оборудование для обработки молока и принципы их действия. Молочные продукты высокой пищевой ценности и потребительских свойств можно получить только из качественного сырья. Качество получаемого сырья в первую очередь зависит от условий его получения: соблюдения санитарно-гигиенических правил дойки, содержания животных; мойки оборудования для дойки; хранения и транспортирования молока. Операции по обработке и переработке молоко делятся на основные и вспомогательные. К основным относят: биохимические операции – закваска, брожение, сквашивание, витаминизация, созревание, химическая обработка; механические операции – очистка, нормализация, гомогенизация, эмульгирование, смешивание, сбивание масла и др.; тепловые операции - пастеризация, подогрев и охлаждение. К вспомогательным операциям относят: прием, взвешивание, отбор проб на качество продукта, транспортирование в пределах молочной, мойка посуды, хранение и сдача продуктов. Предприятия по обработке и переработке молока можно разделить на две группы. Первая группа – прифермерские молокоприемные пункты, молочные и доильно-молочные блоки, мини-заводы; вторая – предприятия молочной промышленности. Они отличаются составом технологического оборудования, технологическим схемам, производительностью, номенклатуре выпускаемой продукции и технико-экономическими показателями. После дойки и взвешивания молоко очищают от механических загрязнений и микроорганизмов. Одним из параметров, влияющих на эффективность очистки, является температура молока. Очищать можно холодное и подогретое молоко. Наиболее эффективна очистка при температуре 30-45 0С в зависимости от способа очистки. Очистка осуществляется путем фильтрования на фильтрационных аппаратах с тканевыми или металлическими перегородками и центробежным способом на сепараторах-очистителях. При прохождении жидкости через фильтрующую перегородку на ней задерживаются загрязнения. Кроме известных сменных тканевых фильтров, применяют фильтры многоразового использования, изготовленные по самой современной технологии. Наиболее эффективна очистка молока с помощью сепараторов-молокоочистителей. Центробежная очистка в них осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, плотность которых больше, чем у плазмы молока, отбрасываются к стенке барабана и оседают на ней в виде слизи. Молоко, подвергаемое очистке, поступает по центральной трубке (см. рисунок 18, а) в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем молоко поступает в межтарелочные пространства и по зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и выводит через отверстия в крышке барабана. Процесс очистки начинается в шламовом пространстве, а завершается в межтарелочных пространствах. При центробежной очистке молока вместе с механическими загрязнениями удаляется значительная часть микроорганизмов. Для достижения наибольшей степени удаления микробных клеток предназначен сепаратор-бактериоотделитель. Эффективность выделения микроорганизмов на нем достигает 98 %. Используемые в настоящее время сепараторы по назначению подразделяются на следующие группы: а) сепараторы-сливкоотделители (см. рисунок 18,б) предназначены для разделения молока на сливки и обезжиренное молоко при одновременной очистке полученных компонентов от механических загрязнений;  а – молокоочиститель; б – сливкоотделитель; 1 – исходное молоко; 2 – легкая фракция (очищенное молоко или сливки); 3 – частицы, образующие осадок; 4 – осадок (слизь); 5 – тяжелая фракция (обезжиренное молоко). Рисунок 18 – Схема работы сепарирующего устройства б) сепараторы-нормализаторы предназначены для получения молока заданной жирности; в) сепараторы-диспергаторы предназначены для очистки молока и дробления жировых шариков; г) сепараторы-бактериоотделители и универсальные предназначены для выполнения всех перечисленных операций. В зависимости от использования сепараторы подразделяются на открытые (молоко, сливки и обезжиренное молоко соприкасаются с воздухом); полузакрытые (молоко на вводе соприкасается с воздухом, а сливки и обезжиренное молоко идут по закрытой системе); закрытые или герметичные (процесс сепарирования идет без соприкосновения с окружающей средой). Своевременное охлаждение молока влияет на его бактерицидность. В неохлажденном молоке быстро развиваются микроорганизмы, вызывающие ухудшение его качества. Размножение большинства микроорганизмов в молоке резко замедляется при охлаждении его ниже 10 0С и почти полностью прекращается при температуре 2-4 0С. Поэтому молоко нужно охладить как можно быстрее, а лучше – непосредственно в процессе доения. Для первичного охлаждения молока и рекуперации тепла на молочных фермах используют различные проточные пластинчатые или трубчатые охладители (см. рисунок 19).   а б г а – охладитель ООМ-1000; б – вакуумный охладитель ДФ 04 000А; в – цилиндрический охладитель; в – плоский двухсекционный охладитель со щитками; 1 – приемник парного молока; 2 – охлаждающие поверхности; 3 – сборник охлажденного молока; 4 – вход холодной воды; 5 – выход отепленной воды; 6 – вход холодного рассола; 7 – выход отепленного рассола; 8 – патрубок вакуумного насоса. Рисунок 19 – Охладители молока Вторичное, окончательное охлаждение молока до 4 0С может производиться в современных автоматизированных молочных танках-охладителях. Существуют четыре варианта систем охлаждения с использованием танков-охладителей. Первый - самый простой и дешевый вариант – это танк-охладитель с непосредственным охлаждением. Однако в нем компрессорно-конденсаторный агрегат включается только после заполнения емкости до уровня, обеспечивающего перемешивание молока мешалкой. В противном случае возможно примерзание молока к внутренней поверхности танка, что недопустимо. Второй вариант – танк-охладитель с намораживанием льда. Охлаждение стенок танка производится ледяной водой, циркулирующей в замкнутом контуре. Достоинства этого варианта: охлаждение молока до 10 0С происходит в 1,5 раза быстрее, чем в танке с непосредственным охлаждением; охлаждение молока начинается сразу в момент поступления его в танк, так как задержка включения компрессорно-конденсаторного агрегата отсутствует; исключено примерзание молока к стенкам танка; намораживание льда может происходить в ночное время при минимальных нагрузках в электросетях, при этом пиковое потребление значительно меньше, чем у традиционных охладителей. Третий вариант – это танк-охладитель с намораживанием льда в комплекте с проточным охладителем. Он сохраняет все достоинства второго и, кроме того, обеспечивает практически мгновенное охлаждение молока и снимает проблему изменения его свойств при смешивании теплого и холодного молока. Танки-охладители второго и третьего типов, вследствие их большой стоимости, распространены не так широко. Четвертый вариант - пластинчатые охладители в сочетании с танками непосредственного охлаждения. Они требуют большого расхода воды и весьма чувствительны к содержанию в ней минеральных веществ. Однако если качество воды хорошее, то применение проточных охладителей позволяет повысить эффективность системы охлаждения. При этом тепло охлаждаемого молока может быть рационально использовано для подогрева воды в системе отопления или на технологические нужды. В прифермерских молочных блоках первичная обработка молока обычно производится с помощью технологического оборудования, входящего в комплект доильных установок, специальных ванн, танков и фляг. Например, агрегат ДК2-100 «Маяк» предназначен для доения коров, фильтрации, охлаждения и сбора молока в передвижной танк-охладитель (см. рисунок 20). Танк-охладитель представляет собой передвижную двухстенную емкость, изготовленную из листовой нержавеющей стали. На наружной стенке его имеются кольцевые гофры, образующие с внутренней стенкой каналы для прохода хладоносителя. Температуру парного молока сразу же после выдаивания можно снизить до 8 0С. Над горловиной танка расположен съемный колпак, на котором размещены входные патрубки.  Рисунок 20 – Передвижной охладитель молока ДК2-100 «Маяк» Кронштейны для крепления пульсаторов или фильтров-счетчиков молока при контрольном доении, коллектор для подключения танка-охладителя и пульсаторов к вакуумной системе, вакуумный автоклапан. Молоко из доильного аппарата по шлангу поступает в танк, стекая по стенкам. Охлаждает его холодная вода, циркулирующая в межстенном пространстве. В зарубежных странах молоко охлаждают путем погружения фляг во флигатор или ванну с проточной водой и использования индивидуальных фляжных, а также плоских охладителей. Преимущество отдается второму способу как наиболее эффективному. Иногда в парное молоко во флягах опускают брикеты замороженного молока. Процесс охлаждения при этом протекает очень быстро: через полчаса после внесения брикетов температура молока снижается до 12-13 0С. Применяют также ванны и танки, снабженные холодильными установками. Для хранения молока после очистки используют различные ванны. Ванна ВО-1000 вместимостью 1000 л со встроенным аккумулятором и холодильной машиной состоит из двух основных частей: ванны для молока с мешалкой и машинной части. В ороситель насосом подается ледяная вода, охлаждающая стенки ванны. В процессе ее наполнения парное молоко стекает струйками по охлажденным стенкам ванны и температура его снижается до 15-17 0С. Затем молоко охлаждается до 5 0С и хранится при этой температуре до отправки. Установка снабжена автоматическим устройством, которое выключает холодильную машину, если температура воды снизится до 0,5 0С, и включает ее. Если температура будет выше 1,5 0С. Перед пуском межстенное пространство ванны заливают водой. Кроме ванн и танков, используемых одновременно для охлаждения и хранения молока, существуют резервуары-термосы, применяемые только для хранения молока. Они могут быть вертикальными или горизонтальными и представляют собой цилиндрические сосуды, покрытые термоизоляционным материалом и заключенные в стальные кожухи. В резервуарах температура охлажденного молока сохраняется. |