|

|

аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

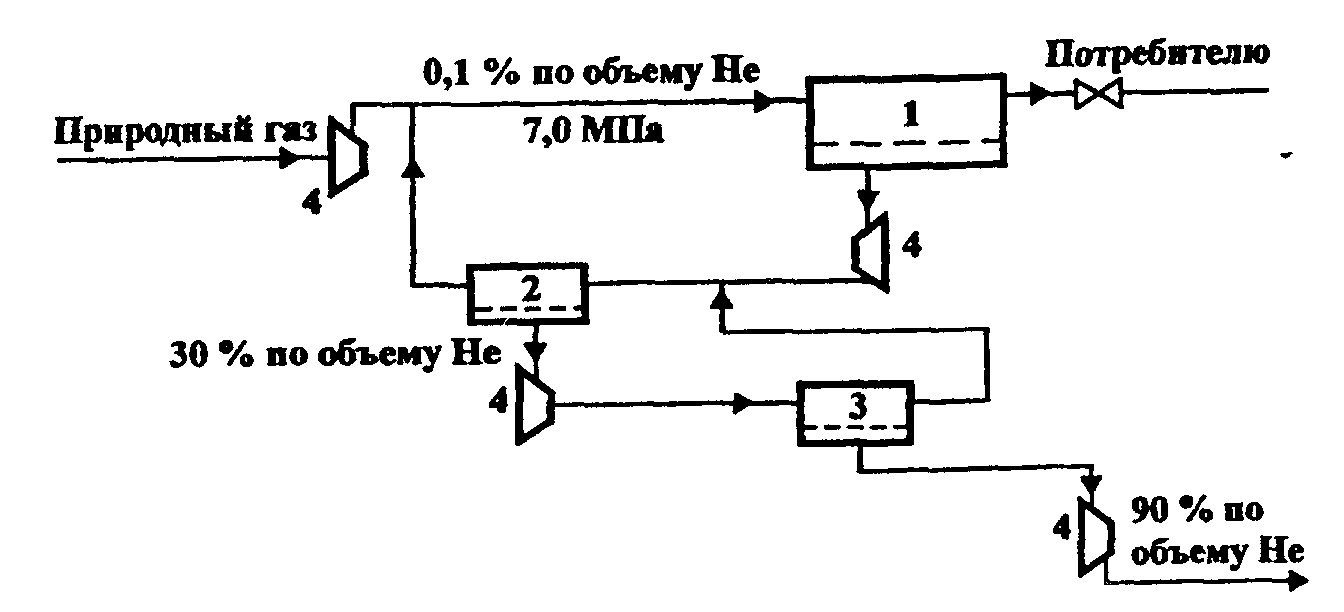

Рис.41. Принципиальная схема мембранной трехступенчатой установки получения гелиевого концентрата из природного газа:

1,2,3- мембранные аппараты соответственно первой, второй и третьей ступеней; 4 — компрессоры.

Концентрация гелия

Глубокую очистку гелиевого концентрата ведут с использованием более глубокого охлаждения, чем при его извлечении. Она сопровождается удалением из концентрата примесей водорода, азота, метана и др. Такое обогащение включает четыре ступени:

-очистку концентрата от примеси водорода гидрированием на специальном катализаторе;

-глубокую осушку от влаги, образующейся при гидрировании водорода, адсорбцией на оксиде алюминия;

-сжатие до 15-20 МПа и охлаждение до минус 207°С гелиевого концентрата с последующим дросселированием его и сепарацией фаз в 1 или 2 ступени (газовая фаза после такой сепарации содержит 99,5% гелия);

-адсорбционную доочистку такого концентрированного гелия активным углем, охлаждаемым жидким азотом, и получение гелия концентрацией 99,98 (% об.)

Процесс низкотемпературной адсорбции, применяемый для очистки гелия от микропримесей кислорода и азота, был рассмотрен в разделе, посвященном низкотемпературным процессам разделения углеводородных газов.

Ожижение гелия

Для перевода газообразного гелия указанной чистоты в жидкое состояние газ охлаждают вначале жидким азотом, потом направляют в турбодетандер, а затем в парожидкостный турбодетандер (или дросселируют). В результате этих процессов часть гелия переходит в жидкую фазу, которую затем доочищают (от примесей воздуха и неона) в адсорберах, размещенных непосредственно в агрегатах охлаждения. Полученный жидкий гелий заливают в сосуды Дьюара различной вместимости и транспортируют до мест потребления.

Крупнейшее в Европе производство гелия создано в Оренбурге на комбинированной установке по очистке газа и получению гелия, этана и более тяжелых углеводородов. Содержание гелия в исходном газе - 0,05 - 0,06%(об.), а годовая мощность по выработке гелия составляет 9000 тыс. м3. В 1993 г. в составе этого производства пущена установка по ожижению гелия (КГУ-500) производительностью 500 л/ч жидкого гелия (12 м3сут).

Жидкий гелий с Оренбургского ГПЗ экспортируют в Западную Европу автокриогенными контейнерами (сосуды Дьюара фирмы "Гарднер Криогеник" вместимостью 40 м3). Эти контейнеры способны сохранять в жидком состоянии гелий до 45 сут (испаряемость из них составляет 0,25% в сутки).

При разгазировании жидкого гелия из таких контейнеров получают газообразный гелий чистотой 99,0%(об.) - 30% от всего количества, чистотой 99,996%(об.) - 65% и 99,9999% - 5%.

Для хранения жидкого гелия используют криогенные хранилища. Сейчас в мире существует 10 таких хранилищ вместимостью по 120 м3, и одно из них - в Оренбурге.

РАЗДЕЛ 4. СТАБИЛИЗАЦИЯ И ПЕРЕРАБОТКА ГАЗОВЫХ КОНДЕНСАТОВ

Газовыми конденсатами являются; смесь тяжелых углеводородов (ШФЛУ), иногда называемая газовым бензином, выделяемая из газа перед его отправкой в магистральные газопроводы, а также жидкая смесь тяжелых углеводородов, выносимая газом из скважин в капельном виде и отделяемая от газа методом низкотемпературной сепарации.

4.1. Стабилизация газового бензина.

Полученный любым из описанных выше способов газовый бензин содержит в своем составе углеводороды от этана до гептана включительно. Как товарный продукт нестабильный газовый бензин не находит квалифицированного применения, в то время как входящие в его состав индивидуальные углеводороды — пропан, изобутан, н-бутан, изопентан и т.д., а также стабильный газовый бензин, имеют широкое применение. Выделение индивидуальных углеводородов и получение стабильного бензина осуществляют на газофракционирующих установках ГФУ. Существуют различные варианты его переработки на ГФУ. Например, возможен вариант, предусматривающий выделение этановой фракции для производства этилена, пропан-бутановой фракции, предназначенной для использования в качестве сжиженного бытового газа или моторного топлива, а также пентана для производства растворителей и смеси углеводородов от гексана и выше, направляемой на производство ароматических углеводородов каталитическим риформингом. Иногда отдельно выделяют пропан и бутан, направляемые на дегидрирование и производство полимеров, в том числе синтетических каучуков.

Газофракционирующие установки бывают двух типов: одноколонные (стабилизационные) и многоколонные. Одноколонные установки предназначены для стабилизации газового бензина и получения топливного сжиженного газа (смесь пропана и бутана). Наибольшее распространение получили многоколонные ГФУ, позволяющие получать, кроме стабильного газового бензина, индивидуальные углеводороды. Сырьем для ГФУ служит деэтанизированный нестабильный газовый бензин. На рис. 42 приведена принципиальная схема ГФУ, позволяющая получать, кроме стабильного бензина, пропан, изобутан и н-бутан.

Нестабильный газовый бензин после подогрева в теплообменнике поступает в пропановую колонну. В колонне происходит отделение товарного пропана от бутан-бензиновой смеси. Пары пропана сверху колонны конденсируются полностью, часть конденсата направляется на орошение колонны, а избыток откачивается на товарный склад. Бутан-бензиновая смесь через кипятильник и теплообменники направляется в среднюю часть бутановой колонны. В бутановой колонне происходит отделение смеси н-бутана и изобутана (верхний продукт) от стабильного

Рис.42. Технологическая схема промышленной ГФУ:

1 — пропановая колонна; 2 — бутановая колонна; 3 — изобутановая колонна; 4, 5, 6 — конденсаторы-холодильники; 7, 8, 9— емкости орошения; 10, 11, 12, 20— насосы; 13, 14, 15— кипятильники; 16, 17, 18— теплообменники;19— холодильник бензина. Потоки: I —нестабильный бензин; II — пропан; III — стабильный газовый бензин; IV — изобутан; V — н-бутан.

газового бензина (нижний продукт). Стабильный газовый бензин с низу колонны через кипятильник, теплообменник и холодильник направляются в товарный парк. Сконденсированный верхний продукт бутановой колонны частично направляется на орошение колонны, а избыток через теплообменник поступает в середину изобутановой колонны. В изобутановой колонне происходит разделение изобутана (верхний продукт) и н-бутана (нижний продукт).

При необходимости получения на ГФУ других индивидуальных углеводородов (н-пентана, изопентана и т.д.), в состав установки вводят дополнительные ректификационные колонны.

4.2. Стабилизация сырого газового конденсата, выносимого газом из скважины

Сырой газовый конденсат, выносимый газом в виде капельной жидкости из скважины (10-500 г/м3) по своему составу более тяжелый и содержит углеводороды от этана (в малых количествах) до додекана (С12) и выше. Технология переработки этого конденсата включает процессы: стабилизации; обезвоживания и обессоливания; очистки от серосодержащих примесей; перегонки и выделения фракций моторных топлив (с последующим их облагораживанием). Иногда стабильный конденсат смешивают со стабильной нефтью, тогда последние три процесса совмещены с технологией первичной переработки нефти.

Для газовых конденсатов различных месторождений групповой и химический состав разные, но имеются следующие классификационные признаки, предусмотренные стандартом ОСТ 51.56-79: содержание общей серы, массовая доля ароматических и нормальных парафиновых углеводородов и фракционный состав.

По мере выработки газового месторождения количество выносимого из пласта конденсата уменьшается, а по составу он становится более легким. Это необходимо учитывать при проектировании технологических установок для его переработки. Газовые конденсаты стабилизируют и перерабатывают двумя методами: ступенчатой дегазацией или ректификацией в стабилизационных колоннах.

Ступенчатая дегазация – это простейший метод стабилизации, сущность которой заключается в том, что вследствие 2-3-ступенчатого сброса давления происходит однократное испарение наиболее легких компонентов, которые в виде газа отделяются от конденсата. Такая схема стабилизации конденсатов характерна для промыслов, где стабильный конденсат хранится в атмосферных резервуарах и подается затем на переработку на нефтеперерабатывающие заводы. Схема ступенчатой дегазации не позволяет обеспечить полное извлечение легколетучих углеводородов (до гексана) и поэтому они в последующем теряются (выветриваются) из конденсата второй ступени в емкостях.

Стабилизация в ректификационных колоннах получила большее распространение, так как позволяет исключить потери ценных углеводородов и предотвратить загрязнение ими атмосферы. Современные стабилизационные установки газового конденсата ректификацией включают две колонны – абсорбционно-отпарную (АОК) и стабилизационную.

4.3. Очистка газовых конденсатов от сернистых соединений.

Характеристика сернистых соединений газоконденсатов

По содержанию общей серы газоконденсаты делятся на три группы:

бессернистые и малосернистые, содержащие не более 0,05 % масс. общей серы, эти конденсаты не подвергают очистке от сернистых соединений;

сернистые, содержащие от 0,05 до 0,8 % масс. общей серы, необходимость очистки этих конденсатов решается в зависимости от требований к товарным продуктам;

высокосернистые, содержащие более 0,8 % масс. общей серы, очистка таких конденсатов практически всегда необходима.

Сернистые соединения в газовых конденсатах представлены различными классами. В легких дистиллятах содержатся, в основном, алифатические меркаптаны C2 – C5 нормального и изостроения, обладающие неприятным запахом. Их извлекают из конденсатов для получения одорантов. В более тяжелых фракциях содержатся сульфиды (алифатические, циклические и ароматические) и тиофены, представленные алкилзамещенными тиофенами, бензотиофенами, нафтенобензотиофенами и др. Наличие сернистых соединений в конденсатах приводит к ухудшению термической стабильности вырабатываемых из них топлив, увеличивает их коррозионную агрессивность, приводит к выбросу в атмосферу при сгорании топлив вредных веществ, придает топливам неприятный запах.

Наиболее агрессивными сернистыми соединениями являются меркаптаны. В соответствии с современными требованиями содержание общей серы в бензине не должно превышать 0,01 % масс., а содержание меркаптановой серы – 0,001 % масс. В дизельном топливе для быстроходных двигателей соответственно 0,2 % и 0,01 %, а для городских дизельных топлив содержание общей серы должно быть не более 0,02 – 0,05 % масс. при отсутствии меркаптанов. Для реактивных топлив (РТ, ТС – 1) содержание общей серы не должно превышать 0,1 – 0,2 %, а меркаптановой серы – 0,001 – 0,003 %.

Очистка топливных фракций от меркаптанов

Основными направлениями демеркаптанизации газовых конденсатов является:

щелочная экстракция меркаптанов с последующим использованием легких меркаптанов в качестве одорантов;

каталитическое окисление меркаптанов до сульфидов;

Первое направление основано на экстракции меркаптанов водными растворами гидроксида натрия с образованием меркаптидов и обратной реакции – гидролиза меркаптидов с образованием свободных меркаптанов и щелочи:

RSH + NaOH RSNa + H2O

RSNa + H2O RSH + NaOH

Наиболее распространенным процессом второго направления является процесс «Мерокс». Процесс состоит из двух стадий: экстракция растворимых в щелочи меркаптанов раствором едкого натра, окисление оставшихся меркаптанов в дисульфиды кислородом воздуха. В качестве катализаторов используют смеси моно- и дисульфированных производных фталоцианина кобальта и ванадия. В качестве недостатков процесса следует отметить: многостадийность, применение агрессивных щелочных растворов, требующих использования специальных сортов стали, образование больших количеств сточных вод. В то же время данный процесс характеризуется высокой эффективностью – содержание меркаптанов снижается до 0,0005 % масс.

Гидроочистка газоконденсатов

Этот процесс позволяет удалить из газоконденсатов все классы сернистых соединений, а также другие гетероатомные соединения – азот- и кислородсодержащие. В основе процесса – перевод всех сернистых соединений растворенных в конденсате, в сероводород:

RSH + H2 RH + H2S

RSR’ + H2 RH + RH’ + H2S

В качестве катализаторов используют алюмокобальтмолибденовые и алюмоникельмолибденовые, иногда в последний добавляют для прочности 5 – 7 % диоксида кремния.

Процесс проводят при температуре 310 – 370 ОС, давлении 2,7 – 4,7 МПа, режимные показатели подбирают в зависимости от используемого катализатора и сырья.

Адсорбционная очистка

Очистка от сернистых соединений эти методом проводится с помощью природных и синтетических твердых сорбентов: бокситов, оксида алюминия, силикагелей, цеолитов и др.

При проведении адсорбции при повышенных температурах 300 – 400 ОС протекают адсорбционно-каталитические процессы, приводящие к разложению сероорганических соединений или переводу их в неактивные формы. Адсорбционную очистку целесообразно применять при небольшом содержании серы – до 0,2 % масс.

Экстракционная очистка

Метод основан на использовании экстрагентов, селективно извлекающих из газоконденсатов сернистые соединения. В качестве экстрагентов предложены гидроксид натрия, водные растворы этаноламинов, диметилформамид, диэтиленгликоль, диметилсульфоксид и др.

Однако ни один из применяемых в настоящее время экстрагентов не удовлетворяет всем необходимым требованиям – высокой растворяющей способностью по отношению к сернистым соединениям, большой плотностью, низкой вязкостью, доступностью и дешевизной, отсутствием токсичности и коррозионных свойств.

4.4. Переработка газовых конденсатов в товарные топлива

Газовые конденсаты, добываемые на газоконденсатных месторождениях, являются дополнительным источником обеспечения потребностей в моторных топливах.

Производство автомобильных бензинов из газоконденсатов

Бензиновые фракции, выделенные из газоконденсатов, различаются по углеводородному составу вследствие различной химической природы исходных конденсатов.

Анализ физико-химических свойств и химического состава бензиновых фракций, выделенных из газоконденсатов различных месторождений, позволил выявить ряд закономерностей. Бензиновые фракции, выделенные из конденсатов северных регионов, содержат большое количество нафтеновых углеводородов, являются сравнительно высокооктановыми вследствие повышенного содержания углеводородов изостроения в исходных конденсатах.

Бензиновые фракции, выделенные из конденсатов месторождений Средней Азии и Кавказа, отличаются повышенным содержанием ароматических углеводородов, но их октановое число не превышает 60 – 65 пунктов по моторному методу.

Состав полученных бензиновых фракций обуславливает выбор технологии получения на их основе товарных бензинов. В первом случае достаточно провести фракционирование с последующим добавлением высокооктановых компонентов. Во втором случае дополнительно следует применять термический и каталитический крекинг, риформинг и депарафинизацию.

В целом существуют несколько направлений облагораживания бензиновых фракций, получения из них товарных композиционных автомобильных бензинов: термическое и каталитическое облагораживание, введение антидетонационных присадок и высокооктановых компонентов, добавление бензинов риформинга и крекинга.

Каталитическое облагораживание бензинов не вышло за рамки лабораторных исследований. Термическое облагораживание бензиновых фракций , выделенных из газовых конденсатов, проводится в присутствии метана (метариформинг) и позволяет получить бензин с октановым числом 72 – 76 (Шебелинский ГПЗ). Применение в качестве присадки тетраэтилсвинца свелось к минимуму из экологических соображений. Наиболее широко применяются высокооктановые компоненты. Кроме давно применяемых для этой цели алкилатов и бензинов риформинга и других вторичных процессов, все шире стали применяться кислородсодержащие соединения: спирты, в первую очередь метанол и метилтретбутиловый эфир (МТБЭ).

Производство реактивных топлив из газоконденсатов.

Основой производства реактивных топлив из газовых конденсатов является фракция 135 – 230 ОС. Эта фракция удовлетворяет основным требованиям на реактивные топлива. Расширение фракционного состава фракции приводит к ухудшению низкотемпературных характеристик реактивных топлив и требует проведения депарафинизации. При расширении фракционного состава кроме топлив РТ и ТС–1, можно получить другие марки: при облегчении фракционного состава Т-2, при утяжелении – Е-1. В последнем случае для улучшения низкотемпературных свойств топлива необходима депарафинизация.

Производство дизельных топлив из газоконденсатов.

Газовые конденсаты большинства месторождений – ценное сырье для производства дизельных топлив. Как дизельные топлива для быстроходных двигателей могут быть использованы фракции газоконденсатов, выкипающие выше 160 ОС. В зависимости от глубины отбора (температуры конца кипения) можно получить ту или иную марку топлива. Например, фракция с пределами выкипания 150-180 – 300 ОС соответствует требованиям на дизельное топливо зимней марки, а фракция190-200 – 310-350 ОС – требованиям на дизельное топливо летней марки. Расширение фракционного состава приводит к ухудшению качества топлива, для получения топлив, удовлетворяющих современным требованиям, необходимо применение присадок. Для улучшения характеристик газоконденсатного дизельного топлива широкого фракционого состава применяют: вязкостные (противоизносные) присадки (АЗНИИ – продукт конденсации нафталина с хладагентом), присадки, повышающие цетановое число, например, кислородсодержащие соединения, являющиеся отходом нефтехимических производств, антиокислители.

Таким образом, газовые конденсаты являются ценным сырьем для производства бензинов, реактивных и дизельных топлив. Кроме того, газоконденсаты могут быть подвергнуты комплексной химической переработке с получением спиртов, высокооктановых компонентов, одоранта, растворителей, ароматических углеводородов, различных ингибиторов и др.

|

|

|

Скачать 5.47 Mb.

Скачать 5.47 Mb.