аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

5 тыс. т. высокочистого пироуглерода для нужд металлургии, прежде всего качественной стали для кордов. Для получения товарного продукта необходимых размеров (диаметр частиц 1 мм) рассматривается вопрос строительства установки мокрой грануляции техуглерода Т900.

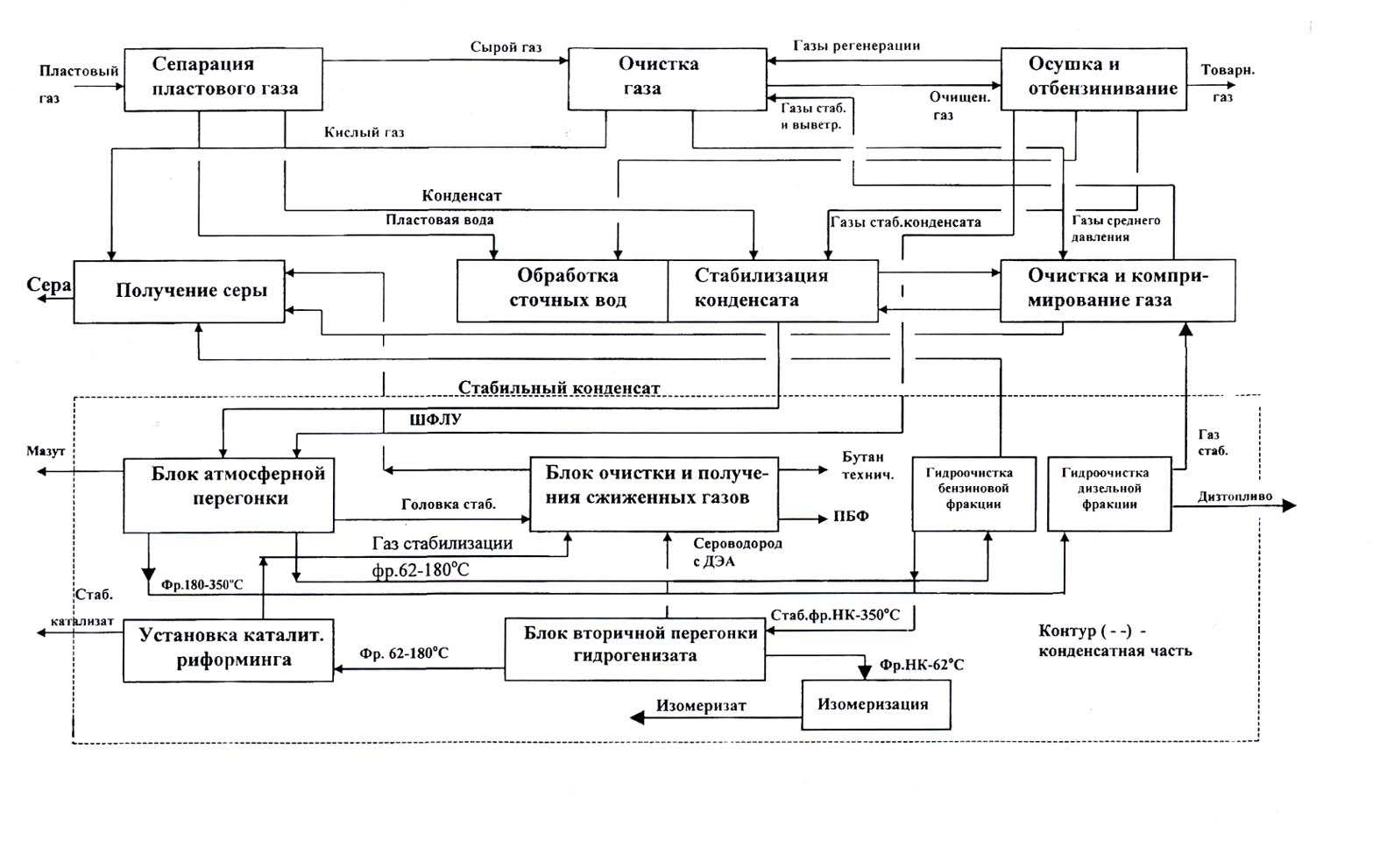

300 тыс.т/год. Конденсаты Западно-Соплесского, Печоро-Кожвинского, Югидского ГКМ поступают на головные сооружения Вуктыла и вместе с конденсатом этого месторождения транспортируются на Сосногорский ГПЗ, где осуществляется их стабилизация. Часть газов деэтанизации конденсата и отбензиненного газа подается на производство технического углерода, часть - на собственные нужды и местное потребление. Установка получения пропана производит пропановую фракцию для холодильной установки Вуктыльского ГПУ. Технический углерод Сосногорского ГПЗ находит широкое применение в качестве наполнителя резины и пластмассы для модифицирования их механических, электрических и оптических свойств в лакокрасочной, полиграфической и шинной промышленностях. Производство технического углерода (сажи) является основным отличием этого завода от остальных газоперерабатывающих предприятий.Показатели качества газовых конденсатов некоторых месторождений Поточные схемы различных ГПЗ отличаются перечнем используемых процессов, ассортиментом выпускаемой товарной продукции, но во всех случаях представляют самостоятельные комплексы, обеспечивающие не только переработку сырья до товарных продуктов, но и предусматривающие получение на месте всех основных реагентов - абсорбентов, хладагентов, теплоносителей и т.д. Принципиальное отличие Оренбургского и Астраханского ГПЗ от остальных заводов – наличие производства газовой серы из выделенного в процессе очистки природного газа сероводорода по методу Клауса, а на Оренбургском заводе - получение одоранта из смеси природных меркаптанов, полученных в процессе щелочной очистки газовых конденсатов от меркаптанов. Далее приводятся сведения о каждом из наиболее важных газоперерабатывающих заводов – истории его создания, структуре, ассортименте вырабатываемой продукции и перспективах развития. Астраханский газоперерабатывающий завод (Астраханская обл., пос. Аксарайский) Астраханское газоконденсатное месторождение, расположенное в юго-западной зоне Прикаспийской впадины и имеющее запасы порядка 3 трлн м3 газа и 1 млрд. т конденсата, служит источником сырья для Астраханского ГПЗ. Пластовый газ Астраханского ГКМ характеризуется высоким содержанием сероводорода (25% об.), углекислоты (16 % об.), сероорганических соединений, меркаптанов и значительным содержанием углеводородного конденсата. Астраханский ГПЗ – один из немногих заводов в мире, перерабатывающий высокосернистый природный газ. Содержание в газе сероводорода и углекислого газа после сепарации составляет почти 50%. Проектная мощность по газу – 12 млрд.м3/год, по конденсату – 3 млн.т/год. На завод с Астраханского газоконденсатного месторождения поступает пластовая смесь. Темпы добычи газа определяются экологическими ограничениями заводской переработки, ограниченностью рынка серы. Запасов сырья достаточно для эксплуатации АГПЗ в проектном режиме в течение не менее 100 лет. По технологическим принципам Астраханский газовый комплекс разделен на следующие объекты: - промысел, трубопроводы для транспортировки пластовой смеси от установки промысловой подготовки газа (УППГ) до завода; -газоперерабатывающий завод; -магистральные трубопроводы и продуктопроводы. Завод состоит из двух очередей производительностью 6 млрд. м3 отсепарированного газа каждая с давлением на входе 6,7 МПа и температурой 30 0С. Блок-схема Астраханского ГПЗ представлена на рис.1. Газоконденсатная смесь поступает в коллектор перед ГПЗ, откуда распределяется на восемь технологических линий завода. Газоперерабатывающий завод состоит из двух идентичных технологических очередей по 6 млрд.м3/год каждая. В состав каждой очереди завода входят следующие основные структурные установки: сепарации пластового газа, очистки от H2S газа высокого давления, осушки и отбензинивания газа, очистки и компримирования газа среднего давления, получения серы, стабилизации конденсата и очистки сточных вод. Стабильный конденсат и ШФЛУ с двух очередей завода поступают на производство по переработке конденсата (производство №3). Производство №3 АГПЗ практически является аналогом НПЗ и состоит из следующих основных установок: -комбинированная установка, включающая блок атмосферной перегонки мощностью 3 млн.т/год, блок вторичной перегонки гидрогенизата и установку очистки и получения сжиженных газов; -установка гидроочистки фракции н.к.-350оС мощностью 2 млн.т/год; -установка каталитического риформинга бензина мощностью 1 млн.т/год. Товарная продукция завода: -Товарный газ, направляемый в магистральный газопровод, - Сера газовая (жидкая, комовая, гранулированная), - Бензин автомобильный марок А-76, А-92, АИ-95, - Дизельное топливо Л 02-40, - Котельное топливо (мазут) М40 и М100, - Пропан-бутан технический (ПБТ), - Бутан технический (БТ). В настоящее время продукция завода не полностью удовлетворяет современным требованиям к качеству выпускаемых моторных топлив и глубине переработки сырья. Требования рынка обусловливают необходимость увеличения доли производства высокооктановых бензинов АИ-92 и выше. Кроме того, на заводе имеется ряд «узких» мест, связанных с четкостью ректификации на установках атмосферной и вторичной перегонок, а также обеспечением производительности установок гидроочистки и вторичной перегонки. С этой точки зрения требуется реконструкция соответствующих установок завода и строительство новых. В связи с этим в настоящее время на АГПЗ проводятся следующие работы: - реконструкция блока атмосферной перегонки для повышения четкости ректификации с целью увеличения выработки дизельного топлива и снижения выхода котельного топлива; - сооружение установки гидроочистки с целью увеличения общего объема перерабатываемого сырья и возможности раздельного гидрообессеривания бензиновой и дизельной фракций;  Рис. 1. Блок-схема Астраханского ГПЗ - реконструкция блока вторичной перегонки для повышения четкости ректификации бензиновых фракций; - сооружение установок изомеризации фракции НК-70оС и изомеризации бутанов для производства высокооктановых бензинов и снижения содержания ароматики в них. Перспективы развития: Развитие Астраханского газо-химического комплекса предусматривает создание на базе товарного газа, содержащего более 4 % этана и около 30 % ароматических соединений, выпуск химической продукции. Одним из возможных вариантов развития АГХК является строительство завода по выпуску полистирола или полиэтилена. Для снижения убытков от производства серы целесообразно развивать выпуск продукции на основе серы: сероасфальта и серобетона, изделий для строительной и дорожной индустрии и т.д. Серобетон способен заменить, в определенной степени, обычный строительный бетон на портландцементе. В отличие от обычного бетона, в серобетоне в качестве вяжущего вместо цемента используется сера. Серобетон, благодаря высокой плотности серы, успешно противодействует агрессивным средам (кислотным и щелочным), обладает повышенной морозоустойчивостью, водонепроницаемостью и прочностью, что особенно важно для использования его в подземных и гидротехнических сооружениях. Сероасфальт представляет собой серобитумную смесь, предназначенную для использования в качестве дорожного покрытия. Добавление серы в состав асфальтобетона позволяет: - повысить качество покрытия за счет повышения термостойкости; - улучшить укладываемость смеси за счет низкой вязкости серы по сравнению с битумом (при 150оС); - повысить срок службы покрытия и снизить его себестоимость. Таким образом из анализа работы АГПЗ можно сделать следующие выводы: - Высокая обеспеченность сырьем и выгодное географическое положение позволяют рассматривать Астраханский ГПЗ в качестве крупного производителя газа и нефтепродуктов для юга РФ на длительную перспективу. - Выработка газовой серы на АГПЗ достаточна для удовлетворения потребности всей РФ в этом продукте. - Принятые на заводе технологии переработки газа и конденсата в целом проявили себя как достаточно надежные. За время эксплуатации выявлены основные недостатки существующих технологий: недостаточное извлечение из газа ценных компонентов (этана), устаревшая технология переработки конденсата, ориентированная на выпуск низкооктанового бензина. Разрабатываются мероприятия по устранению указанных недостатков. В 2001г. завод вышел на проектную производительность 12,0 млрд.м3/год. Оренбургский газоперерабатывающий завод (г. Оренбург. пос. Холодные Ключи) Сырьевой базой Оренбургского ГПЗ является сероводородсодержащий газ Оренбургского (ОГКМ) и Карачаганакского газоконденсатных месторождений (КНГКМ). Содержание кислых компонентов в газе ОГКМ составляют (% мол.): сероводорода 1,6-2 и диоксида углерода 0,4-0,6, в газе КНГКМ - суммарно до 9, в том числе сероводорода до 4. Содержание меркаптанов в обоих газах составляет 400-600 мг/м3 (в пересчете на серу), серооксида углерода в газе ОГКМ - 20-30 мг/м3, в газе КНГКМ - до 100 мг/м3. На заводе в настоящее время перерабатывается около 30 млрд. м3 природного газа, 4 млн. т. газового конденсата и 0,38 млн. т. нефти. Оренбургский газоперерабатывающий завод вводился в эксплуатацию тремя очередями - в 1974, 1976 и 1978 г, проектной мощностью 15 млрд. м3 каждая. Это первый Российский завод большой мощности, перерабатывающий газ с высоким содержанием сероводорода и осуществляющий стабилизацию газового конденсата. Цель создания завода – очистка газа от сернистых соединений (H2S и RSH) и подготовка его к магистральному транспорту, производство серы и жидких углеводородов. Схемы первой и второй очередей завода аналогичны по технологии переработки газа и включают по проекту следующие стадии (рис.2): - очистку газа с отделением механической сепарации, сероочистку газа раствором ДЭА и низкотемпературную осушку газа с использованием пропанового холодильного цикла; - очистку и стабилизацию углеводородного конденсата; - производство серы по методу Клауса с доочисткой по методу Сульфрен; - получение ШФЛУ из газа стабилизации конденсата; - очистку газа от меркаптанов на цеолитах. Третья очередь отличается от первых двух наличием установки низкотемпературной масляной абсорбции, на которой осуществляются одновременно отбензинивание и получение сжиженного газа, очистка природного газа от меркаптанов. Одна линия установки аминовой сероочистки и установки масляной абсорбции используется для очистки от сернистых соединений газов регенерации цеолитов при давлении 4 МПа. Оренбургское газоконденсатное месторождение (ОГКМ) в настоящее время характеризуется падающей добычей, которая составляет около 1 млрд.нм3 в год. Планируемые объемы поставки сырья до 2010г. на ОГПЗ обеспечивают загрузку технологических установок по переработке газа на 85-95 % от проектной мощности, а по переработке жидких углеводородов – близкой к 100 %.   Рис. 2. Блок-схема Оренбургского ГПЗ Основные технологические процессы ОГПЗ включают очистку газа от кислых компонентов растворами аминов, очистку газа от RSH на цеолитах, производство ШФЛУ, пропан-бутановой фракции (ПБФ) методом масляной абсорбции и стабилизации конденсата. ОГПЗ был рассчитан по проекту на переработку 45 млрд.нм3 газа. В настоящее время проектная производительность уменьшена на 7,5 млрд. и составляет 37,5 млрд.нм3. Общая суммарная проектная мощность установок стабилизации конденсата составляет |

пентан-гексановая фракция;

Схема существующего производства Сосногорского ГПЗ включает следующие структурные единицы (рис.4):

установку стабилизации газового конденсата,

газоотбензинивающую установку с блоком абсорбции газа стабильным конденсатом, и установку регенерации насыщенного абсорбента,

установку производства автобензина А-76,

цеха производства углерода К354, П701, Т900.

В последние годы появилась тенденция к утяжелению нестабильного конденсата, поступающего на переработку на СГПЗ, что связано с увеличением доли нефти в сырьевом потоке. Если в настоящее время доля нефти составляет 6 % масс., то к 2015г. доля нефти может увеличиться до 15-35 % масс. Увеличение доли нефти в конденсате приводит к снижению содержания компонентов С3-С4, а особенно пропана, в исходном сырье. Кроме того, в нефти присутствуют высококипящие парафины, смолы и асфальтены, снижающие качество получаемого стабильного конденсата.

СГПЗ, введенный в эксплуатацию в конце 40-х годов, изначально предназначался для стабилизации газового конденсата, подготовки природного газа к транспортированию, а также производства технического углерода различных марок из природного газа. В настоящее время, кроме указанных продуктов, на заводе вырабатывается смесь пропан-бутана (СПБТ) и небольшое количество автобензина А-76.

Установки стабилизации конденсата УСК-1 и УСК-2 введены в эксплуатацию на заводе в 70-е годы. Основными продуктами стабилизации

газового конденсата являются СПБТ и стабильный конденсат. Проектная мощность установки по сырью 1.25 млн.т/год.

Рис. 4. Блок-схема Сосногорского ГПЗ

Газоотбензинивающая установка (ГОУ) предназначена для подготовки природного газа, подаваемого потребителям Сосногорского и Ухтинского промышленных узлов, а также для извлечения дополнительного количества СПБТ. Установка пущена в 1986г. Природный газ с головных сооружений Вуктыла по трубопроводу “Сияние Севера” поступает на ГОУ. В качестве абсорбента жидких углеводородов из газа применяется стабильный конденсат. Проектная мощность установки по сырому природному газу составляет 1.5 млрд. м3/год. Отбензиненный газ дожимается на компрессорной станции и подается в магистральный трубопровод. Степень извлечения СПБТ всего около 40%, что определяется малой эффективностью применяемого абсорбента, использованием физически и морально устаревшего оборудования, а также падением давления газа, поступающего на ГОУ.

Заметно повысить степень извлечения углеводородов С3+ из природного газа с помощью данной технологии невозможно. Требуется строительство низкотемпературной установки газоразделения.

В ноябре 1997 г. на СГПЗ пущена в эксплуатацию установка производства бензина А-76 из стабильного конденсата по процессу “Цеоформинг”. Проектная производительность установки составляет, соответственно по сырью и бензину 40 и 30 тыс. т/год. Процесс позволяет перерабатывать низкооктановые фракции газового конденсата в бензин на цеолитсодержащих катализаторах. К преимуществам процесса “Цеоформинг” в сравнении с классическим процессом риформинга относятся следующие:

не требуется установки гидроочистки сырья;

нет необходимости в установке производства водорода.

СГПЗ является единственным предприятием, входящим в систему ОАО «Газпром», где производят технический углерод. Производство его осуществляют тремя способами: термическим, печным и канальным, в результате которых производят соответственно техуглерод Т900, П701 и К354.

Образование техуглерода Т900 осуществляют путём пиролиза природного газа без доступа воздуха в реакторах периодического действия. В настоящее время спрос на Т900 в России небольшой, вследствие чего объем производства Т900 на заводе не превышает 5 тыс. т/год, что составляет 30% от проектной мощности. Данный процесс находит свое применение только в странах, где имеется дешевый природный газ.

Техуглерод П701 образуется в результате непрерывного термоокислительного разложения природного газа в печах-реакторах. Сейчас на заводе производится около 20 тыс. т/год П701, что близко к проектной мощности установок. Техуглерод П701 (его близкий западный аналог N772) пользуется спросом, как в России, так и за рубежом.

Сложившаяся на заводе технологическая схема переработки углеводородного сырья имеет ряд недостатков, в частности, узкий ассортимент товарных продуктов, невысокий их отбор, следствием чего является низкая эффективность всего производства и большой объем выработки низкорентабельной продукции.

Вовлечение в переработку газового конденсата, содержащего высококипящие парафины, обосновывает необходимость реконструкции установки стабилизации конденсата УСК-1 с одновременным получением дизельного топлива и внедрением схемы утилизации высокопарафинистого остатка.

Технология отбензинивания природного газа, основанная на процессе абсорбции стабильным конденсатом, не позволяет эффективно извлекать компоненты С3-С4 из газа. Только внедрение технологии низкотемпературного газоразделения сможет обеспечить высокую степень извлечения компонентов С3-С4 из газа.

Товарная продукция завода:

- сжиженный газ,

- стабильный газовый конденсат,

- бензин автомобильный А-76,

- сухой газ,

- техуглерод, в том числе: печной - П-701, термический Т-900, канальный К-354,

- резинотехнические изделия.

Перспективы развития

Основные задачи: увеличение объемов переработки газового конденсата и производства сжиженных газов с повышенным содержанием пропана, расширение номенклатуры производимого техуглерода.

Перспективное развитие СГПЗ связано с углублением переработки природного газа и газового конденсата с ориентацией на производство высокорентабельной продукции, а именно: дизельного топлива летней и зимней марок, автомобильного бензина различных марок, СПБТ, техуглерода различных марок.

Планируется реконструкция установки стабилизации конденсата УСК, перерабатывающей нестабильный конденсат, содержащий до 35 % масс. нефти. Реконструкция позволит решить следующие задачи:

- получить дизельное топливо ( 20 тыс.т в год), что удовлетворит ежегодную потребность предприятий Севергазпрома в дизельном топливе;

- получить прямогонную бензиновую фракцию в количестве