аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

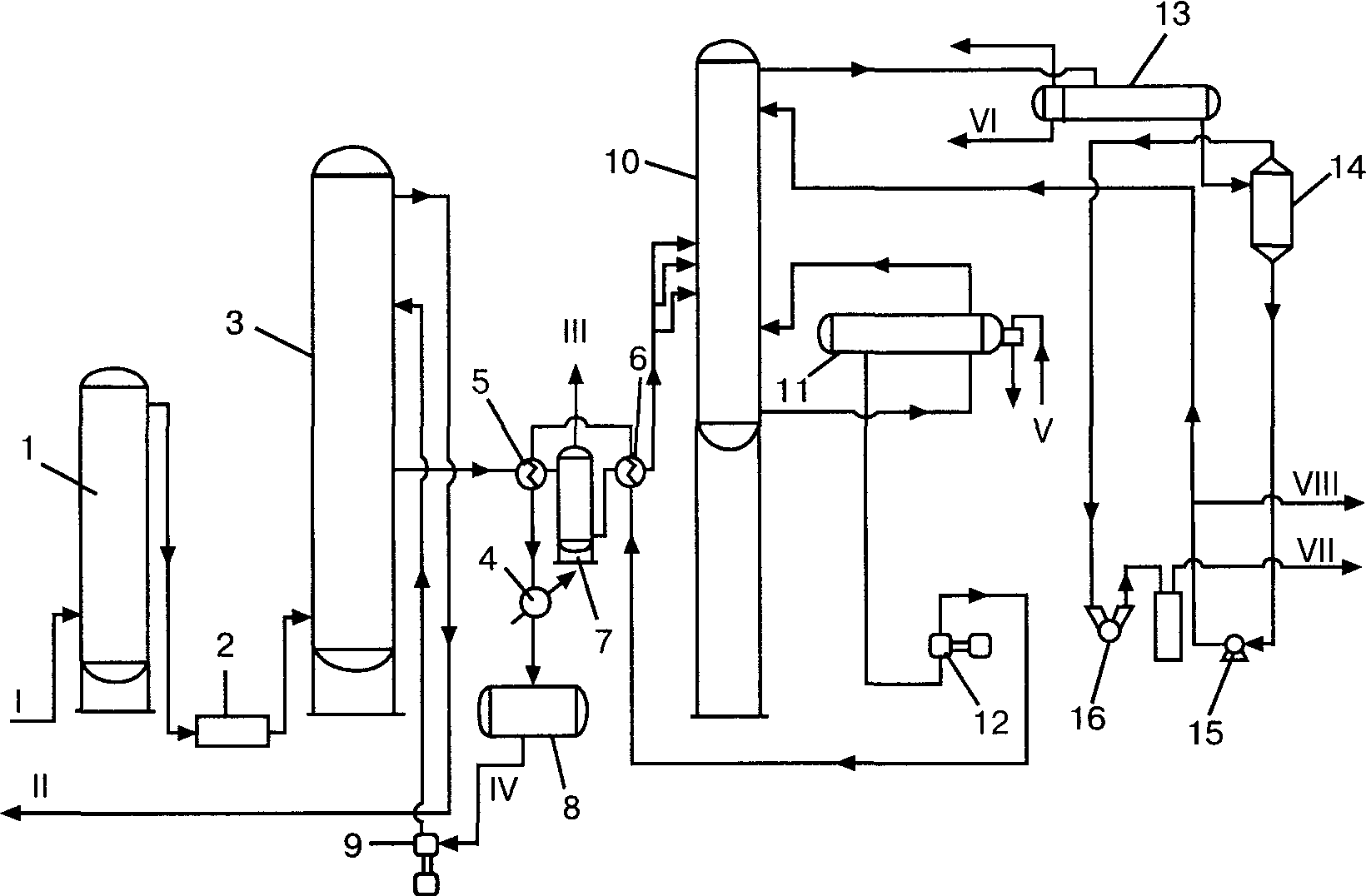

2.2 Осушка природных углеводородных газовОбщие положения Наличие паров воды в углеводородных газах связано с контактом газа и воды в пластовых условиях, а также с условиями их последующей обработки (сепарации, очистки от примесей и др.). Обычно тяжелые углеводородные газы при тех же условиях содержат паров воды меньше, чем легкие. Наличие в газе Н2S и СО2 увеличивает содержание паров воды, а наличие азота - уменьшает. Влагоемкость (влагосодержание) газа - это количество паров воды (в г/м3) в состоянии их насыщения при данных температуре и давлении. Абсолютная влажность газа - это фактическое содержание паров воды (в г/м3 газа). Относительная влажность – это отношение массы водяного пара, фактически находящегося в газовой смеси, к массе насыщенного пара, который мог бы находиться в данном объеме при тех же давлении и температуре, т.е.это отношение абсолютной влажности к влагосодержанию. Относительную влажность также выражают отношением парциального давления водяных паров в газе к давлению насыщенного пара при той же температуре. Осушка газа - это процесс удаления из него влаги, т. е. снижение абсолютной и относительной влажности. Обычно глубина осушки (остаточное содержание влаги) регламентируется точкой росы. Точка росы - это температура при данном давлении, при которой пары воды приходят в состояние насыщения, т.е. это наивысшая температура, при которой при данном давлении и составе газа могут конденсироваться капли влаги. Чем глубже осушка, тем ниже точка росы, которая обычно составляет, в зависимости от последующего назначения газа, от - 20 до - 70 °С. Реже этот показатель может определяться как давление, при котором происходит начало конденсации водяных паров при заданной температуре, называется в этом случае точкой росы газа по давлению. Точка росы по углеводородам — характеризует конденсацию углеводородов из газа. Этот показатель может быть при постоянном давлении (температура точки росы) и при постоянной температуре (давление точки росы). Абсолютная точка росы— это температура, при которой из газа начинает выделяться жидкая фаза. Депрессия точки росы — это разность точек росы влажного и осушенного газа. Присутствие в газе влаги нежелательно (а иногда опасно) для процесса его транспортировки, поскольку влага может выпадать в чистом виде или в виде гидратов с углеводородами, приводя к осложнениям в работе систем транспортного устройства. Нежелательна влага в газе, если последующая его переработка ведется при низких температурах, при этом точка его росы должна быть ниже температур технологической переработки газа. Влага может также отравлять ряд катализаторов, используемых при дальнейшей переработке газа. Степень осушки газа (депрессия точка росы) задается в зависимости от того, куда предполагается направлять газ — потребителю или на дальнейшую переработку. Если газ направляют потребителю, то выбор точки росы осушенного газа осуществляют исходя из того, чтобы точка росы газа по влаге была на несколько градусов ниже минимальной температуры, до которой газ может охлаждаться в процессе транспортировки, во избежание конденсации влаги и образования жидкостных пробок в трубопроводе. Если же газ предполагается направлять на дальнейшую переработку, например на разделение методом низкотемпературной конденсации или ректификации, то точка росы осушенного газа задается исходя из предполагаемой рабочей температуры последующих стадий переработки. Методы осушки природных газов Осушка газа может быть осуществлена различными методами: прямым охлаждением, абсорбцией, адсорбцией или комбинированием этих способов. Осушка охлаждением При охлаждении газа при постоянном давлении избыточная влага конденсируется, а точка его росы соответственно снижается. На этом основана осушка газа охлаждением, причем нижний предел охлаждения газа ограничивается условиями образования гидратов. Самостоятельного значения для осушки газа такой метод не нашел и применяется обычно как элемент в комбинации с другими методами (для предварительного удаления основного количества влаги). Абсорбционная осушкаТакая осушка основана на селективном поглощении (растворении) паров воды жидкими абсорбентами, в качестве которых применяют ди- и триэтиленгликоли. Частичная осушка газа происходит в ряде процессов очистки его от соединений серы (например, в процессе "Селексол" или при очистке газа от сернистых соединений растворами гликолей). В качестве абсорбента первоначально использовали этиленгликоль и глицерин, в дальнейшем перешли на использование менее летучих — диэтиленгликоля и триэтиленгликоля. В настоящее время для абсорбционной осушки применяются, в основном, диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). Реже, при осушке впрыском в теплообменники в качестве ингибитора гидратообразования используется этиленгликоль (ЭГ). Ряд производных ди- и триэтиленгликоля или побочные продукты, получаемые при их производстве (этилкарбинол, тетраэтиленгликоль, пропиленгликоль и др.), хотя и обладают высокой гигроскопичностью, широкого применения в качестве осушающих агентов не нашли . Установки осушки газа с использованием жидких поглотителей (гликолей) бывают двух типов: с барботажными аппаратами и с впрыском гликоля в поток газа. В абсорбционных установках осушки первого типа влажный газ, очищенный в пылеуловителе от мехпримесей, поступает вниз абсорбера 3 (рис. 15). Сверху в колонну подается осушенный поглотитель. После выхода с глухой тарелки низа колонны насыщенный абсорбент проходит последовательно теплообменник 5, выветриватель 7, теплообменник 6 и поступает в отпарную колонну (десорбер) 10. Десорбер обычно имеет 10-16 тарелок колпачкового или клапанного типа и одну глухую тарелку внизу колонны. Стекающий на глухую тарелку абсорбент самотеком поступает в низ выносного кипятильника 11. Вышедший через верх кипятильника абсорбент сливается вниз колонны 10 и через систему теплообменников 5 и 6 и холодильников 4 поступает в промежуточную емкость 8, откуда насосом направляется на орошение абсорбера 3. Пары воды и газы сверху колонны проходят холодильник-конденсатор 13. Часть сконденсировавшейся влаги используется для орошения колонны, а избыток сбрасывается в канализацию. Несконденсировавшиеся пары и газы стравливаются в атмосферу. Абсорбер работает при давлении, до которого сжат газ, а десорбер — обычно при атмосферном давлении или чуть выше. Для уменьшения уноса гликоля с осушенным газом часто в верхнюю часть абсорбера добавляют секцию отмывки газа пентаном, устанавливают отбойники, для коагуляции пены добавляют в гликоль ингибиторы пенообразования. Осушка газа впрыском гликоля В Западной Европе широкое распространение получили распыливающие абсорберы. Распыление гликоля производится в аппарате, диаметр которого близок к диаметру подводящего газопровода. Эффективность процесса определяется степенью распыления раствора, осуществляемого специальными форсунками. Распыленная жидкость создает большую поверхность контакта фаз, а большие скорости газа (1-10 м/с) обеспечивают интенсивный массообмен и хорошее распределение частиц в потоке. Наилучший массообмен происходит при высоких относительных скоростях газа и капель, что достигается путем впрыска гликоля навстречу газовому потоку. Пределом дробления частиц жидкости является образование тумана, выделение частиц которого лимитируется существующими конструкциями сепараторов. Оптимальная температура осушки составляет 15-30оС. При низких температурах сказывается вязкость гликолей, при высоких - увеличивается упругость паров гликолей и соответственно возрастают потери. Следует отметить, что подачу гликоля к форсункам можно осуществлять при температуре выше 30°С, когда вязкость его невелика. Во время контакта с газом гликоль принимает температуру потока мгновенно, так как относительное количество его незначительно.  Рис. 15. Технологическая схема промышленной установки осушки газа: 1 — пылеуловитель; 2 — замерный пункт; 3 — абсорбер; 4 — холодильник; 5, 6 - соответственно первая и вторая секции теплообменников; 7 — выветриватель; 8 - промежуточная емкость ДЭГ; 9, 12 и 15 — насосы; 10 — десорбер; 11 — кипятильник; 13 — конденсатор; 14 — емкость конденсата; 16 — вакуум-насос РМК-3. Потоки: I — сырой газ с промысла; II — осушенный газ; III — газы выветривания; IV — регенерированный ДЭГ; V — водяной пар; VI — охлаждающая вода; VII — выброс паров в атмосферу; VIII — выброс конденсата в канализацию. Процесс осушки в каждой ступени проходит в конусе форсунки преимущественно в момент образования капель гликоля и заканчивается в объеме аппарата и сепараторе. Для фильтрации гликоля предусматриваются фильтры, обеспечивающие удаление взвеси, частицы которой выше 5 мкм, так как механические примеси забивают сопла форсунок и вызывают вспенивание раствора. Если процесс осушки газа гликолем проводят при низких температурах, то используют 70-85%-ный раствор моноэтиленгликоля и подачу гликоля осуществляют впрыском в теплообменник. Такой вариант схемы осушки газа используется на Оренбургском ГПЗ. В состав установки осушки газа с впрыском гликоля входят три основных узла: впрыска гликоля, трехфазный разделитель и узел регенерации гликоля. Эффективность осушки зависит от площади контакта газ/гликоль, т.е. от степени распыления осушителя. Для тонкого распыления гликоля применяют специальные распылительные сопла. По мере движения газа внутри труб происходит укрупнение капель жидкости, что облегчает разделение осушенного газа и насыщенного осушителя, а также сконденсированных углеводородов. Десорбцию воды проводят в регенераторе гликоля. Принципиальная схема промышленной установки приведена на рис. 16. Сжатый сырой газ проходит водяной холодильник 1, водоотделитель 2, узел впрыска гликоля 3 и теплообменник 4. Затем газ поступает в пропановый холодильник 5 и далее в трехфазный разделитель 6. Осушенный газ и углеводородный конденсат из трехфазного разделителя направляются на дальнейшую переработку, а насыщенный гликоль на регенерацию. После прохождения выветривателя 7 насыщенный водой гликоль поступает в змеевик 8, смонтированный в верхней части отпарной колонны 9. Змеевик охлаждает и частично конденсирует пары воды в колонне, что обеспечивает орошение колонны. Затем насыщенный гликоль через теплообменник поступает в куб отпарной колонны. Отпаренные пары воды сбрасываются в атмосферу, а регенерированный гликоль через регулятор уровня поступает в теплообменник и далее через водяной холодильник 1 стекает в емкость 11. Из ёмкости регенерированный гликоль насосом 12 прокачивается через фильтр и направляется на узел впрыска. Каждая из схем осушки газа имеет свои преимущества и недостатки. Метод впрыска в сочетании с охлаждением газа позволяет значительно понижать точку росы, одновременно осушать газ и образующийся газовый конденсат, позволяет использовать в качестве осушителя гликоли с концентрацией 70-80%. Недостаток метода осушки впрыском гликоля заключается в больших потерях осушителя с газовым конденсатом. Осушка газа методом абсорбции сводит к минимуму потери гликоля, однако требует более высокой степени регенерации гликоля (до 95-99%). Факторы, влияющие на процесс абсорбционной осушки В последние годы, в связи с использованием при переработке нефтяных газов низких температур, резко возросли требования к степени осушки газа. |