аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

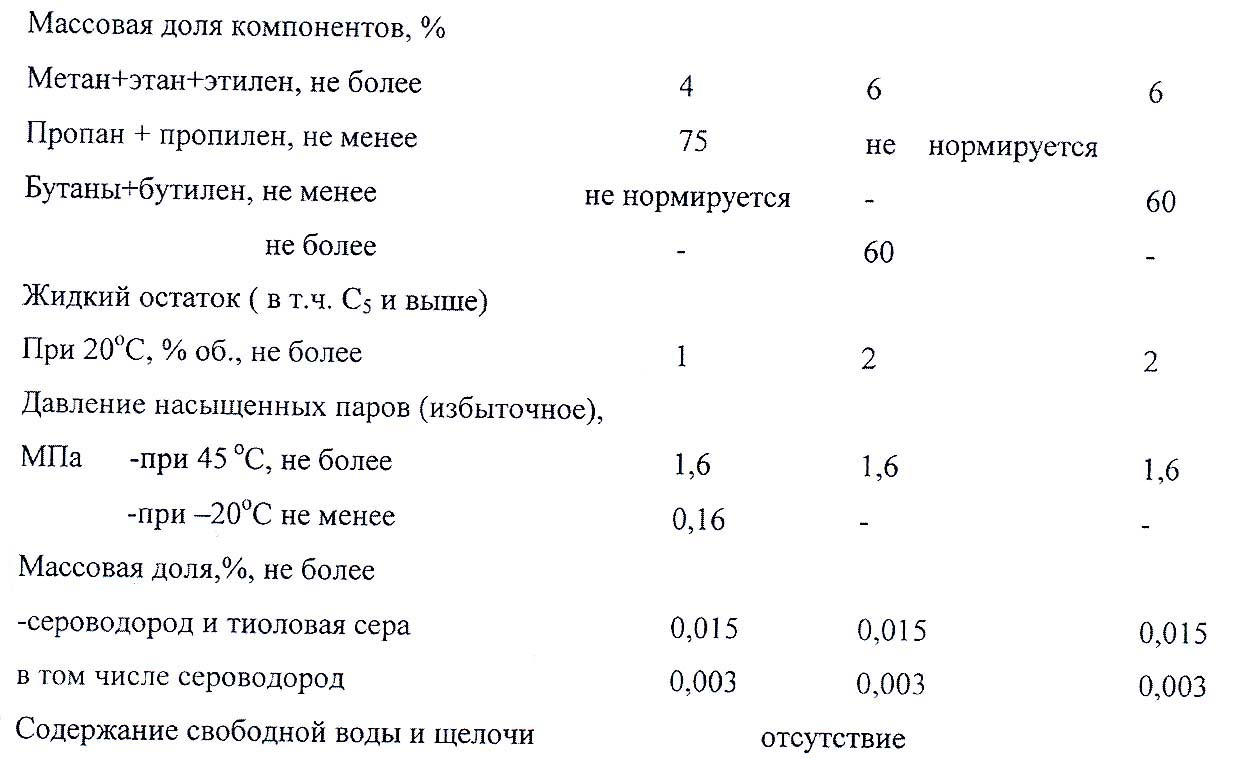

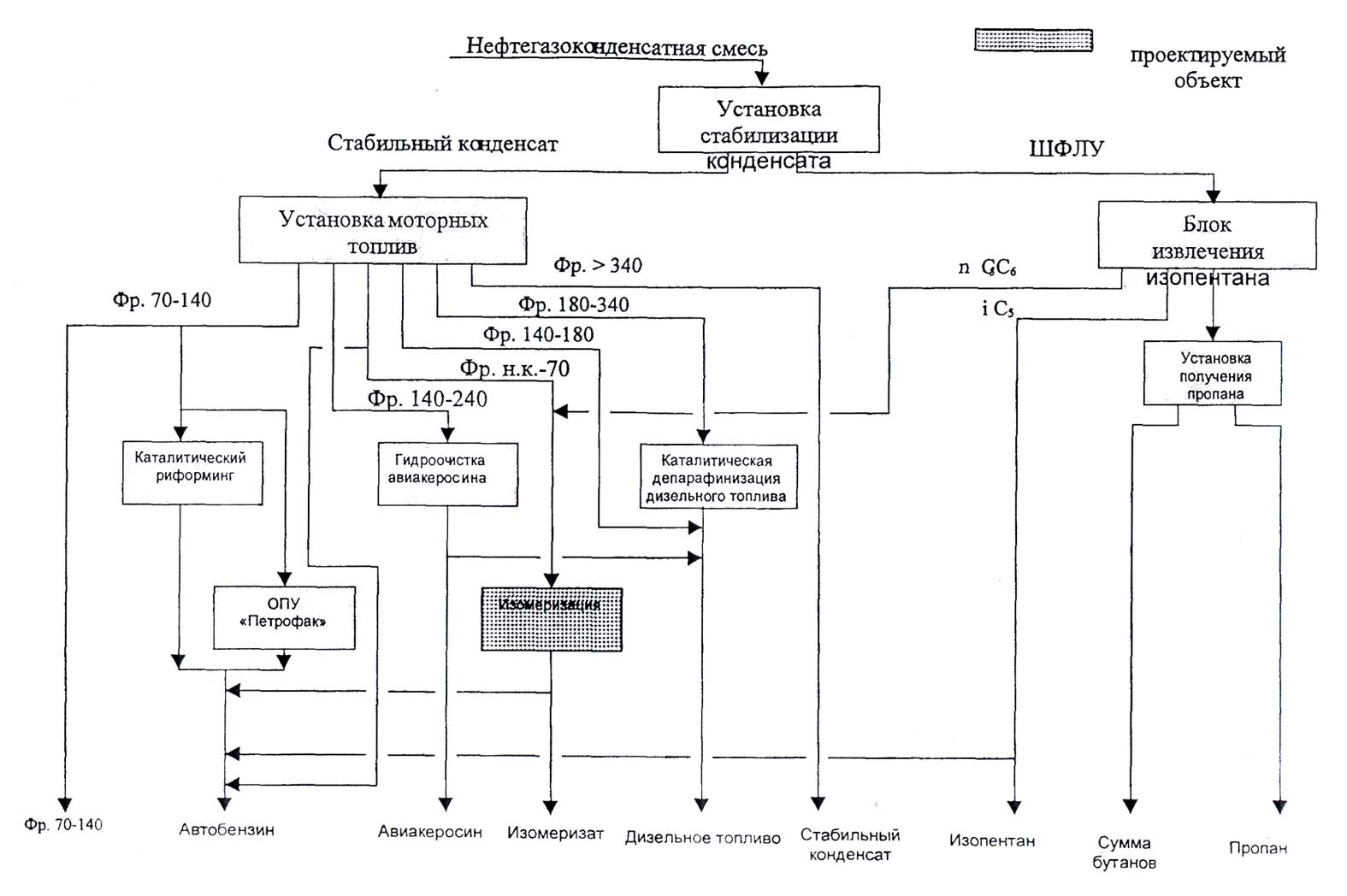

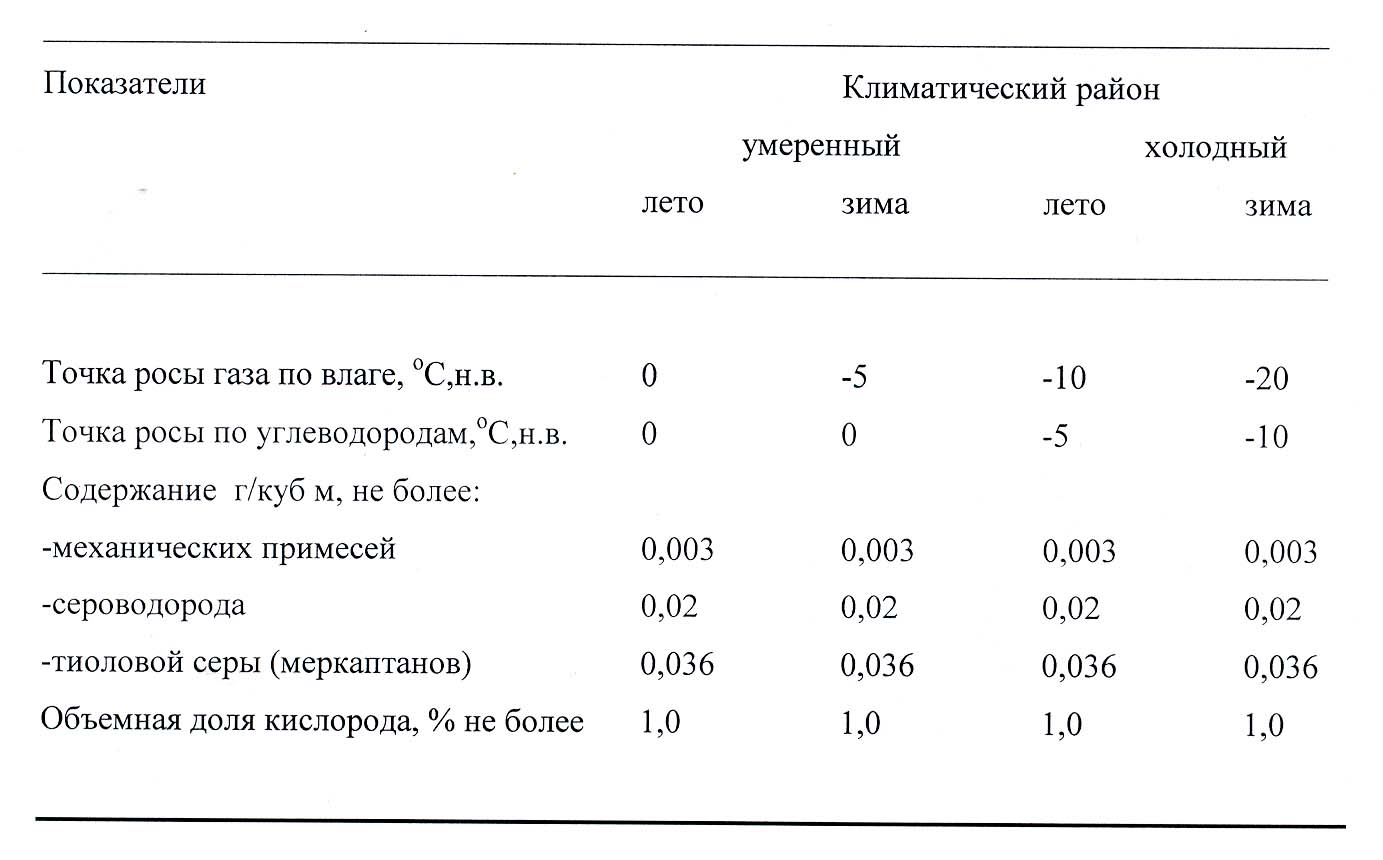

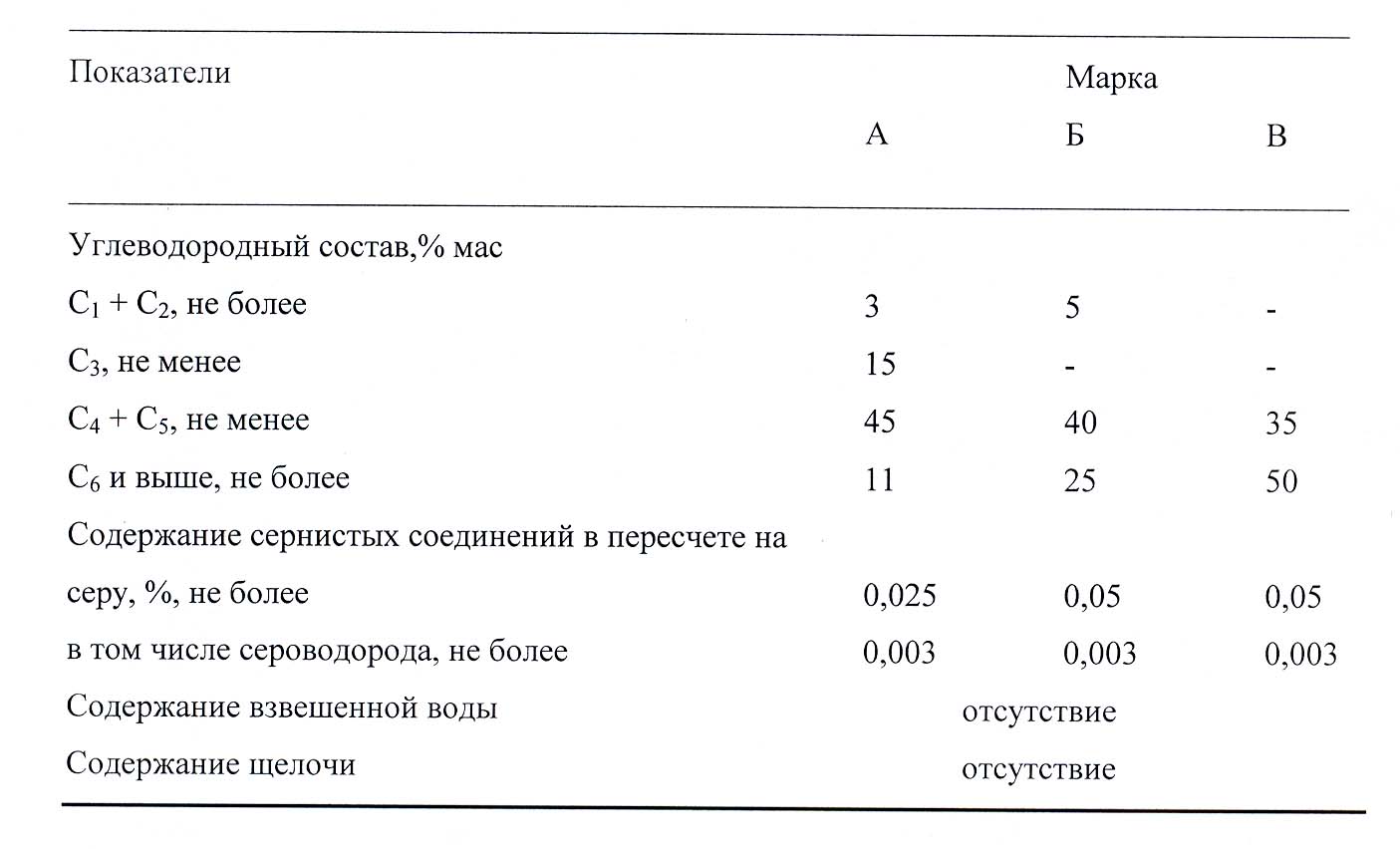

Западно-Сибирский перерабатывающий комплекс(Новый Уренгой – Сургут) В состав перерабатывающего комплекса ОАО «Газпром» в Западно-Сибирском регионе входят Управление подготовки газового конденсата в г. Новом Уренгое и Сургутский завод стабилизации конденсата, которые должны рассматриваться как звенья единой технологической цепочки. Кроме того, ведется строительство Уренгойского газохимического комплекса. Сырьевой базой этих комплексов являются газоконденсатные месторождения Надым-Пур-Тазовского региона. Нестабильный конденсат поступает для переработки на Уренгойский завод с четырех УКПГ Уренгойского и одного УКПГ Ямбургского месторождений. Уренгойское управление подготовки газового конденсата ( Тюменская обл. г. Новый Уренгой.) Предприятие введено в эксплуатацию в 1985 г. В его состав входят установки деэтанизации конденсата и стабилизации, получения дизельного топлива и пропана. На установке деэтанизации конденсата мощностью 6 млн.т/год получают газ деэтанизации и деэтанизированный конденсат. Газ деэтанизации смешивается с газом стабилизации конденсата и через дожимную компрессорную станцию направляется в газовый коллектор. Деэтанизированный конденсат на головной насосной станции смешивается с ШФЛУ установки стабилизации конденсата и направляется в конденсатопровод Уренгой-Сургут на Сургутский ЗСК. На установке стабилизации конденсата получают газ деэтанизации, стабильный конденсат и ШФЛУ. Газ деэтанизации смешивается с газом деэтанизации с установки деэтанизации конденсата. Часть ШФЛУ поступает в качестве сырья на установку получения пропана, другая часть, смешиваясь с деэтанизированным конденсатом, подается в конденсатопровод Уренгой-Сургут на Сургутский ЗСК. Часть стабильного конденсата направляется на установку получения дизельного топлива. На установке получения дизельного топлива для региональных нужд производят дизельное топливо, бензиновую фракцию и кубовый остаток. Товарная продукция: -стабильный газовый конденсат;-деэтанизированный конденсат; -бензин автомобильный А-76;-дизельное топливо;-пропан технический; -газ деэтанизации; -пропан-бутановая фракция. Основная продукция УПКТ - деэтанизированный конденсат, является сырьем для Сургутского ЗСК. Количество вырабатываемого конденсата достигает в настоящее время 5.0 млн. тонн в год. Газ деэтанизации, получаемый при этом, направляется на дожимную компрессорную станцию и направляется в систему магистральных газопроводов.Дизельное топливо и бензин используются для обеспечения собственных нужд объединения, предприятий ОАО «Газпром». Пропан технический используется в основном в качестве хладоагента на станциях охлаждения газа ПО «Уренгойгазпром» и ДП «Тюменьтрансгаз». Перспективы развития Для пропана технического характерно повышенное содержание метанола; реализация процесса очистки ПФ от метанола позволит повысить его качество. Выпускаемый бензин АГ-76, обладает низкими эксплуатационными свойствами. В связи с этим предполагается строительство установки получения высокооктановых бензинов (20-25 тыс.тонн) из бензиновой фракции по технологии типа «Цеоформинг». Этот процесс выгодно отличается от существующих процессов каталитического риформирования бензиновых фракций малотоннажностью, отсутствием рециркуляции водородсодержащего газа и возможностью получения товарных автобензинов непосредственно на установке, без последующего компаундирования, что подтверждено эксплуатацией такой установки на Сосногорском ГПЗ. В ближайшее время ожидается изменение сырьевой базы УПКТ. Для приема дополнительных объемов высокопарафинистого конденсата требуется проведение реконструкции технологического оборудования и товарного парка УПКТ. Сургутский завод стабилизации конденсата ( Ханты-Мансийский АО, г. Сургут) Суртутский завод стабилизация конденсата - крупнейшее в России предприятие по переработке деэтанизированного газового конденсата в смеси с нефтью - введен в эксплуатацию в 1985 г , расположен в 26 км от г.Сургута. Цель завода – стабилизация и переработка нефтеконденсатной смеси. Мощность установок стабилизации – 8 млн.т/год по сырью и 4 млн.т/год по первичной переработке. Имеются мощности по вторичной переработке бензиновой фракции и мощности по переработке ШФЛУ. Основным сырьем Сургутского ЗСК является деэтанизированный газовый конденсат, поступающий с Уренгойского завода переработки газового конденсата по конденсатопроводу Уренгой-Сургут протяженностью около 700 км. В состав завода входят (рис. 5): - установки по стабилизации деэтанизированной нефтегазоконденсатной смеси (УСК) с проектной производительностью > 12 млн.тонн в год по сырью; в настоящее время на ЗСК введены в эксплуатацию 7 технологических линий с общей проектной мощностью 8 млн.тонн в год; - установка первичной переработки нефтеконденсатной смеси (установка моторных топлив - УМТ) производительностью 4 млн. тонн в год; - установка каталитического риформинга (Петрофак) производительностью 100 тыс.тонн в год; - комплекс по переработке ШФЛУ производительностью 1440 тыс. тонн в год, в составе которого имеется блок извлечения изопентана и узел получения пропана с выработкой изопентановой фракции (компонента автобензина), пропана и бутанов. Таким образом, на крупнотоннажных установках завода используется только процесс ректификации, вторичные процессы (очистка от серы и каталитический риформинг) применяются только на установке “Петрофак” сравнительно небольшой мощности. Результатом этого является большая доля низкорентабельной товарной продукции (бутаны и бензиновая фракция), а также низкие коэффициенты отбора целевых продуктов от потенциала.  Рис. 5. Блок-схема Сургутского завода стабилизации конденсата Товарная продукция завода: -ШФЛУ, -бензин автомобильный, -дизельное топливо, -пропан-бутан технический, -бутан технический, -изопентан Перспективы развития Для углубления переработки сырья и расширения номенклатуры вырабатываемой продукции на заводе завершается строительство установки каталитического риформинга с получением автобензинов А-76 и АИ-92, 93; строятся блоки гидроочистки и каталитической депарафинизации дизельной фракции для получения дизельного топлива зимней и арктической марок, блок гидроочистки реактивного топлива, а также блок предварительной очистки сырья каталитического риформинга. На заводе остро стоит проблема рационального использования тяжелого остатка. Для решения поставленных задач необходимо внедрение новых процессов, таких как изомеризация, получение сырья для химической переработки, переработка тяжелых остатков и др. Внедрение новых технологических процессов, главным образом вторичных, позволит увеличить глубину переработки конденсата, сохранить конкурентоспособность выпускаемой продукции и повысить рентабельность работы завода. Рассматривается также вопрос о создании производств по выпуску полимерной продукции и присадки к бензинам МТБЭ. Эксплуатация газоперерабатывающих заводов имеет ряд особенностей: -изменяются объемы переработки сырья в зависимости от периода разработки месторождения, а зачастую и от времени года, -постоянно изменяется состав сырья, поступающего на переработку, -изменяются давление и температура сырья, -изменяются количество и состав примесей, поступающих с сырьем в процессе разработки месторождений. Все эти особенности создают трудности в выборе методов переработки природных газов и получения товарной продукции. Непрерывное изменение состава сырья в результате снижения пластового давления при длительной эксплуатации скважин неизбежно приводит к необходимости реконструкции как промысловых установок комплексной подготовки газа (УКПГ), так и основных процессов газоперерабатывающих заводов. Выбор этих методов определяется: -сроком разработки месторождений (запасами газа), -составом природного газа, -потребностью народного хозяйства в различных компонентах продукции скважин, -требованиями к товарным продуктам, -требованиями к охране окружающей среды. 1.4. Требования к качеству товарного природного газа и продуктов газопереработки Требования к качеству товарных газов При установлении показателей качества товарного газа за основу взяты следующие условия: - газ при транспортировании не должен вызывать коррозию трубопроводов, арматуры, приборов и т.п., - качество газа должно обеспечивать его транспортирование в однофазном состоянии, т.е. в газопроводе не должны образовываться углеводородная жидкость, водяной конденсат и газовые гидраты, - товарный газ не должен вызывать осложнений у потребителя при его использовании. Показатели качества природного газа, приведены в табл. 8. По ГОСТ 5542-87 и ОСТ 51.40-95 к сернистым газам относятся газы с содержанием сероводорода более 0,0014% об (или 0,02 г/куб м). Запрещается использовать их в качестве бытовых, технологических и топливных газов по санитарным требованиям и технике безопасности. Они требуют очистки от сернистых соединений. Показатели качества ШФЛУ Широкая фракция легких углеводородов (ШФЛУ) является сырьем для производства сжиженного газа и для химической переработки. На основе углеводородов входящих в состав ШФЛУ, можно получить разнообразные ценные химические продукты. При ее выделении из жидкого конденсата получают также стабильный газовый конденсат. Технические требования к качеству ШФЛУ разных марок, получаемых при переработке попутного нефтяного газа, приведены в табл. 9. Газовые конденсаты значительно различаются по групповому составу (кроме парафиновых углеводородов, в них содержатся нафтеновые и ароматические) и фракционному составу; такие показатели газоконденсатов, как плотность, вязкость, температура начала кристаллизации, застывания и вспышки, молекулярная масса также различны. Различаются газовые конденсаты и по содержанию серы. Ввиду этих различий бензиновые и дизельные фракции, выделенные из них, также значительно отличаются друг от друга. Поэтому классификация газовых конденсатов приобретает важное значение, она позволяет выделять основные группы газоконденсатов, требуемых определённой технологии переработки. Таблица 8 Требования к качеству природного газа, подаваемого в газопроводы (ОСТ 51.40-95, ГОСТ 5542-87)  Таблица 9 Технические требования к качеству ШФЛУ разных марок  Так как основными показателями, определяющими выбор технологии переработки являются групповой и углеводородный состав, при составлении технологической квалификации исходят из совокупности таких показателей как давление насыщенных паров, содержание серы, содержание ароматических углеводородов (в бензиновых фракциях), парафиновых углеводородов (в дизельных фракциях), фракционного состава (температуры каплепадения). Эти показатели дают представление о физико-химической природе того или иного конденсата и определяют направление и технологию его переработки. Таблица 10 Требования на газы углеводородные-сжиженные топливные

СПБТЗ – сжиженный пропан-бутан топливный зимний, СПБТЛ – сжиженный пропан-бутан топливный летний, БТ – бутан топливный. РАЗДЕЛ 2. ПОДГОТОВКА ПРИРОДНЫХ ГАЗОВ К ПЕРЕРАБОТКЕ 2.1. Очистка газов от механических примесейИсточники и негативные последствия присутствия в газах нежелательных примесей Природные и попутные нефтяные газы в своем составе содержат кислые газы (сероводород и СО2), пары воды, механические примеси (песок, окалины из труб и т.д.), капли машинного масла, нефти, водного и углеводородного конденсатов. Кислые газы (особенно в присутствии влаги) проявляют высокое коррозионное действие, отравляют катализаторы. Сероводород и продукты его сгорания ядовиты и оказывают вредное воздействие на окружающую среду. В присутствии паров воды при определенных условиях (понижение температуры, рост давления) возможно образование газовых гидратов, которые способны (особенно в зимнее время) забивать трубы, вентили и другое оборудование, что может привести к авариям. Капли жидкости и механические примеси оказывают ударное воздействие на движущиеся части газовых компрессоров, затрудняют дальнейшую переработку газа, могут забить трубы и оборудование, что приведет к нарушению их нормальной работы. Для обеспечения нормальной работы газовых трубопроводов, компрессоров и газоперерабатывающих установок, необходимо проводить очистку газа от содержащихся в нём нежелательных примесей и влаги. Методы очистки газов от механических примесейВ практике газоочистки известны разнообразные методы и аппараты удаления механических примесей из газов. При выборе метода учитывают вид загрязнений, их химические и физико-химические свойства, характер производства, возможность использования имеющихся в производстве веществ в качестве поглотителей, целесообразность утилизации отделенных примесей, затраты на очистку. Очистка газа от механических примесей осуществляется сухим и мокрым методами. Для сухой очистки применяют циклоны, осадительные аппараты и электрофильтры. Действие циклонов основано на осаждении механических примесей из газа под действием центробежных сил. Осадительные аппараты представляют собой горизонтальные цилиндры диаметром 0,5-1,5 м, в которых примеси осаждаются за счет уменьшения скорости движения газа. Мокрая газоочистка основана на улавливании механических примесей из газа при их смачивании жидкостью (обычно минеральным маслом). Для этого используются мокрые циклоны, скрубберы и т.д. Наиболее эффективны так называемые пенные аппараты, в которых образуется большой слой пены, улавливающей взвешенные в газе частицы. Пенные аппараты улавливают 98-99% пыли. Наиболее эффективно осаждение механических примесей в электрофильтрах – степень очистки газа составляет 90-98%. В электрофильтрах очистка осуществляется вследствие воздействия электрического тока. Устройства для очистки газов от механических примесей можно разделить на следующие группы: -устройства для механической очистки газов, в которых твердые частицы отделяются под действием силы тяжести, инерции или центробежной силы; -аппараты мокрой очистки газов, в которых твердые частицы улавливаются жидкостью; -фильтры из пористых материалов, на которых оседают частицы пыли; -электрофильтры, в которых частицы осаждаются в результате ионизации газа и содержащихся в нем твердых частиц. Метод очистки и тип аппарата выбирают с учетом степени запыленности газа, измельченности частиц и требований к очистке газа. Эффективность очистки характеризуется так называемой эффективностью по массе или коэффициентом улавливания. Этот коэффициент показывает, какая доля общей массы частиц будет улавливаться, т. е. является обобщенным параметром, отражающим эксплуатационные качества газоочистного устройства. Коэффициент улавливания рассчитывают по формуле: г = (Сн - Ск)100/Сн, где Сн и Ск — нагрузка или концентрация пыли в газе до и после очистки; Эффективность улавливания зависит от размера частиц. | ||||||||