аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

|

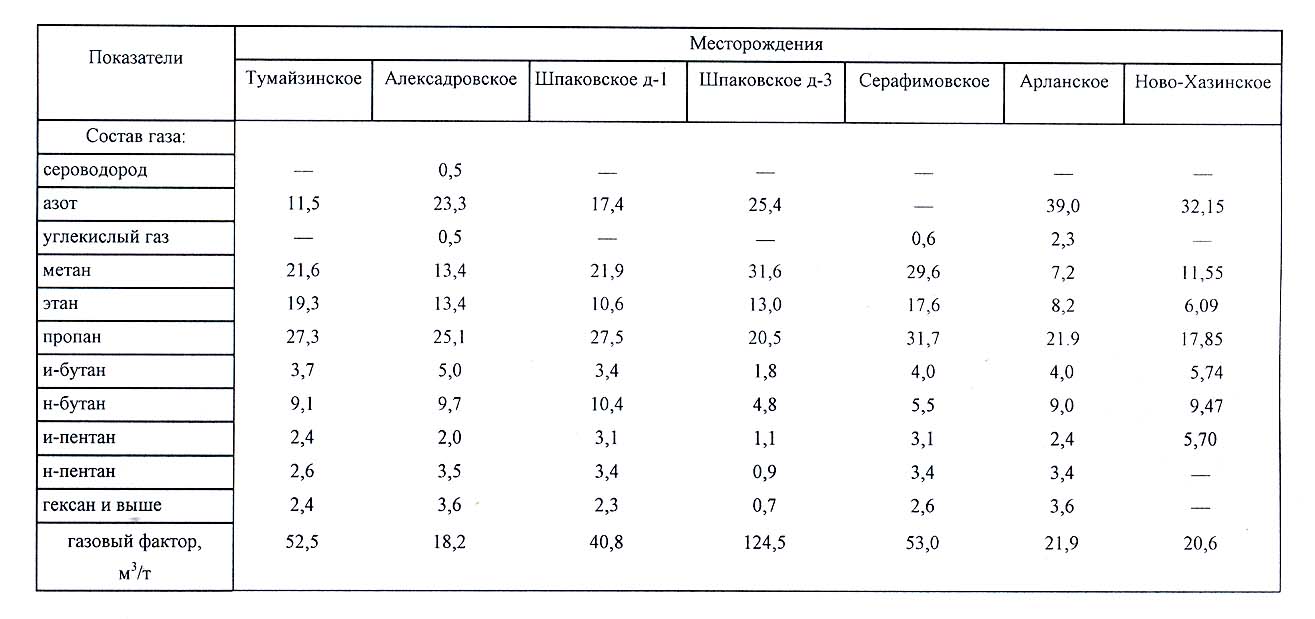

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА им. И.М. ГУБКИНА УНЦ "ГАЗОХИМИЯ" ИОХ им. Н.Д. ЗЕЛИНСКОГО РАН - РГУ НЕФТИ И ГАЗА им. И.М. ГУБКИНА А. Л. ЛАПИДУС, И.А. ГОЛУБЕВА, Ф.Г. ЖАГФАРОВ ГАЗОХИМИЯ ЧАСТЬ I ПЕРВИЧНАЯ ПЕРЕРАБОТКА УГЛЕВОДОРОДНЫХ ГАЗОВ МОСКВА-2004 Допущено Учебно-методическим объединением по образованию в области химической технологии и биотехнологии в качестве учебного пособия для подготовки дипломированных специалистов по направлению 655000 - Химическая технология органических веществ и топлива специальности: 250100 Химическая технология органических веществ 250400 Химическая технология природных энергоносителей и углеродных материалов бакалавров по направлению 550800 - Химическая технология и биотехнология (второй уровень профессионального высшего образования) УДК 622.276.53 Г 13 Лапидус А.Л., Голубева И.А., Жагфаров Ф.Г. Газохимия часть I. Первичная переработка углеводородных газов. Учебное пособие состоит из двух частей. I часть посвящена подготовке природных газов к переработке - очистке от механических примесей и кислых соединений, осушке. Во II части описаны процессы разделения углеводородных газов, начиная с отделения тяжелых углеводородов низкотемпературной сепарацией, компремированием и масляной абсорбцией до разделения газа на индивидуальные компоненты с помощью различных низкотемпературных процессов. Рассматриваются также процессы получения гелия, стабилизации и переработки газоконденсатов. Учебное пособие содержит теоретические основы и технологическое оформление всех рассматриваемых процессов. Учебное пособие предназначено для студентов РГУ нефти и газа им. И.М. Губкина направлений 655000 "Химическая технология органических веществ и топлива" (дипломированные специалисты) и 550800 "Химическая технология и биотехнология (бакалавры). Издание подготовлено на кафедре газохимии. Рецензенты: д.х.н., профессор, зав. отделом ИНХС им. А.В. Топчиева РАН Третьяков В.Ф. д.т.н., проф., зав. кафедрой технологии органических веществ для нефтяной и газовой промышленности РГУ нефти и газа им. И.М. Губкина Лыков О.П. © Лапидус А.Л., Голубева И.А., Жагфаров Ф.Г. 2004 г. © Российский государственный университет нефти и газа им. И.М. Губкина, 2004. Предисловие Настоящее учебное пособие предназначено для подготовки инженеров по направлению 655000 – «Химическая технология органических веществ и топлива» по специальностям 250100 «Химическая технология органических веществ» и 250400 «Химическая технология природных энергоносителей и углеродных материалов» и бакалавров по направлению 550800 «Химическая технология и биотехнология» и составлено в соответствии с учебным планом и учетом современных требований к уровню подготовки выпускников по данным направлениям. Дисциплина «Первичная переработка углеводородных газов» имеет своей целью: -познакомить студентов с современным состоянием и перспективами развития газоперерабатывающей промышленности в России и за рубежом; -познакомить студентов с характеристикой и процессами подготовки природных углеводородных газов и газоконденсатов для их химической переработки, с физическими и физико-химическими методами переработки газов и газоконденсатов; -научить студентов использовать полученные теоретические знания для решения практических задач на семинарских занятиях, при подготовке и защите выпускных работ, а также в практической деятельности после окончания Университета. Учебным планом предусмотрено изучение курса в 6 семестре. Программа курса рассчитана на 68 час аудиторных занятий (34 час – лекции, 34 час – лаб. работы), планируется индивидуальная самостоятельная работа студентов – 30 час. По окончании курса в 6 семестре предусмотрен дифференцированный зачет. РАЗДЕЛ 1. СОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ ГАЗОПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ РОССИИ 1.1. Сырьевая база и основные направления развития газоперерабатывающей промышленности Сырьевая база газопереработки в России Россия является мощной газовой державой, располагающей огромными запасами природных газов и газоконденсата. Разведанные запасы легких углеводородных компонентов природного газа и конденсата достаточны для организации их крупномасштабной добычи на севере Западной Сибири, в Оренбургской и Астраханской областях. В перспективе после 2005-2010 г.г. можно рассчитывать на создание новой сырьевой базы в Восточной Сибири и Якутии. В настоящее время использование полезных компонентов газа в нашей стране не отвечает потенциальным возможностям сырьевой базы и не соответствует мировой практике. За последние 25 лет запасы конденсата возросли в 100 раз, а его выделение не превышает 3-6 млн. т в год. В то же время за рубежом действует более 1500 заводов по переработке природного и попутного нефтяного газа и газовых конденсатов, на которых ежегодно вырабатывается более 160 млн. т продукции, в т.ч. 21 млн. т этана, около 18 млн. т пропана и 14 млн. т бутанов. При этом наблюдается устойчивая тенденция увеличения производства указанных продуктов и их использования в качестве химического сырья. Нефть, природный газ, а также продукты их переработки составляют основу топливно-энергетического комплекса Российской Федерации и определяют экономическое развитие других отраслей и страны в целом. Однако, хотя Россия и занимает одно из ведущих мест в мире по запасам нефти, наиболее крупные месторождения характеризуются высокой степенью выработки. Так, например, Самотлорское месторождение выработано на 65%, Ромашкинское - на 85%, Арланское - на 77% и т.д. Добыча нефти в России по сравнению с 1988 годом, когда был достигнут её максимальный уровень, снизилась почти в 2 раза к 1997 году, когда впервые был превышен уровень предыдущего года. В табл. 1 приведены данные по добыче нефти в России, начиная с 1988 г. В последние годы намечается тенденция к росту добычи нефти. Таблица 1. Добыча нефти в России, млн.т.

Рассматривая долгосрочные перспективы добычи нефти в России, большинство экспертов оценивают их очень сдержанно. Открытые и вновь открываемые месторождения характеризуются большой долей трудно- извлекаемых запасов и невысокой продуктивностью. Из-за отдаленности новых нефтяных провинций, суровых природно-климатических и тяжелых геолого-экономических условий, а также отсутствия инфраструктуры возросли издержки добычи и транспорта нефти. Требуются огромные средства для того, чтобы поддерживать уровень добычи на действующих месторождениях. В связи с этим, несмотря на наличие больших потенциальных запасов нефти, даже по оптимистическим оценкам в ближайшие три десятилетия суммарный прирост ежегодной добычи нефти вряд ли превысит 10-15%. По прогнозам доля нефти в структуре мирового топливно-энергетического баланса имеет тенденцию к снижению (табл. 2). Таблица 2.Прогнозный топливно-энергетический баланс мира на 2010-2050 гг., %

По данным МАГАТЭ, ОПЕК, департамента промышленного развития ООН. В то же время, по разведанным запасам газа и объемам его добычи Россия занимает первое место в мире. Текущие запасы природного газа составляют 40 трл.куб.м, а разведанность неосвоенных сырьевых ресурсов (НСР) - 24,6%. Всего на территории Российской Федерации (РФ) и других стран СНГ сосредоточено около 40% всех мировых запасов природного газа, в то время как на долю США приходится 6-7%, стран Западной Европы 5-6% и Ирана 14% . Объемы добычи газа в РФ за последние годы имели тенденции к росту. Доказанные извлекаемые мировые запасы природного газа за последние 10 лет ежегодно увеличивались на 5 трлн.куб.м. Уменьшение добычи газа в период 1991-1996 гг. объясняется скорее снижением покупательной способности потребителей, неплатежами, а не ухудшением технического и экономического состояния отрасли. Добыча газа в России надежно обеспечена разведанными запасами. В настоящее время Россия располагает крупными газовыми и газоконденсатными месторождениями. Среди них газоконденсатные месторождения Республики Коми – Вуктыльское, Печерогородское, Печерокожвинское, Пашнинское, Лаявожское, все они входят в состав Тимано – Печорской нефтегазоносной области. Из месторождений Урало – Поволжья (их около 180) наиболее значительными являются Оребургское и Астраханское. Более 70 газовых и газоконденсатных месторождений открыто в Тюменской, Томской, Новосибирской областях, Краснодарском крае. Из 680-700 млрд. куб. м, намечаемых к добыче в 2005 году 600-630 млрд. куб. м будет обеспечивать Западная Сибирь. На севере Тюменской области, относящейся к газоносной области Западной Сибири, открыты крупные газоконденсатные месторождения – Уренгойское, Ямбургское, Заполярное, Надымское, Юбилейное, Песцовое. В рассматриваемую перспективу начнется освоение Ямальского газодобывающего района. Темпы развития добычи газа будут определяться спросом на него на внешнем рынке. В табл. 3 приведены данные о росте добычи газа в РФ по двум возможным сценариям развития. Таблица 3. Динамика добычи газа в России, млрд.м3

В Восточной Сибири наиболее крупными газоконденсатными месторождениями являются Усть – вилюйское, Средне – вилюйское, Мастахское. Основными газоконденсатными месторождениями Сахалинской области являются Тунгор, Эрри и некоторые другие. Основные газодобывающие районы Северного Кавказа находятся в периоде падающей добычи, т.к. перспективные горизонты располагаются, как правило, на больших глубинах. Наиболее крупными месторождениями в этом районе являются Восточно – камышанское, Русский хутер, Степное, Солончаковье и ряд других. Из стран СНГ газовыми и газоконденсатными месторождениями располагают: Украина (в Восточной части – Днепровско – донецкая впадина и Донбас), Казахстан, Туркмения, Узбекистан. Таким образом развитие сырьевой базы для топливно-энергетического комплекса страны и для производства различных химических продуктов характеризуется двумя основными тенденциями: -небольшим увеличением объемов добычи нефти при одновременном возрастании ее себестоимости из-за вложения значительных средств в разработку малопродуктивных и выработанных месторождений, а также роста затрат на транспорт; -стабильным ростом объемов добычи природного газа, который используется неквалифицированно, в основном как бытовое и промышленное топливо. Последнее обстоятельство является серьезной предпосылкой к тому, чтобы именно природный газ стал будущей сырьевой базой для производства химических продуктов. Помимо технического отставания от мирового уровня, высокой степени изношенности оборудования, низкого качества получаемых нефтепродуктов нередки случаи нестабильности обеспечения отечественных нефтеперерабатывающих заводов нефтью. С учетом требований к объемам и качеству нефтепродуктов в перспективе не исключена ситуация, когда может возникнуть их дефицит и необходимость привлечения для его компенсации альтернативных моторных топлив, в том числе полученных “ожижением” метана, а также сжатого и сжиженных газов. Уменьшение поставок нефти на отечественные нефтеперерабатывающие заводы привело к сокращению производства сырья для нефтехимической промышленности. Из-за того, что основная часть полупродуктов и мономеров для производства синтетических материалов и органических химических продуктов базируется на сырье, получаемом на НПЗ, и в связи со спадом в нефтеперерабатывающей промышленности, стабилизация и дальнейший рост производства высокоэффективной химической продукции может сдерживаться из-за недостаточных ресурсов углеводородного сырья с НПЗ, в первую очередь, прямогонных бензиновых фракций. Поэтому проблема надежного снабжения предприятий нефтехимической и химической промышленности углеводородным сырьем может быть решена привлечением в качестве химического сырья природных газов и газоконденсатов. Россия располагает самыми большими в мире разведанными запасами природного газа, из которых значительная часть представлена запасами этансодержащего природного газа. Современное состояние газоперерабатывающей промышленности России Основные сырьевые запасы перерабатывающих предприятий ОАО "Газпром" сосредоточены в Надым - пуртазовском регионе, Оренбургской и Астраханской областях, на полуострове Ямал, в республике Коми и в Томской области. В составе ОАО «Газпром» эксплуатируется шесть газо- и конденсатоперерабатывающих заводов и шесть малотоннажных установок по получению моторных топлив, используемых для местных нужд. Имеющиеся в настоящее время в газоперерабатывающей подотрасли мощности ориентированы, в основном, на очистку сырого газа от “кислых” компонентов и стабилизацию конденсата, а также на получение сопутствующих этим процессам продуктов (ШФЛУ - широкая фракция легких углеводородов, сжиженный газ, сера, одорант и т.д.). Имеются производства по получению моторных топлив из стабильного газового конденсата. Газоперерабатывающая промышленность в ОАО «Газпром» представлена Сосногорским, Астраханским и Оренбургским ГПЗ. Последний работает в едином комплексе с Оренбургским гелиевым заводом. Кроме этих заводов, моторные топлива получают на Уренгойском заводе подготовки газового конденсата для нужд газодобывающего района. На Сургутском заводе стабилизации конденсата осуществляют стабилизацию и первичную переработку деэтанизированной нефтегазоконденсатной смеси. Получаемый при этом этансодержащий газ рассматривается в качестве сырья для строящегося Уренгойского нефтегазохимического комплекса мощностью 300 тыс. т с последующим расширением до 600 тыс.т в год. На заводе имеется также ГФУ для получения изопентана, пропана и смеси бутанов. На промыслах функционирует шесть малотоннажных установок по производству моторных топлив для местных нужд. К перспективным предприятиям можно отнести ГПЗ ОАО «Востокгазпром», строительство которого намечено в 2003 г. Все указанные выше предприятия можно отнести к передовым в России, однако они имеют ряд проблем, которые приводят к некоторому снижению эффективности их эксплуатации: - недостаточная загрузка по сырью; - высокая степень изношенности; - низкая автоматизация процессов; - недостаточная глубина переработки сырья. Кроме того, имеется ряд проблем, характерных для отдельных предприятий. Первоначально Оренбургский и Астраханский ГПЗ были ориентированы на очистку газов от «кислых» компонентов и стабилизацию конденсата. С целью расширения номенклатуры конкурентоспособной продукции на Астраханском, Уренгойском и Сургутском заводах началась переработка стабильного конденсата и нефти с выработкой автомобильных бензинов, дизельных топлив, мазута. Опыт передовых стран показывает, что основным направлением переработки газовых конденсатов является получение на их основе товарных продуктов – авто- и авиабензинов, дизельного топлива. Переработка газоконденсатов проводится на нефтеперерабатывающих заводах или на специализированных заводах по переработке газового конденсата. На Сосногорском ГПЗ производится технический углерод, осуществляется восстановление автомобильных покрышек. Таким образом, в настоящее время переработка природных газов на газоперерабатывающих заводах ограничивается их первичной переработкой и выработкой различных видов топлив, а также выделением некоторых индивидуальных углеводородов, гелия и смеси природных меркаптанов, используемых как одорант. Химическая переработка представлена, в основном, двумя процессами – производством газовой серы методом Клауса и производством сажи (печной, термической, канальной). Основные направления химической переработки природных газов Выделяемые из газа углеводороды являются ценным сырьем для производства различных химических продуктов. Именно с этих позиций в настоящее время пересматривается концепция переработки природных газов. При рассмотрении вариантов развития переработки природных и попутных газов на перспективу одной из основных задач является анализ состояния эксплуатации и загрузки действующих мощностей по переработке газовых ресурсов и газоконденсатного сырья. При разработке перспективных прогнозов обеспечения углеводородным сырьем нефтехимической и химической промышленности следует учитывать необходимость решения следующих задач: -более полное использование ресурсов попутного газа, как наиболее эффективного вида сырья для нефтехимии. Значительная часть этого сырья в настоящее время сжигается на факелах; -решение проблемы транспортировки широкой фракции с легких углеводородов (ШФЛУ), в том числе для незагруженных мощностей на нефтехимических комбинатах; -оценка потребностей в газовом сырье для производства крупнотоннажных нефтехимических продуктов: олефинов, ароматических углеводородов, метанола, сажи, мономеров для производства синтетических каучуков и других полимерных материалов; -анализ возможностей использования газовых ресурсов для производства моторных топлив. Многолетний опыт ряда стран, имеющих аналогичные по масштабам с Россией мощности газодобывающих предприятий (например, США и Канада), показал высокую эффективность базирования нефтехимической и химической промышленности на легких промысловых углеводородах: этане, пропане, бутане. Практически все крупные нефтегазовые компании применили такую схему переработки природного газа – извлечение этана и пропана, пиролиз легких углеводородов, производство химических продуктов и синтетических полимеров на базе газового сырья. По современному уровню потребления химических материалов на душу населения, отставание России от других стран мира стало угрожающим. Для примера: в США на 1 чел. потребляется 148 кг пластмасс и синтетических смол, а в России - 11кг; синтетических волокон и нитей соответственно 17,7 и 0,9 кг, синтетических моющих средств 13,2 и 2,3 кг, лакокрасочных материалов - 19,2 и 3,2 кг. В настоящее время в России производится 4 кг полиэтилена на 1 чел, в то время как в Германии 25 кг, а в США – 28 кг. В балансе конструкционных материалов доля прогрессивных пластмасс в России на порядок ниже, чем в США или других развитых странах. А ведь показатель доли пластмасс в структуре конструкционных материалов является одним из индикаторов степени развития экономики. Остановимся несколько подробнее на основных направлениях химической переработки газообразных углеводородов, как реализованных в промышленности, так и перспективных. В настоящее время на базе основного компонента природного газа - метана создано новое направление науки «Химия С1», а также группа химических производств. Проект «Эпоха метана» базируется на нескольких фундаментальных позициях, а именно, надежность и доступность сырьевой базы, технологичность и благоприятные экологические характеристики природного газа, возможность получения конечных продуктов переработки газа с приемлемыми технико-экономическими показателями. Среди крупнотоннажных продуктов, получаемых из метана, - метанол, аммиак, ацетилен, галогенпроизводные. В свою очередь, на базе аммиака, метанола, ацетилена производятся десятки химических продуктов, таких как карбамид, формальдегид, карбамидно-формальдегидные смолы, высокооктановый компонент бензинов - метилтретбутиловый эфир, меламин и смолы на его основе, азотные удобрения и др. В основе синтеза большинства продуктов на базе метана лежит взаимодействие метана с кислородом или водяным паром, в результате которого получается синтез-газ - смесь оксида углерода и водорода в различных пропорциях. Это направление химической переработки метана является наиболее масштабным в настоящее время. Важной задачей, является также разработка эффективной технологии производства синтез-газа. В последние годы разработан ряд новых модификаций этого процесса с получением синтез-газа с заданными соотношениями оксида углерода и водорода. Наиболее интересные технологии разработаны датской фирмой «Халдор Топсе» (усовершенствованная паровая конверсия и сочетание неполного окисления и адиабатической конверсии), американской фирмой «Хоу-Бейкер Инжинирз Инк» (автотермический процесс), российскими учёными (“Тандем-процесс”). Необходимо подчеркнуть, что стадия получения синтез-газа наиболее капиталоёмкая в процессах “С1-химии” и составляет 45-60% от всех капитальных затрат. В методах получения синтез-газа, предусматривающих применение кислорода, весьма велики связанные с ним эксплуатационные затраты. Одним из перспективных направлений разработки эффективных технологий получения синтез-газа является применение керамических мембран, которые имеют и каталитический эффект. Это довольно простая и, следовательно, дешевая технология, активно разрабатываемая в США, но на сегодня не вышедшая за рамки лабораторных исследований. На основе синтез-газа возможно получение большинства крупнотоннажных химических продуктов. Важное преимущество процессов на основе синтез-газа состоит в том, что он может быть легко переработан в более удобные для транспортировки метанол, либо смесь жидких углеводородов. Наиболее крупными потребителями синтез-газа являются производства метанола, углеводородов по Фишеру-Тропшу процессы карбонилирования, преимущественно оксосинтез, а также синтез аммиака. Синтез метанола на основе оксида углерода и водорода впервые в промышленном масштабе был реализован в Германии в 1923 году. Потребление метанола в мире постоянно растет, он используется как растворитель, из него получают формальдегид (на это расходуется около 50% метанола), уксусную кислоту, метил-трет-бутиловый эфир – высокооктановую добавку к автомобильным бензинам. Метанол может быть использован как моторное топливо или как добавка к нему. На его основе можно также получать углеводородные топлива: при пропускании метанола через слой сверхвысококремнеземных синтетических (СВК) цеолитов образуется либо смесь алканов и алкенов С5-С10, с большим количеством ароматических углеводородов, либо смесь низших олефинов С2-С4. Однако эти процессы ещё не нашли практического применения. На базе синтез-газа можно получить искусственное жидкое топливо по реакции Фишера-Тропша. Этот метод был впервые реализован в 1923 г. в Германии на основе оксида углерода и водорода, получаемых из угля. С появлением на мировом рынке дешевой нефти получение искусственного жидкого топлива почти повсеместно было приостановлено. Однако в 50-х годах XX века производство моторных топлив из СО и Н2 на железных катализаторах, было организовано в ЮАР, где фирмой «Сасол» построено три комплекса общей мощностью более 4 млн. т. в год. Синтез-газ получают газификацией угля. В то же время на заводе фирмы МОСГАЗ (ЮАР) по этому же методу получают синтетическое жидкое топливо (СЖТ) из природного газа (через синтез-газ). Установка мощностью 50 тыс. т. в год работала в Новочеркасске (Россия) с использованием кобальтового катализатора, созданного в Российской Академии Наук (чл.-корр. РАН А.Л. Лапидус). Одним из важных продуктов, получаемых на основе синтез-газа, является диметиловый эфир, который может быть использован для химических синтезов и как дизельное топливо. В связи с ужесточением требований к охране окружающей среды в большинстве стран запрещено применение в качестве антидетонационной добавки к бензинам тетраэтилсвинца. Поэтому возрастают объемы использования различных кислородсодержащих соединений в качестве высокооктановых компонентов топлив. Метил-трет-бутиловый эфир (МТБЭ), о котором мы уже упоминали, является одной из наиболее перспективных высокооктановых добавок, однако его производство сдерживается дефицитом одного из сырьевых компонентов - изобутилена и высокой стоимостью. Диметиловый эфир (ДМЭ), который также используют для повышения октанового числа автомобильных бензинов и в качестве дизельного топлива, может быть получен на базе более дешевого и доступного сырья - природного газа. На первой стадии из природного газа получают синтез-газ, на второй - метанол, на третьей - дегидратацией метанола получают диметиловый эфир. Такой трехстадийный процесс сложен и дорог. Недавно показана принципиальная возможность одностадийного получения ДМЭ из синтез-газа в мягких условиях с высокой селективностью. ДМЭ может быть использован в качестве экологически чистого и всесезонного (не замерзающего) заменителя дизельного топлива. Технология получения ДМЭ разработана датской фирмой «Халдор Топсе». В России в Институте нефтехимического синтеза им. А.В.Топчиева РАН также разработана технология производства ДМЭ. (проф. А.Я. Розовский, проф. Ю.А. Колбановский) Большой интерес представляют следующие химические синтезы на основе синтез-газа. Одностадийный синтез спиртов С1-С4. Их можно получить из синтез-газа на медьсодержащих катализаторах с выходом 20-70% при умеренных условиях. Потенциальный интерес синтез из СО и Н2 изобутанола, разработанный фирмой «БАСФ» (Германия). - Гидроформилирование олефинов (оксосинтез) на металлокомплексных катализаторах с получением альдегидов и первичных спиртов. - Производство уксусной кислоты карбонилированием метанола, впервые осуществленное фирмами «БАСФ» (ФРГ) и «Монсанто» (США). В г. Северодонецке (Украина) эксплуатируется модифицированный родиевый катализатор этого процесса, разработанный А.Л. Лапидусом. - Олигомеризация этилена с оксидом углерода с получением сополимера нового класса. - Карбонилирование пропилена в присутствии метанола с последующим дегидрированием полученного продукта и получением метилметакрилата - полупродукта для производства полиметилметакрилата. - Окислительное карбонилирование бутадиена в присутствии металлокомплексного катализатора с получением адипиновой кислоты. Получение этиленгликоля из синтез-газа. Это альтернативная технология обычной технологии получения этого продукта - окислением этилена с последующей гидратацией оксида этилена, так как последняя характеризуется низкой селективностью (менее 70%) и зависимостью от нефтяных источников сырья. Разработана технология фирмой «Юнион Карбайд» (США), но процесс еще не готов к промышленному внедрению из-за высокого давления, дороговизны родиевого катализатора и больших потерь при рециркуляции. Как перспективные направления переработки синтез-газа следует отметить: -производство винилацетата карбонилированием метилацетата; -производство уксусного ангидрида двухстадийным методом через стадию карбонилирования метилацетата или парофазным карбонилированием диметилового эфира и метилацетата; -производство изоцианатов и карбаматов карбонилированием нитросоединений; -получение диметилкарбоната окислительным карбонилированием метанола; -получение ацетальдегида карбонилированием метанола; -получение дифенилкарбоната окислительным карбонилированием фенола. Большой интерес представляет также переработка низших ненасыщенных углеводородов, получаемых при пиролизе или дегидрировании углеводородов природных газов, в полимерные материалы: полиолефины и пластмассы на их основе, синтетические каучуки. Широкие возможности открываются в использовании этансодержащего газа: получение полиэтилена, этиленгликолей, винилацетата, стирола и полимеров на их основе. Поэтому перспективы развития газоперерабатывающей отрасли в целом связаны, прежде всего, с добычей и переработкой этансодержащего газа, добываемого предприятиями ОАО «Газпром». Анализ сырьевой базы ОАО «Газпром» показывает, что имеется большой резерв для развития действующих и создания новых ГХК, использующих в качестве сырья легкие углеводороды. Все более актуальной становится задача более полного извлечения всех целевых продуктов, входящих в состав природного газа и их комплексное, рациональное и квалифицированное использование потребителями. Перспективы развития газохимии связаны также с увеличением объемов переработки жидких углеводородов – газового конденсата. Дальнейшее совершенствование технологии переработки газового конденсата на предприятиях ОАО «Газпром» будет быть направлено на улучшение экологических свойств автобензинов и дизельного топлива, что позволит им приблизиться к мировым стандартам. По автобензинам – это снижение содержания бензола и суммы ароматических углеводородов, уменьшение давления насыщенных паров и использование кислородсодержащих соединений. По дизельному топливу – снижение содержания сернистых и ароматических соединений, повышение цетанового числа. Для выполнения поставленной задачи потребуется использование современных катализаторов для гидроочистки и риформинга, а также присадок различного функционального назначения. Освоение больших запасов шельфовых месторождений природного газа невозможно без разработки коммерчески оправданной схемы транспортирования этого энергетического потенциала. Для морских месторождений эта проблема осложняется отсутствием надежных решений по сбору и подготовке газа. Возможными решениями этой задачи являются криогенное ожижение природного газа или его конверсия в жидкие углеводороды, либо метанол, непосредственно в районах добычи. Получение моторных топлив из газа, замена жидких углеводородов, применяемых в качестве сырья в нефтехимии, на природный газ и другие источники газообразного углеводородного сырья необходимо рассматривать в перспективе как задачу по реализации части объема добываемого природного газа не в качестве топлива, а в виде готового продукта. В России утилизация низконапорных газов, сжигаемых на факелах, не получила распространения, в то время как в зарубежных странах в этом направлении накоплен значительный опыт. Одной из причин недостаточно высокой степени утилизации попутного газа в районах Западной Сибири являются трудности с использованием сжиженного нефтяного газа (СНГ). В настоящее время не решены вопросы широкого применения СНГ непосредственно на местах его производства, а транспорт продукции по железной дороге дорог. Создалась ситуация, когда значительные территории Западной Сибири испытывают потребность в энергоносителях, а имеющиеся ресурсы СНГ не используются в должной мере. Более того, газодобывающее предприятие платит значительные штрафы за выбросы вредных продуктов сгорания газа на факелах. Очевидно этот порочный круг может быть разорван, если одновременно с созданием установок, утилизирующих низконапорные газы, будут налажены структуры и усовершенствованы технические средства использования СНГ в быту, в коммунальных целях (котельные), в качестве моторного топлива на автотранспорте и в малой авиации. В ближайшие годы в газовой отрасли будут появляться «выработанные» газовые и нефтегазоконденсатные месторождения. Запасы неизвлеченного газа будут исчисляться десятками, а позже и сотнями миллиардов кубических метров. Организация рационального использования остаточных низконапорных запасов таких месторождений путем строительства непосредственно на месторождениях малотоннажных (малогабаритных) установок химического, энергетического и другого профиля позволила бы получить дополнительные объемы товарной продукции и возможно, повысить эффективность газовой отрасли в целом. В связи с возрастающими объемами производства газовой серы необходимо форсировать работы, направленные на получение новых серосодержащих соединений (индивидуальные меркаптаны, сульфиды, дисульфиды, присадки к маслам, строительные и дорожные материалы и т.п.). Для реализации поставленных задач по развитию действующих и созданию новых газоконденсатоперерабатывающих мощностей необходимо проведение ряда мероприятий: 1. Реконструкция действующих мощностей газоконденсато-перерабатывающих предприятий с насыщением их вторичными процессами, улучшающими качество товарной продукции, повышением глубины извлечения целевых компонентов и сокращением вредных выбросов. 2. Создание газоперерабатывающих и газохимических производств на базе сырьевых ресурсов крупных газоконденсатных месторождений Западной Сибири с получением полимерной и другой химической продукции. 3. Организация строительства установок по утилизации низконапорных газов с производством фракций С3-С4, С5+ и товарного газа. 4. Организация производств синтетических жидких углеводородов из природного газа. 5. Расширение ассортимента серосодержащей продукции и модификаций элементарной серы на базе газовой серы Оренбургского и Астраханского ГПЗ. 6. Снижение экологической нагрузки в районах расположения газоперерабатывающих заводов и газохимических комплексов. 7. Разработка научно-технических и организационных мероприятий, направленных на снижение капитальных затрат на вновь вводимых комплексах по переработке газа и конденсата, а также эксплуатационных затрат на действующих предприятиях. На ряде газоперерабатывающих заводов рассматриваются перспективные направления химической переработки газового и газоконденсатного сырья с получением ценных продуктов. Так, на Ново-Уренгойском газохимическом комплексе в настоящее время осуществляется строительство завода по выпуску полиэтилена мощностью 300 тыс. т/год. В перспективе намечено создание производства по выпуску 250 тыс.т/год метанола для поставки на Сургутский завод стабилизации конденсата (ЗСК) в качестве сырья для синтеза МТБЭ. Рассматривается вопрос о строительстве мощностей по производству 100 тыс.т/год полипропилена. Разработан проект строительства завода по выпуску метанола в г.Архангельске мощностью около 900 тыс.т./год для экспорта в Западную Европу (проект «Метапром»). В перспективе предполагается расширение номенклатуры выпускаемой продукции (формальдегид, уксусная кислота и др). В г. Кохтла-Ярве (Эстония) планируется реконструкция и строительство новых установок на бывшем заводе азотных удобрений ПО «Сланцехим», что позволит осуществить: -производство метанола (450 тыс.т./год) для приоритетного использования на действующих предприятиях стран Балтии и экспорта возможного избытка в страны Северо-Западной Европы; -карбамидов (600 тыс.т./год), -аммиака (450 тыс.т/год). На Сургутском заводе стабилизации конденсата для углубления переработки сырья и расширения номенклатуры вырабатываемой продукции ведется строительство установки каталитического риформинга, блока каталитической депарафинизации и гидроочистки дизельной фракции и блока гидроочистки реактивного топлива производительностью 750 тыс.т/год. Рассматривается также вопрос о создании производств по выпуску полимерной продукции и МТБЭ. На Сосногорском ГПЗ планируется расширение номенклатуры производимого техуглерода. Разработан проект создания в составе Сосногорского ГПЗ производства полиэтилена (2 установки по 100 тыс.т./год каждая). На Оренбургском гелиевом рассматривается увеличение выработки этана до 500 тыс.т./год, а на Оренбургском ГПЗ – производство индивидуальных меркаптанов и установка грануляция серы мощностью 350 тыс.т./год. В настоящее время Оренбургский газоперерабатывающий комплекс связан 600-километровым этанопроводом с Казанским заводом органического синтеза и только с учетом этой кооперационной связи может быть причислен к газохимическим объектам. Развитие Астраханского газохимического комплекса (АГХГ) предусматривает создание на базе товарного газа, содержащего 4% этана, выпуск химической продукции. Одним из возможных вариантов развития АГХК является строительство завода по выпуску полистирола или полиэтилена. Однако пока этот проект не реализован. Анализ потенциальных ресурсов ценных компонентов газового сырья и их использования для развития газохимии, показывает, что Россия располагает мощной сырьевой базой углеводородов в составе природных газов и газоконденсатов. Переработка газового сырья в жидкие углеводороды может существенно пополнить ресурсы моторных топлив, особенно для регионов, имеющих природный газ, но удаленных от НПЗ. При освоении новых газовых месторождений, расположенных далеко от районов потребления газов, переработка углеводородных газов в жидкие углеводороды может стать серьезной альтернативой дальнему транспорту газа по газопроводам. Газохимические производства должны стать приоритетным направлением развития газовой промышленности в России. Мировая практика показала, что наиболее высокую доходность от реализации нефтехимической продукции имеют компании, располагающие собственными сырьевыми ресурсами. Развитие газохимии даст возможность нашей стране не зависеть от изменения ситуации по ценам на природный газ на мировом рынке и получать высокие доходы от конкурентноспособной и высокоэффективной продукции. Развитие газохимической промышленности может стать определяющим в возрождении Российской экономики. 1.2. Состав природных газов и газоконденсатовВсе углеводородные газы по их происхождению можно разделить на две большие группы: природные газы и газы нефтеперерабатывающих заводов. Природные газы – это газы, добываемые непосредственно из земных недр, в зависимости от условий залегания они имеют различный состав. Углеводородные природные газы могут быть извлечены из месторождений трех типов: чисто газовых, нефтяных и газоконденсатных. Газы чисто газовых месторождений (к ним чаще всего применимо название природный или сухой газ), в основном состоят из метана, содержание которого достигает 98%. Для ряда месторождений содержание парафинов С2-С4 составляет 1,5-7,0% Попутные газы – газообразные углеводороды, сопровождающие сырую нефть, в условиях пластового давления растворенные в нефти и выделяющиеся в процессе ее добычи. Эти газы содержат 30-80% метана, 10-26% этана, 7-22% пропана, 4-7% бутана и изобутана, 1-3% н-пентана и высших н-алканов. В этих газах содержатся также сероводород, диоксид углерода, инертные газы. Газы газоконденсатных месторождений по составу близки к попутным газам, но выносят на поверхность в сконденсированном виде в небольших количествах (50-500 г/н.куб.м. газа) более тяжелые углеводороды (конденсаты), кипящие до 200-3000 С. Газы нефтеперерабатывающих заводов – это легкие углеводороды, образовавшиеся при переработке нефти в результате деструктивных процессов (пиролиз, термический и каталитический крекинг, коксование, каталитический риформинг). Эти газы содержат насыщенные и, в отличие от природных газов, ненасыщенные углеводороды С1-С5, а также водород и сероводород. Природные газы В данном курсе лекций в соответствии с программой мы рассматриваем вопросы переработки только природных газов. Крупнейшие отечественные месторождения природного газа в настоящее время находятся в северных районах Западной Сибири – Уренгойское, Медвежье, в Заполярье (полуостров Ямал), в Оренбургской области и Прикаспии (Астраханское, Карачаганакское, последнее находится на территории Казахстана). К наиболее крупным газовым месторождениям в странах СНГ относятся: Шебелиновское (Украина), Газлинское (Узбекистан), Шатлыкское (Туркменистан). В табл. 4 приведен состав природных газов основных газовых и газоконденсатных месторождений. Общее, что характеризует газы чисто газовых месторождений – высокое содержание метана от 75 до 98% и соответственно высокая теплота сгорания. Содержание тяжелых углеводородов (С5 и выше) невелико /0,02 – 0,20% (об)/. Большинство газов содержит 1-5% (об) неуглеводородных примесей: инертные газы (азот и диоксид углерода) и сероводород. Кроме этих примесей, природные газы газовых и газоконденсатных месторождений содержат в небольших количествах гелий, аргон, сероуглеродные (СОS и СS2), а также сероорганические – меркаптаны (RSН) – соединения. Природные газы, как правило, или не содержат сероводород или содержат его в незначительных количествах - на уровне долей процента. Однако газы трех крупных газоконденсатных месторождений – Оренбургского, Карачаганакского и особенно Астраханского - содержат его в значительных количествах /от 1,7 до почти 25% (об)/. Это серьезно осложняет переработку этих газов, но дает возможность получить ценный продукт – серу. Производство серы из газов Астраханского газоконденсатного месторождения достигает 5% от мирового производства этого продукта. Соотношение отдельных компонентов природных газов может меняться в широких пределах, что оказывает влияние на выбор поточной схемы газоперерабатывающего завода. Таблица 4 Состав природных газов некоторых газовых и газоконденсатных месторождений  *Газ содержит также (в мг/м3): COS - 1000, CS2 - 10, меркаптанов - 2000 Состав попутных газов сложнее – большинство из них содержит углеводороды С6 и выше, содержание метана может колебаться в очень широких пределах – от 5 до 83%. В состав попутных нефтяных газов входят, кроме метана, углеводороды: этан, пропан, н- и изобутаны, н- и изопентаны, гексан и т.д., а также сероводород, меркаптаны, углекислый газ, азот, гелий. Попутные нефтяные газы содержат наибольшее количество тяжелых углеводородов. Эти газы содержат значительные количества этана, пропана, бутанов, являющихся ценным сырьем для газохимии. Их ресурсы весьма велики, так как средний газовый фактор нефтяных месторождений России 95-112 куб.м/т. Газовым фактором называется количество попутных газов в куб м , приходящееся на 1 т добытой нефти. В табл. 5 приведен состав нефтяных (попутных) газов некоторых нефтяных месторождений РФ и стран СНГ, а в табл. 6 - месторождений Башкортостана. Углеводороды попутных нефтяных газов служат для получения топливного сухого газа (главным образом, метан и этан), сырья для получения этилена (этановая фракция), сжиженных газов (пропан, изобутан и н-бутан), стабильного газового бензина (более тяжелые углеводороды – так называемый конденсат). По содержанию тяжелых углеводородов (С3 и выше) попутные нефтяные газы делятся на "тощие" — менее 50 г/м3, "жирные" — более 150 г/м3 и промежуточные 50-150 г/м3. По теплотворной способности газы классифицируются следующим образом: имеющие теплотворную способность менее 2500 ккал/м3 считаются низкокалорийными, от 2500 до5000 ккал/м3 — среднекалорийными и более 5000 ккал/м3 — высококалорийными. Таблица 5 Состав нефтяных (попутных) газов некоторых месторождений   *АрУ, НфУ и ПрУ - соответственно ароматические, нафтеновые и парафиновые углеводороды Таблица 6 Состав нефтяных (попутных) газов месторождений Башкортостана  Газоконденсаты Газовые конденсаты разных месторождений существенно различаются по групповому химическому составу и содержанию серы, количество и состав газоконденсатов зависят от характера залежи, сроков разработки и условий эксплуатации месторождения. По высокому содержанию серы резко выделяются конденсаты Оренбургского (1,18%), Астраханского (1,37%) и Карачаганакского (0,8%) месторождений. В табл. 7 приведена характеристика газовых конденсатов некоторых месторождений России и стран СНГ. В отличие от природных газов газовые конденсаты наряду с парафиновыми углеводородами в тех или иных количествах содержат нафтеновые и ароматические углеводороды. Газоконденсаты являются существенным ресурсом углеводородного сырья. Их суммарная добыча сейчас достигает 25-28 млн т/год, что в среднем по стране составляет около 40 г на 1 куб.м добываемого газа. Однако на эксплуатируемых в России и странах СНГ месторождениях извлечение конденсата от потенциала не превышает 50-60%. В то же время в развитых капиталистических странах, обладающих крупными газоконденсатными месторождениями (США, Канада) отбор конденсата от потенциального содержания в газе значительно выше и может составить 95%. 1.3. Поточные схемы газоперерабатывающих заводов, основные продукты первичной переработки природных газов Основное назначение газоперерабатывающих заводов – разделение газовых и газожидкостных смесей, поступающих на завод с промыслов, их осушка и очистка от нежелательных компонентов. С газоконденсатных месторождений газ и конденсат могут транспортироваться по магистральным трубопроводам одним или раздельными потоками. Например, на Астраханский ГПЗ газ и конденсат поступают объединенным потоком, и жидкая фаза отделяется сепарацией уже непосредственно на заводе. На Оренбургский ГПЗ по отдельным трубопроводам поступают газ и нестабильный конденсат, а на заводе осуществляются механическая сепарация газа с последующей его очисткой, разделением и стабилизацией конденсата. На Оренбургском ГПЗ - три очереди. Они, в основном, аналогичны друг другу. Отличаются, главным образом, тем, что на первых двух очередях отсутствует установка низкотемпературной масляной абсорбции, но на второй очереди присутствуют установки адсорбционной осушки и очистки газа от меркаптанов на цеолитах, а на первой очереди – установка получения одоранта. В целом каждая очередь завода – это завершенный технологический цикл, в котором осуществляется переработка газа - сепарация, очистка от нежелательных компонентов, осушка, вплоть до получения товарных продуктов. Примерно тот же набор процессов характерен для наиболее старого ГПЗ – Сосногорского, а также Туймазинского. На последнем - перерабатываются попутные нефтяные газы. Переработка нефтяных газов на газоперерабатывающих заводах (ГПЗ) сводится к выделению из газа стабильного газового бензина, сжиженных газов и технических индивидуальных углеводородов, а также гелия. Переработка попутных нефтяных газов включает следующие процессы: осушку газов от воды, очистку от сероводорода, углекислого газа и механических примесей, отбензинивание, разделение нестабильного бензина, вырабатываемого на заводе и полученного извне, с получением стабильного газового бензина, сжиженных и индивидуальных углеводородов и т.д. Таблица 7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||