аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

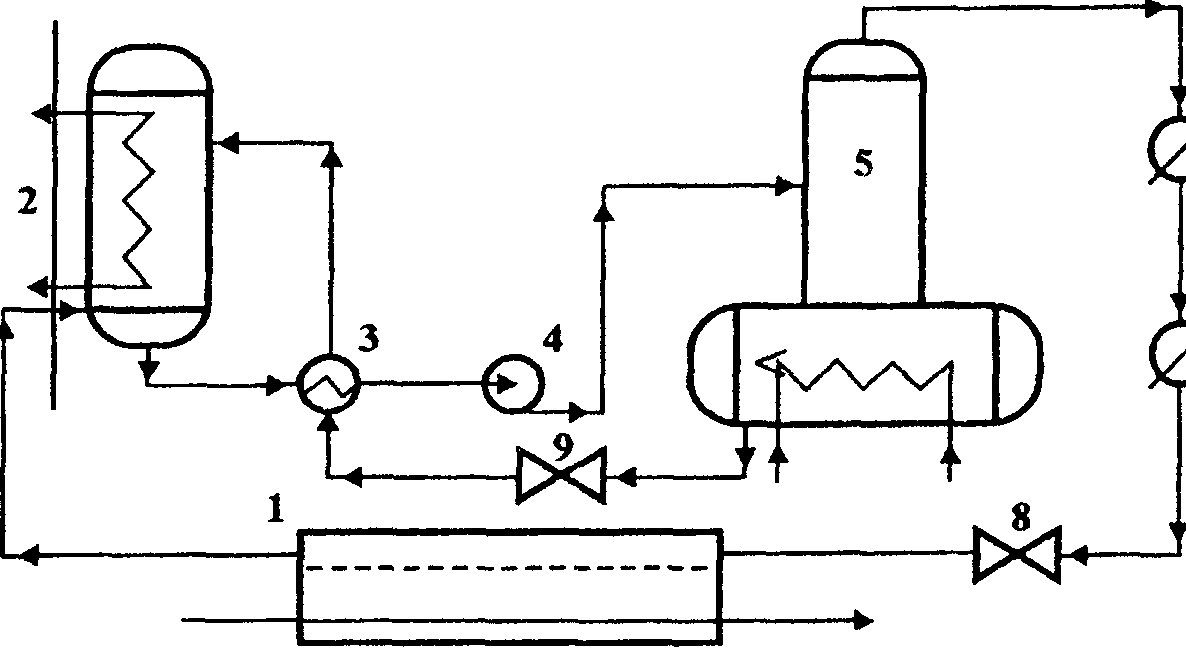

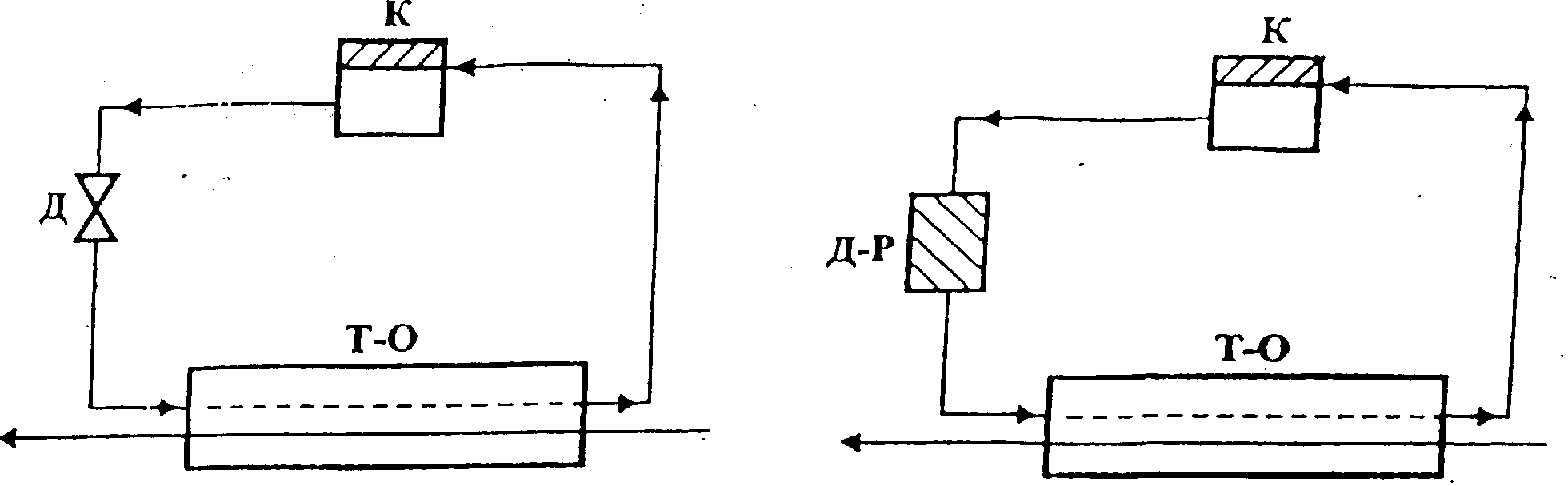

Способы получения глубокого холодаДля получения глубокого холода в процессах газопереработки используются: - внутренние холодильные циклы; - каскадные холодильные циклы; - комбинированные холодильные циклы. Внутренние холодильные циклы действуют за счет изоэнтальпийного (дросселирование) или изоэнтропийного (детандеры) расширения газового потока. В дроссельных холодильных циклах используется эффект Джоуля - Томсона. Эти циклы эффективны при больших перепадах давления на дросселе. В условиях небольших перепадов давления более эффективно расширение газа в детандерах. На практике используют два основных способа расширения газа - процесс дросселирования предварительно сжатого и охлажденного газа и процесс расширения с отдачей внешней работы.  Рис.34. Схема абсорбционной холодильной машины 1 – испаритель; 2 - абсорбер; 3 – рекуперативный теплообменник; 4 – насос; 5 – отпарная колонна; 6 – холодильник-конденсатор; 7 – холодильник; 8,9 – дроссель. Эффект снижения давления струи газа или жидкости в процессе протекания через сужение называется дросселированием. Процесс расширения газа путем дросселирования является изоэнтальпийным и необратимым. Газ с давлением р1 и температурой Т1, изотермически сжимается в компрессоре К до давления р2. Сжатый газ, пройдя дроссельное устройство Д, расширяется до первоначального давления р1, при этом его температура снижается до Т2. Расширение в дросселе происходит при постоянной энтальпии. Охлажденный газ нагревается в теплообменнике Т-0 до первоначальной температуры, отнимая тепло от охлаждаемого потока. Принципиальная схема дроссельного расширения показана на рис.35а.

Рис.35. Схемы дроссельного (а) и детандерного (б) расширения сжатого газа К - компрессор, Д – дроссель, Д-Р — детандер-расширитель, Т-О – теплообменник Холодопроизводительность дроссельного цикла равна разности энтальпии газа до и после изотермического сжатия в компрессоре, т.е. работе сжатия в компрессоре в тепловых единицах. Процесс расширения газа с отдачей внешней работы осуществляется в специальных машинах-детандерах. Название детандер происходит от французского слова detendre - расширять сжатое. Теоретически этот процесс может быть полностью обратимым, т.е. протекать при постоянной энтропии. Схема детандерного расширения показана на рис. 35б. Газ засасывается компрессором К при давлении р1 и температуре Т1, и изотермически сжимается до давления р2. Сжатый газ расширяется в детандере до первоначального давления р1. Теоретически расширение в детандере происходит при постоянной энтропии, и газ должен охладиться при этом до температуры Т2. В действительности процесс в детандере несколько отклоняется от адиабатического. Расширительные машины делятся на два основных класса: - машины статического (объемного) действия, в которых расширение газа происходит в переменном объеме под воздействием поршней с возвратно-поступательным или вращательным движением. В технике глубокого охлаждения из машин этого класса наибольшее распространение получили одноступенчатые поршневые детандеры. Иногда используют ротационные или винтовые; - поточные машины динамического действия, в которых расширение газа происходит в результате его движения через системы неподвижных направляющих каналов и межлопаточных каналов. Это турбодетандеры. Рабочей средой в детандерах является газ. Работа в турбо-детандерах создается в результате взаимодействия потока газа с кольцевыми лопаточными решетками, т.е. системами лопастей, расположенных вокруг оси вращения. Основное назначение вращающихся лопаточных решеток состоит в изменении энергетического уровня рабочей среды, что достигается изменением момента количества движения протекающего газа. Возникающий при этом момент сил, действующий на лопатки вращающейся решетки, определяет передаваемую внешним телам работу, называемую технической. Ступень турбодетандера образует два основных рабочих элемента - неподвижный направляющий аппарат (сопловый аппарат) и вращающееся рабочее колесо. Рабочий процесс в ступени турбодетандера протекает следующим образом: сжатый газ с небольшой скоростью подводится к направляющему аппарату, в котором скорость потока значительно увеличивается с соответствующим понижением давления и энтальпии, затем газ проходит по межлопаточным каналам рабочего колеса, передавая с помощью лопаток свою энергию на вал машины; расширенный и охлажденный газ выводится из машины и направляется к потребителю холода. Механическая энергия с вала машины тоже должна быть отведена. Таким образом, направляющий аппарат служит для полного или частичного преобразования потенциальной энергии сжатого газа в кинетическую, а рабочее колесо - для преобразования энергии газа (в общем случае и потенциальной, и кинетической) в механическую работу, передаваемую внешним телам. Итак, принцип действия турбодетандера заключается в осуществлении процесса расширения газа с совершением внешней работы путем полного или частичного преобразования энергии сжатого газа в кинетическую энергию в направляющем (сопловом) аппарате и последующего преобразования энергии газа в механическую работу во вращающемся рабочем колесе. Этот процесс сопровождается понижением энтальпии газа, т.е. получением холода и передачей внешнему потребителю механической энергии. Каскадные холодильные циклы представляют собой последовательно соединенные парокомпрессионные машины с различными хладагентами, отличающимися по температурам кипения. Принцип взаимодействия последовательно соединенных парокомпрессионных холодильных машин заключается в том, что хладагент, сжижающийся при более высокой температуре, служит для конденсации паров труднее конденсируемого хладагента. Например, в стандартном каскадном холодильном цикле, предназначенном для сжижения природного газа, обычно применяют три ступени. На первой ступени в качестве хладагента используют пропан, фреон или аммиак, на второй - этан или этилен, на третьей - метан или природный газ. Принципиальная схема каскадного холодильного цикла показана на рис.36. Пары хладагента первой ступени, например пропана, конденсируются водой или воздухом и после расширения в дроссельном устройстве поступают в испаритель И-1 для конденсации паров хладагента второй ступени, например этана. Сконденсированный хладагент второй ступени после дросселирования поступает в И-2 на конденсацию хладагента третьей ступени, например природного газа. Несконденсировавшийся газ из сепаратора С-1 поступает в теплообменник Т-2 для рекуперации холода, а затем в компрессор К-3 для сжатия. Основное преимущество каскадных циклов - низкий расход энергии. Однако они требуют большое количество оборудования и более сложное управление потоками. |