аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

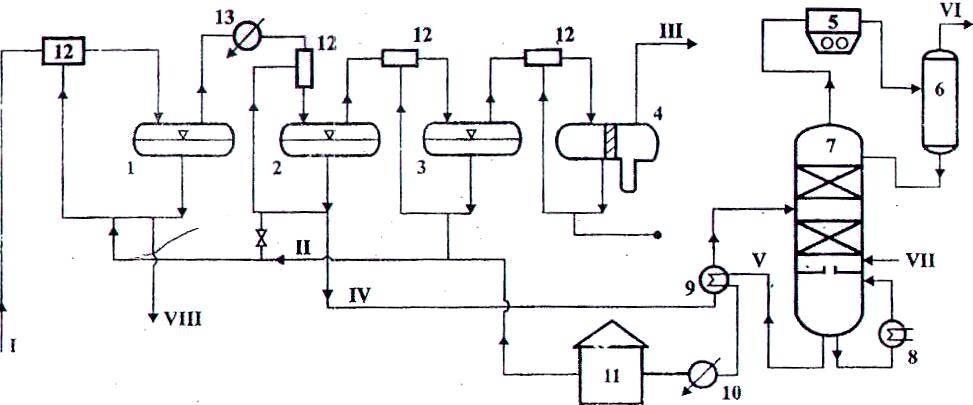

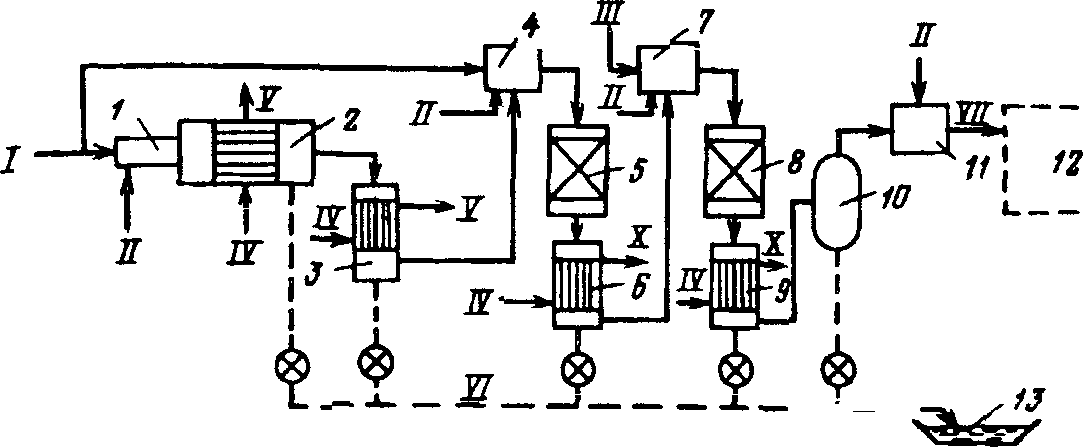

Очистка газов от меркаптановРассмотренные процессы очистки природного газа позволяют довести в нем содержание сероводорода до 5-10 мг/м3, т. е. ниже, чем это требуют отраслевые стандарты на содержание сероводорода. Однако ряд этих процессов (в частности, использующих МЭА) не позволяет удалить или удаляет лишь в малой степени меркаптаны (метил-, этил- и пропилмеркаптаны). Их содержание в очищенном от сероводорода газе составляет до 1000 мг/м3 газа. Для удаления меркаптанов из газа используют три типа процессов - абсорбционные, адсорбционные и каталитические. Абсорбционные методы Один из распространенных методов - хемосорбционное удаление меркаптанов из газа с помощью 10 - 15%-х водных растворов щелочей (NaOH или КОН): Образующийся меркаптид натрия (RSNa) разлагается при нагревании раствора на щелочь и меркаптан, который выводят из системы. Одновременно с меркаптанами щелочь извлекает также диоксид углерода. Щелочная очистка позволяет независимо от начальной концентрации глубоко очистить газ от меркаптанов (остаточное содержание до 0,1 мг/м3), при этом обеспечиваются низкие энергозатраты благодаря малой кратности раствора щелочи к газу (порядка 0,0001 м3/м3 газа). Широкое применение нашла щелочная очистка также для сжиженных углеводородных газов , суммарное содержание серы в которых (в виде H2S, COS, CS2 и меркаптанов) составляет 0,2 - 0,4% (мас.). Процесс имеет важные достоинства: -низкие расходные коэффициенты по пару и электроэнергии, -тонкая очистка газа от меркаптанов – до 0,5-1,0 мг/мз независимо от исходной их концентрации в газе. Тем не менее такая очистка не лишена недостатков, главным из которых является проблема утилизации отходов (отработанной щелочи). Неэффективен такой процесс и для очистки от серооксида углерода, сульфидов и дисульфидов. На Оренбургском ГПЗ процесс щелочной очистки используют для очистки от меркаптанов сжиженных газов – пропан-бутановой фракции, газовых конденсатов и для получения одорантов. На рис. 24 представлена трехступенчатая схема очистки пропан-бутановой фракции (ПБФ) от меркаптанов 10%-ным раствором NaOH, действующая на Оренбургском ГПЗ. Пропан-бутановая фракция подается в сепаратор очистки первой ступени, смешивается со щелочью в смесителе 12; в сепараторе происходит отделение ПБФ от щелочи. Последняя, циркулируя, вновь подается в смеситель 12. По мере отработки щелочь выводится на утилизацию и закачивается свежая щелочь. Первая ступень предназначена для очистки ПБФ от H2S, но часть легкокипящих, наиболее реакционноспособных меркаптанов, также вступает в реакцию. Реакция сероводорода со щелочью с образованием Na2S является экзотермической, поэтому после первой ступени очистки ПБФ охлаждается в водяном холодильнике 13, смешивается со щелочью в смесителе 12 и подается на вторую ступень очистки в сепаратор 2, где производится основная очистка ПБФ. Насыщенная меркаптидами щелочь постоянно подается в регенератор 7, где происходит разложение меркаптидов на меркаптаны и свободную щелочь. Регенерированная щелочь выводится снизу регенератора, охлаждается в рекуперативном теплообменнике 9, доохлаждается в водяном холодильнике 10 и подается в резервуар 11. В качестве носителя паров меркаптанов в регенератор 7 подается отдувочный газ (используется товарный газ). Верхний продукт регенератора – товарный газ с парами меркаптанов – конденсируется в аппарате воздушного охлаждения (АВО) 5, сепарируется в сепараторе 6 и выводится в процесс Клауса на получение серы. Сконденсированная вода в качестве орошения подается на верх регенератора 7. Очищенная от меркаптанов ПБФ используется для коммунально-бытового потребления. При этом содержание меркаптанов в очищенном продукте снижается до 0,013%. После второй ступени очистки ПБФ подается на третью ступень очистки в сепаратор 3, где происходит доочистка ПБФ от меркаптанов. Подпитка свежей щелочью происходит периодически по мере ее отработки. Очищенная от меркаптанов ПБФ подается в отстойник 4 для отмывки от щелочи. Отмывка производится водой, которая периодически заменяется. Очищенная ПБФ подается либо на блок осушки от влаги, либо на склад хранения.  Рис.24. Схема очистки пропан-бутановой фракции (ПБФ) от меркаптанов: I - ПБФ; II - свежий раствор; III - очищенная ПБФ; IV - насыщенная меркаптидами щелочь; V - регенерированная щелочь; VI - элюенты; VII - отдувочный газ; VIII - отработанная щелочь; 1 – 3 - сепараторы; 4 - отстойник; 5 - АВО; 6 - рефлюксная емкость; 7 - регенератор; 8 - кипятильник; 9 - теплообменник; 10, 13 - холодильники; 11 - резервуар; 12 - смеситель. Адсорбционные методы В тех случаях, когда требуется очень глубокая очистка природного газа (или ШФЛУ) от меркаптанов, особенно если газ направляют далее на низкотемпературную переработку, ведут адсорбционную очистку на активных углях или цеолитах. Поглотительная способность цеолита NaX, например, при давлении 1 МПа составляет (в г на 100 г цеолита) по пентану 1,0, по этилмеркаптану 6,0 и по воде 11,0. Адсорбцию ведут при повышенном давлении (до 5 МПа) и температуре 30 - 35 °С, а десорбцию - при температуре 300 оС. В качестве десорбента используют азот или нагретый до 300 °С природный газ. К недостаткам адсорбционных методов очистки следует отнести их высокую чувствительность к способу переработки газа на предыдущих стадиях, а также большие объемы отработанного газа, получаемого при регенерации адсорбентов при их закоксовывании. Каталитические методы очистки Применяют три метода каталитической очистки газов от меркаптанов: гидрирование, гидролиз и окисление. Гидрирование (гидроочистка) – процесс превращения серосодержащих соединений в сероводород и соединения, не содержащие серу.  По убыванию реакционной способности сероорганические соединения можно расположить в следующий ряд: серооксид углерода > меркаптаны > тиофен. Процесс проводят при давлении 2-5 МПа, температуре 300 - 400 °С в присутствии кобальт- или никельмолибденового катализатора. Чаще всего этот процесс используют для демеркаптанизации сжиженных газов (ШФЛУ). Гидролиз - процесс взаимодействия сероорганических соединений с водяным паром при высоких температурах:  Процесс используется реже, чем остальные. Окисление сероорганических соединений в присутствии катализатора (сульфид никеля Ni2S2 на носителе) и при температуре 300-350°С приводит к образованию диоксида серы, выделяемого в последующем из газа. Для демеркаптанизации сжиженных газов используют процесс абсорбционно-каталитической демеркаптанизации (процесс "Мерокс"), разработанный американской фирмой «Юниверсал Ойл Продактс». Сущность этого процесса состоит в том, что вначале в абсорбере меркаптаны поглощаются щелочным раствором, содержащим катализатор (органические соли кобальта). После этого насыщенный меркаптанами раствор направляют на окисление кислородом воздуха, при окислении в присутствии катализатора меркаптаны превращаются в инертные дисульфиды, которые легко можно отделить от раствора и вывести: Существенное достоинство каталитических методов очистки - высокая глубина удаления сероорганических соединений (до 0,5 - 1 мг/м3). Этот процесс может быть легко организован на установках щелочной очистки после проведения небольшой реконструкции. 2.4. Производство серы из сероводородсодержащих газовИзвлекаемая из природного газа смесь кислых газов наполовину и более по объему состоит из сероводорода. Остальная часть включает углекислый газ и небольшие количества серооксида углерода и углеводороды (метан, этан). Эта смесь кислых газов утилизируется обычно на месте очистки природного газа с целью получения из нее элементной серы. Химия и технология процесса Клауса После извлечения сероводорода его перерабатывают методом Клауса в элементную серу. Процесс Клауса, названный по имени английского химика Карла Клауса, запатентовавшего в 1883 году способ получения серы из сероводорода, является основным процессом получения серы из сероводорода и основан на окислении сероводорода до серы. В модифицированном варианте окисление проводят в две стадии—термическую и каталитическую. На термической стадии ведут пламенное окисление сероводорода воздухом со стехиометрическим количеством кислорода при 900—1350°С. При этом часть сероводорода окисляется до диоксида серы: На каталитической стадии идет реакция между сероводородом и диоксидом серы в присутствии катализатора — боксита или активного триоксида алюминия при 220—250 °С. Одновременно с таким двухстадийным образованием серы протекает реакция прямого окисления: Поскольку в составе кислых газов кроме сероводорода присутствуют другие компоненты, в процессе горения протекают также следующие побочные реакции:  Технология получения серы методом Клауса реализует указанные выше реакции обычно в три ступени. Технологическое оформление процесса зависит при этом от состава кислого газа - содержания в нем сероводорода и углеводородов. Содержание сероводорода определяет стабильность горения кислого газа: при содержании его выше 45% (об.) горение стабильное, а если оно ниже, то требуется предпринять соответствующие меры для стабилизации горения (подогрев газа и воздуха и др.). Содержание углеводородов в кислом газе обычно невелико [до 5%(об.)] и их наличие значительно увеличивает расход воздуха для горения, объем газов после горения и соответственно размеры оборудования. В зоне высоких температур при горении углеводородов образуется углерод, который снижает качество серы и ухудшает ее цвет. За счет реакций с сероводородом углерод образует CS2 и COS, которые не подвергаются в дальнейшем конверсии и, попадая в уходящий после процесса Клауса газ, уменьшают выход серы. Большое содержание углекислого газа в кислом газе отрицательно влияет на процесс горения сероводорода. Принципиальная схема производства серы методом Клауса (Мубарекский ГПЗ) приведена на рис. 25. По этой схеме почти весь кислый газ (95 - 98%) подается на первую термическую ступень конверсии, представляющую собой паровой котел газотрубного типа. В зоне горения 1 (топке) этого котла поддерживается температура около 1100оС, которая снижается до 350оС после прохождения газами зоны трубного пучка, в котором генерируется водяной пар высокого давления (2,0 - 2,5 МПа). Затем газ охлаждается в конденсаторе 3 до 185°С и поступает на вторую ступень. Из низкотемпературных зон термического реактора и охладителя 3 через серозатворы из системы выводится жидкая сера. Максимальный выход серы на первой ступени составляет 60 - 70% от общего ее выхода. Вторая ступень состоит из печи 4 для сжигания оставшейся части кислого газа и превращения оксида серы, содержащегося в газе после первой ступени. Реакции на этой ступени протекают при температуре 240 - 250°С в реакторе 5, заполненном катализатором (активированный оксид алюминия). В последнее время стали широко применяться катализаторы на основе диоксида титана (содержание ТiO2 > 85%) фирмы "PRO-Catalist" (марки CRS-31, CRS-32). На выходе из реактора 5 температура достигает 330оС. Газ затем охлаждается в охладителе до 170°С с выделением из него сконденсированной серы. Газ из охладителя 6 поступает на третью ступень, вначале в печь 7, где его температура повышается до 220оС (за счет горения топливного газа III), затем газ проходит реактор 8, в котором температура газа повышается на 20 - 30оС (до 250°С). После этого газ снова охлаждается в охладителе 9, из которого сконденсированная сера отводится через серозатвор, а уходящий газ через сепаратор 10 направляется на дожиг в печь 11.  Рис.25. Принципиальная схема получения серы методом Клауса: 1, 4, 7 - печи для сжигания газа; 2 - термический реактор с узлом генерации водяного пара; 3, 6, 9 - охладители (конденсаторы); 5, 8 - реакторы второй и третьей ступени; 10 -уловитель серы; 11 - печь дожига; 12 - блок доочистки газа (процесс "СКОТ"); 13 - приемная емкость серы; I - кислый газ; II - воздух; III - топливный газ; IV- вода; V- водяной пар; VI - сера; VII и VIII - отходящий и очищенный дымовой газ. В этой печи при 500 - 550оС дожигаются остатки непрореагировавшего сероводорода, после чего хвостовой газ VII выбрасывается через выхлопную трубу. С целью снижения загрязнения атмосферы на многих установках Клауса используют блок очистки хвостового газа СКОТ 12 - абсорбционным поглощением SО2 раствором сульфолана и диизопропаноламина. Степень конверсии сероводорода в процессе Клауса является очень важным параметром, поскольку определяет выход серы и содержание вредных примесей в хвостовом газе. Наиболее высокая конверсия (до 99,8%) достигается при температурах 110-120оС. При этом содержание серы в газе на выходе из реактора составляет около 0,05-0,15 г/м3, основная часть этой серы находится в твердом виде. |