аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

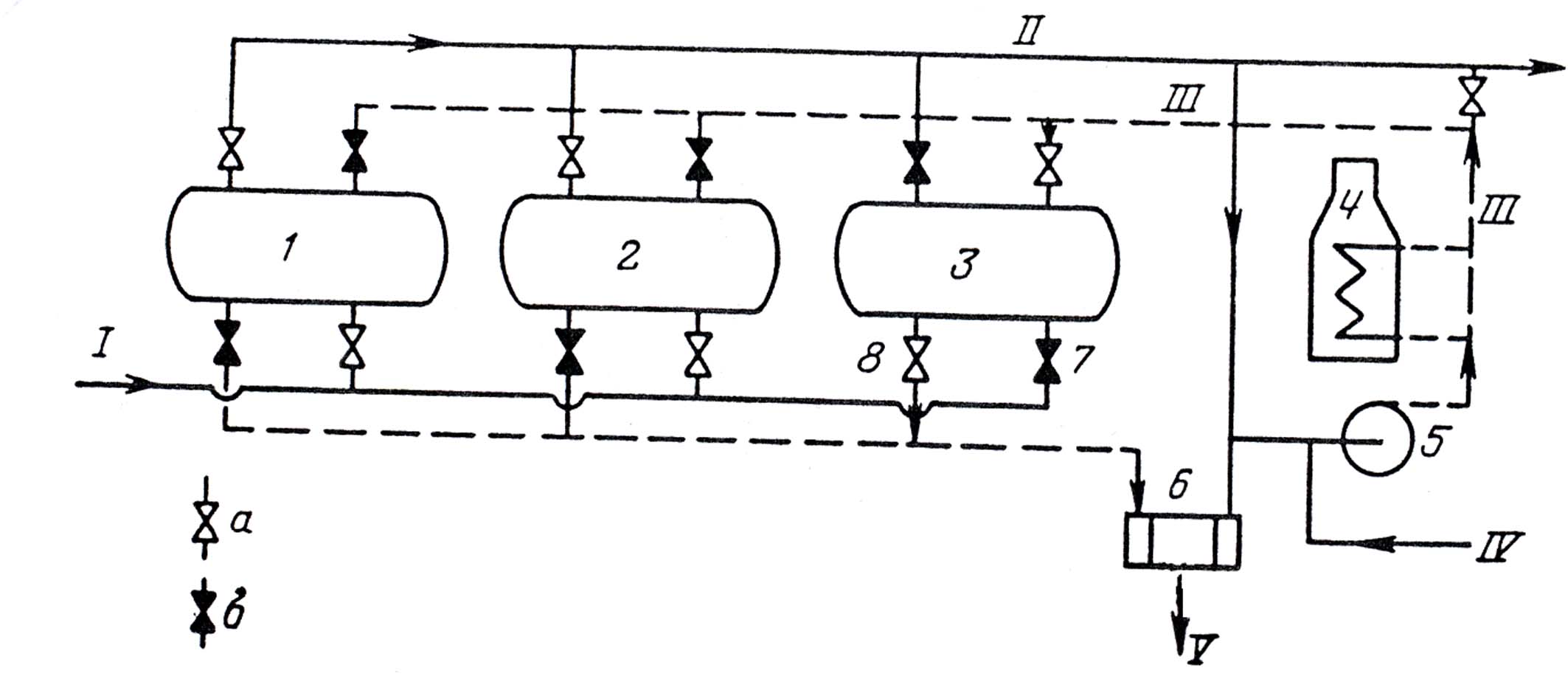

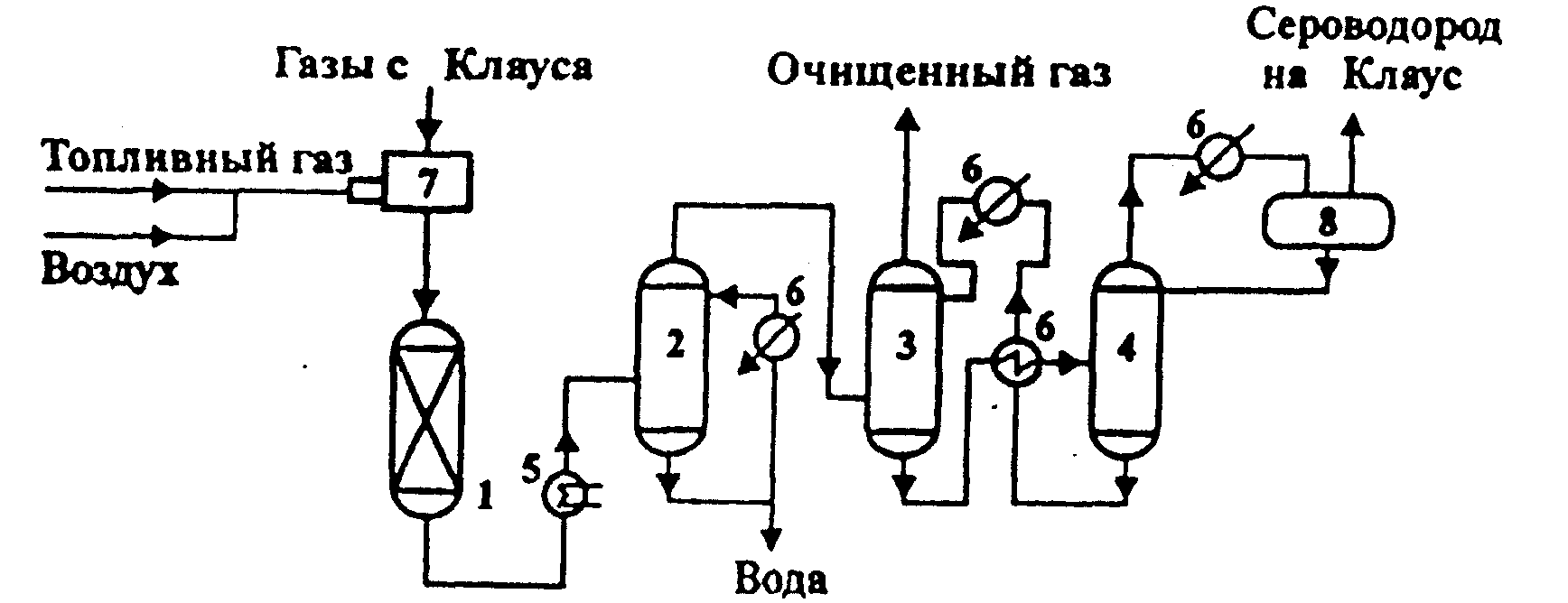

Доочистка отходящих газов процесса КлаусаОтходящие газы установок Клауса обычно содержат 1— 2% (об.) сероводорода, до 1% (об.) диоксида серы, небольшие количества серооксида углерода, сероуглерода, капельной и паровой серы, а также водород, оксид углерода, углекислоту, водяные пары и азот. Нормы по содержанию серосодержащих соединений в отходящих газах очень жесткие - не более 0,05 мг/м3. Проблема очистки хвостовых (отходящих) газов процесса Клауса от сероводорода и других серосодержащих соединений является очень важной с точки зрения экологии. Именно поэтому в нашей стране и во всем мире разработка и совершенствование технологий получения серы из кислых газов идут параллельно с созданием технологий глубокой очистки хвостовых газов. Одним из таких решений является углубление конверсии сероводорода до 100% в самом процессе Клауса за счет создания соответствующих температурных условий в реакторах. Однако большинство действующих установок Клауса такой возможности не имеет, и поэтому разработано более 20 различных процессов доочистки хвостовых газов этих установок. Эти процессы можно условно разделить на три группы: -основанные на продолжении реакции Клауса - реакции прямого превращения H2S и SO2в элементную серу; -каталитической гидрогенизации SO2 и других серосодержащих соединений в сероводород с дальнейшим его извлечением; различаются процессы методами извлечения сероводорода из продуктов гидрирования и источником водорода; -основанные на окислении всех сернистых соединений до SO2 или до элементной серы с последующим их извлечением различными методами. Процессы, основанные на продолжении реакции КлаусаПервая группа методов получила наибольшее распространение, благодаря невысокой стоимости, высокой степени извлечения серы (до 99,6%) и хорошей совместимости с процессом Клауса. Эти методы основаны на реакции Клауса между оставшимися в хвостовых газах сероводородом и диоксидом серы: Процесс может осуществляться в слое твердого катализатора, например на основе оксида алюминия. Такой процесс под названием «Салфрин» разработан фирмами «Эльф Акитен» (Франция) и «Лурги» (Германия). Реакция Клауса проходит при 130-150ºС. Образующаяся сера адсорбируется в жидком виде на катализаторе. После его дезактивации вследствие этого осаждения она удаляется обработкой горячим очищенным газом, нагретым до 300ºС (рис. 26.). Более совершенными процессами из этой группы, разработанными с учетом опыта эксплуатации процесса «Салфрин», являются «Оксисалфрин» и СВА. Первый позволяет повысить степень извлечения серы до 98,8% и, в отличие от своего предшественника, не зависит от соотношения сероводорода и диоксида серы в отходящих с установок Клауса газах. Второй - использует для регенерации катализатора горячую реакционную смесь с установки Клауса, что значительно удешевляет процесс. Процессы каталитической гидрогенизации SO2 и других серосодержащих соединений в сероводород Вторая группа методов используется при очистке газов, содержащих значительное количество соединений, не способных вступать на установках Клауса в реакции с образованием серы – COS, CS2 и др. Наибольшее распространение из процессов этой группы нашли «Бивон» и «СКОТ». В процессе «Бивон» нагретую газовую смесь пропускают через слой алюмокобальтмолибденового катализатора, где протекают реакции гидрирования. Затем газовый поток с целью извлечения из него образовавшегося сероводорода направляют на окисление до элементной серы. Процесс «СКОТ», разработанный в Нидерландах, основан на гидрировании всех сернистых соединений до сероводорода на аналогичном катализаторе. Основное отличие – в том, что образовавшийся сероводород извлекается раствором алканоламинов, а выделенный при регенерации аминов кислый газ возвращают на установку Клауса. На рис. 27 представлена технологическая схема процесса с блоком получения водорода путем сжигания природного газа при недостатке кислорода: Отходящий газ с установки Клауса смешивается с этими продуктами неполного сгорания и при 300оС поступает в реактор гидрирования 1, где протекает восстановление сернистых соединений в сероводород:  Рис. 26. Принципиальная схема процесса «Салфрин» I – отходящий газ с установки «Клауса»; II – очищенный газ; III – очищенный газ на регенерацию катализатора; IV – кислый газ с установки Клауса (для активации катализатора «Салфрин»); V – жидкая сера; а – открыто; б – закрыто; 1,2,3 – конверторы «Салфрин» (1,2 – в стадии очистки; 3 – на регенерации); 4 – печь для нагрева газа регенерации; 5 – газодувка; 6 – конденсатор серы; 7,8 – клапаны.  Рис.27. Принципиальная технологическая схема процесса СКОТ: 1 - реактор гидрирования; 2 - охладительная колонна "Квенч"; 3 - абсорбер; 4 - адсорбер; 5 - котел-утилизатор; 6 - холодильники; 7 - печь; 8 –сепаратор.  Одновременно протекают реакции гидролиза:  Продукты гидрирования затем охлаждаются в котле-утилизаторе 5 и охладительной колонне «Квенч» 2. Процессы, основанные на окислении всех сернистых соединений до SO2 Из процессов третьей группы промышленное применение нашли два – процесс “Уэллмэн Лорд” и АТС. Эти процессы основаны на дожиге всех сернистых соединений до диоксида серы с последующим его извлечением и получением из него серы, серной кислоты или тиосульфата аммония. Процессы различаются, в основном, способом переработки SO2.Дегазация серы Сера, получаемая на установках Клауса, содержит растворенный сероводород в виде свободного сероводорода и химически связанного полисульфида водорода, что приводит к его выделению во время хранения и транспортировки жидкой серы. Такое самопроизвольное выделение сероводорода из жидкой серы создает опасные ситуации в связи с токсичностью и взрывоопасностью сероводорода. Кроме того, недегазированная сера более коррозионно активна к аппаратуре и оборудованию. Проблемы, возникающие при транспортировке и хранении жидкой серы, могут быть предотвращены в процессе ее дегазации. Однако, несмотря на многочисленность имеющихся модификаций процессов дегазации, ни одна из них полностью не удовлетворяет современным требованиям к качеству серы и нормам экологического контроля, поэтому разработка новых технологий постоянно продолжается. Главными задачами при разработке новых технологий дегазации серы сегодня являются: полный отказ от применения аммиачного катализатора, отрицательно влияющего на качество серы, и сокращение времени дегазации при одновременном повышении качества серы и минимальных затратах на реконструкцию узла дегазации. Анализ многочисленных зарубежных разработок показал, что некоторым фирмам-разработчикам удалось реализовать процесс дегазации серы без применения катализатора при получении серы, удовлетворяющей требованиям потребителей, т.е. с содержанием сероводорода не более 10 ррм. Примерами такого процесса являются методы Shell и D’GAASS. Лучшие показатели процесса дегазации серы без катализатора были получены при использовании в качестве продувочного или барботажного газа – воздуха. Это меньшая длительность процесса, отсутствие коррозии аппаратуры, образование дополнительного количества серы по реакции Клауса за счет присутствия кислорода воздуха (процессы Amoco, Hyspec, Shell и D’’GAASS). Из большого числа разработанных процессов дегазации промышленное применение нашли лишь некоторые: SNE(a)P, Shell, Eххоn, D’’GAASS. Товарные формы, области применения серыОдним из наиболее важных химических продуктов, получаемых из серы, является серная кислота, на ее производство идет более 90% серы от общего баланса. Более половины серной кислоты используют для получения минеральных удобрений. Серу также используют в качестве фунгицида для борьбы с вредителями ряда сельскохозяйственных растений, ее добавляют в корм овец для улучшения качества шерсти, используют в медицине для приготовления мазей от кожных заболеваний, в серных ваннах для лечения ревматизма, применяют в качестве пластификатора в производстве пластмасс. Значительное количество серы используют для вулканизации каучуков, в производстве пиротехнических средств и спичек. Развивается направление использования серы для производства строительных материалов. В России серу выпускают, в основном, двух товарных видов – комовую и жидкую. Комовая сера – основной вид серы, выпускаемый в нашей стране до начала 70-х годов. Технология ее получения очень проста – жидкая сера по обогреваемому трубопроводу поступает на склад комовой серы, который представляет собой бетонированную площадку для заливки серных блоков. Застывшие блоки высотой 1-3 метра затем разрушают на куски с помощью ковшовых экскаваторов и транспортируют заказчику в твердом виде. Имеется ряд усовершенствований этой технологии – новую заливку проводят на застывшем блоке, используя специальные щиты из алюминия или дерева, это позволяет иметь склады серы высотой 10-15 метров. Основные недостатки такой технологии: образование большого количества пыли и потери серы при рыхлении, погрузке, складировании; невысокое качество серы; использование ручного труда. Жидкая сера хранится в резервуарах, снабженных парообогревателями, перевозку осуществляют в железнодорожных или автодорожных цистернах с электрообогревом или на спецсудах. Транспорт жидкой серы экономически более выгоден, чем плавление ее на месте. Основные недостатки: опасность возгорания серы при сливе, затраты на строительство спецхранилищ и приобретение обогреваемых цистерн. Но высокая чистота серы, отсутствие потерь и загрязнений окружающей среды обусловливает постоянное увеличение объемов потребления жидкой серы. Требования к более высокому качеству серы, отвечающему международным стандартам, а также вопросы охраны окружающей среды определили необходимость разработки технологии производства новых, современных форм серы. Формованная сера известна в двух видах – чешуированная и пластинчатая. Чешуированную серу начали производить с 50-х годов, в основном, на нефтеперерабатывающих заводах. Способ основан на охлаждении и кристаллизации серы на внешней стороне вращающегося барабана, который охлаждается внутри холодной водой. В процессе получается продукт в виде пластинок (чешуек) толщиной 0,5-0,7 мм. В начале 80-х годов этот процесс заменен на более прогрессивный – производство пластинчатой серы. Способ основан на распределении тонкого слоя расплава серы по непрерывно движущейся ленте и охлаждении его водой в таком термодинамическом режиме, чтобы в конце ленты образовался застывший лист, который, выходя из конвейера, ломался на мелкие куски в виде пластинок. В настоящее время эта технология считается устаревшей, хотя около 40% канадской серы экспортируется в пластинчатом виде, что объясняется большими капитальными вложениями, сделанными фирмами в строительство этих установок. Некоторые усовершенствования этого процесса позволили получать серу высокого качества. Гранулированная сера получается по различным технологиям. Водная грануляция серы (пеллетирование) разработана в 1964 году английской фирмой «Эллиот» и проводится следующим образом: капли серы, попадая в воду, охлаждаются быстрее, чем на ленте, что связано с большой удельной теплоемкостью воды и большим коэффициентом теплоотдачи жидкой серы – воде. Первая установка современного решения этой технологии – процесс «Салпел» была построена в 1965 году. Самый крупный завод, на котором применяется технология водной грануляции серы, построен в 1986 году в Саудовской Аравии. На нем каждая из трех установок может производить до 3500 т гранулированной серы в сутки. Основной недостаток этой технологии – повышенная хрупкость гранул серы, которые имеют большой размер и неправильную форму и поэтому не удовлетворяют требованиям к продукту высшего качества. Грануляция в кипящем слое разработана французской фирмой «Перломатик». Капли жидкой серы, охлаждаемые водой и воздухом, затвердевают и, поднимаясь в грануляторе вверх с воздушным потоком, продолжают смачиваться жидкой серой, которая застывает на их поверхности. Гранулы растут и по достижении размеров 4-7 мм выпадают из потока и выводятся из аппарата. Более современным является процесс «Прокор», который занимает в Канаде второе место по объему производства сферических гранул твердой серы. В этом процессе используется вращающийся барабанный гранулятор, а в качестве хладоагента увлажненный воздух. В основном преобладают установки производительностью 500 т/сутки. Стоимость такой установки 2 млн долл США. Получение продукта высокого качества требует тщательного соблюдения технологического режима. Барабанные установки «Прокор» имеют сложную схему, трудны в управлении, содержат много оборудования (барабанный гранулятор, транспортеры, воздуходувки, вибросита, насосы подачи серы, форсунки и т.д.) Воздушно-башенная грануляция была разработана и внедрена в Финляндии в 1962 году. Технология процесса состоит в диспергировании плава серы форсунками с помощью сжатого воздуха в верхней части грануляционной башни. Капли серы, падая в полости башни, остывают, кристаллизуются и попадают на дно башни, служащее одновременно хранилищем гранул. На смену этому процессу пришел более перспективный – способ воздушной грануляции, разработанный в Польше. Сера, диспергированная наверху башни, падает вниз в противотоке восходящего воздуха, гранулы в нижней части попадают на конусное дно и через отверстие в центре – на транспортную ленту. Молотая сера- продукт размола комовой серы, характеризующийся определенным гранулометрическим составом. Степень измельчения различна для разных областей применения. Измельчение проводят сначала в дробилке, затем в мельнице. Наиболее эффективны струйные мельницы, дающие возможность получить тонкий помол (менее 2 мкм), а также особо чистые продукты, так как измельчение происходит не за счет истирания продукта о стенки или движущиеся части аппарата, а в следствие соударения частиц серы друг с другом. Для грануляции порошковой серы применяют способ прессового гранулирования. Различные технологии отличаются лишь тем, на какой стадии процесса вводят специальные связующие добавки. В СНГ разработано несколько способов грануляции порошковой серы, отличающихся от известных составом связующей добавки. Разработчики этих способов – Львовский ВНИПИСЕР и ВНИИГАЗ, связующие вещества – битумы, стеариновая кислота, синтетические жирные кислоты в виде водной эмульсии с триэтаноламином и др. Коллоидная сера– это молотая сера с размером частиц менее 20 мкм, применяется в сельском хозяйстве для борьбы с вредителями и в медицине в виде противовоспалительных и дезинфицирующих растворов. Получают ее различными способами – размолом серы до мелкодисперсного состояния, из расплавленной серы и ее паров, химическим путем, с использованием растворителей. Способ получения коллоидной серы путем размола широко распространен, так как позволяет использовать в качестве сырья самую различную кристаллическую элементарную серу (комовую, гранулированную, чешуированную и др.). Ведущее место в получении коллоидной серы этим способом занимают немецкие фирмы, например фирма «Байер». Способ получения коллоидной серы из расплавленной либо паров был внедрен в США в 1925 году. По этой технологии сера смешивалась с бентонитом, образовывался «серный бентонит», способный давать с водой устойчивые суспензии. Основной недостаток этой технологии низкое (не более 25%) содержание серы в растворе. Предложены более перспективные технологии – путем охлаждения паров серы с инертным газом или жидкостью (сероуглерод, бензол, ксилол). Экстракционные способы получения коллоидной серы заключаются в том, что серу растворяют в органических растворителях, затем растворитель испаряют и получают коллоидную серу. Эти способы не находят широкого применения из-за высокой токсичности, пожароопасноти растворителей и сложности отмывки от них серы. Специальные виды серыпредставлены высокочистой и медицинской. Высокочистая сера применяется в электронной технике, при изготовлении оптических приборов, люминофоров. Для её получения используют химические, дистилляционные и кристаллизационные методы. Медицинская сера находит применение в производстве фармацевтических и косметических препаратов. Она входит в состав многих лосьонов, мазей, препаратов против кожных болезней. РАЗДЕЛ 3. РАЗДЕЛЕНИЕ УГЛЕВОДОРОДНЫХ ГАЗОВ 3.1. Извлечение жидких углеводородных компонентов из природных газов Низкотемпературная сепарация (НТС) Природный газ выносит из скважин взвешенную капельную жидкость (газовый конденсат, воду) и мелкие частицы горной породы, т.е. газ представляет собой дисперсную систему с дисперсной жидкой и твердой фазами. Отделение жидких дисперсных фаз от газа проводится с помощью процесса низкотемпературной сепарации (НТС). На начальных этапах эксплуатации газоконденсатных месторождений давление на входе в установки НТС значительно превышает давление, необходимое для подачи в магистральные трубопроводы. Избыточное давление газа используется для получения низких температур, необходимых для отделения конденсата методом низкотемпературной сепарации. Низкотемпературной сепарацией называют процесс извлечения жидких углеводородов из газов путем однократной конденсации при пониженных температурах от -10 до –25оС с газогидромеханическим разделением равновесных газовой и жидкой фаз. Особенностью извлечения жидкой фазы из газа с помощью сепарационных устройств является то, что по мере сепарации изменяются размеры капель взвешенной влаги (их дисперсность). Так, на входном участке диаметр капель в потоке газа колеблется от 100 до 1000 мкм (в среднем около 700-800 мкм), и может присутствовать пленочная жидкость. После первой ступени сепарации в потоке остаются капли диаметром от 30 до 150 мкм, а после второй ступени в газе присутствуют самые мелкие капли – от 1 до 30-50 мкм (в зависимости от конструкции предыдущего сепаратора). На выходе из первой ступени суммарное содержание дисперсной жидкой фазы не должно превышать 350 мг/куб м газа. |