аиа. А. Л. Лапидус, И. А. Голубева, Ф. Г. Жагфаров

Скачать 5.47 Mb. Скачать 5.47 Mb.

|

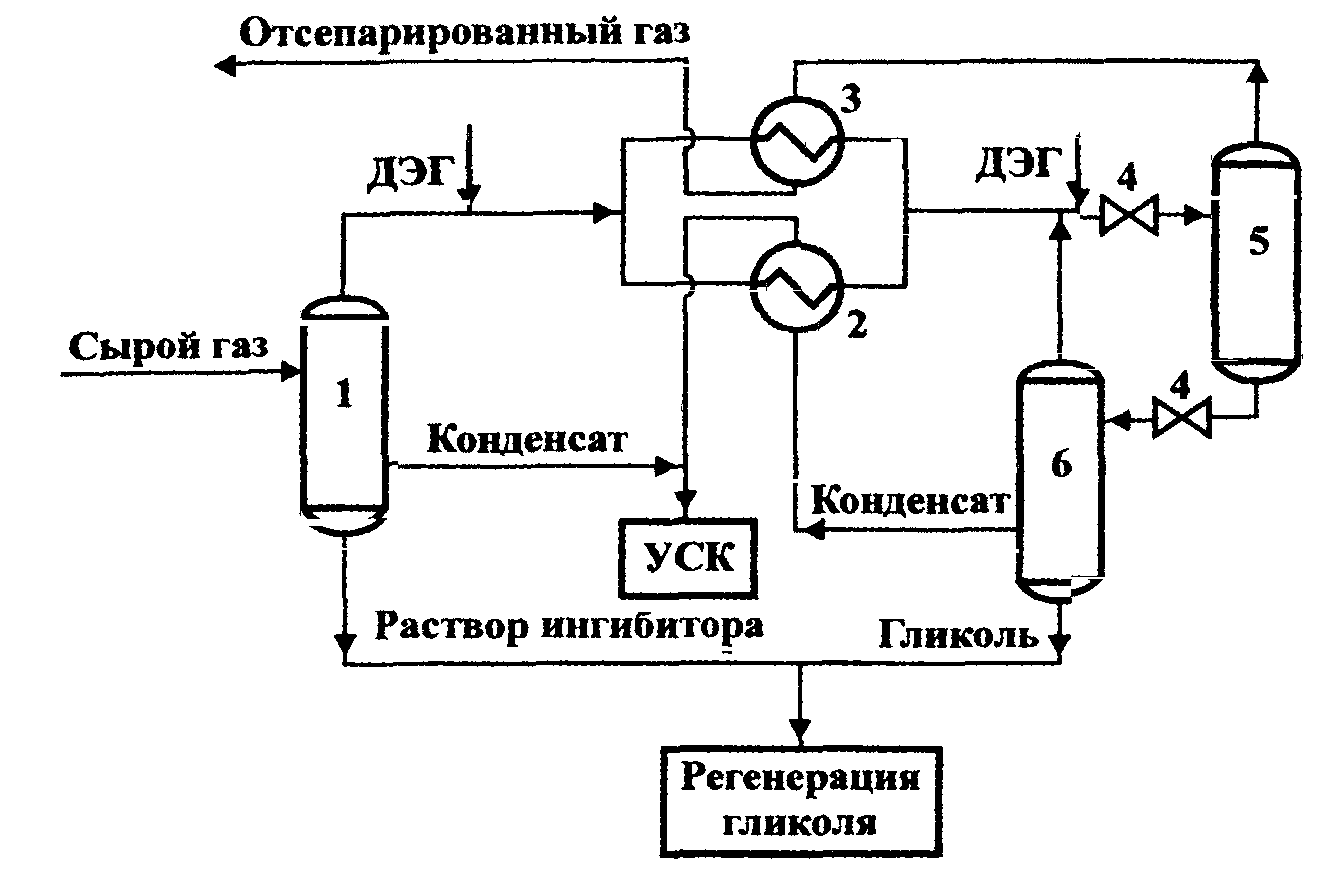

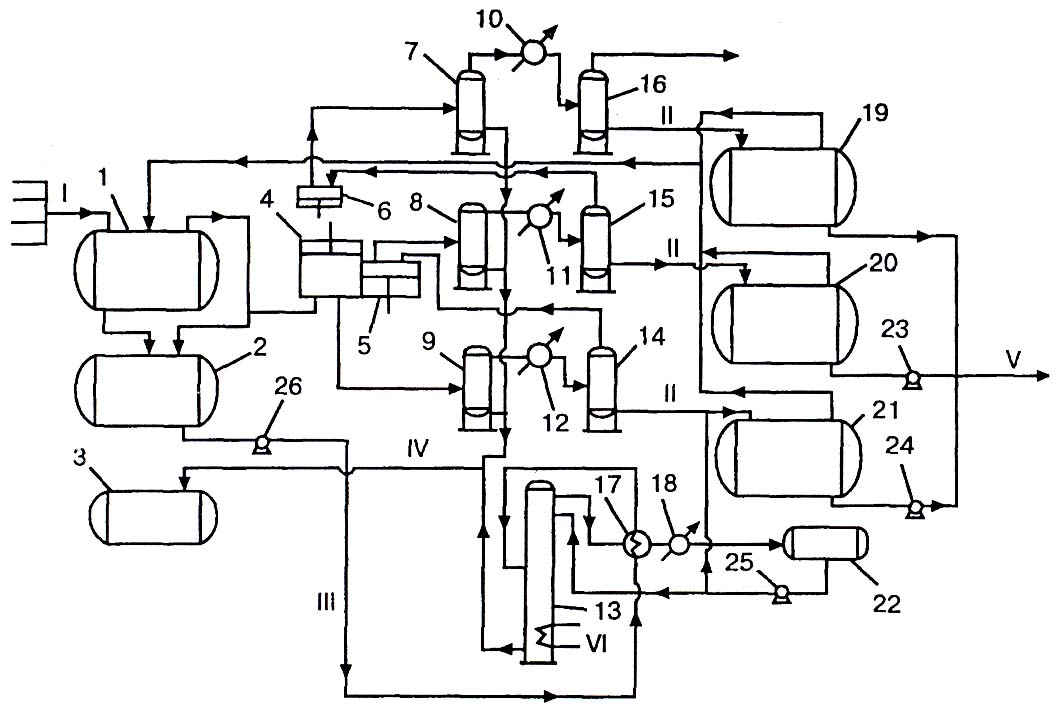

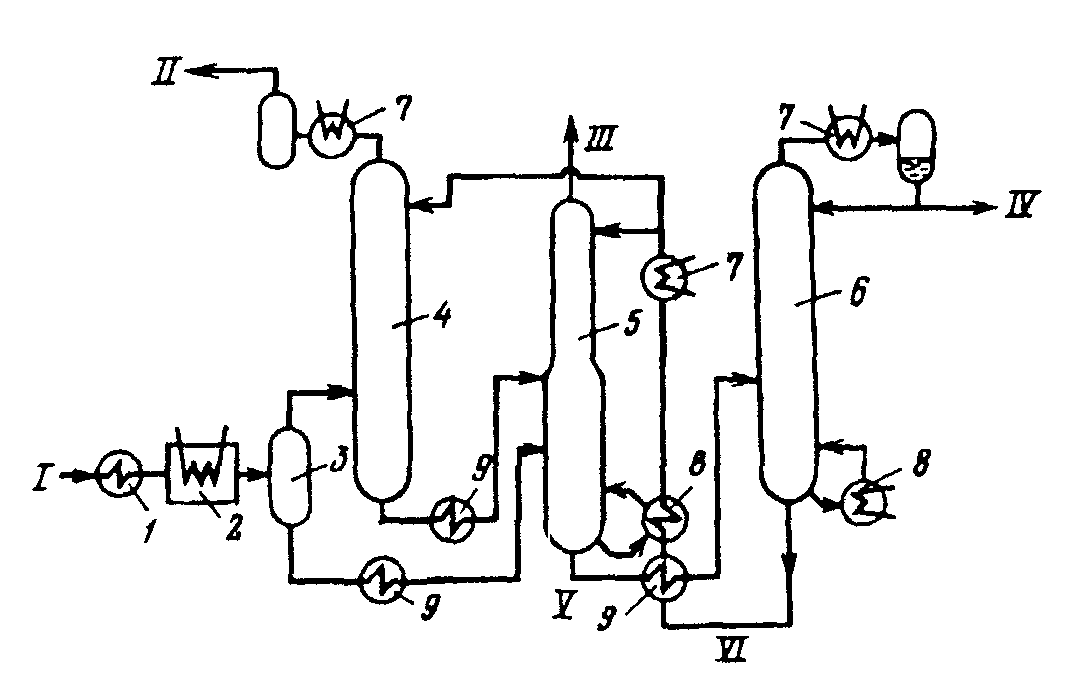

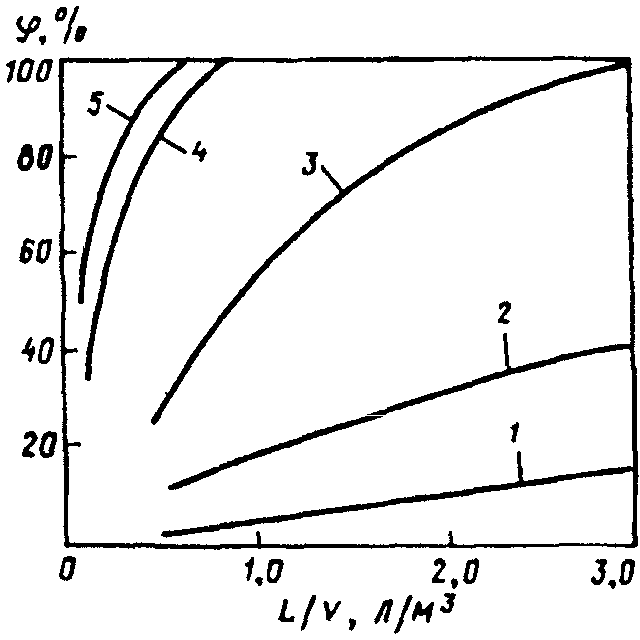

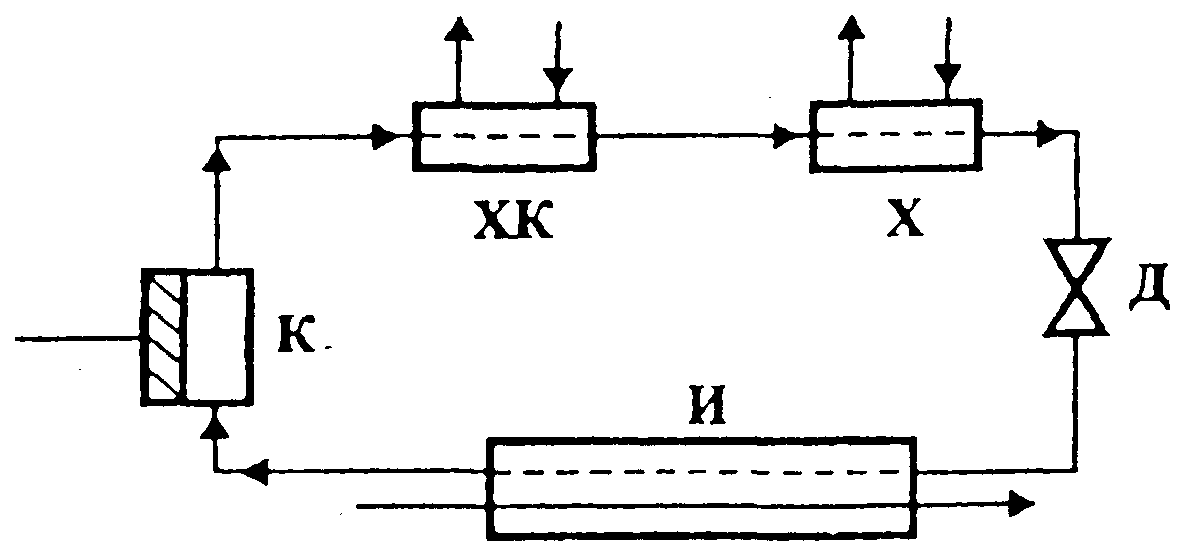

Промышленная реализация процесса НТСМетод НТС для извлечения жидких углеводородов из продукции скважин газоконденсатных месторождений был впервые применен в США в 1951 году. Получение низких температур достигалось дросселированием газа. Это связано с тем, что в начальный период эксплуатации газоконденсатных месторождений давление сырья на входе в установки комплексной подготовки газа (УКПГ), как правило, значительно больше, чем давление, при котором газ подается в магистральный газопровод. Избыточное давление газа позволяет за счет расширения газа получать низкие температуры, т.е. охлаждать газ. Температуру можно понизить за счет изоэнтальпийного или изоэнтропийного расширения газа. Изоэнтальпийное расширение газа осуществляется с использованием дроссельных устройств, а изоэнтропийное - с применением турбодетандеров. Первая промышленная установка НТС состояла из низкотемпературного сепаратора со змеевиком в нижней части, предназаначенным для расплава гидратов. Теплый газ из скважины проходил через змеевик, затем по выходе из змеевика сепаратора дросселировался и поступал в сепаратор. Отсепарированный газ направлялся в газопровод. Дальнейшее развитие установок НТС шло по пути усложнения установок. В схему сначала включили рекуперационный теплообменник, затем системы впрыска и регенерации ингибитора гидратообразования, далее – холодильные машины и систему стабилизации конденсата. Типичная схема современной установки низкотемпературной сепарации (УНТС) представлена на рис. 28. Сырой газ со скважин поступает на первую ступень сепарации, где отделяется жидкая фаза (пластовая вода с растворенными ингибиторами и сконденсировавшийся углеводород-ный конденсат). Отсепарированный газ направляется в рекуперативные теплообменники 2 и 3 для рекуперации холода с дросселированных потоков газа и конденсата. Для предупреждения гидратообразования в поток газа перед теплообменниками впрыскивают моно-, диэтиленгликоль (ДЭГ) или метанол. При наличии свободного перепада давления (избыточного давления промыслового газа) охлажденный газ из теплообменников поступает в расширительное устройство - дроссель или детандер. При отсутствии свободного перепада давления газ направляют в испаритель холодильного цикла, где используется внешний хладагент, например сжиженный пропан. После охлаждения в расширительном устройстве или испарителе газ поступает в низкотемпературный сепаратор 5, где из потока газа отделяются сконденсировавшиеся жидкие углеводороды и водный раствор ингибитора гидратообразования. Газ из сепаратора 5 через теплообменник 3 подается в магистральный газопровод. Жидкая фаза через дроссель 4 поступает в трехфазный сепаратор 6, откуда газ выветривания эжектором возвращается в основной поток. Водный раствор ингибитора, выводимый снизу сепаратора 6, направляется на регенерацию, а выветренный конденсат через теплообменник 2 - на стабилизацию на установку стабилизации конденсата (УСК). Основные факторы, влияющие на процесс НТС На эффективность работы установок НТС большое влияние оказывают состав сырьевого газа, температура, давление, эффективность оборудования и число ступеней сепарации. Состав сырьевого газа. Чем тяжелее состав исходной смеси (чем больше средняя молекулярная масса газа), тем выше степень извлечения жидких углеводородов. Однако, начиная с молекулярной массы углеводородов около 22, утяжеление состава исходной смеси  Рис. 28. Принципиальная технологическая схема установки низкотемпературной сепарации газа1, 5, 6 – сепараторы; 2,3 рекуперативные теплообменники; 4 – дроссель. практически не оказывает влияния на степень извлечения компонентов С3 и выше. Для тощих исходных смесей для повышения степени извлечения жидких углеводородов иногда используют метод сорбции в потоке, т.е. осуществляют впрыск в поток исходной смеси стабильного конденсата или других углеводородных жидкостей на некотором расстоянии от сепаратора. Таким образом производится утяжеление смеси, а следовательно, и повышается степень извлечения компонентов С3 и выше. Влияние температуры. Температуру на установках НТС выбирают, исходя из необходимой точки росы, обеспечивающей транспортировку газа по трубопроводу в однофазном состоянии, а в ряде случаев и, исходя из необходимости увеличения степени конденсации пропана и бутанов. Для легких газов (средняя молекулярная масса не более 22, средняя молекулярная температура кипения минус 156-133оС) снижение температуры сепарации от 0 до минус 40 ОС обеспечивает существенный рост степени извлечения конденсатообразующих компонентов. Для жирных газов (средняя молекулярная масса более 22, средняя молекулярная температура кипения выше, чем минус 133°С) влияние температуры на степень извлечения жидких углеводородов мало. Таким образом, чем легче состав исходной смеси, тем более низкая температура требуется для выделения жидких углеводородов на установках НТС для достижения заданной точки росы. Влияние давления. Давление сепарации определяется давлением в магистральном трубопроводе и в пределах обычно используемых давлений (5-7,5 МПа) мало влияет на степень извлечения компонентов С3 и выше. Более важен свободный перепад давления, позволяющий достигать низких температур сепарации. В период снижения пластового давления эффективность работы установок НТС поддерживается на прежнем уровне путем ввода дожимного компрессора и внешнего холодильного цикла. Эффективность оборудования. На эффективность работы установок НТС влияет используемый источник холода. В процессе длительной эксплуатации скважин и при снижении пластового давления замена изоэнтальпийного расширения (дросселирование) на изоэнтропийное (расширение в детандерах) позволяет эффективнее использовать свободный перепад давления и при одном и том же перепаде давления при детандировании потока достигать более низких температур сепарации. На более поздних стадиях эксплуатации скважин, когда свободный перепад давления практически отсутствует, на эффективность работы установок НТС оказывает влияние выбранный хладагент, его расход в испарителе и поверхность теплообмена. Число ступеней сепарации. На газоконденсатных месторождениях при подготовке к транспортировке используют двух- и трехступенчатые схемы НТС. При одинаковых параметрах (давление и температура последней ступени охлаждения) - чем меньше число ступеней сепарации, тем больше выход жидкой фазы и тем меньше содержание углеводородов С5 и выше в товарном газе. Но при одноступенчатой сепарации чрезмерно высоки потери компонентов газа с углеводородным конденсатом. Увеличение ступеней сепарации повышает четкость разделения газовой и жидкой фаз. Гидратообразование. Снижение температуры газа приводит к конденсации водяных паров. Наличие в газе жидкой воды может привести к образованию гидратов углеводородов. Гидраты забивают трубки теплообменников и коммуникации установок НТС, что может привести к нарушению нормальной работы установки и даже к ее аварийной остановке. Для предотвращения гидратообразования в поток газа подают ингибиторы, в качестве которых используются водные растворы гликолей и метанола. По мере длительной эксплуатации скважин эффективность работы установок НТС снижается по двум причинам: -уменьшение свободного перепада давления вследствие снижения пластового давления; -облегчение состава газа. Следовательно, при длительной эксплуатации месторождений сепарация газа должна осуществляться при более низких температурах. На практике, наоборот, при длительной эксплуатации установок НТС температура сепарации постоянно повышается при одновременном облегчении состава. Таким образом, установки НТС имеют следующие недостатки: -зависимость извлечения целевых компонентов при дросселированных давлении и температуре от состава исходной смеси, и, вследствие этого, снижение эффективности процесса по мере облегчения состава газа и повышения температуры НТС; -необходимость реконструкции установки с заменой источника холода после исчерпания свободного перепада давления; -необходимость применения ингибитора гидратообразования, что усложняет и удорожает схему процесса по причине введения в схему блока отделения и регенерации ингибитора; -высокие потери целевых компонентов с товарным газом; -относительно низкие степени извлечения газового конденсата, особенно для тощих газов. К достоинствам установок НТС можно отнести следующие: -низкие капитальные вложения и эксплуатационные расходы при наличии свободного перепада давления; -одновременно с сепарацией имеет место осушка газа до точек росы, необходимых для транспортировки газа по магистральным газопроводам. Установки НТС оправдывают себя на начальных стадиях эксплуатации скважин или на небольших месторождениях, где экономически нецелесообразно строительство более сложных и дорогих установок. Зарубежный опыт свидетельствует о целесообразности замены установок НТС на крупных месторождениях на установки, основанные на процессах низкотемпературной конденсации, осуществляемых при более низких температурах (порядка минус 90 - 120 °С) с разделением углеводородных смесей на узкие фракции или индивидуальные углеводороды. Газожидкостные сепараторыВ соответствии с меняющимся дисперсным составом газа и требованиями к его качеству на газоперерабатывающих заводах используются разные по конструкции и эффективности разделения газожидкостные сепарационные устройства, предназначенные для отделения капельной жидкости (влаги, тяжелых углеводородов и примесей ингибиторов). По принципу действия они подразделяются на гравитационные, инерционные (насадочные), центробежные и фильтрующие (рис. 29). Гравитационные сепараторы бывают вертикальными, горизонтальными или шарообразными. Общим для них является наличие отстойной (осадительной) зоны 2, где отделение дисперсных частиц происходит под действием сил тяжести. На входе газа обычно имеются отбойные пластины 1, а перед выходом газа из сепаратора – каплеулавливающий сетчатый пакет 3, сепарирующий мелкие капли от газа за счет инерционных сил (удар о препятствие, резкие повороты газа, трение о поверхность сетки и др.). Внизу сепаратора имеется вынесенный отдельно или встроенный сборник уловленной жидкости и пыли. Такой тип сепаратора обычно используют первым по ходу продвижения газа, в котором содержатся наиболее крупные капли жидкости. Конкретная конструкция сепаратора этого типа выбирается в зависимости от производительности по газу, давления, наличия в газе механических примесей, требуемой степени очистки и др. В вертикальном сепараторе поток движется снизу вверх, тяжелая фаза оседает по направлению, противоположному потоку газа. В горизонтальных сепараторах газ движется горизонтально, а тяжелая фаза - сверху вниз, перпендикулярно к потоку. После входа газа в аппарат движение его постепенно переходит от неравномерного к равномерному. Длительность этого перехода называется временем релаксации. Для обеспечения перехода от неравномерного движения к равномерному предусматривают зону выравнивания потока. По данным Гипрокаучука, в вертикальных сепараторах высота этой зоны рекомендуется не менее 0,6 м, в горизонтальных - длина зоны осаждения принимается не менее 3 м. В настоящее время гравитационные сепараторы на ГПЗ практически не используют вследствие их высокой металлоемкости и крупных габаритов. Инерционные сепараторы насадочного типа представляют собой аппараты, заполненные насадками с развитой удельной поверхностью контакта (от 10 до 500 м2/м3). Улавливание капель происходит в следствие их ударения о поверхность насадки и резких многократных поворотов потока газа в каналах самой насадки. В качестве насадки используют кольца Рашига, многослойные жалюзи из пластин или уголков, а также сетчатые пакеты из рукавной, вязанной чулочной вязкой сетки из проволоки диаметром 0,25 мм. Степень улавливания капель такими сепараторами достигает 99%. Жалюзийные сепараторы снабжены жалюзийными насадками, представляющими собой пакет криволинейных листов, уложенных с небольшим шагом друг от друга и образующих криволинейные каналы. Газовый поток, содержащий дисперсную жидкую фазу, проходит через эти каналы, на которых за счет инерционных сил осаждаются капли жидкости, стекающие по листам в низ аппарата, (сборник жидкости). Эффективность разделения в значительной степени зависит от равномерности кладки жалюзи в пакете. Для достижения этого рекомендуется располагать плоскость отбойного пакета на расстоянии, равном не менее половины максимальной ширины отбойного пакета от входного и выходного штуцеров, что способствует более равномерному распределению газа в сечении отбойной насадки. Жалюзийный сепаратор может улавливать капли жидкости размером более 20 мкм и обеспечивает пропускную способность по газу до 6,0 млн м3 в сутки. Инерционные сепараторы более эффективны и компактны, чем гравитационные, но уступают по эффективности центробежным и сетчатым сепараторам.  Рис. 29. Механические сепараторы: а - жалюзийные, б _ инерционные отбойные, в - прямоточные центробежные, г - сетчатые, Д - фильтрационно-сетчатые, 1 - входной патрубок, 2 -жалюзийный отбойник вертикальный, 3 - патрубок для выхода газа, 4 -патрубок для вьшода жидкости, 5 - инерционный отбойник, 6 - регулируемый завихритель, 7 - сборная емкость, 8 - сетчатый отбойник, 9 - гравитационная секция, 10 - фильтрующая ступень. Фильтрующие сепараторы являются самыми эффективными в процессе очистки газа от капельной жидкости, их обычно применяют в процессах двух- или многоступенчатой сепарации. В волокнистых фильтрующих материалах происходит диффузионное или инерционное слияние капельной жидкости. Фильтры такого типа используют обычно после отделения пленочной и крупнодисперсной жидкости - на второй ступени очистки для отделения тонкодисперсной туманообразной жидкости. Они способны улавливать частицы жидкости диаметром от 0,5 до 10 мкм, не улавливаемые другими типами сепараторов. На рис. 29д, показана одна из разновидностей данного типа сепараторов. Он имеет три зоны сепарации – входную 1, фильтрующие элементы 2 и каплеуловитель 3. Фильтрующие элементы представляют собой перфорированный патрубок-каркас 3, на котором уложен фильтрующий слой – тонкое стекловолокно, при прохождении через слой которого капли сливаются, укрупняются и стекают в сборник. Диаметр фильтрующих элементов обычно составляет от 50 до 100 мм, а отношение их длины к диаметру – 12-15. Число таких элементов рассчитывают по найденной расчетным путем потребной площади фильтрации для данного расхода газа, обычно оно составляет 30-50 шт. Основной недостаток этих сепараторов заключается в том, что диаметр волокон и плотность упаковки существенно влияют на характеристики фильтра. Извлечение углеводородов С2-С5 из природных газов В составе природных газов присутствуют углеводороды С1-С5 и выше. Метан основной компонент газа, используемого в быту и в промышленности как топливо. Присутствие этана, пропана, бутана и пентана в газовом топливе нежелательно. Они являются ценными химическими соединениями и могут быть использованы для других нужд. Поэтому до подачи природного газа в транспортные магистральные сети из него должны быть удалены углеводороды называемые в данном случае тяжелыми: от этана до пентанов и выше. Извлеченные тяжелые углеводороды С2 - С5 так называемый газовый бензин направляется на установки ЦГФУ для разделения на индивидуальные углеводороды либо производства стабильного бензина. Рассмотренный процесс низкотемпературной сепарации (НТС) предназначен для отделения от газа, в основном, углеводородов С5 и выше, выносимых газом из скважин. Для отделения от газа углеводородов С2-С5 промышленное значение имеют следующие методы: компрессионный (получение нестабильного газового бензина); масляная абсорбция при температуре окружающего воздуха (МАУ) либо при пониженной температуре (НТА), низкотемпературная конденсация (НТК) и ректификация (НТР). В значительно меньшем объеме применяют для этой же цели адсорбцию. Процессы отбензинивания попутных нефтяных газов проводят как две последовательные операции: получение нестабильного газового бензина и его стабилизация с одновременным получением рефлюкса — сырья для получения сжиженных газов и индивидуальных углеводородов. Компрессионный метод Компрессионный метод основан на сжатии газа с последующим его охлаждением. При этом тяжелые компоненты газа переходят в жидкое состояние. Оптимальное давление сжатия определяется несколькими факторами: составом исходного газа, требуемой степенью извлечения целевых компонентов, энергозатратами на сжатие и охлаждение и т.п. В большинстве случаев оптимальное давление составляет 2,0 - 4,0 МПа. Газ обычно сжимают с помощью двух- или трехступенчатых компрессоров. Для повышения эффективности работы компрессоров применяют межступенчатое охлаждение газа в промежуточных холодильниках и охлаждение стенок цилиндров компрессора. Для сжатия газа используют поршневые и турбокомпрессоры. Первые обычно применяют в области высоких давлений, вторые — при давлениях не выше 4,5 МПа. Турбокомпрессоры имеют большую производительность. Для привода компрессоров используют электродвигатели, газомоторы, паровые или газовые турбины. Наиболее экономичными являются паровые турбины. Компрессионный метод применяют для отбензинивания жирных газов, содержащих более 150 г углеводородов С3 и выше на 1 м3 попутного газа. Недостатком метода является нечеткое разделение, что приводит к попаданию легких углеводородов в конденсат и потере значительной части тяжелых углеводородов с газовой фазой. Поэтому данный метод применяют обычно в комбинации с другими, более эффективными методами отбензинивания. Принципиальная схема компрессорной установки с поршневым трехступенчатым компрессором приведена на рис.30. Сырой газ под давлением 0,05 - 0,15 МПа поступает в приемный аккумулятор 1, где оседают капли нефти (из газа, поступающего с нефтепромысловых сепарационных установок), компрессорного масла (для газа, поступающего с промысловых компрессорных станций), сконденсировавшихся тяжелых углеводородов и механические примеси. В качестве аккумуляторов применяют горизонтальные емкости с отбойными сетками. Скорость газа в аккумуляторах не превышает 0,3 м/с, что обеспечивает приемлемую степень осаждения. Аккумулятор также служит буферной емкостью для уменьшения пульсации газа, создаваемой поршневыми компрессорами. Из аккумулятора 1 газ направляется в приемный коллектор цилиндров первой ступени сжатия 4. Компримированный до 0,3-0,5 МПа газ проходит последовательно маслоотделитель 9, холодильник 12 и поступает в сепаратор первой ступени 14. Конденсат из сепаратора первой ступени поступает через регулятор уровня в емкость 21. На ГПЗ постройки последних лет конденсат первой ступени сжатия направляется на смешение с нефтью. Несконденсированный газ поступает в приемный коллектор второй ступени сжатия 5. Газ, компримированный до 1,2-1,7 МПа, проходит последовательно маслоотделитель 8, холодильник 11 и сепаратор 15. Конденсат второй ступени сжатия содержит более легкие углеводороды (главным образом пропан и бутан), чем конденсат первой ступени. Конденсат из сепаратора 15 направляется в емкость 20, а газ поступает в приемный коллектор цилиндров третьей ступени сжатия 6. Газ, сжатый до 3,8-5 МПа, проходит последовательно маслоотделитель 7, холодильник 10 и сепаратор 16. Конденсат из сепаратора 16 поступает в емкость 19, а остаточный газ поступает на дальнейшую переработку или в линию сухого газа. Конденсат третьей ступени содержит в основном пропан, этан и метан. Газы выветривания из сборных емкостей отводятся в аккумулятор 1. Отстоявшаяся в сепараторах вода дренируется в канализацию. Конденсат из приемного аккумулятора стекает в сборную емкость 2. Он состоит из углеводородов С5 и выше, загрязнен нефтью и компрессорным маслом. Для очистки этого продукта в установку включают отпарную колонну 13 периодического действия. Конденсат закачивают в колонну через теплообменник 17. Колонна снабжена паровым подогревателем. Пары сверху колонны проходят через теплообменник 17, холодильник 18 и накапливаются в емкости 22. Из емкости 22 часть конденсата направляется на орошение колонны 13, а избыток откачивается в емкость 21. Жидкость с низа колонны 13 вместе с отработанным маслом из сепараторов 7-9 поступает в емкость 3.  Рис. 30. Технологическая схема компрессорной установки отбензинивания: 1 — приемник-аккумулятор; 2, 3, 19, 20, 21 — сборные емкости; 4, 5, 6 — соответственно I, II и III ступени компрессии; 7, 8, 9— маслоотделители; 10, 11, 12, 18— холодильники; 13— отпарная колонна; 14, i5, 16— сепараторы соответственно I, II и III ступени компрессии; 17 — теплообменник; 22 — емкость орошения; 23, 24, 25, 26 — насосы. Потоки: I — газ; II — газовый бензин; III — загрязненный конденсат на отпарку; IV — остаток из отпарной колонны и масло из маслоотделителей в сборную емкость 3; V — газовый бензин на газофракционируюшую установку; VI — водяной пар. Абсорбционный метод. Абсорбционный метод отбензинивания газов является наиболее распространенным на ГПЗ у нас в стране и за рубежом. Метод основан на избирательном поглощении тяжелых компонентов газа жидкими абсорбентами, в качестве которых используют бензин, керосин или солярный дистиллят, чаще всего керосиновую и дизельную фракцию со средней молекулярной массой от 140 до 200. Растворимость компонентов газа в абсорбенте увеличивается по мере роста молекулярной массы, повышения давления и понижения температуры. Абсорбцию проводят в колонных аппаратах тарельчатого типа для увеличения площади контакта между жидкостью и газом. Наиболее распространены абсорберы с колпачковыми и ситчатыми тарелками. Абсорбцию проводят обычно при температуре не выше 30-40оС и давлении 1,0-5,0 МПа. Десорбцию проводят при повышенной температуре (160-200оС) и пониженном давлении (0,3-0,5 МПа). Десорбирующим агентом обычно служит острый водяной пар. Маслоабсорбционный метод (МАУ) – один из основных процессов извлечения из газа тяжелых углеводородов, освоенный в 1913 года (США). На первых порах технологическое оформление процесса было очень простое — установка включала две колонны— абсорбер и десорбер, а в качестве десорбирующего агента применяли насыщенный водяной пар. При этом в абсорбционном процессе извлекали 60-70% фракции С5 и выше. В связи с потребностью в сжиженных газах процесс стали совершенствовать и довели степень извлечения фракции С3 до 60-90%, фракции С4 до 80-98%, фракции С5 и выше до 94-99%. Процесс проводят обычно при температуре окружающего воздуха, однако последнее время стали использовать пропановое и аммиачное охлаждения. Типичная принципиальная схема процесса масляной абсорбции, осуществляемого при температуре окружающего воздуха приведена на рис.31. Исходный газ I обычно охлаждается в охладителях 1,2, разделяется в сепараторе 3 и поступает в абсорбер 4, где из него абсорбентом VI извлекается основная масса тяжелых углеводородов. Насыщенный этими углеводородами абсорбент, подогретый в теплообменнике 9, поступает в абсорбционно-отпарную колонну (АОК) 5. В нее же ниже ввода абсорбента из колонны 4поступает жидкая фаза из сепаратора 3. На верх АОК подается регенерированный абсорбент, а внизу ее в ребойлере 8 вводится тепло и создается паровое орошение. В АОК из абсорбента, поступающего снизу абсорбера 4, удаляются (отпариваются) легкие углеводороды (метан, этан) и поглощаются абсорбентом углеводороды от пропана и выше. Полностью насыщенный абсорбент снизу АОК нагревается в теплообменнике 9 и поступает в десорбер 6, где от него отгоняется ШФЛУ IV, а регенерированный абсорбент возвращается в колонны 4 и 5. Обычный процесс проводится с охлаждением газа перед абсорбером до 0-10°С, температуре в абсорбере 10-30°С и давлениях в абсорбере 4-7 МПа, в АОК 1-4 МПа и в десорбере 0,7-1,5 Мпа. При таких условиях обеспечивается извлечение из газа 50 - 70% пропана и до 98% бутанов и выше. Этана в составе ШФЛУ в этом случае немного и он в основном уходит с потоком газа III. Часть метана и этана растворяется в абсорбенте и за счет этого увеличивается количество газа деэтанизации III в ущерб выходу товарного газа II. Для того, чтобы предотвратить это и повысить эффективность процесса, регенерированный абсорбент VI подают в поток газа III, из которого он извлекает метан и этан, предварительно насыщаясь ими; после этого абсорбент направляют в колонны 4 и 5;  Рис.31. Принципиальная схема отбензинивания газа масляной абсорбцией: 1,2- охладители газа; 3 - сепаратор; 4 - абсорбер; 5 - абсорбционно-отпарная колонна; 6 - десорбер; 7 - холодильники; 8 - ребойлеры; 9 - теплообменники; I и II - исходный и отбснзиненный газы; III - газ деэтанизации; IV - ШФЛУ; V и VI - насыщенный и регенерированный абсорбент. Низкотемпературная абсорбция (НТА) Снижение температуры охлаждения газа перед входом в абсорбер и в самом абсорбере - один из действенных путей повышения степени извлечения тяжелых углеводородов из газа. Это позволяет уже до абсорбера в сепараторе 3 сконденсировать и отделить большее количество сжиженных углеводородов, снизить нагрузку абсорбера и углубить извлечение остающихся в газе углеводородов С2 - С5 в самом абсорбере. Характерный режим работы таких установок низкотемпературной абсорбции (НТА) следующий: температура в абсорбере -20 ÷ -60 °С, давление (в МПа): в абсорбере 4 - 6, в АОК - 2,0-3,5, в десорбере -1-2. Степень извлечения этана составляет 20 - 50%, пропана - 80 - 99%, бутанов и выше - 100%. Широкому применению процесса НТА способствовало во многих случаях наличие высокого давления газа на выходе из скважин и возможность при этом использовать эффект дросселирования для охлаждения газа перед абсорбером. Таким образом, в этих случаях сочетаются два процесса - НТС и НТА. Важным параметром любого процесса абсорбции является удельный расход абсорбента (кратность абсорбента), определяемый как отношение расхода абсорбента к расходу газа (в л/м3). Влияние этого параметра на степень извлечения углеводородов из газа иллюстрирует рис.32, кривые на котором построены для температуры абсорбции 20°С. Дальнейшее понижение температуры обусловливает сдвиг кривых в сторону увеличения степени извлечения в среднем на 1,0 - 1,5% на каждый градус понижения температуры абсорбции.  Рис.32. Зависимость степени извлечения углеводорода от кратности абсорбента (температура абсорбции 20оС, давление 7 МПа): 1-5 - соответственно метан, этан, пропан, бутан и пентан Адсорбционный метод. При получении газового бензина адсорбционным методом в качестве адсорбента обычно применяют гранулированный активированный уголь, полученный путем термической и химической обработки природного углеродсодержащего сырья (дерева, костей и др.) или силикагель. При использовании в качестве адсорбента силикагеля основным процессом является осушка газа, а получение газового бензина - побочным. Адсорбцию проводят при пониженных температурах и повышенных давлениях. Для десорбции применяют острый или перегретый пар (в случае угля) либо сухой горячий газ (в случае силикагеля). Газ, после охлаждения и прохождения через фильтр для очистки от капель углеводородов и механических примесей, поступает снизу в адсорбер, где происходит его отбензинивание. Далее газ поступает в подогреватель, где нагревается до 120-140°С и затем в нижнюю часть находящегося на стадии осушки адсорбера. Увлажненный газ направляется в низ десорбера, находящегося на стадии охлаждения. Смесь паров воды и углеводородов охлаждается, и сконденсированные углеводороды отделяются в сепараторе. Способы низкотемпературной конденсации и низкотемпературной ректификации Процесс отбензинивания газов методом низкотемпературной конденсации и ректификации включает следующие стадии: осушка газа; компримирование газа до давлений 3-7 МПа; охлаждение сжатого и осушенного газа до –10 – 80ºС; разделение частично сконденсировавшегося газа на нестабильный газовый бензин и несконденсированный сухой газ. В установке низкотемпературной ректификации жирный газ проходит через теплообменник, где охлаждается обратным потоком остаточного газа и поступает в колонну-деэтанизатор. Газы с верха колонны проходят через пропановый холодильник, где происходит частичная их конденсация. Конденсат стекает в рефлюксную емкость, откуда насосом подается на орошение колонны. Несконденсированные газы из рефлюкс-емкости проходят через теплообменник-рекуператор и направляются в газопровод. Деэтанизированный нестабильный бензин с низа колонны отводится в товарный парк или на ГФУ. Жирный газ поступает на установку низкотемпературной конденсации под давлением 3-4 МПа и направляется через теплообменники-рекуператоры холода из обратных потоков газа и конденсата в холодильник, где охлаждается до минус 23-35°С, а затем в сепаратор, где происходит разделение несконденсировавшегося газа и конденсата. Газ направляется в газопровод, а конденсат поступает в деэтанизатор. Деэтанизированный нестабильный бензин с низа колонны направляется в товарный парк или для дальнейшей переработки на ГФУ. Газ в верхней части деэтанизатора частично конденсируется в пропановом холодильнике, после чего направляется в газопровод или для использования в качестве топлива. Конденсат поступает в рефлюксную емкость и затем откачивается на орошение верха колонны. При низком содержании метана и этана в конденсате колонна деэтанизатора может работать без орошения. Для производства искусственного холода используют обычно компрессорные холодильные машины, хладагентом в которых являются пропан, этан или фреон, а также турбодетандеры, в которых энергия расширяющегося газа рекуперируется для производства холода. 3.2. Процессы разделения углеводородных газов Низкотемпературные процессы в газопереработке приобретают все большее значение в связи с повышающейся потребностью в таких индивидуальных углеводородах, как этан, пропан и бутаны, а также увеличивающимся спросом на сжиженные газы. Процессы разделения углеводородных газов основаны на различии физико-химических свойств компонентов газа. Наиболее важный показатель, влияющий на технологические параметры процессов разделения - давление насыщенных паров компонентов. Четкость разделения углеводородных газов в значительной степени определяется относительной летучестью компонентов = 1 1/22 = к1/к2 где 12 - коэффициенты активности разделяемых компонентов; р1,р2 - давление насыщенных паров компонентов; к1,к2 - константы фазового равновесия. Компоненты или фракции углеводородов, имеющие наибольшую разность значений летучести, разделяются с меньшей затратой энергии. Значения относительной летучести для бинарной системы не являются постоянными, а увеличиваются с понижением температуры и уменьшаются с повышением давления. Если увеличивать давление при постоянной температуре, то в жидкую фазу будет переходить большее количество легких углеводородов, т.е. четкость разделения будет снижаться. Если же понижать температуру при постоянном давлении, то четкость разделения компонентов повышается. Тем не менее на практике разделение углеводородных газов проводят при повышенном давлении, что позволяет в большинстве случаев вести процесс при умеренном охлаждении. Но для более четкого разделения компонентов газа предпочтение следует отдавать понижению температуры. Поэтому прежде чем рассматривать основные низкотемпературные процессы разделения углеводородных газов, остановимся на основных способах получения «холода». Способы получения «холода»Производство "холода" на любом заданном температурном уровне ниже температуры окружающей среды осуществляется в системах, реализующих тот или иной холодильный цикл. В современных процессах газопереработки используются различные холодильные циклы, позволяющие получить температуры от близких к температуре окружающей среды до температуры жидкого гелия. В настоящее время в низкотемпературных процессах используются технологические схемы: с внешним холодильным циклом, когда применяются специальные вещества — хладагенты, совершающие круговой процесс в холодильном цикле; при этом могут использоваться не только однокомпонентные хладагенты (пропан, этан, этилен, аммиак и т.д.), но и многокомпонентные, смешанные (например, смесь легких углеводородов); для глубокого охлаждения используют каскадные холодильные циклы, которые основаны на использовании соединенных последовательно нескольких холодильных циклов с различными хладагентами, отличающимися по температурам кипения; с внутренним холодильным циклом, когда используется непосредственное охлаждение технологических потоков путем их дроссельного (изоэнтальпийного) или детандерного (изоэнтропийного) расширения; с комбинированным холодильным циклом, например с использованием внешнего хладагента на начальном этапе с последующим дросселированием или детандированием потока. Получение холода связано с передачей тепла от менее нагретого тела к более нагретому, в то время как самопроизвольно процесс передачи тепла может осуществляться только наоборот, от более нагретого к менее нагретому телу. Следовательно, процесс получения холода возможен только с затратой работы. В качестве переносчика тепла с низшего температурного уровня на более высокий используется рабочее вещество - хладагент, совершающее круговой процесс. Если в качестве хладагентов используются газы с критической температурой более высокой, чем температура окружающей среды, охлаждение называется умеренным, если же с более низкой - это глубокое охлаждение. Различие между процессами умеренного и глубокого охлаждения заключается в том, что в процессе умеренного охлаждения сжатые до определенного давления газы конденсируются, отдавая тепло окружающей среде (воздуху или воде), а в процессе глубокого охлаждения для конденсации хладагента его необходимо охлаждать до температуры более низкой, чем температура окружающей среды. Способы получения умеренного холода В процессе умеренного холода нижний температурный предел (до минус 120оС) достигается при использовании в качестве хладагента этилена. В зависимости от способа сжатия хладагента и изменения его состояния в рабочем цикле для достижения умеренного охлаждения используют следующие холодильные установки: -парокомпрессионные холодильные машины, в которых сжатие хладагента осуществляется поршневым, турбинным или винтовым компрессором и сжатый газ подвергается конденсации -абсорбционные холодильные машины, в которых хладагент сжимается термокомпрессором и подвергается сжижению. Принципиальная схема парокомпрессионной холодильной машины показана на рис.33. Пары циркулирующего хладагента направляются на прием компрессора К и сжимаются в нем до рабочего давления. Сжатые пары хладагента поступают в холодильник-конденсатор ХК, где при охлаждении водой или воздухом конденсируются и поступают для доохлаждения в холодильник X. Переохлажденный жидкий хладагент затем дросселируется в Д, в результате чего его температура понижается. После дросселя Д хладагент направляется в испарители, где происходит его испарение за счет подвода тепла охлаждаемым потоком. Верхняя температура парокомпрессионного цикла примерно одинакова при использовании всех хладагентов, так как зависит от температуры охлаждаемой воды, и колеблется от 0 до 30оС. Нижнюю температуру цикла задают в зависимости от назначения холодильной установки. Выбор хладагента зависит от необходимого интервала температур в работе холодильной установки, т.е. от требуемого нижнего температурного предела.  Рис.33. Схема парокомпрессионной холодильной машины К – компрессор; ХК – холодильник-конденсатор; Х – холодильник; Д – дроссель; И – испаритель. При выборе хладагента и температурного интервала цикла стремятся также к тому, чтобы давление насыщенных паров хладагента при нижней температуре цикла было близко к атмосферному. В настоящее время для холодильных установок используются различные хладагенты: этан, этилен, пропан, аммиак и т.д. Широкое применение в практике работы парокомпрессионных холодильных установок получил аммиак. При температуре 20оС давление насыщенных паров аммиака составляет 857 КПа, в то время как температура насыщения, равная минус 34оС, соответствует давлению 98 КПа. Следовательно, создание аммиачной парокомпрессионной холодильной установки на конечные температуры до минус 34оС не требует применения вакуума, что значительно упрощает ее конструкцию. Кроме того, по сравнению с другими хладагентами аммиак имеет более высокую холодопроизводительность на 1 кг хладагента. Аммиак тем не менее имеет и некоторые недостатки - токсичность и коррозионную активность, поэтому в промышленности широкое применение в качестве хладагентов находят углеводороды, в частности пропан, этан или этилен, которые, хотя и имеют более низкую холодопроизводительность по сравнению с аммиаком, но не обладают коррозионной активностью и нетоксичны. В абсорбционных холодильных машинах необходимо выбрать не только подходящий хладагент, но и дешевый и доступный растворитель, в котором легко растворяется хладагент. Схемы абсорбционных циклов отличаются от парокомпрессионных способом сжатия паров хладагента после испарителя. Схема абсорбционной холодильной машины приведена на рис.34. Пары хладагента из испарителя 1 поступают в абсорбер 2, где они поглощаются растворителем, при этом предусмотрен отвод тепла абсорбции. Процесс поглощения паров хладагента аналогичен процессу всасывания паров в компрессор в схеме парокомпрессионной холодильной машины. Насыщенный растворитель из нижней части абсорбера проходит рекуперативный теплообменник 3 и насосом 4 подается в отпарную колонну с кипятильником 5. За счет подвода тепла к кипятильнику большая часть хладагента испаряется из насыщенного раствора и в виде паров под высоким давлением отводится из отпарной колонны; пары конденсируются в холодильнике-конденсаторе 6, и затем сжиженный хладагент доохлаждается в холодильнике 7, проходит через дроссель 8 и при более низкой температуре поступает в испаритель 1. Обедненный раствор хладагента из отпарной колонны с кипятильником 5 через дроссель 9 и теплообменник 3 подается в верхнюю часть абсорбера. Основная сложность в использовании абсорбционных холодильных машин - подбор соответствующей пары хладагент-растворитель, к которым предъявляются весьма жесткие требования: нетоксичность, низкая коррозионная активность, высокая взаимная растворимость и др. Первым из хладагентов в абсорбционных холодильных машинах начали использовать аммиак, который обладает хорошими холодильными свойствами и хорошо растворим в воде, используемой в этом случае в качестве абсорбента. Все большее применение находит система бромистый литий - вода. Исследованиями некоторых авторов показана также перспективность использования систем пропан - углеводородная жидкость. Капитальные затраты на создание парокомпрессионных и абсорбционных холодильных машин примерно одинаковы. Преимуществом парокомпрессионных машин являются компактность и меньшая металлоемкость, а абсорбционных — простота оборудования и эксплуатации. |