Атмосферная колонна, сборка корпуса, разметка, точность установки внутренних контактных устройств

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

РЕФЕРАТ Выпускная квалификационная работа содержит 110 л., 19 рисунков, 30 таблиц, 21 использованный источник, 1 приложение. АТМОСФЕРНАЯ КОЛОННА, СБОРКА КОРПУСА, РАЗМЕТКА, ТОЧНОСТЬ УСТАНОВКИ ВНУТРЕННИХ КОНТАКТНЫХ УСТРОЙСТВ Цель работы – совершенствование технологии изготовления корпуса атмосферной колонны путем применения нового способа разметки. В процессе исследования был рассмотрен технологический процесс сборки атмосферной колонны, а в частности разметка и установка внутренних контактных устройств – тарелок. В результате проекта была предложена технология разметки корпуса атмосферной колонны. Экономические показатели свидетельствуют о целесообразности применения предлагаемой технологии разметки. Эффективность проекта обосновывается снижением количества брака и увеличением точности сборки колонного аппарата. СОДЕРЖАНИЕ 6 Экономический эффект внедрения новой методики разметки 86 6.1 Определение базовой себестоимости 86 6.1.2 Расчет основных изготовленных деталей. 88 6.1.3 Затраты на вспомогательные материалы. 90 6.1.4 Затраты на комплектующие изделия. 91 6.1.7 Затраты на содержание и эксплуатацию оборудования. 95 Продолжение таблицы 6.8 96 6.2 Определение проектной себестоимости аппарата 96 6.3 Экономический эффект и срок окупаемости 98 7 Экологичность проекта 100 8 Безопасность жизнедеятельности 108 8.1 Анализ опасных и вредных производственных факторов, воздействующих на персонал при сборке корпуса атмосферной колонны 108 8.1.1 Обеспечение взрыво- и пожаробезопасности. 108 8.2 Охрана труда 113 8.2.1 Микроклимат помещений. 113 8.2.2 Защита от виброакустических факторов. 115 8.2.3 Обеспечение оптимального освещения. 116 8.2.5 Средства индивидуальной защиты. 118 ВВЕДЕНИЕ Нефтяная и химическая аппаратура довольно таки разнообразна, и ее можно разделить по некоторым критериям: – по видам применяемых материалов, которые приводят к необходимости использования различных методов сборки аппаратов и обработки деталей; – по конструктивным признакам; – по своему целевому назначению в целом. В условиях постоянного развития и расширения нефтеперерабатывающей промышленности, повышаются требования к качеству нефтепродуктов, что обусловило необходимость применения различного оборудования и его усовершенствования. Для процессов ректификации, абсорбции, мокрой очистки газов применяют колонные аппараты, наиболее распространёнными из которых являются тарельчатые. Точная установка внутренних устройств, то есть тарелок, является одним из важных условий качественной работы колонного аппарата. Установку тарелок допускается производить как при вертикальном, так и горизонтальном положении аппарата. Каждый из этих способов имеет ряд своих достоинств и недостатков. Например, при вертикальном положении аппарата увеличивается трудоемкость работы, но повышается точность установки внутренних устройств. При установке тарелок в горизонтальном положении важную роль играет разметка. ГОСТ Р 53684-2009 устанавливает достаточно жесткие требования к отклонениям установки тарелок при монтаже, который может осуществляться на заводе-изготовителе и на монтажной площадке. На сегодняшний день одной из актуальных проблем является совершенствование методов разметки, от которой напрямую зависит точность установки самих тарелок, обеспечивающих весь целевой процесс, для которого и предназначен данный аппарат. Повышение точности разметки ведет к уменьшению брака при изготовлении колонного аппарата, что, как следствие, влечет за собой уменьшение определенных видов операций и работ. При неточной разметке необходимо произвести удаление неправильно установленных опорных элементов тарелок внутри корпуса, зачистить данный участок. Затем повторно произвести разметку и установку данных элементов. Рациональный выбор метода разметки и точное выполнение данной технологической операции позволяет избежать выполнения этих повторных операций. Такие факторы как уменьшение стоимости работ при изготовлении, снижение брака и вероятности возможных поломок и простоя ведут к тому, что себестоимость колонного аппарата снижается. Этим обусловлена необходимость поиска и разработки новых, усовершенствованных, методов разметки с минимальной погрешностью. 1 Литературный обзор

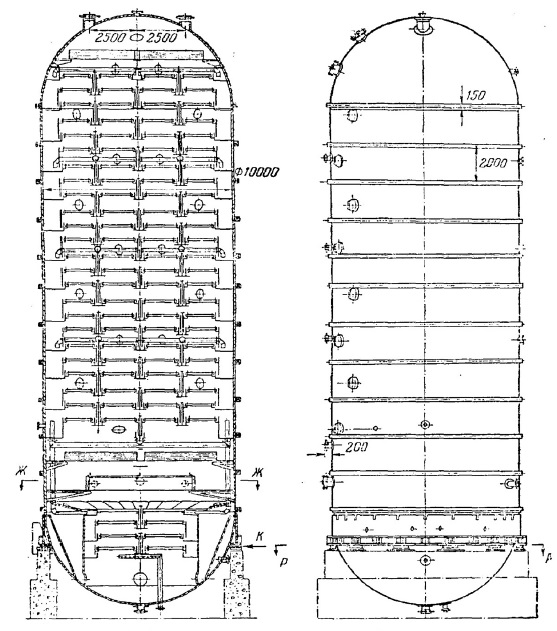

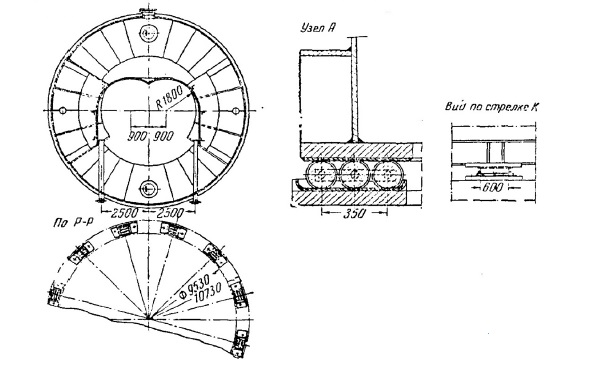

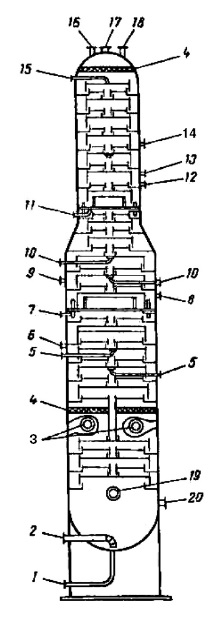

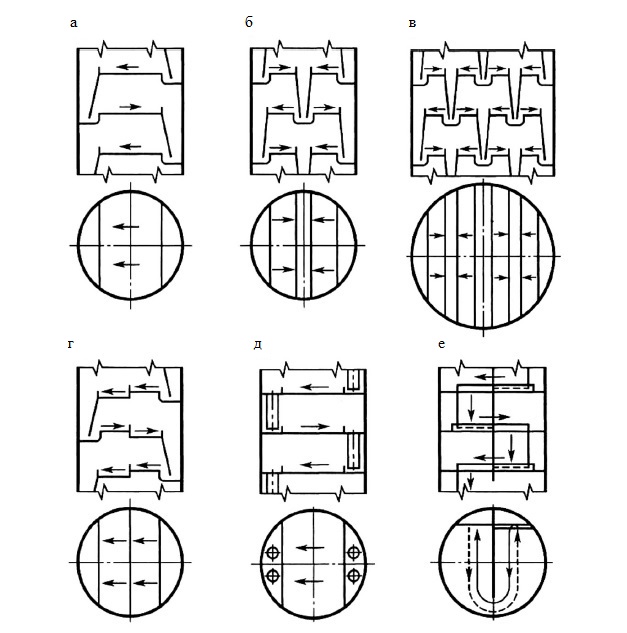

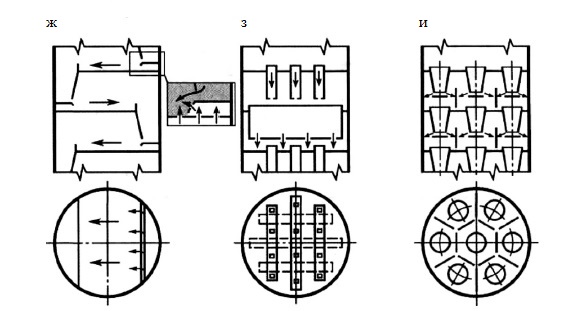

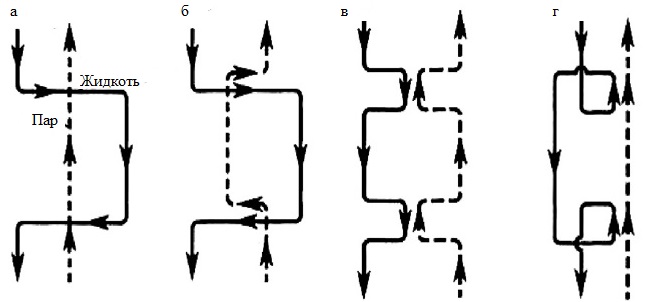

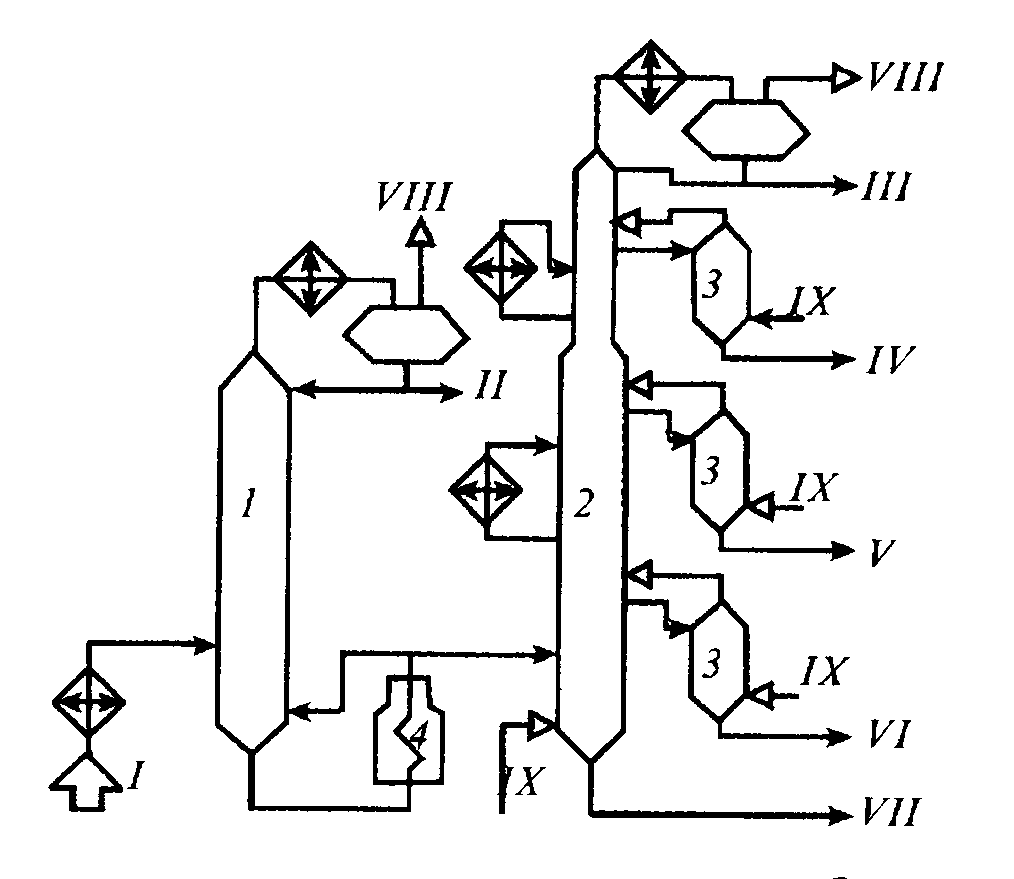

Ректификационные колонны представляют собой аппараты для разделения жидких смесей взаимно растворимых компонентов путем ректификации. В нефтегазопереработке ректификационные колонны применяются для разделения нефти и мазута, а также бензина и углеводородных газов. Свое название ректификационные колонны получают в зависимости от технологического назначения: – колонна предварительного испарения; – основная атмосферная колонна; – вакуумная колонна; – стабилизационная колонна; – отпарная колонна; – колонна вторичной перегонки бензинов. Технологический процесс, происходящий в данных аппаратах можно представить как взаимодействие паровой и жидкой фаз на специальных контактных устройствах (насадках, сетках, тарелках). Ректификационные колонны (рисунок 1.1) нефтеперерабатывающих заводов представляют собой вертикальные цилиндрические аппараты, оборудованные внутренними контактными устройствами. Область применения внутренних контактных устройств определяется рабочим давлением, свойствами разделяемых смесей, нагрузками и т. п. Устанавливают и другие вспомогательные устройства. Например, отбойники, служащие для отделения от паров увлекаемых ими частиц жидкости, распределители ввода сырья, предназначенные для обеспечения равномерного распределения по сечению колонны потоков жидкости, штуцера для отбора фракций и прочего оборудования.   Рисунок 1.2 – Ректификационная колонна По типу внутренних контактных устройств колонные аппараты различают: – тарельчатые (контакт между фазами происходит при прохождении пара сквозь слой жидкости, находящейся на тарелке); – насадочные (контакт между газом и жидкостью осуществляется на поверхности насадок и в свободном пространстве между ними); – пленочные (поверхностью контакта фаз является поверхность жидкости, текущей в виде пленки по твердой вертикальной или наклонной поверхности). В нефтегазопереработке в основном применяются тарельчатые колонны, но после создания эффективных насадок возрос интерес и к насадочным колоннам. 1.2 Тарельчатая атмосферная колонна Основная атмосферная колонна (рисунок 1.2) служит для разделения отбензиненной нефти на целевые фракции и мазут. В данной колонне могут применяться тарелки различных конструкций (колпачковые, клапанные, струйные, провальные и т. п.), которые различаются по своим рабочим характеристикам. При выборе конструкции контактного устройства учитывают как их гидродинамические и массообменные характеристики, так и экономические показатели работы колонны при использовании того или иного типа внутренних контактных устройств. В настоящее время в промышленной практике известны сотни различных конструкций тарелок, которые можно классифицировать: – по способу передачи жидкости с тарелки на тарелку; – по способу взаимодействия жидкой и паровой (газовой) фаз; – по характеру диспергирования взаимодействующих фаз; – по конструкции устройства для ввода пара (газа) в жидкость и др.  1 – дренажный штуцер; 2 – штуцер вывода мазута; 3 – штуцер ввода сырья; 4 – сетчатые отбойники; 5 – вывод фракции 350 °С в отпарную колонну; 6 – штуцер возврата паров из отпарной колонны; 7 – штуцер вывода второго орошения; 8 – штуцер возврата второго орошения; 9 – штуцер возврата паров из отпарной колонны; 10 – вывод фракции 280 °С в отпарную колонну; 11 – штуцер вывода первого орошения; 12 – штуцер ввода первого орошения; 13 – штуцер вывода фракции 220 °С в отпарную колонну; 14 – штуцер возврата паров с отпарной колонны; 15 – штуцер ввода острого орошения; 16 – штуцер-воздушник; 17 – штуцер вывода паров с основной атмосферной колонны; 18 – штуцер под ППК; 19 – штуцер для ввода пара; 20 – штуцер для замера уровня Рисунок 1.2 – Основная атмосферная колонна По способу передачи жидкости различают тарелки со специальными переливными устройствами и тарелки провальные. У тарелок со специальными переточными устройствами жидкость перетекает с тарелки на тарелку отдельно от потока пара через специальные каналы. В зависимости от нагрузки по жидкости и технологического назначения колонны переток жидкости может осуществляться одним, двумя и более потоками. При применении тарелок с большим числом потоков следует учитывать, что при этом уменьшается длина пути жидкости на тарелке и, как следствие, снижается эффективность массопередачи. Колонна разбивается на несколько самостоятельных отсеков, что препятствует перераспределению пара по сечению аппарата в целом и ухудшает равномерность работы тарелок. При низких значениях нагрузки по жидкости обычно используют переливные трубы или специальные конструкции переливов с кольцевым движением жидкости на тарелке. В последнем случае корпус аппарата и полотно тарелки разделяются вертикальной перегородкой на две части, что позволяет вдвое уменьшить длину сливной перегородки и увеличить нагрузку по жидкости на единицу длины сливной перегородки. Стремление увеличить производительность колонны по паровой фазе привело к разработке переливных устройств, оснащенных в месте ввода жидкости на тарелку дополнительной горизонтальной перегородкой, под которой располагаются контактные элементы (отверстия, клапаны и т. д.). Такая конструкция устраняет «мертвые» зоны под сливным карманом, что позволяет увеличить производительность колонны на 20 %. Все схемы организации движения потока жидкости на тарелках с переливными устройствами указаны на рисунке 1.3. Конструкции тарелок (рисунок 1.3, з и 1.3, и) оснащены специальными переливными устройствами, распределенными по полотну и не доходящими до нижележащей тарелки. Применение таких тарелок целесообразно при повышенных нагрузках по жидкости.   а – однопоточная; б – двухпоточная; в – четырехпоточная; г – каскадная; д – с переливными трубами; е – с кольцевым движением жидкости на тарелке; ж – тарелка NYE фирмы «Glitsch»; з – многосливная тарелка фирмы «Union Carbide Corp.»; и – с двумя зонами контакта фаз Рисунок 1.3 – Различные схемы организации движения потока жидкости на тарелках с переливными устройствами Тарелки с двумя зонами контакта обеспечивают взаимодействие жидкости и пара как в барботажном слое на полотне тарелки, так и в стекающих струях, что увеличивает эффективность массопередачи. Контакт между жидкой и паровой фазами осуществляется главным образом по схемам перекрестного тока (тарелки с переливными устройствами) или противотока (провальные тарелки). В последние годы получили распространение перекрестно-прямоточные контактные устройства, использующие сочетание перекрестного тока и прямотока в зоне контакта фаз, что в целом обеспечивает высокие показатели по производительности и эффективности. Скоростные прямоточные тарелки обеспечивают контактирование пара и жидкости в закрученном восходящем потоке. На рисунке 1.4 представлены основные схемы движения пара и жидкости в контактной зоне тарелки.  а – перекрестный ток; б – перекрестный прямоток; в – противоток; г – прямоток Рисунок 1.4 – Основные схемы движения пара и жидкости в контактной зоне тарелки 1.3 Технологический процесс основной атмосферной колонны Обессоленная разделяется на два параллельных потока. Первый поток, проходит через теплообменники, где нагревается до температуры не выше 280 °C за счет регенерации тепла третьего циркуляционного орошения атмосферной колонны и гудрона низа вакуумной колонны, и поступает на 19-ю тарелку предварительного эвапоратора. Второй поток (после электродегидраторов) проходит через теплообменники, где нагревается до температуры не выше 280 °С за счет регенерации тепла второго циркуляционного орошения атмосферной колонны, затемненной фракции или мазута от насосов в топливное кольцо фракции (420 – 500) °С, и поступает на 19-ю тарелку предварительного эвапоратора (ПЭ). Имеется возможность подачи нефти после электродегидраторов II ступени на 6-ю тарелку ПЭ. На 6-ю тарелку ПЭ может также подаваться часть газового конденсата с выкида насоса. Уровень ПЭ регулируется автоматически с помощью регулирования расхода нефти на установку с коррекцией по уровню в колонне. Предусмотрена сигнализация минимального и максимального уровня в ПЭ 30 % шкалы прибора и 80 % шкалы прибора. Для защиты оборудования от коррозии в линию нефти после теплообменников дозировочным насосом подается щелочно-содовый раствор в количестве (20 – 40) г/т сырья. С верха ПЭ газ прямой гонки, бензин в паровой фазе отводится в воздушный холодильник, где конденсируется и охлаждается, а затем поступает в емкость головного погона. В емкости отделяется незначительное количество воды, которая через клапан-регулятор раздела фаз направляется в барометрическую емкость. Предусмотрена сигнализация максимального уровня в емкости 50 % шкалы прибора. Из емкости часть головного погона насосом подается на орошение ПЭ через клапан-регулятор расхода, связанный с коррекцией по температуре верха ПЭ. Температура верха ПЭ поддерживается в пределах (120 – 160) °С, температура низа не выше 360 °С. Давление не выше 0,6 МПа. Бензин-головка из емкости поступает в водяной холодильник и с температурой не выше 80 °С перетекает в емкость. Имеется возможность подачи балансового избытка бензина атмосферной колонны в бензин из емкости перед водяным холодильником. Давление в ПЭ поддерживается выводом газа из емкости через регулирующий клапан, установленный на газопроводе из емкости в печи. Бензин из емкости и балансовое количество бензина атмосферной колонны насосом прокачивается через теплообменники, где нагревается дизельным топливом с низа колонны отпарной колонны и направляется в стабилизатор на 21-ю, 25-ю, 29-ю тарелки. Тепловой режим ПЭ поддерживается за счет «горячей струи». Отбензиненная нефть насосом с низа ПЭ прокачивается через печь, нагревается до температуры не выше 380 °С и возвращается в низ. Два потока (змеевика) можно направить в атмосферную колонну. Балансовое количество отбензиненной нефти с низа ПЭ забирается насосом, прокачивается через змеевики печей и с температурой не выше 400 °С поступает в атмосферную колонну. Имеется возможность подачи остатка первичной переработки нефтяного сырья с установки АВТ-2 в кубовую часть атмосферной колонны. Давление в верху атмосферной колонны не превышает 0,28 МПа. Предусмотрена сигнализация при повышении давления в колонне. В целях наиболее полного извлечения нефтепродуктов в нижнюю часть атмосферной колонны подается перегретый водяной пар в количестве, не более 12 т/ч. C верха атмосферной колонны с температурой не выше 180 °С головной погон в паровой фазе и водяные пары отводятся в воздушный конденсатор, где конденсируются‚ охлаждаются и поступают в емкость. После отстоя воды необходимое количество бензина насосом через регулятор расхода, связанным с температурой верха колонны подается в качестве орошения на верх атмосферной колонны, а балансовое количество по клапану-регулятору расхода, связанному с уровнем емкости, направляется в холодильник. Имеется возможность подачи бензина от насоса на установку каталитического риформинга. Технологическая вода из емкости через клапан-регулятор уровня раздела фаз направляется в барометрическую емкость. Для снижения скорости коррозии, которой подвергаются воздушные конденсаторы-холодильники, а также выходные коллекторы трубопроводов и водоотделители, в шлемы ПЭ и атмосферной колонны подается аммиачная вода. Аммиачная вода в шлемовые трубопроводы ректификационных колонн подается насосом. Регулировка расхода аммиачной воды производится ходом плунжера дозировочного насоса. Норма расхода чистого аммиака (10 – 15) г/т сырья. Для защиты воздушных холодильников, а также выходных коллекторов трубопроводов от коррозии в шлем атмосферной колонны подается ингибитор коррозии ИКБ-2-2 и ИКБ-4. Норма расхода ингибитора коррозии не менее 3 г/т. При получении топлива ТС-1 количество его составляет (18 – 22) г/т, о его количестве судят по электропроводности топлива, применение ингибитора ИКБ-4 при производстве ТС-1 до получения решения комиссии не допускать. Для отвода тепла из атмосферной колонны предусмотрено три циркуляционных орошения. С 15-й тарелки атмосферной колонны насосом первое циркуляционное орошение прокачивается через воздушный холодильник и с температурой (80 – 120) °C возвращается в колонну на14-ю тарелку. С 25-й тарелки отводится второе циркуляционное орошение, которое прокачивается насосом через теплообменники, воздушный холодильник (половина) и с температурой (90 – 130) °С возвращается на 24-ю тарелку. С 35-й тарелки третье циркуляционное орошение откачивается насосом, охлаждается в теплообменниках, в воздушном холодильнике и с температурой (110 – 150) °С возвращается на 34-ю тарелку. Из атмосферной колонны осуществляется вывод в виде боковых погонов четырех фракций: а) компонент дизельного топлива зимнего с 11-й или 13-й тарелки выводится через термосифон, где подогревается за счет фракции вакуумного газойля (350 – 420) °С вакуумной колонны, в отпарную колонну; б) компонент дизельного топлива зимнего с 21-й или 23-й тарелок выводится в отпарную колонну; в) компонент дизельного топлива летнего с 31-й или 33-й тарелок выводится в отпарную колонну; г) компонент дизельного топлива летнего выводится с 42-й тарелки. B отпарных колоннах поддерживается уровень жидкости клапанами-регуляторами, стоящими на продуктопроводах фракций из атмосферной колонны в отпарные колонны. Пары из первой отпарной колонны направляются в атмосферную колонну под 10-ю тарелку, из второй под 20-ю тарелку, из третьей под 30-ю тарелку. С низа первой отпарной колонны компонент дизельного топлива зимнего насосом пo клапану-регулятору расхода прокачивается через воздушные холодильники, водяной холодильник, электроразделитель и выводится с установки: а) откачивается в товарный парк с температурой не выше 50 °С; б) вместе с компонентом дизельного топлива зимнего из второй атмосферной колонны на установку гидроочистки; в) по линии вакуумного газойля на установку гидроочистки. С низа второй отпарной колонны компонент дизельного топлива зимнего насосом через клапан-регулятор расхода прокачивается через теплообменник, в котором нагревается теплофикационная, вода и далее через воздушные холодильники‚ водяной холодильник подается в электроразделитель или, минуя его, направляется на установку гидроочистки дизельного топлива. Имеется возможность откачки фракции в товарный парк. В случае получения топлива ТС-1 фракция с низа колонны проходит и направляется в резервуары. Компонент фракции дизельного топлива летнего с низа третьей отпарной колонны насосом откачивается через теплообменники, где нагревается сырье стабилизационной колонны, и после охлаждения в воздушном холодильнике, в 4-х секциях воздушного холодильника поступает на смешение с компонентом фракции дизельного топлива летнего, выводимого с 42-й тарелки атмосферной колонны. Смесь фракции направляется на установки гидроочистки дизельного топлива. С 42-й тарелки атмосферной колонны отбирается компонент фракции дизельного топлива летнего, который насосом прокачивается через рибойлер, теплообменник нагрева топливного газа, воздушный холодильник и с температурой не выше 80 °С направляется на смешение с фракцией с низа третей отпарной колонны. На рисунке 1.5 указана принципиальная схема блока атмосферной перегонки нефти.  Рисунок 1.5 – Принципиальная схема блока атмосферной перегонки нефти |