Атмосферная колонна, сборка корпуса, разметка, точность установки внутренних контактных устройств

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

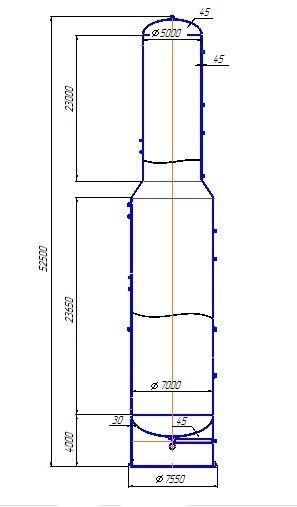

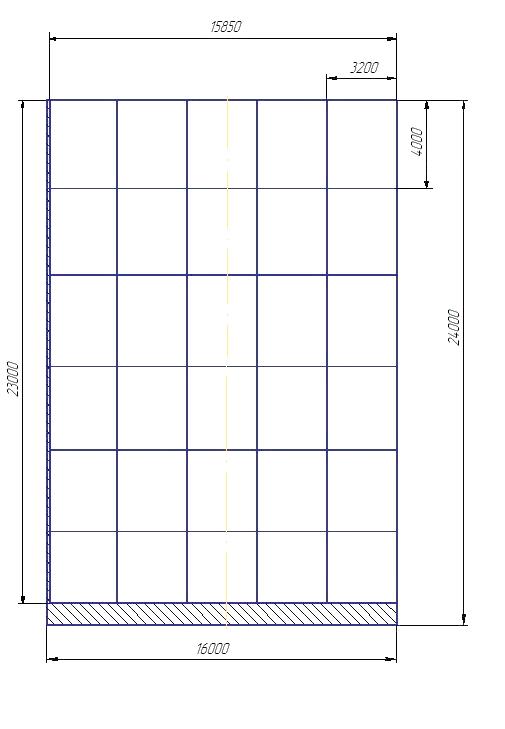

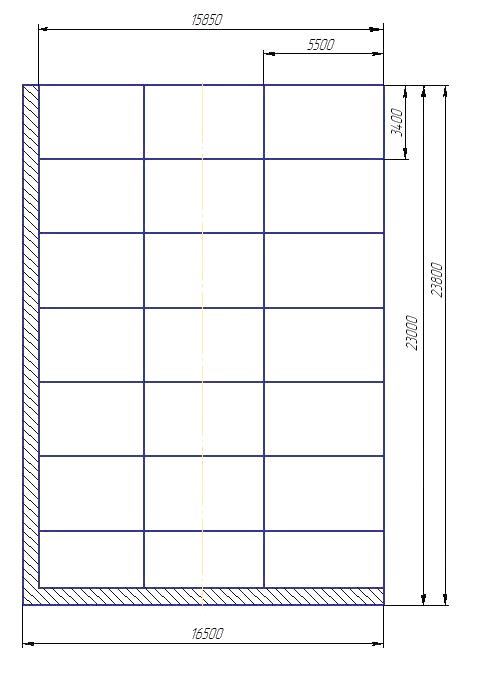

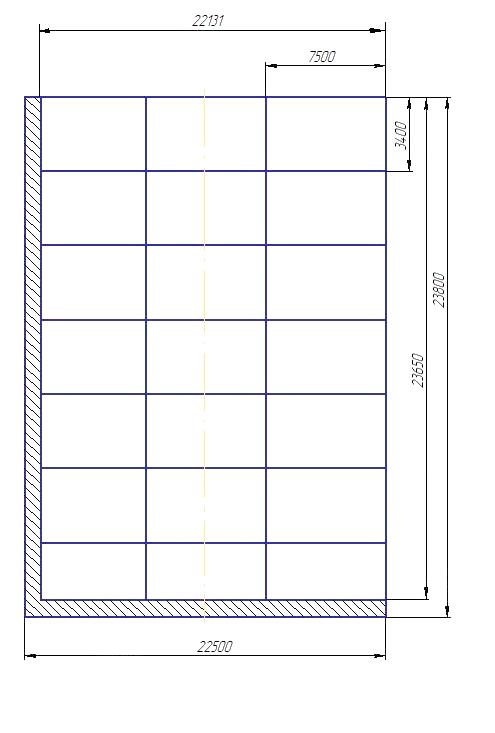

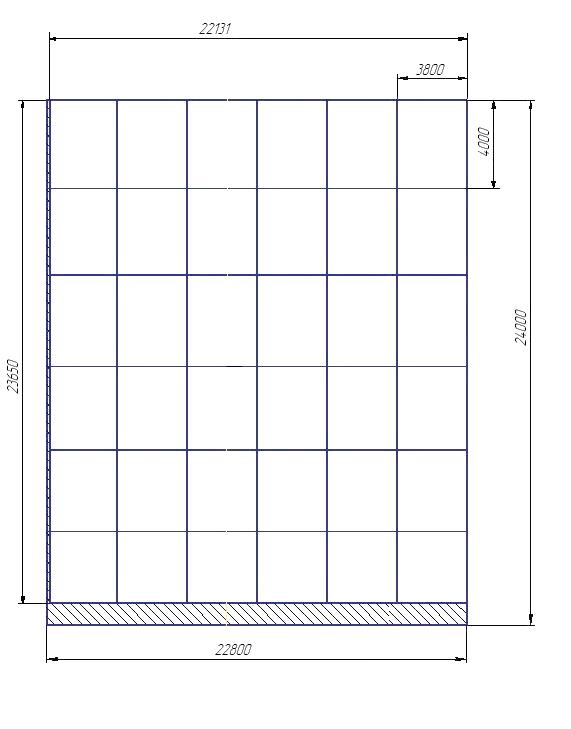

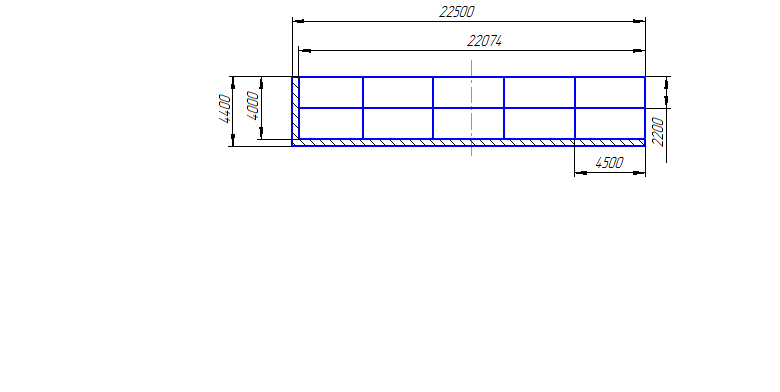

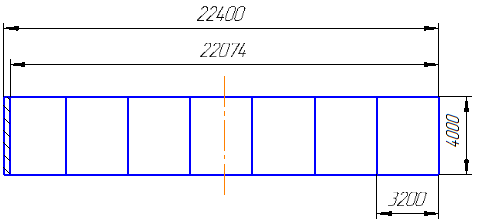

3.6 Расчет фланцевых соединений Определяющим параметром для выбора типа фланца и прокладки является давление. Номинальное (условное) давление – это наибольшее избыточное рабочее давление при температуре рабочей среды 20 °С, при котором обеспечивается заданный срок службы соединений трубопроводов и арматуры. Обозначается с помощью индекса «PN» и числового значения, соответствующего давлению. Так как давление аппарата 0,6 МПа, а температура в колонне достигает 400 ºC, то выбираем фланцы стальные приварные встык по ГОСТ Р 33259-2015. Тип фланцев 11. Произведем расчет усилия, необходимого для смятия прокладки и обеспечения герметичности фланцевого соединения на штуцерах ввода сырья. Так как колонна работает при давлении 0,6 МПа и температуре до 400 °С, то выбираем прокладку из паронита. Диаметр штуцера для фланца 300 мм. Толщина прокладки  = 15 мм. = 15 мм.Эффективная ширина плоской прокладки при bn ≤ 15 мм равна ширине самой прокладке (b0 = bn = 15 мм). Расчетный диаметр плоских прокладок вычисляют по формуле Dсп = Dн.п – b0, (3.25) где Dсп – расчетный диаметр плоских прокладок, мм;  – наружный диаметр прокладки, – наружный диаметр прокладки,  = 363 мм. = 363 мм. = 363 – 15 = 338 мм. = 363 – 15 = 338 мм.Усилие, необходимое для смятия прокладки при затяжке, вычисляют по формуле Pобж = 0,5 · π · Dсп · b0 · qобж, (3.26) где  – усилие, необходимое для смятия прокладки при затяжке, МН; – усилие, необходимое для смятия прокладки при затяжке, МН; – удельное давление обжатия прокладки, – удельное давление обжатия прокладки,  = 20 МПа. = 20 МПа.Pобж = 0,5 · 3,14 · 0,338 · 0,015 · 20 = 0,159 МН. Сила реакции прокладки в рабочих условиях, необходимая для обеспечения герметичности фланцевого соединения, вычисляется по формуле Rп = m · π · Dсп · b0 · pрас, (3.27) где m – масса фторопласта, m = 2,5 кг. Rп = 3,14 · 0,073 · 0,017 · 1,0 · 0,5 = 0,0021 МН. Усилия в болтах фланцевого соединения при затяжке и в рабочих условиях. Суммарную площадь сечения болтов по внутреннему диаметру резьбы определяют по формуле:  , (3.28) , (3.28)где Аб –площадь сечения болтов по внутреннему диаметру резьбы, мм2; fб – площадь поперечного сечения болта по внутреннему диметру резьбы или сечению наименьшего диаметра для М22,  = 325 мм2; = 325 мм2;n – количество болтов, n = 12. Аб = 0,000325 · 12 = 0,0039 м2. Равнодействующая нагрузка от давления вычисляют по формуле  , (3.29) , (3.29)где  – равнодействующая нагрузка от давления, МН. – равнодействующая нагрузка от давления, МН. МН. МН.Расчетную нагрузку на болты фланцевых соединений вычисляют по формулам: – при затяжке фланцевого соединения  , (3.30) , (3.30)где  – расчетная нагрузка на болты фланцевых соединений при затяжке, МН; – расчетная нагрузка на болты фланцевых соединений при затяжке, МН; – коэффициент жесткости фланцевого соединения, нагруженного внутренним давлением, – коэффициент жесткости фланцевого соединения, нагруженного внутренним давлением,  = 1,5; = 1,5; – допускаемое значение напряжения в болтовом соединении при рабочей температуре, – допускаемое значение напряжения в болтовом соединении при рабочей температуре,  = 102 МПа. = 102 МПа.  0,159 МН. 0,159 МН.– в рабочих условиях  , (3.31) , (3.31)где  – расчетная нагрузка на болты фланцевых соединений в рабочих условиях, МН. – расчетная нагрузка на болты фланцевых соединений в рабочих условиях, МН. МН. МН.Произведем проверку прочности болтов и прокладки. По ГОСТ Р 52857.4-2007 расчетные напряжения в болтах вычисляют по формулам: – при затяжке  , (3.32) , (3.32) МПа; МПа;– в рабочих условиях  , (3.33) , (3.33) Условия прочности болтов определяют по формулам: – при затяжке  , (3.34) , (3.34)где  – допускаемое напряжение для материала болтов при 20 – допускаемое напряжение для материала болтов при 20  , ,  = 130 МПа [6]. = 130 МПа [6].– в рабочих условиях  , (3.35) , (3.35)где  – допускаемое напряжение для материала болтов при 400 ºС, – допускаемое напряжение для материала болтов при 400 ºС,  = 110 МПа. = 110 МПа.40,80 МПа < 130 МПа – условие выполнено, 33,85 МПа < 110 МПа – условие выполнено. Условия прочности прокладки определяют по формуле  , (3.36) , (3.36) Условие прочности определяется по формуле  , (3.37) , (3.37)где  – предел прочности прокладки, для паронита, – предел прочности прокладки, для паронита,  = 130 МПа. = 130 МПа.10 МПа < 130 МПа, следовательно, прочность обеспечивается. 4 Технология изготовления 4.1 Расчет габаритности при перевозке Эскиз для расчета представлен на рисунке 4.1.  Рисунок 4.1 – Схема атмосферной колонны Данный расчет преследует цель определения расчетной ширины аппарата А = D + 2 · (С + К), (4.1) где D – диаметр аппарата или его наибольший поперечный размер, D = 7550 мм; С – отклонения конца аппарата от оси железной дороги наружу, мм; К – увеличение расчетного габарита на кривых участках пути за счет разбега и износа кодовых частей подвижного состава, мм. После некоторых преобразований и подстановок получим формулу для расчета ширины  , (4.2) , (4.2) где L2 – длина аппарата, L2 = 52500 мм; L1 – база платформы (вагона) или расстояние между двумя вращающимися опорами, когда аппарат перевозится на сцепе двух платформ (база сцепа). Для четырехосной платформы грузоподъемностью 50 тонн, L1 = 9300 мм; R – радиус закругления оси железной дороги, R = 320000 мм.  По ГОСТ 9238-83 аппаратура, расчетная ширина которой выходит за пределы габарита подвижного состава (< 3400 мм), называется абсолютно не габаритной. Так как расчетная ширина аппарата больше 3400 мм и равна 9329,85 мм, то значит аппарат абсолютно негабаритный. 4.2 Определение возможности транспортировки аппаратов по воде Сила Архимеда определяется по формуле  где g – ускорение свободного падения, g = 9,81 м/с; ρв – плотность воды, ρв = 1000 кг/м3; Vап – объем колонноого аппарата, Vап = 1390 м3. Fа = 1000 · 9,81 · 1390 = 13635900 H. Вес аппарата определяется по формуле G = mап · g, (4.4) G = 308900 · 9,81 = 3030309 H. Для транспортировки аппарата по воде необходимо выполнение условия плавучести Fа > G, (4.5) 13635900 Н > 3030309 Н. Для данного аппарата условие плавучести выполняется, следовательно, транспортировка аппарата по воде возможна. 4.3 Раскрой аппарата Карта раскроя сборочной единицы (обечайки, корпуса, днища) представляет собой чертеж развертки на плоскости, который определяет количество и габаритные размеры листов-заготовок, расположение и протяженность продольных и поперечных швов. Среди многочисленных разновидностей на практике имеют место две принципиально разные карты раскроя корпусов аппаратов. I тип  метод обечаек, характеризуется тем, что продольная ось листа располагается перпендикулярно оси аппарата. метод обечаек, характеризуется тем, что продольная ось листа располагается перпендикулярно оси аппарата.II тип  метод карт, характеризуется тем, что продольная ось листа располагается параллельно оси аппарата. метод карт, характеризуется тем, что продольная ось листа располагается параллельно оси аппарата.Применение того или иного метода раскроя зависит от конкретных условий и выбирается с учетом необходимого оборудования, технологических операций и их последовательности, точности изготовления аппарата, отходов металла и себестоимости изделия. Выбор конкретного метода карты раскроя нужно производить сопоставлением обоих методов. Цилиндрическая обечайка атмосферной колонны состоит из трех поясов (рисунок 4.1). Рассчитаем раскрой первого пояса методом карт. Ширина первого участка вычисляется по формуле Ш1 = π · (Dв + S1), (4.6) Ш1 = 3,14 · (5000 + 45) = 15850 мм. Длина участка L1 = 23000 мм. По ГОСТ 19903-2015 выбираем листы шириной 3200 мм, длиной 4000 мм. Участок состоит из 30 листов (рисунок 4.2). Посчитаем отходы по формуле  (4.7) (4.7)где Fmax – общая площадь листового проката, мм2; Fmin – потребная площадь листового проката, мм2 .   Рисунок 4.2 – Метод карт для первого пояса Количество швов: продольных nп = 5, кольцевых nк = 5. Длина сварных швов вычисляется по формуле Lсв.шв. = nк ∙ L1 + nп ∙ Ш1, (4.8) где nк – количество кольцевых швов; nп – количество продольных швов. Lсв.шв. = 5 ∙ 23000 + 5 ∙ 15850 = 194250 мм. Рассчитаем раскрой первого пояса методом обечаек. Ширина первого участка Ш1 = 15850 мм, длина L1 = 23000 мм. По ГОСТ 1990-2015 выбираем лист шириной 3400 мм и длиной 5500 мм. Участок состоит из 21 листа (рисунок 4.3).  Рисунок 4.3 – Метод обечаек для первого пояса Посчитаем отходы по формуле (4.7)  Количество швов: продольных nп = 3, кольцевых nк = 6. Определяем длину сварных швов по формуле (4.8) Lсв.шв. = 6 ∙ 23000 + 3 ∙ 15850 = 185550 мм. Для первого участка выбираем метод карт. Рассчитаем раскрой второго пояса методом обечаек. Ширина второго участка вычисляется по формуле Ш2 = π · (Dв + S2), (4.9) Ш2 = 3,14 · (7000 + 45) = 22131 мм. Длина участка L2 = 23650 мм. По ГОСТ 19903-2015 выбираем листы шириной 7500 мм и длиной 3400 мм. Участок состоит из 21 листа (рисунок 4.4).  Рисунок 4.4 – Метод обечаек для второго пояса Посчитаем отходы по формуле (4.7)  Количество швов: продольных nп = 3, кольцевых nк = 6. Определяем длину сварных швов по формуле (4.8) Lсв.шв. = 6 ∙ 23650 + 3 ∙ 22131 = 208239 мм. Рассчитаем раскрой второго пояса методом карт. Ширина второго участка Ш2 = 22131 мм, длина L2 =23650 мм. По ГОСТ 19903-2015 выбираем лист шириной 3600, длиной 4000 мм. Участок состоит из 36 листов (рисунок 4.5).  Рисунок 4.5 – Метод карт для второго пояса Посчитаем отходы по формуле (4.7)  Количество швов: продольных nп = 6, кольцевых nк = 5. Определяем длину сварных швов по формуле (4.8) Lсв.шв. = 5 ∙ 23650 + 6 ∙ 22131 = 251636 мм. Для второго участка выбираем метод обечаек. Рассчитаем раскрой третьего пояса методом обечаек. Ширина третьего участка вычисляется по формуле Ш3 = π · (Dв + S3), (4.10) Ш3 = 3,14 · (7000 + 30) = 22074 мм. Длина участка L3 = 4000 мм. По ГОСТ 19903-2015 выбираем листы шириной 4500 мм и длиной 2200 мм. Участок состоит из 10 листов (рисунок 4.6).  Рисунок 4.6 – Метод обечаек для второго пояса Посчитаем отходы по формуле (4.7)  Количество швов: продольных nп =5, кольцевых nк =1. Определяем длину сварных швов по формуле (4.8) Lсв.шв. = 5 ∙ 4000 + 1 ∙ 22074 = 42074 мм. Рассчитаем раскрой третьего пояса методом карт. Ширина третьего участка Ш3 = 22074 мм, длина L2 = 4000 мм. По ГОСТ 19903-2015 выбираем лист шириной 3200, длиной 4000 мм. Участок состоит из 7 листов (рисунок 4.7).  Рисунок 4.7 – Метод карт для третьего пояса Посчитаем отходы по формуле (4.7)  Количество швов: продольных nп = 7. Определяем длину сварных швов по формуле (4.8) Lсв.шв. = 7∙4000 = 28000 мм. Для третьего участка выбираем метод карт. 4.4 Правка Мощность многовалковой листоправильной машины для правки вычисляется по формуле  (4.11) (4.11)где М – общий момент машины, Н м; v – скорость правки, v = 0,1 м/с; D –диаметр валков, D= 0,52 м ; η – коэффициент полезного действия, η = 80%. Общий момент машины вычисляется по формуле M = MI + MII + MIII, (4.12) где МI – полезный момент машины, Н·м; МII – момент, расходуемый на силы трения между листом и роликами, Н·м; МIII – момент, компенсирующий силы трения в подшипниках, Н·м. Полезный момент машины вычисляется по формуле МI = ΣМIi, (4.13) где ΣМIi – момент на всех валках, Н∙м. Момент на i-ом валке определяется по формуле  (4.14) (4.14)где στ – предел текучести листа для стали 17Г1С, στ = 345 МПа; b – ширина листа, мм; S – толщина листа, мм; Е – модуль упругости первого рода, Е = 2 ∙ 1011 Па; ki – коэффициент упругой зоны на 1-ом валке. Коэффициент упругой зоны на 1-ом валке вычисляется по формуле  (4.15) (4.15)где k3 – коэффициент упругой зоны для третьего валка; n – число валков в машине; i – порядковый номер валка. Коэффициент упругой зоны на третьем валке k3 принимаем 0,1, на первом валке k1 принимаем 0; на втором валке k2 принимаем в 2 раза больше, чем на третьем валке; на последнем седьмом валке k7 принимаем 0. Рассчитаем по формуле (4.15) значения для k4, k5, k6. Сведем значения коэффициентов всех валков в таблицу 4.1. Таблица 4.1 – Коэффициенты упругой зоны

Момент, расходуемый на силы трения между листом и роликами вычисляется по формуле МII = ΣPi · f, (4.16) где f – коэффициент трения качения, f = 0,0001 м; ΣРi – реакция под всеми роликами, Н. ΣРi = P1 + P2 + P3 + P4 + P5 + P6 + P7. (4.17) Реакцию на i-ом ролике определим по формуле  (4.18) (4.18)где k – коэффициент, зависимый от номера валка; t – шаг между осями роликов, t = 0,55 м. Для первого валка k = n – 1 = 7 – 1 = 6, для второго валка k = n – 1 – k = 3, для третьего и последующего валков k = n – 2 – 4 = 1. Момент, компенсирующий силы трения в подшипниках вычисляется по формуле  φ, (4.19) φ, (4.19)где Рi – реакция под i-м роликом, Н; d – диаметр цапфы подшипника, d = 0,1 м; φ – коэффициент трения в подшипниках, φ = 0,005. Произведем расчеты по формулам (4.14) и (4.18) для первого пояса и сведем полученные значения в таблицу 4.2. Ширина листа b1 = 3,2 м; Толщина листа S1 = 0,045 м. Мощность многовалковой листоправильной машины для правки  Таблица 4.2 – Результаты расчета момента на i-ом валке и реакции на i-ом ролике для первого пояса

Найдем общий момент машины, изначально определив МI, МII, МIII и занесем полученные данные в таблицу 4.3. Таблица 4.3 – Результаты расчета момента для определения потребной мощности для первого пояса

Расстояние между верхними и нижними валками вычисляется по формуле  (4.20) (4.20)  Результаты расчета правки для второго и третьего пояса приведены в таблицах 4.4 – 4.7. Ширина листа b2 = 3,4 м, толщина листа S2 = 0,045 м. Таблица 4.4 – Результаты расчета момента на i-ом валке и реакции на i-ом ролике для второго пояса

Таблица 4.5 – Результаты расчета момента для определения потребной мощности для второго пояса

Ширина листа b3 = 3,2 м, толщина листа S3 = 0,03 м. Таблица 4.6 – Результаты расчета момента на i-ом валке и реакции на i-ом ролике для третьего пояса

Таблица 4.7 – Результаты расчета момента для определения потребной мощности для третьего пояса

4.5 Резка 4.5.1 Резание на ножницах с параллельными ножами Усилие на ножницах вычисляется по формуле: Pс = τ · F, (4.21) где τ–предел прочности материала на срез, МПа; F – площадь резания, м2. Предел прочности материала на срез τ вычисляется по формуле τ = (0,7…0,8) · σв, (4.22) где σв – предел прочности стали17Г1С, σв = 510∙106 Па. τ = 0,8 · 510 · 106 = 408 . 106 Па. Площадь резания вычисляется по формуле F = b · S1, (4.23) F = 3,2 · 0,045 = 0,144 м2. Усилие резания вычисляется по формуле Р = (1,5...1,8) · Рс. (4.24) Рс = 408 · 106 · 0,144 = 58,6 · 106 Н. Р = 1,7 ·58,6 · 106 = 100 · 106 Н. По известному усилию резания выбираются ножницы с определенной мощностью привода. Работа резания за один ход ножа А = Р · (S1 + a), (4.25) где а – зазор, а = 0,02 м. А = 100 · 106 · (0,045 + 0,02) = 6,5 · 106 Дж. Мощность привода  (4.26) (4.26) где n – число ходов в минуту; n = 20; η – коэффициент полезного действия, η = 0,75.  4.5.2 Резание на ножницах с наклонными ножами Площадь резания на ножницах с наклонными ножами вычисляется по формуле  (4.27) (4.27)где α – угол наклона ножниц, α = 4°.  Усилие на ножницах с наклонными ножами определяется по формуле (4.21) Рс = 408 · 106 · 0,0145 = 5,92 · 106 Н. Усилие резания вычисляется по формуле (4.24) Р = 1,7 · 5,92 · 106 =10,06 · 106 Н. Работа рассчитывается по формуле А = Р · (S1 + a + h), (4.28) где а – зазор, а = 0,02 м; h – высота ножа, м. Высота ножа вычисляется по формуле h = b · tg α, (4.29) h = 3,2 · tg4 = 0,22 м. Определим работу по формуле (4.28) А = 10,06 · 106 · (0,045 + 0,02 + 0,22) = 2,9 · 106 Дж. Определим мощность по формуле (4.26)  5 Исследовательская часть 5.1 Разметка В большинстве случаев колонные аппараты имеют большие габаритные размеры, следовательно, перевозка полностью собранного аппарата не может быть возможной. Одним из основных требований к поставке колонного аппарата является поставка его в максимально готовом виде. Но это не исключает всевозможных сборочных операций на монтажной площадке. Эксплуатационные свойства колонного аппарата особенно зависят от точности сборки и монтажа, поэтому к качеству сборки колонных аппаратов предъявляют особенно высокие требования. Разметка является основной и наиболее значимой технологической операцией, существенно влияющей на точность сборки, установки деталей, люков, штуцеров, тарелок и других сборочных единиц. Особенно важно соблюсти точность при установке внутренних устройств, так как они обеспечивают весь целевой процесс, для которого и предназначен данный аппарат. Разметка корпуса аппарата производится для того, чтобы определить положения опорных элементов тарелок внутри корпуса, произвести увязку технологической и монтажной баз, а также создать базы для установки вертикальной опоры аппарата. Существуют несколько способов разметки корпусов:

Наиболее точным и оптимальным способом при разметке корпуса для установки внутренних устройств колонного аппарата является оптическая разметка с применением лазерной техники. Погрешность разметки положения тарелок в корпус аппарата с применением лазерной техники не должна превышать значения более 1 мм. 5.2 Лазерный нивелир Лазерный нивелир представляет собой малогабаритную конструкцию, излучающую свет. Лазер производится диодами, которые расположены внутри инструмента. Корпус прибора изготавливают из пластика с резиновым, зачастую противоударным покрытием. Кроме стандартной установки на штатив и на ровную поверхность, у данного прибора для удобства могут быть использованы дополнительные крепления. Например, в корпус нивелира может быть встроен магнит, благодаря чему прибор можно закрепить на металлическую поверхность, либо магнитная подставка с аналогичной функцией. Лазерный нивелир отличается высоким уровнем автоматизации, что делает его легким в эксплуатации для любого человека. Используя данный прибор, пользователь получает возможность видеть показания на рейке вокруг нивелира сразу же. По сравнению с оптическими нивелирами, лазерные выгодно отличаются возможностью работать с поверхностью одновременно в нескольких точках и строить горизонтальные и вертикальные плоскости сразу в разных направлениях. Лазерные нивелиры могут быть двух видов:

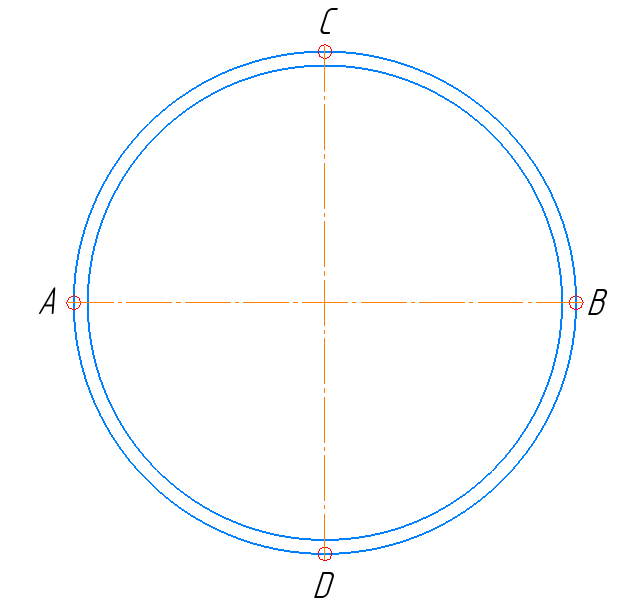

5.2.1 Принцип действия лазерного нивелира. С помощью лазерного нивелира определяют превышение разницы между точками. Осуществляют вынос в реальную обстановку проектных отметок. Лазерный нивелир, имея оптическую систему, использующую до 5 призм, разворачивает луч в горизонтальную и две вертикальные плоскости. Принцип работы этого прибора заключается в том, что на компенсаторе, находящемся внутри него, находятся лазерные излучатели, выдающие лазерный луч, который строит точку или линию (в случае наличия специальной преломляющей призмы на излучателе) на поверхности перед нивелиром. Роль этого луча (точки) состоит в построении между прибором и рейкой горизонтальной или вертикальной плоскости. 5.3 Применение лазерного нивелира для разметки колонного аппарата По функциональным характеристикам и качествам лазерный нивелир полностью отвечает требованиям к оборудованию, необходимого для осуществления разметки корпуса под установку внутренних устройств – тарелок. Любой технологический процесс необходимо начинать с подготовки. При подготовке к разметке колонного аппарата на каждом из торце корпуса с помощью рулетки или с помощью лазерного нивелира отмечаются четыре точки A, B, C и D, лежащие на двух взаимоперпендикулярных диаметрах торцевого сечения (рисунок 5.1).  Рисунок 5.1 – Торцевое сечение аппарата Точное расположение этих точек является основной задачей, так как от этого зависит точность дальнейшей разметки. Соединив попарно данные точки, получим центры торцевых сечений. Соединять точки можно с помощью струн и устройств для их натяжения. Также допустимо не соединять точки, а просто сделать отметки на внутренней части корпуса. Правильность установки можно проверить самим нивелиром, который испускает лазерный луч в трех плоскостях, благодаря чему можно убедиться в точности построения осей. Также необходимо произвести выравнивание по уровню, так как если корпус, либо обечайка корпуса будет находиться под углом, то и луч, направленный на корпус, придет в другое положение, что даст большую погрешность. Некоторые лазерные нивелиры имеют функцию самовыравнивания. При отклонении от вертикали на определенный угол (обычно до 4°), они подстраивают положение зеркал и призм так, чтобы все показания были правильными. Если наклон превышает предельно допустимый, они или издают звук/подают световой сигнал, или отключают лучи. Работа восстанавливается при возвращении в нормальное состояние. Имея лазерный уровень с такой функцией, прибор легко выставить в самом начале работ. Также на протяжении его использования, можно не беспокоиться о том, что он изменил положение – он подаст сигнал. После правильной точной установки прибора, начинаем производить необходимую нам разметку на корпусе, либо обечайке корпуса. Испускаемый луч, приходя на стенку, измеряемого нами корпуса на экране выдает числовое значение, опираясь на которое, мы можем регулировать необходимое расстояние для отметки, когда лазерный луч настроен и приходится точно по необходимым нам параметрам с помощью мела, либо другого удобного пишущего устройства оставляем засечку на стенке корпуса. Так, проведя необходимое число операций, получаем отметки внутри корпуса, по которым устанавливаем опорные элементы внутренних устройств. 5.4 Вывод Лазерный нивелир отлично подходит для проведения разметки колонного аппарата. Также он имеет ряд весьма значимых достоинств: – точность измерения. При использовании высокоточных нивелиров погрешность составляет всего (0,3 – 0,5) мм; – простота в использовании; – высокая скорость работы; – компактность, для разметки с использованием лазерного нивелира не требуется никаких дополнительных громоздких приспособлений; – невысокая цена, по сравнению с другой лазерной техникой, применяемой при сборке; – потребление малого количества электроэнергии. Для работы достаточно двух-трех пальчиковых батареек, на которых лазерный нивелир может работать на протяжении (15 – 25) часов (в зависимости от количества одновременно работающих лучей). – наличие «морозостойких» моделей. Так как колонные аппараты имеют большие габаритные размеры, сборка в отапливаемом помещении не всегда может быть возможной. Поэтому разработаны модели, которые способны выдержать пониженные температуры. Сфера применения лазерных нивелиров неуклонно расширяется, а развитие технического прогресса позволяет прогнозировать выход на рынок еще более их усовершенствованных моделей. Воспользовавшись для разметки колонного аппарата данным прибором, можно наиболее точно произвести установку внутренних контактных устройств и других сборочных единиц. |