Атмосферная колонна, сборка корпуса, разметка, точность установки внутренних контактных устройств

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

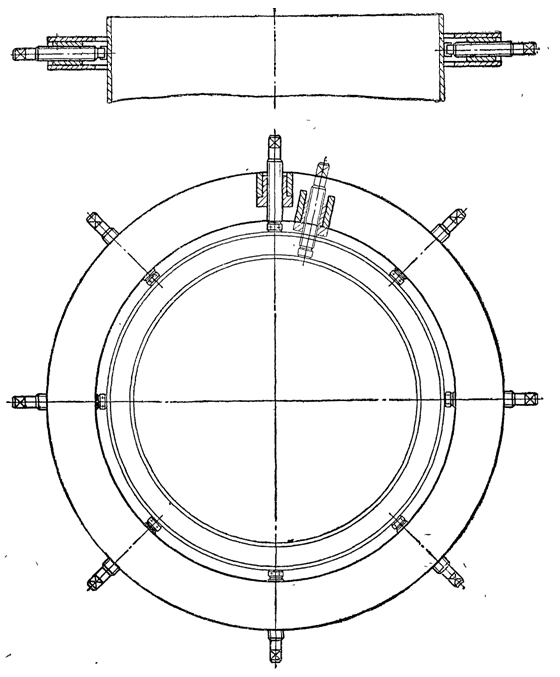

1.4 Сборка атмосферной колонны Сборка колонных аппаратов достаточно трудоемкий и кропотливый процесс, требующий предельной точности. Процесс сборки атмосферной колонны состоит из последовательных технологических операций: – проверка обечаек на соответствие с техническими требованиями, наличие механически обработанных кромок; – сварка цилиндрических обечаек корпуса; – разметка корпуса для дальнейшей установки внутренних контактных устройств, деталей, сборочных единиц; – контрольная проверка точности; – сборка корпуса колонны; – установка тарелок, согласно, произведенной разметке; – сборка верхнего нижнего днища – контроль положения всех привариваемых внутренних и внешних устройств и сварка их с корпусом колонны; – установка и приварка внешних устройств (люков, лазов, штуцеров, фланцев и т.д.) – установка необходимых съемных деталей и сборочных единиц. Из-за больших габаритных размеров завод-изготовитель не может предоставить полностью собранный колонный аппарат, поэтому предусматривается разбивка данного аппарата на секции. При разбивке корпуса колонны на секции необходимо учитывать ряд важных факторов: – вес секции колонны без установленных съемных деталей не должен превышать грузоподъемные возможности завода-изготовителя и предприятия-заказчика; – секции по длине должны удовлетворять условиям транспортировки по железным дорогам. При сборке секций должны быть обеспечены следующие требования: отклонение по длине не должно превышать 25 мм, так как для всего аппарата допускаемое отклонение составляет 75 мм; непрямолинейность не должна выходить за пределы 10 мм; расположение продольных швов обечаек должно исключать возможность попадания люков и штуцеров диаметром более 150 мм на продольные швы обечаек; для обеспечения этого требования при сборке секций корпуса необходимо строго соблюдать расположение продольных швов, указанное в карте раскроя корпуса; смещение кромок в кольцевых стыках секций корпуса не должно быть более 5 мм. После контроля секция подается на стенд для сварки кольцевых швов. Качество сварных соединений контролируется рентгеновскими лучами или ультразвуком. После исправления дефектов секции поступают на стенд общей сборки корпуса. Сборка корпуса производится из секций согласно раскрою на специальном стенде, состоящем из индивидуальных роликоопор, одна из которых располагается в центральной части колонны. Желательно стенд для сборки корпуса колонн монтировать на плацу, собранном из обработанных чугунных или стальных плит с пазами для крепления роликоопор. Грузоподъемность роликоопор должна превышать максимальную нагрузку, приходящуюся на одну роликоопору, рассчитанную по чертежному весу колонны в сборе. Расстояние между смежными роликоопорами, пользуясь картой раскроя, подбирают таким образом, чтобы в дальнейшем в зону контакта корпуса с опорой не попали штуцера, муфты, люки и наружные элементы корпуса колонны. После установки секции на стенд с целью устранения овальности производится калибровка корпуса разъемными и неразъемными калибровочными кольцами (рисунок 1.6).  Рисунок 1.6 – Неразъемное кольцо для калибровки корпусов Неразъемные кольца устанавливаются на расстоянии 200 мм от торцов крайних секции и сохраняются там до момента установки днищ. Калибровка средних частей корпуса производится разъемными кольцами. Овальность в местах калибровки корпуса не должна превышать 20 мм. С целью фиксации достигнутой после калибровки формы применяются бандажные кольца, которые устанавливаются по концам секций, а также внутри их на расстоянии (3 – 4) м одно от другого. После сборки и приварки деталей тарелок бандажные кольца снимаются, за исключением расположенных вблизи монтажных стыков – эти кольца удаляются только после сборки и сварки секций корпуса на монтаже. С целью устранения вмятин при кантовке корпуса колонны в местах расположения роликоопор на корпус устанавливаются подкладные. В процессе разметки следует периодически, через (5 – 7) тарелок, проверять положение визирного луча по следу на задней марке, при этом оптическую головку приспособления необходимо опустить ниже луча. В случае смещения луча относительно центра выше допустимого (> 3 мм), следует откорректировать положение луча по передней и задней маркам. Разметка корпуса под установку люков, штуцеров, муфт и других сборочных единиц и деталей корпуса колонны производится путем нанесения размеров от главных осей корпуса в соответствии с чертежом и картой раскроя. Наружная разметка корпуса должна быть строго согласована с его внутренней разметкой. Установка наружной арматуры. После разметки корпуса производится вырезка отверстий для установки люков, штуцеров, муфт и других элементов арматуры колонны. Вырезку отверстий под люки и штуцеры, расположенные вблизи от стыков днищ с корпусом и от монтажных стыков, производят после приварки днищ к корпусу и сварки монтажного стыка. Этим устраняется влияние местной деформации корпуса, связанной с большим объемом металла, наплавленного при сварке. После сборки арматуры сваривают внутренние швы соединения арматуры с корпусом колонны. Чтобы уменьшить влияние деформации от наплавленного металла сварных швов на точность корпуса, сварку наружных швов соединений производят после установки и приварки внутренних несъемных деталей и сборочных единиц тарелок. Исключение составляют те сварные соединения штуцеров и муфт, которые перекрываются при установке внутренних устройств колонны, а поэтому невозможен или затруднен процесс сварки указанных сборочных единиц с корпусом колонны и контроль ее качества. В этих случаях необходимо произвести сварку в соответствии с чертежом и перед установкой внутренних устройств выполнить необходимые испытания сварного соединения (гидравлическое, пневматическое или керосином с предварительным обмеливанием поверхности). Установка опорных элементов тарелок. Перед установкой внутренних устройств необходимо смонтировать в корпусе аппарата технологическую двутавровую балку, которая должна быть приварена к корпусу аппарата прерывистым швом. По ее концам должны быть установлены ограничители движения. Установку деталей клапанных тарелок, привариваемых к корпусу, необходимо производить в следующем порядке: а) в корпус аппарата подают сегменты в сборе с угольниками, косынки на один ряд и размещают их согласно разметке по всей длине. Перед подачей в корпус колонны сегменты обрезают по шаблону. Шаблон предварительно устанавливается на место монтажа сегмента, совмещаются оси шаблона и корпуса и фиксируется профиль корпуса; б) сегменты устанавливают в сборе с угольниками поочередно по разметке, совмещая при этом осевые линии и выдерживая шаг. В процессе установки сегмент прихватывают сваркой к корпусу; в) устанавливают косынки под сегменты по разметке и прихватывают их сваркой к корпусу и сегменту; г) устанавливают по разметке перегородки в сборе с угольниками. В процессе установки перегородки прихватывают сваркой к корпусу; д) после поворота корпуса на 180° перестраивают монтаж транспортировочной балки и устанавливают сегменты в сборе с угольниками и косынками для тарелок противоположного ряда; е) устанавливают перегородки в сборе с угольниками для тарелок противоположного ряда; ж) поворачивают корпус в удобное положение, демонтируют транспортировочную балку и устанавливают по разметке полукольца и косынки тарелок. Опорные плоскости полуколец и угольников должны быть совмещены. При установке опорных элементов двухпоточных тарелок прежде всего рекомендуется устанавливать столики в сборе с косынками. Для двухпоточных тарелок установку одного ряда полуколец производят после монтажа центральных балок и коробов. Качество сборки приварных деталей и сборочных единиц опорных элементов тарелок должно быть тщательно проверено ОТК, при этом необходимо обратить внимание на следующие требования: а) продольные и кольцевые швы приварки внутренних устройств должны быть расположены от продольных и кольцевых швов корпуса аппарата на расстоянии не менее 20 мм; б) отклонение по шагу между соседними опорными элементами тарелок не должно превышать 3 мм; отклонение нижней тарелки по высоте, измеренное от кромки нижней обечайки корпуса (с помощью линии базовой окружности), не должно превышать 3 мм, а верхней 15 мм; в) перпендикулярность опорных плоскостей приварных и съемных деталей тарелок корпусу аппарата должна соответствовать чертежу; г) зазоры между деталями тарелок и корпусом не должны превышать допускаемые по соответствующим нормативам на сварные соединения. Приварку опорных элементов тарелок к корпусу и между собой рекомендуется выполнять согласно чертежу в следующем порядке с обязательной зачисткой мест под сварку: сегмент к корпусу обратноступенчатым швом; угольник сегмента к; корпусу; косынки к корпусу и сегменту; перегородка к корпусу обратноступенчатым швом; угольник перегородки к корпусу; опорные полукольца к корпусу обратноступенчатым швом; косынки к корпусу и полукольцам. Сварные швы зачищаются последовательно в процессе приварки опорных элементов. При сварке опорных элементов двухпоточных тарелок рекомендуется прежде всего приваривать к корпусу столик в сборе с косынками. После приварки внутренних элементов колонны свариваются наружные швы соединений люков, штуцеров, муфт и других элементов арматуры с корпусом аппарата. Испытание и контроль этих соединений должны быть проведены до постановки съемных внутренних устройств. Сборка корпуса с днищами и опорой. Перед установкой днищ в корпусе колонны должны быть установлены съемные детали, включая полотна тарелок в сборе, не устанавливаются детали тарелок, которые будут мешать сборке и сварке днищ с корпусом и монтажных стыков. Верхнее и нижнее днища поступают на сборку собранные, сваренные и отделанные согласно чертежу. После установки и приварки днищ с корпуса колонны удаляются калибровочные и бандажные кольца. Подкладные обечайки сохраняются обычно для обеспечения сборки и сварки стыков на монтаже и удаляются только перед заключительным гидроиспытанием колонны. После сборки корпуса колонны с опорой аппарат должен отвечать следующим требованиям: кривизна не более 30 мм, отклонение длины корпуса не должно превышать 0,3 % от номинальной длины и быть не более 75 мм; непараллельность нижнего торца опоры контрольным рискам на корпусе колонны не должна превышать 5 мм. 1.5.1 Монтаж тарелок Способ монтажа ректификационных тарелок зависит от их конструкции и технологического назначения. Их можно собирать при вертикальном (рабочем) и горизонтальном положении колонны. Второй способ позволяет сократить общую продолжительность монтажных работ, но связан с применением приспособлений большой грузоподъемности для подъема аппарата. При горизонтальном положении аппарата тарелки устанавливают строго вертикально; их положение проверяют по отвесу, прикладываемому в нескольких точках, и по заранее нанесенным на внутренних стенках аппарата меткам, для чего аппарат приходится поворачивать вокруг оси на 90°. Значительно легче обеспечить строгое горизонтальное положение тарелок в уже установленном, выверенном и закрепленном на фундаменте корпусе аппарата; в этом случае достаточной точности добиваются либо с помощью уровня, либо заливая на поверхность тарелки воду. Технология сборки тарелок зависит от их конструкции. Тарелки одного и того же вида отличаются сливными, приемными и отборными устройствами, что существенно изменяет порядок монтажа. Сборку тарелок начинают с приварки к внутренней стенке корпуса колонны опорных (несущих) элементов и неразъемных деталей (карманов, сливов, дисков, глухих сегментов, полужелобов). Сварку производят в строгом соответствии с техническими условиями, учитывая, что при работе колонны трудно определить отдельные дефекты сварки. Разборные детали тарелок, вносимые внутрь колонны через люк или свободный торец корпуса (при сборке блоками), собирают в установленной последовательности. Особое внимание необходимо уделять сопряжению их между собой и с неподвижными деталями: должны быть строго выдержаны размеры, координирующие взаимное расположение тарелок; между поверхностями сопряжения помещают прокладку из соответствующего материала (чаще всего асбестовую); гайки надежно затягивают и при необходимости прииимают меры, предотвращающие их самоотвинчивание. Порядок монтажа тарелок - снизу вверх; такой порядок обеспечивает больший простор работающим внтури колонны, позволяет сократить число временных подмостей и производить проверку тарелок на барботаж при последовательном креплении люков также снизу вверх. Колонные аппараты небольших диаметров (царговые колонны) собирают из отдельных участков (царг), соединяемых друг с другом болтами. Размеры царг позволяют производить сборку внутренних устройств, детали которых вносят в отделенную от аппарата царгу через открытые торцы. Часто поперечные элементы (например, тарелки) зажимают между двумя смежными царгами. Для ремонта внутренних устройств царговые колонны разбирают. Весьма ответственными операциями при сборке царговых колонн являются установка прокладок между привалочными поверхностями и крепление царг болтами. От постоянства толщины прокладки по всей площади сопряжения и от равномерности затяжки болтов фланцевых соединений или стяжных шпилек зависят плотность соединений, а также вертикальное положение оси колонны и горизонтальное положение тарелок. Регулирование всех тарелок царговых колонн в собранном виде путем барботажа не всегда возможно, поэтому нормальная их работа предопределяется первоначальной сборкой. При данной конструкции колонны и неизменных технологических параметрах работы эффективность массообмена на тарелке зависит от точности регулирования ее элементов, которое производится в процессе сборки. Важно знать влияние каждого конструктивного элемента тарелки на ее работу, чтобы в соответствии с заданным технологическим режимом определить установочные размеры этого элемента, например высоту сливной перегородки (сливной трубы) над тарелкой или высоту расположения колпачков. 2 Технологический расчет 2.1 Исходные данные Целью данного расчета является определение гидравлического сопротивления, действующего на внутренние контактные устройства атмосферной колонны и нахождение минимально возможного расстояния между тарелками, при котором будет осуществляться нормальный переток жидкости с тарелки на тарелку. Исходные данные: – высота колонны Н = 52500 мм; – диаметр верхней части колонны Dвн1 = 5000 мм; – диаметр нижней части колонны Dвн2 = 7000 мм; – количество тарелок в верхней части колонны N1 = 22 шт; – количество тарелок в нижней части колонны N2 = 28 шт; – плотность пара ρп = 3,4 кг/м3; – плотность жидкости ρж = 840 кг/м3; – давление в колонне p = 0,6 МПа; – расход верхнего орошения в колонну Vж = 0,061 м3/с; – расход сырья после печи насосами в колонну Vр.с.= 0,117 м3/с (420 м3/ч); – доля отгона η = 0,8; – расход водяного пара в низ колонны ≈ 5 % на сырье. 2.2 Подбор и расчет тарелок Согласно АТК 26-02-1-89 «Тарелки клапанные прямоточные для аппаратов колонного типа» подберем стандартные трапециевидно-клапанные тарелки. Размеры тарелок, необходимые для их гидравлического расчета приведены в таблице 2.1. Таблица 2.1 – Размеры клапанных тарелок

Определим общий расход паров в колонне, состоящий из паров сырья и водяного пара. Массовый расход сырья в колонну определяется по формуле mж = ρж · Vр.с., (2.1) mж = 840 · 0,117 = 98 кг/c. Массовый расход паров сырья определяется по формуле mпара = η · mж, (2.2) mпара = 0,8 · 98 = 78 кг/с. Массовый расход водяного пара определим через долю его подачи mв.п. = ε · mж, (2.3) mв.п. = 0,05 · 98 = 5 кг/с. Общий массовый расход паров определяется по формуле mп = mпара + mв.п, (2.4) mп = 78 + 5 = 83 кг/с. Объёмный расход паров определяется по формуле   Гидравлический расчет сопротивления клапанных тарелок для нижней и верхней частей колонны: Сопротивление потоку паров складывается из следующих трех составляющих: – сопротивление сухой тарелки, обусловленного потерями на трение и местными сопротивлениями при движении пара в каналах тарелки; – сопротивления слоя жидкости в тарелке; – сопротивления, связанного с преодолением сил поверхностного натяжения на границе жидкость-пар при выходе пара из отверстий тарелки в жидкость. Общее сопротивление тарелки рассчитывают по формуле Δp = Δpсух + Δpж + Δpσ, (2.6) где Δpсух – сопротивление сухой тарелки, Па; Δpж – сопротивления слоя жидкости в тарелке, Па; Δpσ – сопротивление, вызываемое силами поверхностного натяжения, Па. Так как значение Δpσ незначительно и меньше двух других составляющих общего сопротивления тарелки, то этим значением можно пренебречь, следовательно, формула (2.6) примет следующий вид Δp = Δpсух + Δpж. (2.7) Сопротивление сухой тарелки определяется по формуле  где ξ – коэффициент сопротивления тарелки; ρп – плотность пара, кг/м3; υ0 – скорость пара в отверстиях тарелки, м/с. Скорость пара υ0 рассчитывается по площади прохода паров стандартизованной тарелки  где Vп – объёмный расход пара в колонне, м3/с; Fр – рабочая площадь тарелки, м2; f0 – доля относительного свободного сечения тарелки при заданном шаге расположения клапанов. Определим скорость пара по формуле (2.9)   Определим сопротивление сухой тарелки по формуле (2.8)   Сопротивление слоя жидкости в тарелке определяется по формуле  где ρж – плотность жидкости, кг/м3; g – коэффициент свободного падения, м/с2; hг.б. – глубина барботажа на тарелке, м; Δ – градиент уровня жидкости на тарелке. Глубина барботажа на тарелке hг.б = hпор + hсл, (2.11) где hсл – высота подпора жидкости над сливным порогом, м; hпор – высота сливного порога, м. Ориентировочная глубина барботажа определяется по формуле  где p – давление в колонне, Па. Высота подпора жидкости над сливным порогом определяется по формуле  Градиент уровня жидкости на тарелке определяется по формуле  где λэ – эквивалентный коэффициент сопротивления перетоку жидкости по тарелке (для клапанных тарелок λэ = 8Lж); Lж – длина пути жидкости по тарелке, равная длине рабочей поверхности, м; Vж – объёмный расход жидкости по тарелке, м2/c; П – периметр слива, м. Определим ориентировочную глубину барботажа по формуле (2.12)  Найдем высоту подпора жидкости над сливным порогом по формуле (2.13)   Определим высоту сливного порога определяется по формуле hпор1 = 0,0877 – 0,030 = 0,0577 м, hпор2 = 0,0877 – 0,037 = 0,05 м. Высоту сливного порога принимаем hпор1 = 0,055 м, hпор2 = 0,050 м. Определим градиент уровня жидкости на тарелке по формуле (2.14)   Уточним глубину барботажа по формуле (2.11) hг.б.1 = 0,055 + 0,03 = 0,085 м, hг.б.2 = 0,05 + 0,037 = 0,087 м. Определим сопротивление слоя жидкости в тарелке по формуле (2.10)   Сопротивление тарелки верхней части колонны определяется по формуле Δp1 = 805,15 + 833,93 = 1639 Па. Сопротивление тарелки нижней части колонны определяется по формуле Δp2 = 423,64 + 1217,12 = 1641 Па. Общее сопротивление прохождению паров по колонне определяется по формуле Δp = Δp1 · N1 + Δp2 · N2, (2.15) где N1 и N2 – количество тарелок в верхней и нижней частях колонны, соответственно. Δp = 1639 · 22+1641 · 28 = 82006 Па. Произведем проверку нормальной работы сливных карманов и определим расстояния между тарелками. Для нормального перетока жидкости с тарелки на тарелку необходимо выполнить условие Нт ≥ К · Нж, (2.16) где Нт – расстояние между тарелками, м; К – коэффициент запаса высоты переливного устройства, зависит от вспениваемости жидкости (К = 1,5); Нж – высота жидкости в переливном устройстве, м. Высота жидкости в переливном устройстве определяется по формуле    По условию (2.16) определим минимально возможное расстояние между тарелками, при котором осуществляется нормальный переток жидкости с тарелки на тарелку. К · Нж1 = 1,5 · 0,1989 = 0,298 м, Нт1 ≥ 0,298 м. К · Нж2 = 1,5 · 0,199 = 0,299 м, Нт2 ≥ 0,299. Примем расстояния между тарелками Нт = 500 мм. Надежность сливного устройства зависит от скорости жидкости в нем. Во избежание захлебывания сливного устройства скорость жидкости в нем должна отвечать условию  где k и n – коэффициенты, зависящие от вспениваемости (k = 0,25; n = 0,65); υсл – скорость жидкости в сливном устройстве, м/с. Скорость жидкости в сливном устройстве определяется по формуле    Проверим условие (2.18) для верхней и нижней частей колонны  Так как значения скорости жидкости в сливных устройствах в верхней и нижней частях колонны меньше 0,16 м/с, следовательно, условие (2.18) удовлетворено. | ||||||||||||||||||||||||