шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

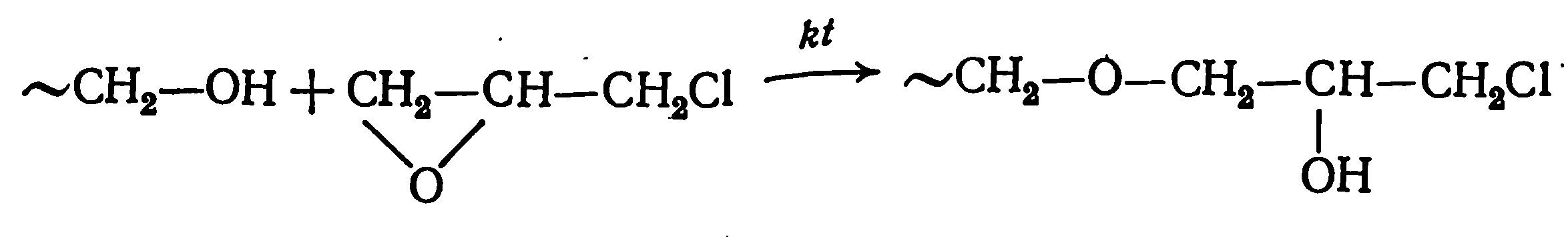

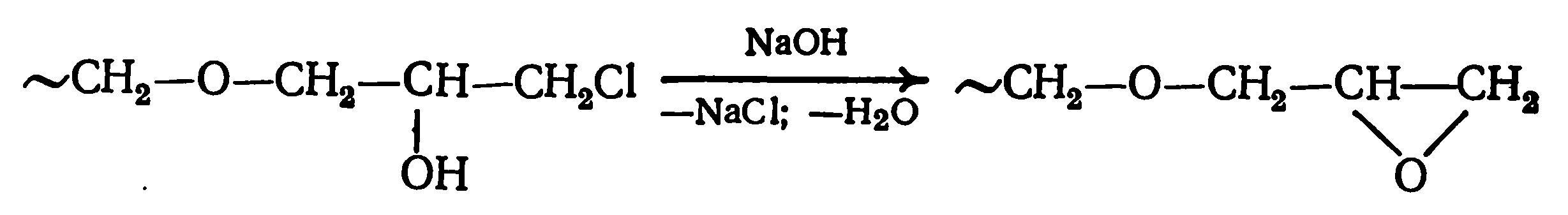

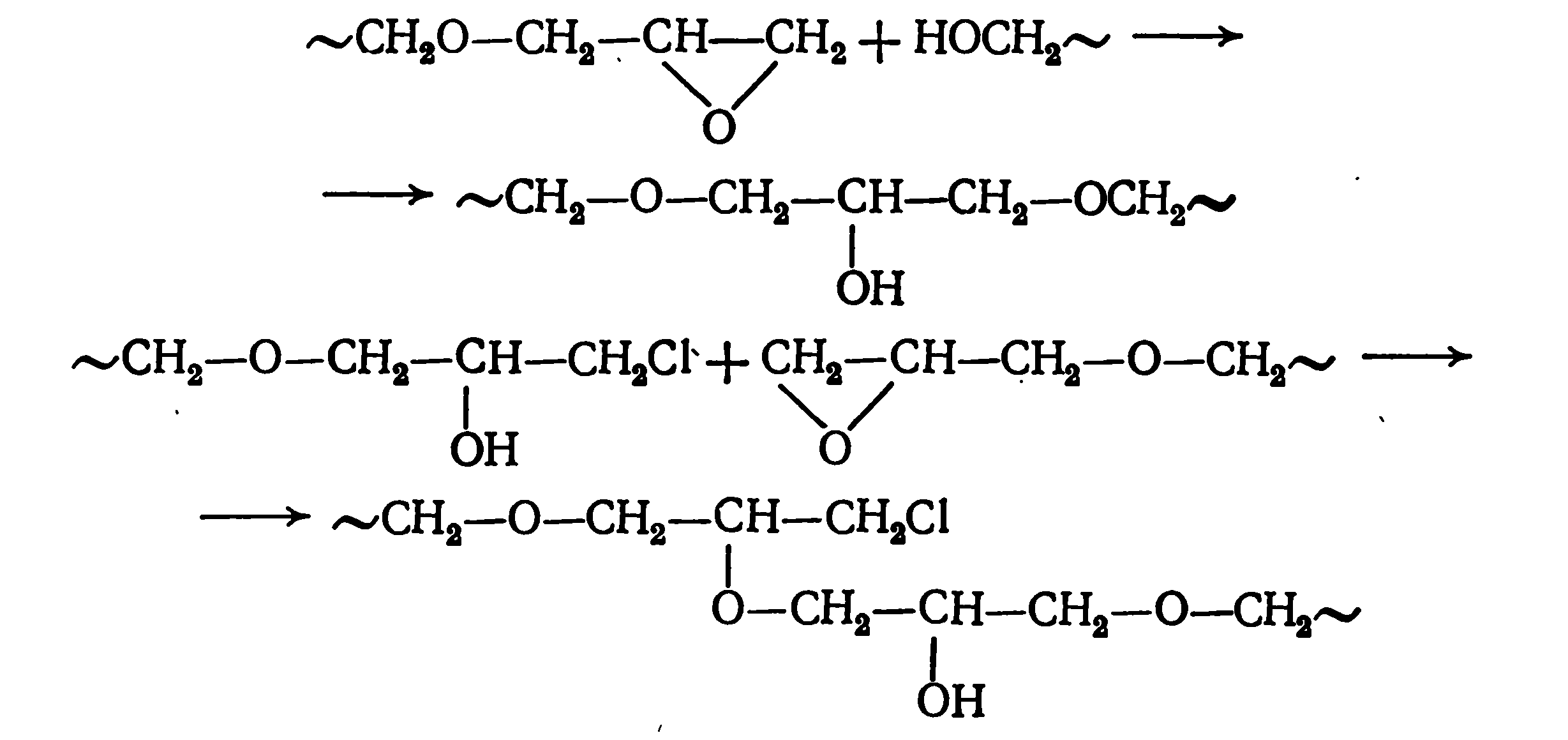

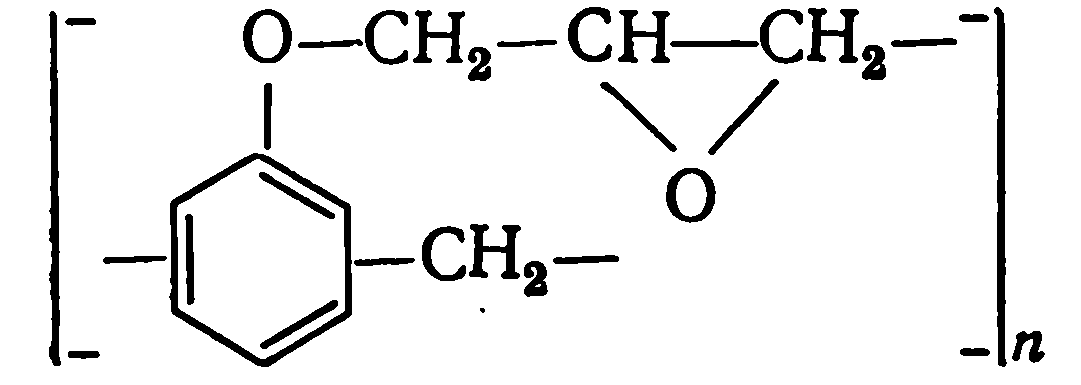

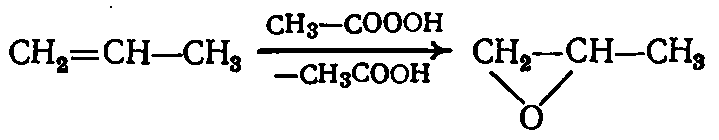

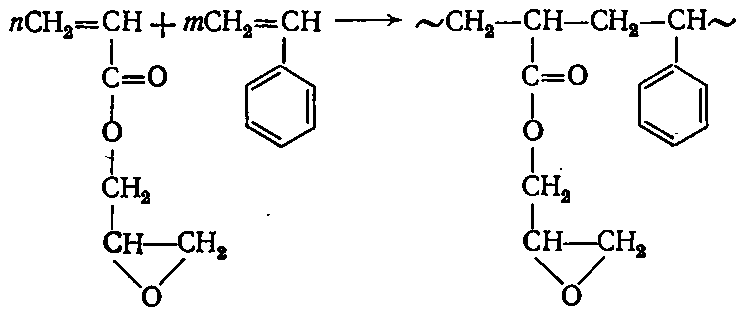

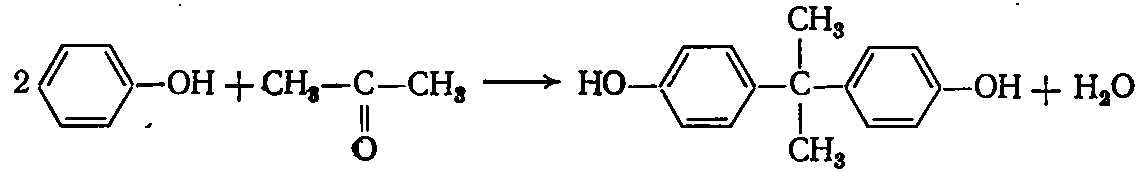

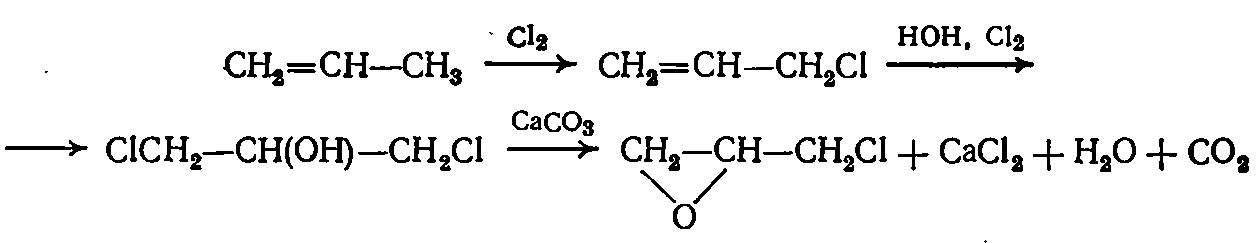

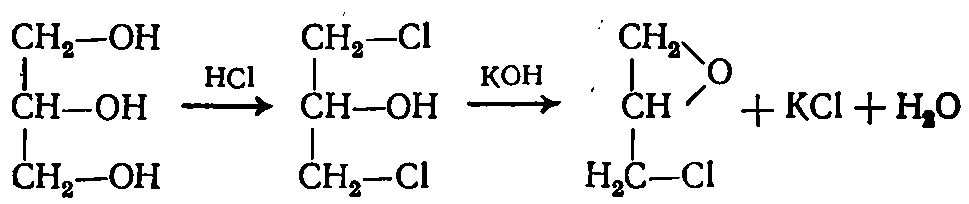

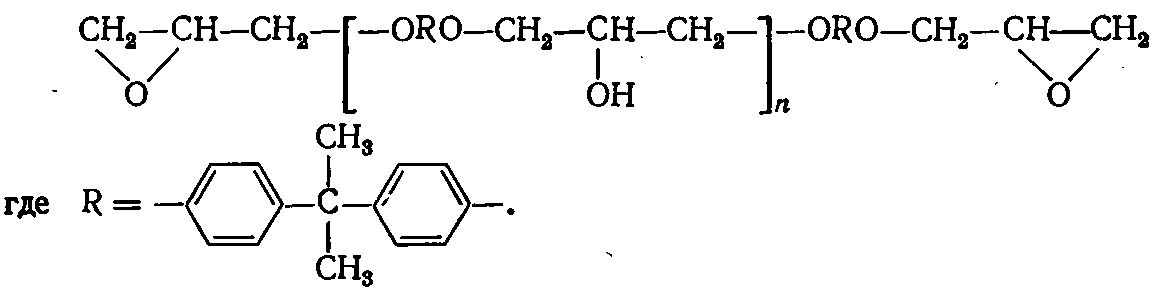

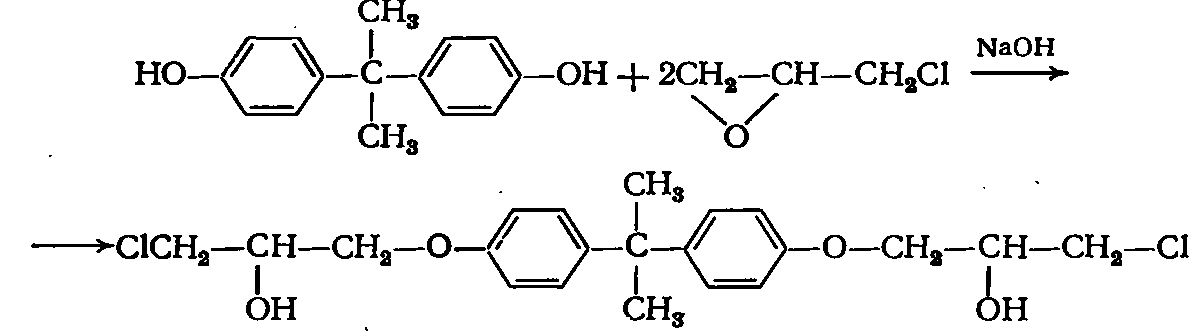

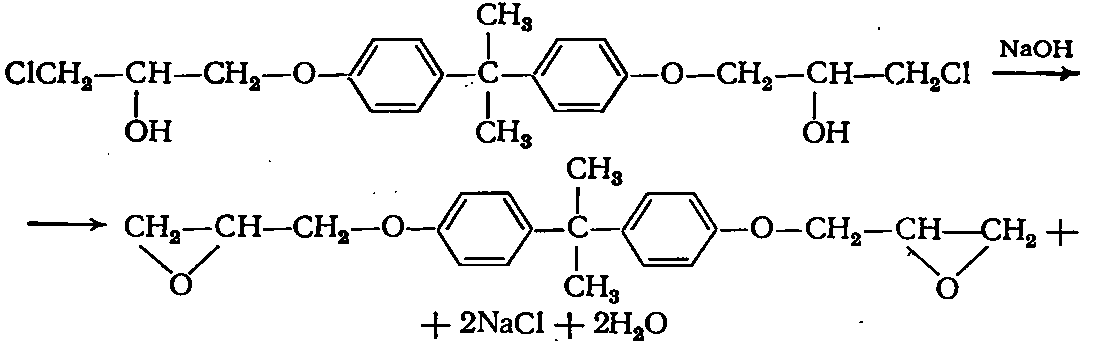

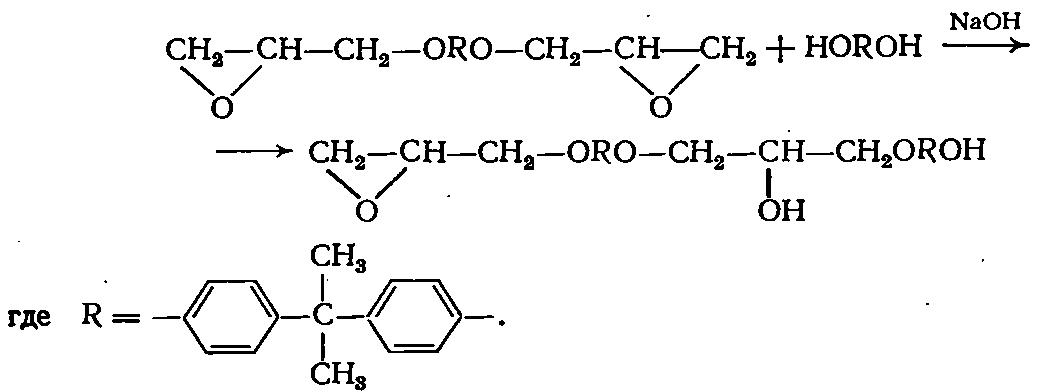

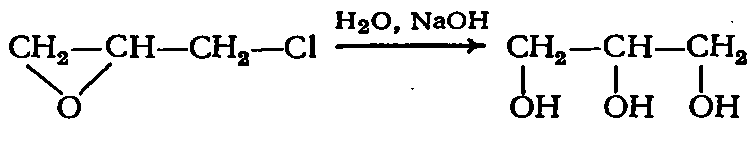

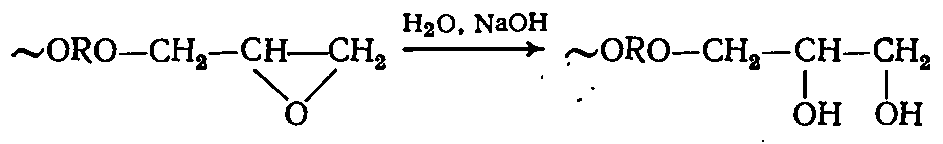

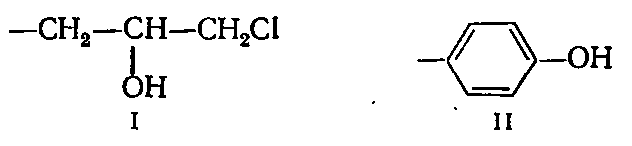

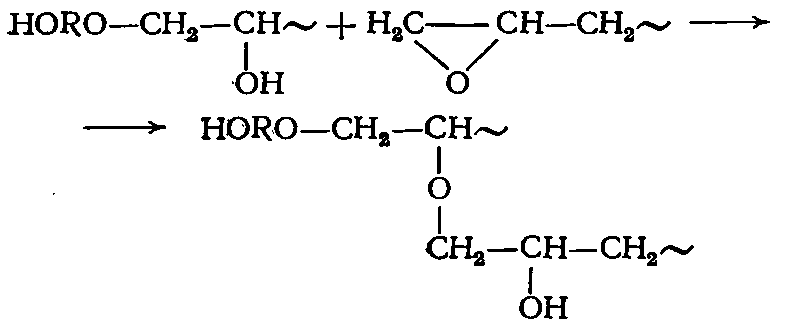

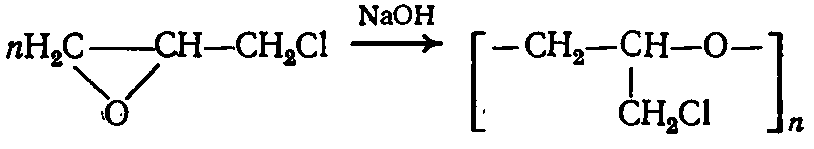

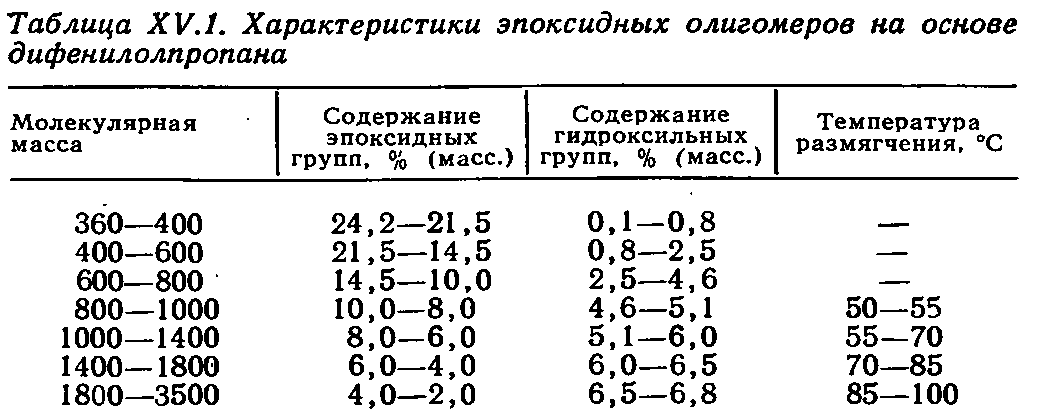

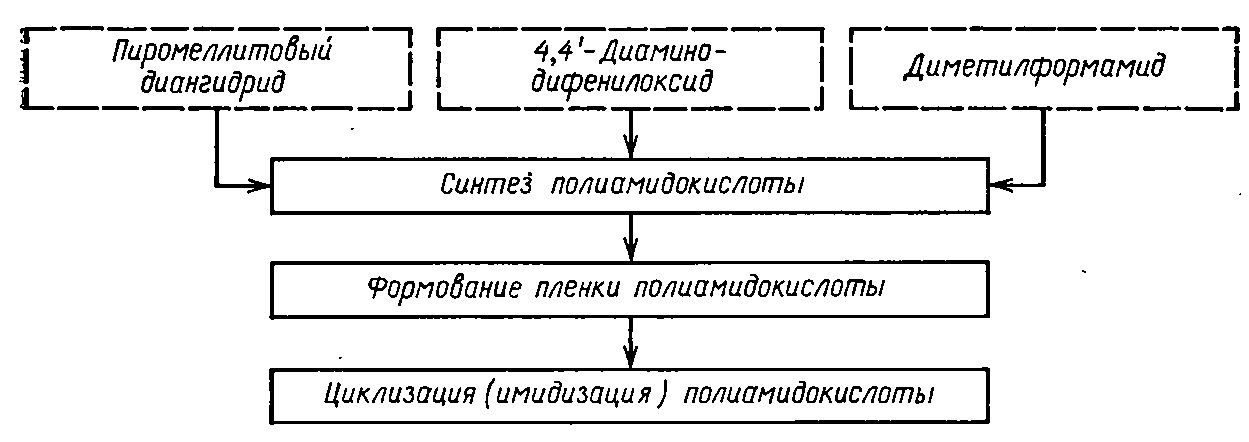

Алифатические эпоксидные олигомеры. Алифатические эпоксидные олигомеры представляют собой глицидиловые эфиры гликолей и многоатомных спиртов. Сырьем для их получения служат этиленгликоль ди- и три- этиленгликоль, глицерин, триэтаноламин, эпихлоргидрин. При получении этих олигомеров на первой стадии образуются хлоргидриновые эфиры:  На второй стадии происходит дегидрохлорирование с образованием эпоксидной группы:  Эта группа с одинаковой скоростью может взаимодействовать как с исходным спиртом, так и с гидроксильной группой хлоргидринового эфира, приводя к образованию разветвленного олигомера с высоким содержанием неомыленного хлора:  В промышленности алифатические олигомеры получают одностадийным методом в присутствии катализатора — твердой щелочи или ее концентрированного (50%-ного) водного раствора— при пятикратном избытке эпихлоргидрина для подавления вторичных процессов. При этом резко снижается количество воды в реакционной системе и уменьшается гидролиз эпоксидных групп. Температура реакции 80—100 °С. Алифатические эпоксиолигомеры представляют собой низковязкие жидкости с высоким содержанием эпоксидных групп. Они используются для снижения вязкости эпоксидных композиций и придания им эластичных свойств. Эпоксидированные новолачные олигомеры. При получении этоксиноволачных олигомеров (полиэпоксидов) в качестве фенольного компонента используют фенолоформальдегидные олигомеры новолачного типа, которые эпоксидируют эпихлоргидрином. В общем виде строение таких олигомеров можно представить формулой:  гдеn = 0 – 10. гдеn = 0 – 10.Взаимодействие фенолоформальдегидного олигомера с эпихлоргидрином протекает в две стадии: присоединение эпихлоргидрина к фенольному гидроксилу и дегидрохлорирование образовавшихся хлоргидриновых эфиров. Процесс проводят при шестикратном избытке эпихлоргидрина по отношению к фенольной гидроксильной группе в присутствии твердого едкого натра или его 20—40%-ного водного раствора для предотвращения протекания побочных реакций, вызванных наличием воды в реакционной системе. Свойства полиэпоксидов определяются строением фенолоформальдегидных олигомеров. Недостатком полимеров является их хрупкость, обусловленная высокой степенью структурирования материала. Билет№15. 1. Эпоксидные полимеры. Сырьё. Способы получения. Реакции образования эпоксидных олигомеров. Эпоксидные полимеры (ЭП) получают из разл. соединений, содерж. реак-ционноспособную эпоксидную группу(ЭГ) В напряженных циклах с сильно искаженными валентными углами возникает внутренний электронный дефицит, приводящий к неравномерному распределению электронной плотности. Следствием этого явл. значительная делокализация электронной пары кислорода. За счет высокой реакц. способности ЭГ легко вступают в разл. р-ции присоединения с в-вами, содерж. подвижный атом водорода. В пром-сти ЭП получают тремя методами: 1) взаимод-ем протонодонорных соед. (двух- и многоатомных фенолов, спиртов, аминов, кислот) с эпихлоргидрином и последующей регенерацией ЭГ на стадии дегидрохлорирования; 2) эпоксидированием непред. соедин., которое можно проводить с помощью орг. надкислот (надуксусная, надмуравьиная), пероксидов и гидропероксидов кислорода  3) полим-цией и сополим-цией непредельных мономеров, содержащих ЭГ  Второй метод широко применяется для получения эпоксидных производных циклоалифатических соединений и эпоксидных каучуков. По третьему методу получают высокомолекулярные ЭП. Обычно ЭП выпускаются сравн-но небольшой ММ; под влиянием взаимо-действующих с ними хим. в-в они переходят в неплавкое и нерастворимое состояние и приобретают комплекс ценных св-в. Сырье для производства ЭП Наиб. распространение в наст. время получили ЭП на основе 4,4/-дигидроксидифенилпропана и эпихлоргидрина. 4,4'-дигидроксидифенилпропан (дифенилолпропан, бисфенол А, диан) —крист. порошок белого цвета, растворимый в спирте, ацетоне, ледяной уксусной кислоте, эфире, бензоле: т. кип. равна 251—252 °С. Диан получают непрер. способом конденсацией ацетона и фенола в прис-вии серной кислоты или боргалогенидов  Вода, выделяющаяся в ходе р-ции, и избыток ацетона отгоняются, а диан кристаллизуется. Кристаллы отделяются и очищаются промывкой фенолом на центрифуге. Далее кристаллы расплавляются, плав обесфеноливается и из него выделяется чистый продукт. После промывки фенол рекуперируется и исп-ся в повторном цикле. Эпихлоргидрин — бесцв. прозрачная жидкость, не смешивающаяся с водой, но смешивающаяся с бензолом, толуолом, ацетоном, спиртом и др. раств-лями. Т. кип. эпихлоргидрина 115—116 °С, плотность (при 20 °С) 1175—1185 кг/м3, показатель преломления пд20=1,4382. Наиб. перспект. явл. получение эпихлоргидрина из пропилена. По этому методу высушенный газообразный пропилен подается в реактор, в котором смешивается с хлором до образования аллилхлорида. После очистки аллилхлорид диспергируется в воде, смесь охлаждается и вторично обрабатывается хлором до получения дихлорпропанола, который, взаимодействуя с известковым шламом, образует эпихлоргидрин:  По другому методу эпихлоргидрин получают из глицерина. Глицерин нагревают с соляной кислотой и полученный дихлорпропанол обрабатывают щелочью, превращая его в эпихлоргидрин:  Большое влияние на стабильность св-в эпоксидных олигомеров оказывает чистота исх. сырья. Присутствие примесей вызывает значит. колебания технол. физ.-мех. хар-к полимеров, затрудняет внедрение механизированных и автоматизированных процессов переработки олигомеров. Реакции образования эпоксидных олигомеров (ЭО) Взаимодействие эпихлоргидрина с дианом происходит в присутствии основного кат-ра, увеличивающего их нуклеофильность. Р-ция образования ЭО на основе диана предст. собой последовательное чередование актов присоединения ЭГ к фенольному компоненту и регенерирования ЭГ при дегидрохлорировании с получением олигомеров общей формулы  В зав-сти от условий проведения процесса значение п изменяется от 0 до примерно 200 (с увеличением п вязкость олигомера возрастает). ЭО относятся к простым полиэфирам, с боковыми гидроксильными группами (число которых в молекуле соответствует коэффициенту п) и двумя концевыми ЭГ. Р-ция протекает в 2 стадии. На 1-ой стадии образуются олигомеры — НМ-ные продукты, известные под названием — эпоксидных смол. Щелочь катализирует р-цию присоединения диана к ЭГ и одноврем. связывает выделяющийся хлористый водород. Образование линейных ЭО протекает по след. схеме. Вначале происх. взаимодействие гидроксильных групп диана с ЭГ эпихлоргидрина:  Р-ция протекает с выделением теплоты (Н=-71,5 кДж/моль). Образовавшийся хлоргидрин гликоля содержит вторичный гидроксил в -положении к атому хлора. При таком сочетании функциональных групп легко отщепляется хлористый водород и образуется новая ЭГ по мех-зму нуклеофильного замещения галогена алкоголят-ионом:  Дегидрохлорирование протек. с поглощением теплоты (Н = 118 кДж/моль). Суммарный тепловой эффект полик-ции равен Н=—17 кДж/моль. Глицедиловые эфиры диана благодаря наличию ЭГ способны реагировать с фенольным компонентом с образованием линейного олигомера:  ЭО получают в относительно мягких усл. (при 70—80 °С), однако процесс может сопров-ся протеканием побочных р-ций, приводящих как к уменьшению ММ олигомера, так и к изменению его строения. К таким р-циям в 1-ую очередь можно отнести гидролиз эпихлоргидрина и концевых ЭГ растущих макромолекул. Гидролиз эпихлоргидрина протекает с образованием глицерина:  В рез-те гидролиза концевых ЭГ образуются гликолевые фрагменты на концах растущей цепи  Обычно р-ция между эпихлоргидрином и дианом протекает с образованием простых эфиров, содерж. на конце хлоргидринные (I) или фенольные группы (II):  За счет взаимодействия концевых ЭГ с вторичными гидроксильными группами олигомера могут образовываться разветвленные макромолекулы:  Кроме того, в прис-вии щелочи сам эпихлоргидрин может превращаться в п-р.  В зав-сти от соотношения исх. компонентов можно получать продукты от вязких жидкостей до твердых в-в. Техническое значение имеют продукты со средней ММ от 400 до 4000; некоторые их характеристики приведены в табл. 1  2. Технология производства поликарбонатов (дифлона) Производство поликарбонатов Тех. процесс получения ПК дифлона межфазной полик-цией состоит из стадий фосгенирования диана, промывки р-ра полимера, высаждения полимера, выделения его из суспензии, сушки и регенерации раств-лей и осадителей. Схема произв-ва ПК (дифлона) периодич. способом приведена на рис. 33. Водно-щелочной р-р дифенилолпропана из аппарата для растворения 2 подается в реактор 1. Туда же вводят метиленхлорид и кат-р и при 20—25 °С пропускают газообразный фосген. Реактор охлаждают холодной водой. Образующийся полимер раств-ся в метиленхлориде. Содержимое реактора в виде вязкого р-ра поступает в декантатор-промыватель 5 (где промывается водой и р-ром соляной кислоты), а затем в аппарат 6 для обезвоживания. Пары воды, пройдя насадочную колонну 7, конденс-ся в холодильнике-дефлегматоре 8 и поступают в сборники водного слоя. Р-р полимера поступает в аппарат 9 и высаживается осадителем (метанол или ацетон). Суспензия ПК фильтруется на фильтре 11 (барабанный или нутч-фильтр). Смесь раств-ля и осадителя подается на регенерацию, а порошок полимера — в сушилку 12, затем в гранулятор 13. На рис. 34 приведена схема произв-ва ПК непрерывным способом. Дифенилолпропан из бункера-дозатора 1 подается в аппарат 2, где при перемешивании готовится водный р-р дифенолята натрия. Р-р из сборника 3 через дозатор 4 непрерывно поступает в реактор 6 каскада реакторов. Сюда же подается метиленхлорид и фосген. Образующийся НМ-ный ПК перетекает в реактор 7. В реактор 8 каскада (для повышения ММ) подается кат-р (алкиларилхлорид аммония). Во всех реакторах поддерживается темп-ра 30°С. Из реактоpa 8 реакц. масса поступает на отстаивание и отделение от водного р-ра щелочи во флорентийский сосуд 9. Р-р ПК в метиленхлориде промывается простой и подкисленной водой в промывной колонне 10, поступает во флорентийский сосуд 11, отделяется от воды и через напорную емкость 12 поступает в колонну 13 для освобождения от остатков воды. В колонне отгоняется азеотропная смесь вода — метиленхлорид, пары которой поступают в дефлегматор 14 и конденс-ся. Обезвоженный р-р ПК охлаждается в холодильнике 15, отфильтровывается на фильтре 16 и поступает либо на высаждение полимера, либо на расфасовку. При высаждении лак подогревается в теплообменнике 17 до 130 °С и под давлением 6,0 МПа впрыскивается в высадительную колонну 18. Здесь за счет снижения темп-ры паров метиленхлорида до 40 °С и уменьшения давления до атм. происходит испарение метиленхлорида и отделение ПК в виде порошка, который далее поступает на грануляцию. Преим-вами синтеза ПК межфазной полик-цией явл. проведение р-ции при низкой темп-ре с применением только 1 раств-ля, возм-сть получения весьма ВМ-ного полимера; недостатками— необх-сть промывания р-ра полимера больш. кол-вами воды, большее содержание примесей. ПК выпускают термостабил. и нестабилизированными. В кач-ве стаб-ров примен. оксиды и гидроксиды арилолова, фосфорорганические соед., силикаты свинца, цинка и др. 3. Технология получения полиимидов двухстадийным способом. Технология получения аром. лин. полиимидов отличается от технологии получения большинства др. лин. конденсационных полимеров тем, что процесс осуществляется в две стадии, и стадия циклодегидратации полиамидокислот проводится в самих полимерных материалах (изделиях). Схема получения полиимидной пленки ПМ двухстадийной полик-ции приведена на рис.  Первая стадия аналогична стадии получения аром. полиамидов в р-ре. Поскольку р-ция ангидридов тетракарбоновых к-т и диаминов протекает со значит. экзотермич. эффектом, необходим тщательный отвод тепла из реакц. зоны. Для этого к р-ру диамина в сухом диметилформамиде постепенно, при перемешивании добавляют диангидрид. Обратный порядок введения в р-цию исх. компонентов, т. е. добавление диамина к р-ру диангидрида, так же как и смешение р-ров обоих компонентов, приводит к получению более низкомолекулярных полиамидокислот. (В ряде случаев синтез проводят в атмосфере инертного газа). Следует, однако, учитывать, что получение полиамидокислоты очень высокой ММ не всегда целесообразно, так как при этом образуются высоковязкие р-ры, которые трудно транспортировать по трубопроводам и перерабатывать. Кроме того, вследствие деструкции ММ полиамидокислот при их хранении и особенно при нагревании выше 100 °С заметно снижается. Для предотвращения разложения полиамидокислоты хранят при 0—5°С. Р-р полиамидокислоты тщательно фильтруют, обезвоздушивают и подают непрерывно на тонкую полиимидную подложку, нанесенную на металлическую ленту. Растворитель удаляют, пропуская такую ленту через сушильную камеру часто с принудительной циркуляцией сухого инертного газа (азота), нагретую примерно до 100 °С, а затем пленку пропускают через термокамеру с градиентом температур от 150 до 300 °С также в атмосфере инертного газа. Окончательная обработка пленки проводится нагреванием ее кратковременно (15 мин) при еще более высоких температурах (вплоть до 400°С). Для двухосной ориентации пленку полиамидокислоты подвергают термообработке в спец. зажимах, не допускающих ее усадки. При этом мех. прочность полиимидной пленки значительно повышается. Для более эффективного удаления растворителя и выделяющейся при циклизации воды пленку полиамидокислоты нагревают до 250 °С под давлением, пропуская ее через одну или несколько пар валков. |