шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

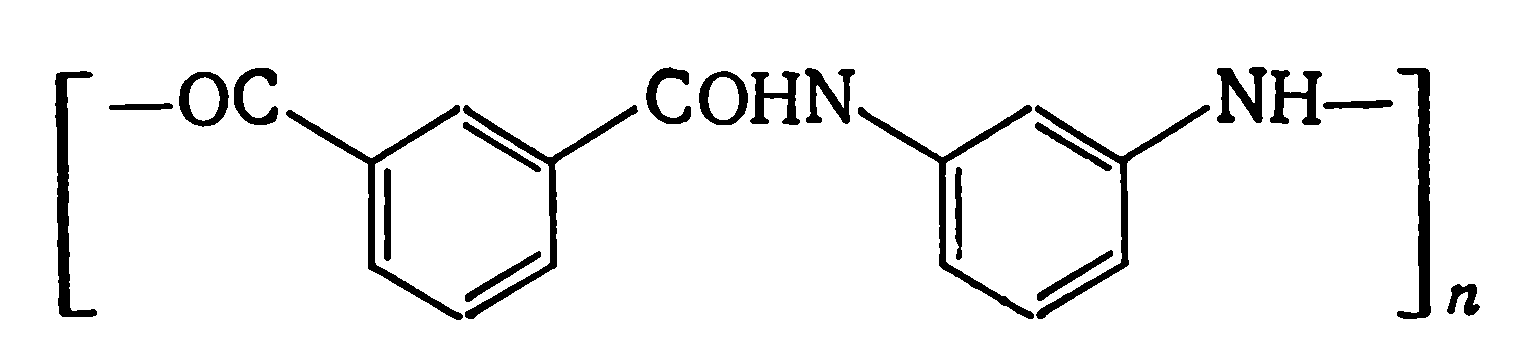

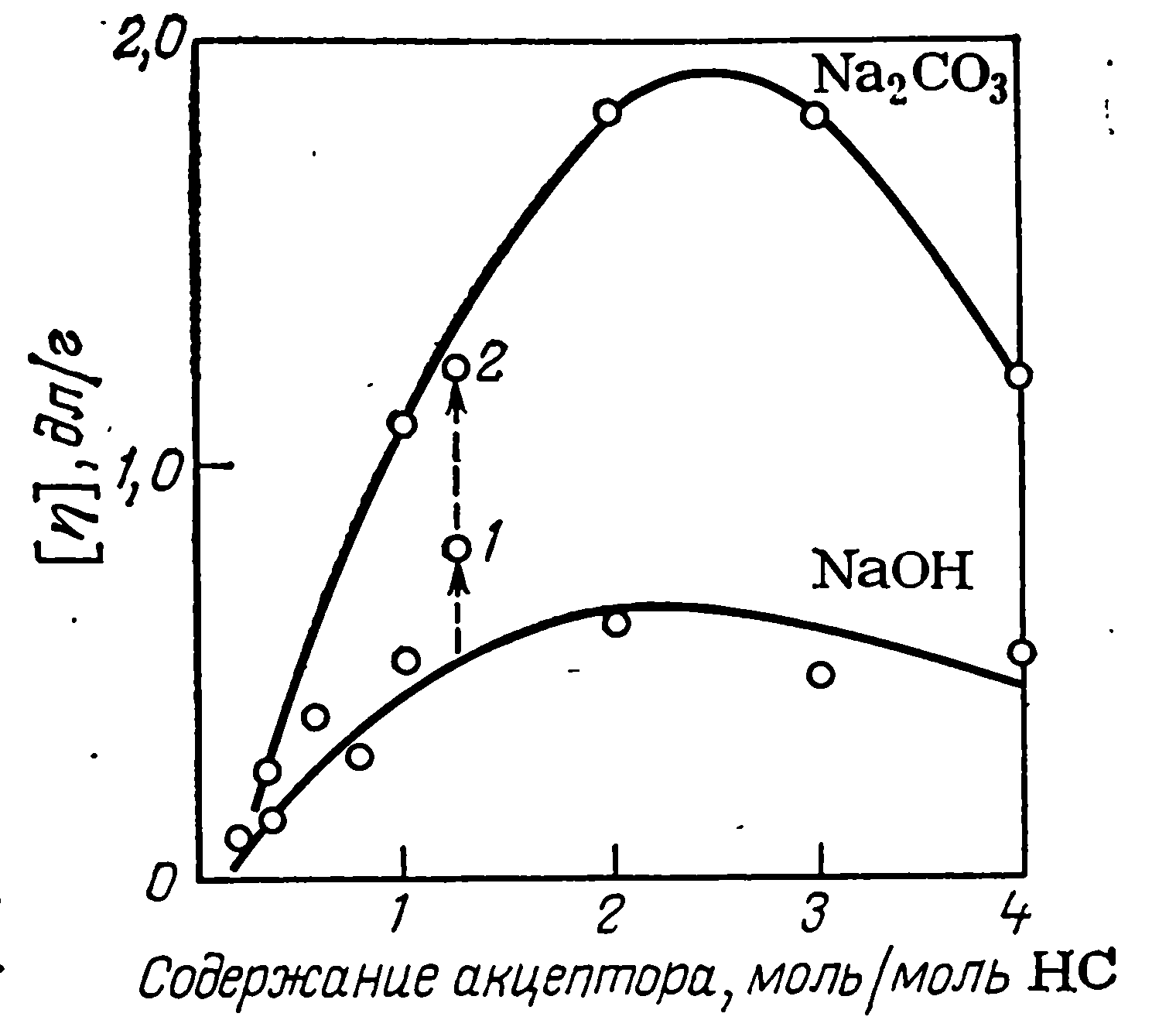

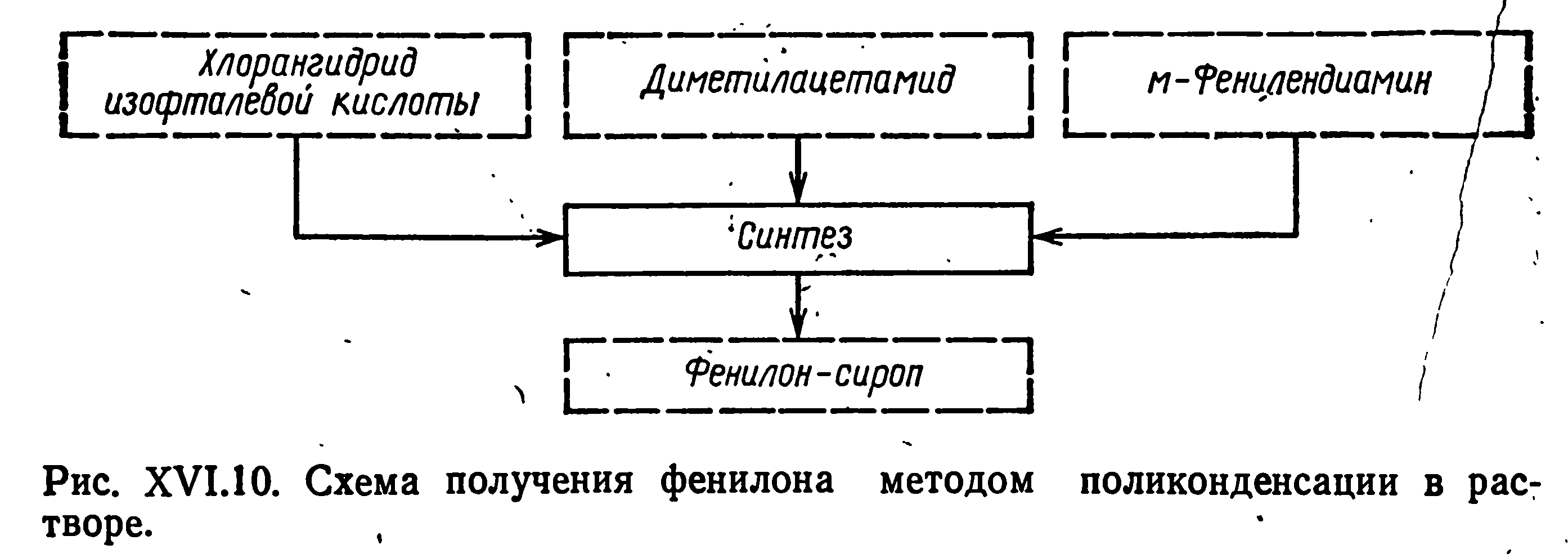

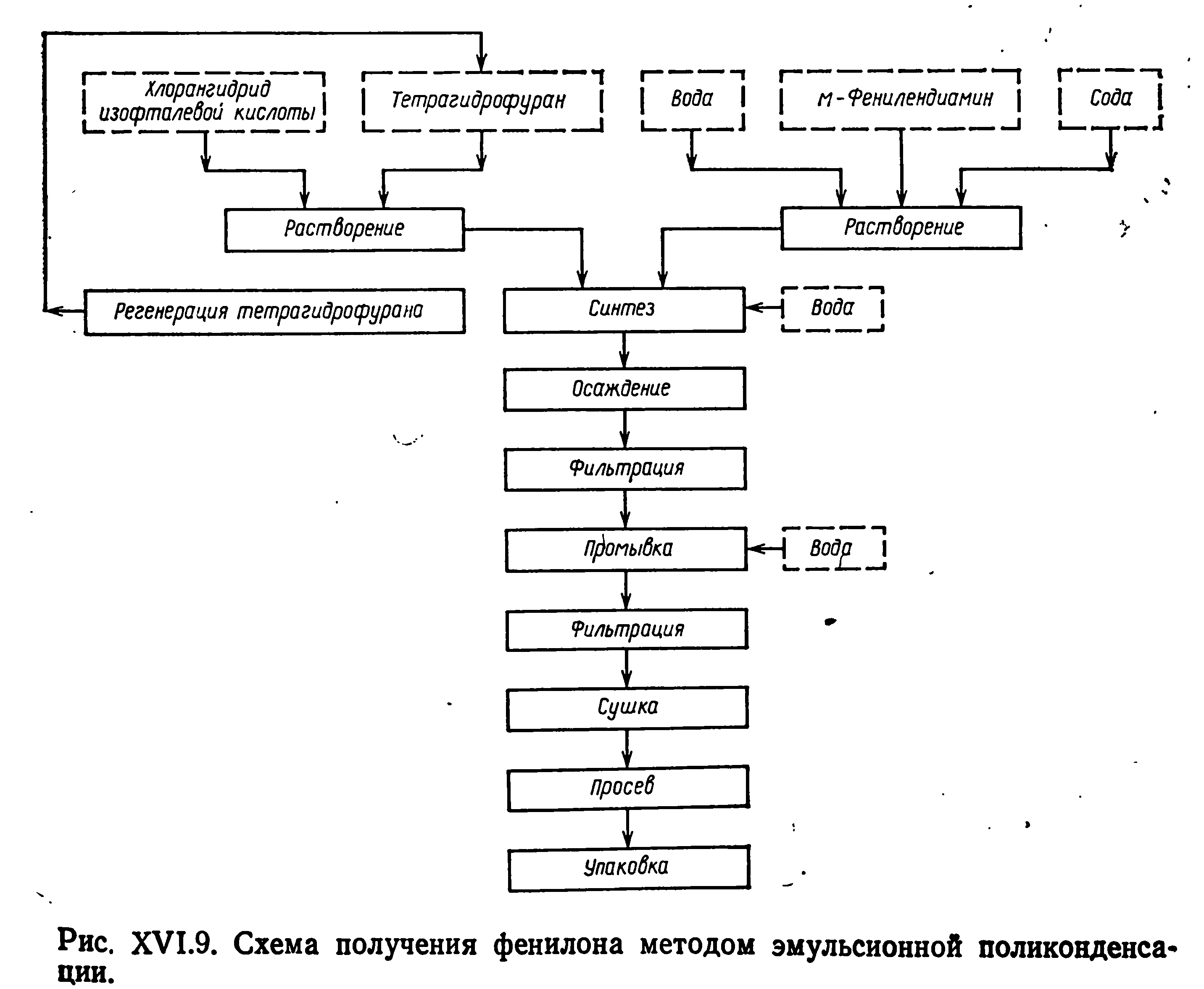

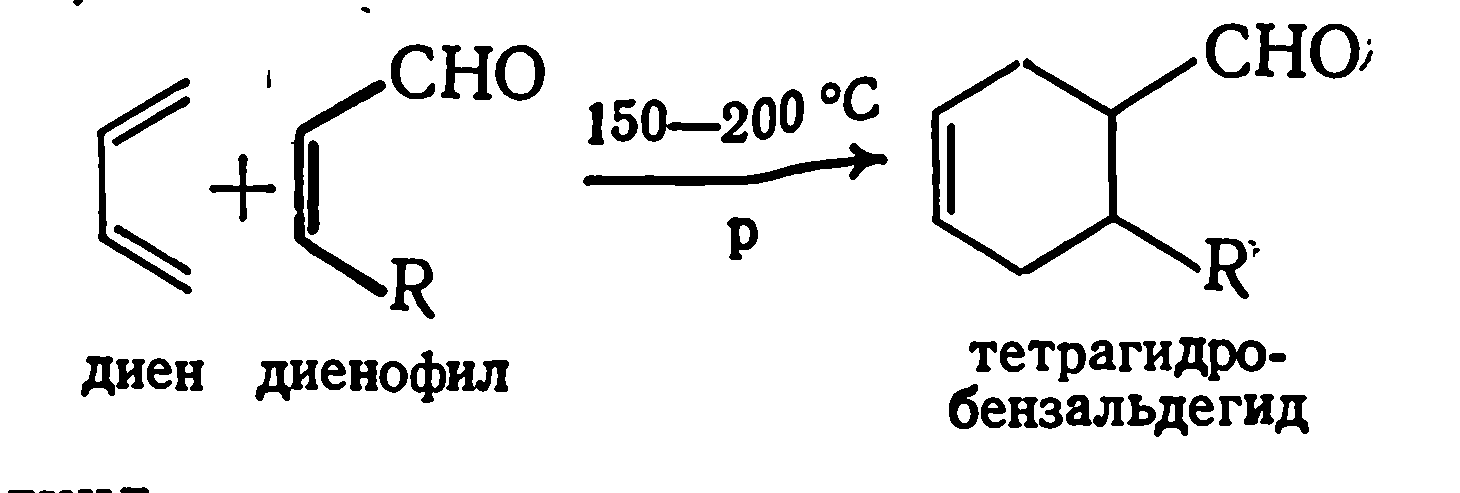

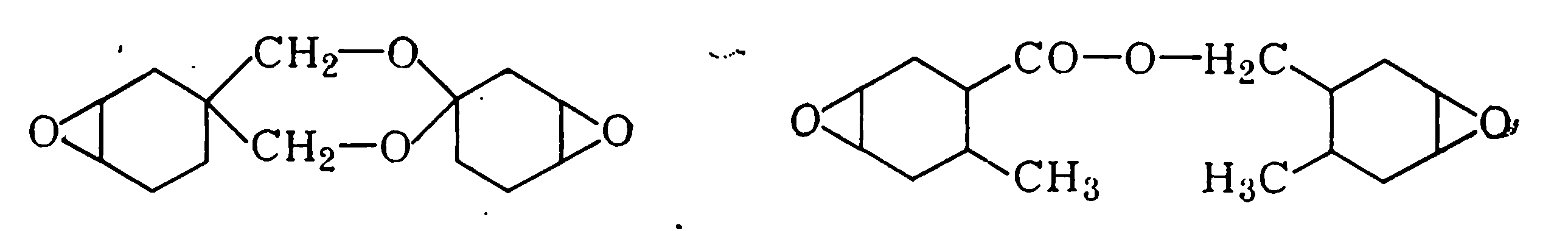

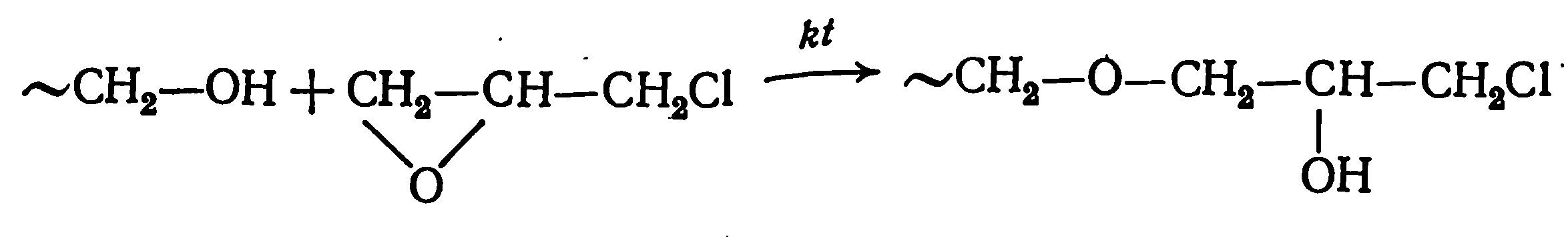

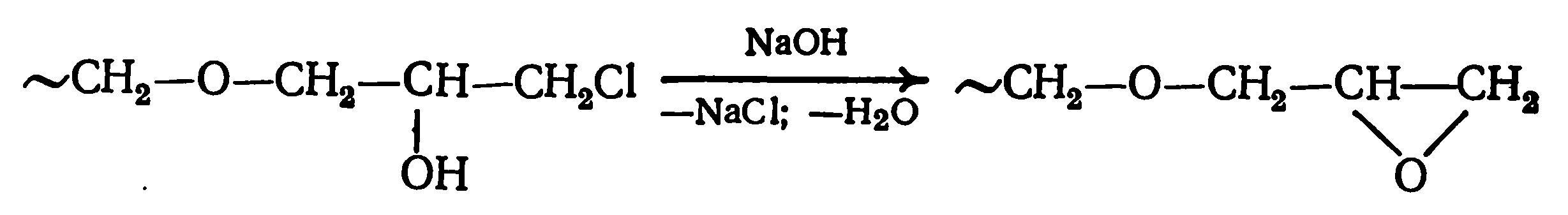

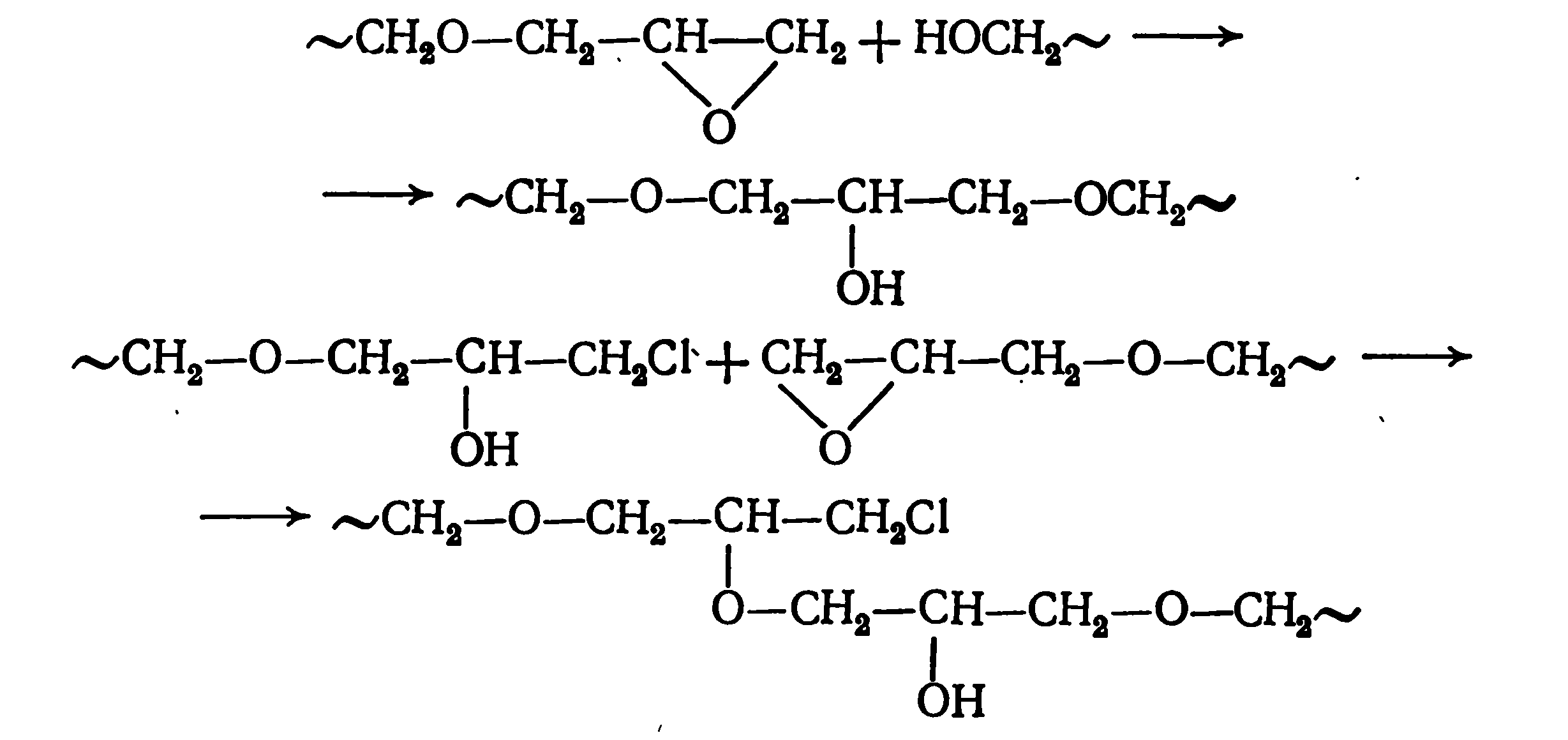

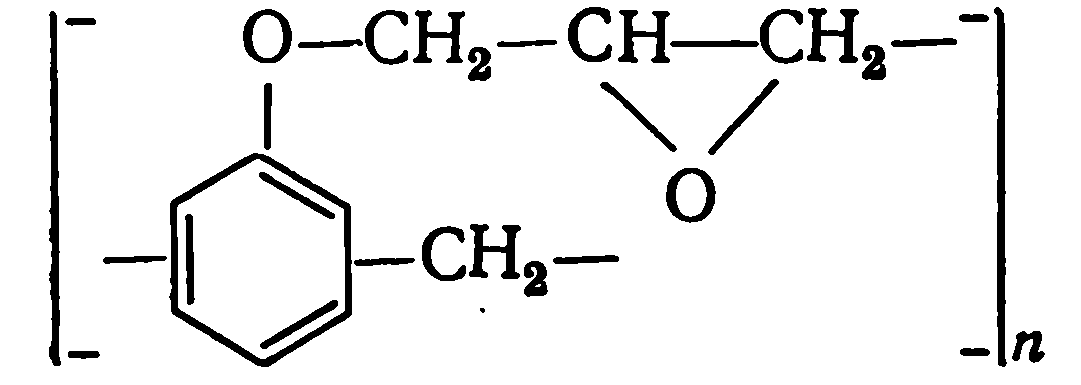

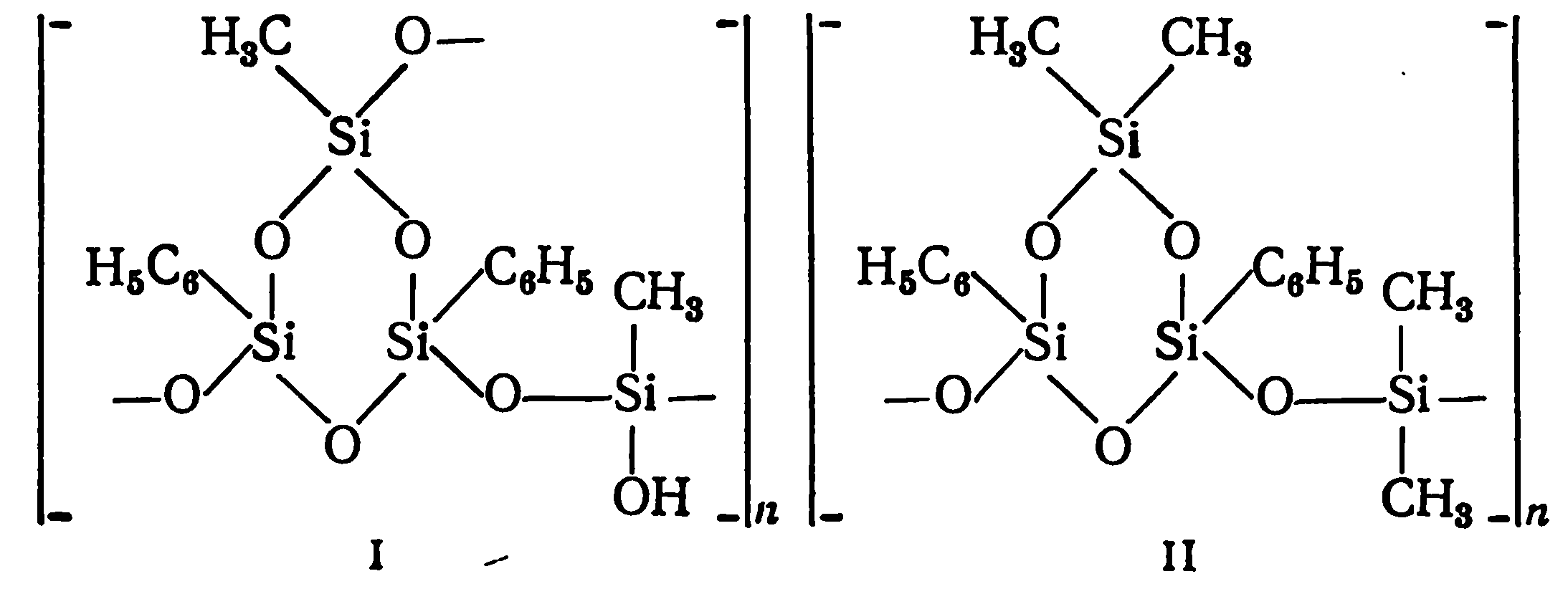

БИЛЕТ №1. 1)Получение, свойства и применение фенилона. ПОЛИФЕНИЛЕНИЗОФТАЛАМИД (ФЕНИЛОН) Фенилон (поли-м-фениленизофталамид)  относится к классу ароматических полиамидов. Он представляет собой продукт поликонденсадии м-фенилендиамина и хлорангидрида изофталевой кислоты. Свойства и применение: Для фенилона, как и для других ароматических полиамидов, характерны высокие температуры стеклования и плавления. Фенилон обладает стойкостью к длительному тепловому (при 220—250 °С) и атмосферному старению, повышенной радиационной и химической стойкостью и другими ценными свойствами. Благодаря этому фенилон используется преимущественно для изготовления деталей и узлов, подвергающихся жестким режимам эксплуатации. Получение: На практике фенилон получают двумя методами: эмульсионной поликонденсацией и поликонденсацией в растворе. При эмульсионной поликонденсации на процесс образования полиамида большое влияние оказывают также высаливатели (обычно хорошо растворимые в воде неорганические нейтральные соли, например NaCl), применяемые для увеличения коэффициента распределения диамина и для регулирования состава фаз двухфазной системы. Часто высаливателем и акцептором может служить одно и то же соединение, например Na2CO3. Рис. иллюстрирует зависимость характеристической вязкости полимера от концентрации акцептора HCl при эмульсионной поликонд. м-фенилендиамина и дихлорангидрида изофталевой кислоты.   Общая схема получения фенилона. поликонденсацией в растворе приведена на рис. XVI.10. По этому методу твердый хлорангидрид изофталевой кислоты вводят в охлажденный до температуры от —10 до —15 °С перемешиваемый раствор ж-фени- лендиамина в диметилацетамиде. Выделяющийся при поликонденсации хлористый водород реагирует с диметилацетамидом, образуя гидрохлорид диметилацетамида, который частично выпадает в осадок. Поликонденсация заканчивается через 40— 60 мин. В результате получают вязкий раствор фенилона в диметилацетамиде, содержащий 5—10% хлористого водорода в виде гидрохлорида диметилацетамида. Такой раствор (фенилон-сырец) используют без какой-либо дополнительной обработки для получения пленок, покрытий, лаков, композиционных материалов. Иногда раствор перед использованием подвергают нейтрализации, фильтрации, разбавлению, что часто бывает проще и экономичнее, чем выделение полимера из сиропа и его повторное растворение.  Общая схема получения фенилона методом эмульсионной поликонденсации приведена на рис. XVI.9. Раствор хлорангидрида изофталевой кислоты смешивают с охлажденным до 5— 10 °С водным содовым раствором м-фенилендиамина при энергичном перемешивании. Полимер образуется преимущественно в органической фазе эмульсии, а выделяющийся хлористый водород нейтрализуется в водной фазе. Далее полимер осаждают, отфильтровывают, промывают горячей водой, снова отфильтровывают и сушат при 100—110°С под вакуумом. После просева получают фенилон в виде тонкодисперсного порошка. 2) Технология получения соли АГ. Получение соли АГ может быть выделено в отдельный процесс, совмещено с непрерывным производством мономеров (в этом случае кислоту и диамин используют не раздельно, а сразу готовят- из них соль) или включено в непрерывный процесс производства полиамида 6,6. Синтез соли АГ как отдельный процесс проводят следующим образом (рис. 43 в атласе). В обогреваемом аппарате с мешалкой 1 растворяют адипиновую кислоту в метаноле и полученный 20%-ный раствор постепенно вводят в реактор . 2„ в котором находится 50%-ный раствор гексаметилендиамина в метаноле. При этом за счет теплоты нейтрализации происходит разогрев реакционной смеси. Затем реакционную массу передавливают азотом в аппарат 3, в котором раствор охлаждается, и кристаллическая соль АГ, плохо растворимая в холодном метаноле, осаждается (около 95% по массе). После охлаждения до комнатной температуры соль АГ отделяют на центрифуге 4. Маточный раствор направляют в колонну для отгонки метанола. Из кубового остатка после регенерации метанола можно получить дополнительные количества соли АГ. Для этого его растворяют в воде и, добавляя метанол, выделяют соль. Способ обеспечивает получение соли АГ почти с количественным выходом. Чистая соль АГ представляет собой белый кристаллический порошок с т. пл. 190—191 °С, легко растворимый в воде (47% при 18 °С). Кристаллическую соль АГ или ее водный раствор можно хранить длительное время при комнатной температуре. 3) Технологические особенности переработки полиамидов различного химического строения. Полиамиды перерабатывают в изделия различными методами. Наиболее распространенными из них являются литье под давлением, экструзия, центробежное литье. Для получения высококачественных изделий необходима тщательная сушка полиамидов. Полиамиды высушивают обычно в вакуум-сушилках при 80—100 °С в тонком слое до содержания вл1аги не более 0,1%. Для переработки полиамидов применяют литьевые машины с предпластикатором. Необходимость предварительной пластикации объясняется рядом причин: низкой теплопроводностью полиамидов, высокой температурой плавления, узкими интервалами температур плавления и разложения. В предпластикаторе происходит гомогенизация литьевой массы, после чего она впрыскивается в форму. Изделия, отлитые из предварительно пластифицированной массы, имеют более высокую степень кристалличности, меньшие внутренние напряжения, повышенную механическую прочность. Полиамиды имеют низкую вязкость расплава (в среднем 2·102—4·102 Па·с), поэтому они хорошо заполняют формы сложной конфигурации. Однако вследствие низкой вязкости часть расплава может преждевременно вытекать из сопла, что вызывает необходимость применения специальных запорных устройств. Температуру в материальном цилиндре литьевой машины поддерживают на 20—40 °С выше температуры плавления полимера, но в каждом случае ее подбирают опытным путем в зависимости от размеров и формы изделия. При переработке полиамидов необходимо применять высокие скорости литья, поскольку эти полимеры имеют небольшой температурный интервал перехода из расплава в твердое состояние (в противном случае материал может затвердеть, не заполнив форму). Большое значение имеет расположение литников и правильная конструкция формы, в которой должна быть учтена усадка (для полиамидов она колеблется от 1 до 2,5%). Методом экструзии перерабатывают полиамиды с более высокой молекулярной массой. Профильные изделия из полиамидов — ленты, листы, трубы, шланги, пленки и другие — изготовляют на экструзионных машинах со специальной конструкцией шнека. Полиамидные пленки изготавливают из расплава, который выдавливают после повторного плавления крошки или непосредственно из поликонденсационного автоклава через фильеру с определенной шириной щели. Полимер в виде полотна поступает на охлаждающий барабан, а затем в ширительную машину, где происходит растяжение пленки приблизительно в 4 раза, ее ориентация и упрочнение. Центробежным литьем изготавливают изделия сравнительно больших размеров, например зубчатые колеса. Расплав полимера поступает в форму, которая представляет собой камеру, вращающуюся с частотой 1200—5000 об/мин. Методы прессования, спекания и вальцевания используются при переработке полиамидов в меньшей степени. При прессовании полиамидов очень трудно получить изделия толщиной более 3—5 мм,т.к. возможно образование спекшихся частиц внутри изделий. Поэтому прессование применяется практически только для изготовления тонких плит. Для получения изделий или покрытий методом спекания сначала формуют изделие из порошка на холоду, а затем прогревают в масле под вакуумом или в защитной атмосфере. Детали, изготовленные таким образом, не имеют внутренних напряжений и отличаются очень высокой стойкостью к истиранию. Полиамидные покрытия наносят методом вибровихревого напыления, а .покрытия на ткани, пленки и неметаллические поверхности - поливом растворов. Перспективным методом нанесения покрытий является погружение подогретых деталей в «кипящий» слой из полиамидного порошка с последующим сплавлением частиц на поверхности в однородную пленку. «Кипящий» слой создается пропусканием инертного газа через порошок. На вальцах перерабатывают только пластифицированные смешанные полиамиды. Однородные полиамиды не вальцуют, так как они имеют малую пластичность и разлагаются при температуре вальцевания. Переработка полиамидов в изделия из расплава осуществляется при высоких температурах, давлениях и в пресс-формах, иногда довольно сложных в изготовлении. Этим методом нельзя получать крупногабаритных изделий, так как при охлаждении расплава появляются внутренние напряжения, вызывающие иногда, растрескивание материала. Для поли-ε-капроамида эти недостатки удалось в некоторой степени устранить, используя метод скоростной полимеризации ε-капролактама, по которому формование изделия происходит не в результате охлаждения расплава, а в результате полимеризации ε-капролактама и кристаллизации образующегося полимера. Такой способ получил название химического формования. БИЛЕТ №2. 1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры. Циклоалифатические эпоксидные полимеры. Циклоалифатические эпоксидные соединения отличаются от классических олигомеров на основе дифенилолпропана как строением, так и методом получения. В неотвержденном состоянии они представляют собой низкомолекулярные индивидуальные соединения с двумя и более оксидными циклами, которые под влиянием ангидридов дикарбоновых кислот переходят в неплавкое и нерастворимое состояние, образуя сшитые полимеры с высокой тепло- и дугостойкостью, стойкостью к действию ультрафиолетовых лучей. Сырьем для получения таких полимеров служат различные ненасыщенные циклоалифатические соединения, содержащие две или более олефиновые связи. Эпоксидные группы вводят путем электрофильного окисления, для чего используют в основном органические надкислоты. Простейшим представителем таких соединений является дициклопентадиен, эпоксидированный надуксусной кислотой. Диэпоксид дициклопентадиена—кристаллический продукт с т. пл. 183°С и содержанием эпоксидных групп 48—52%. Циклоолефины получаются через аддукты по реакции Дильса—Альдера. В качестве диена чаще всего используют бутадиен, а диенофила — ненасыщенные соединения (кротоновый альдегид, акролеин):  где R = Н или алкил. где R = Н или алкил.На основе тетрагидробензальдегида в присутствии триизопропилата аммония по реакции Тищенко получают диолефин, который после эпоксидирования надуксусной кислотой образует циклоалифатические диэпоксиды, содержащие ацетальные или сложноэфирные группы типа:  Циклоалифатические соединения — вязкие жидкости, которые могут быть использованы для растворения олигомеров на основе дифенилолпропана или в качестве активных разбавителей. Отверждение ангидридами проводят при нагревании 170— 210 °С. В основном циклоалифатические соединения применяются для изготовления пропиточных и заливочных компаундов электроизоляционного назначения, связующих для стеклопластиков, клеев. Недостатком циклоалифатических связующих является повышенная хрупкость, которую устраняют путем модификации каучуками. Алифатические эпоксидные олигомеры. Алифатические эпоксидные олигомеры представляют собой глицидиловые эфиры гликолей и многоатомных спиртов. Сырьем для их получения служат этиленгликоль ди- и три- этиленгликоль, глицерин, триэтаноламин, эпихлоргидрин. При получении этих олигомеров на первой стадии образуются хлоргидриновые эфиры:  На второй стадии происходит дегидрохлорирование с образованием эпоксидной группы:  Эта группа с одинаковой скоростью может взаимодействовать как с исходным спиртом, так и с гидроксильной группой хлоргидринового эфира, приводя к образованию разветвленного олигомера с высоким содержанием неомыленного хлора:  В промышленности алифатические олигомеры получают одностадийным методом в присутствии катализатора — твердой щелочи или ее концентрированного (50%-ного) водного раствора— при пятикратном избытке эпихлоргидрина для подавления вторичных процессов. При этом резко снижается количество воды в реакционной системе и уменьшается гидролиз эпоксидных групп. Температура реакции 80—100 °С. Алифатические эпоксиолигомеры представляют собой низковязкие жидкости с высоким содержанием эпоксидных групп. Они используются для снижения вязкости эпоксидных композиций и придания им эластичных свойств. Эпоксидированные новолачные олигомеры. При получении этоксиноволачных олигомеров (полиэпоксидов) в качестве фенольного компонента используют фенолоформальдегидные олигомеры новолачного типа, которые эпоксидируют эпихлоргидрином. В общем виде строение таких олигомеров можно представить формулой:  гдеn = 0 – 10. гдеn = 0 – 10.Взаимодействие фенолоформальдегидного олигомера с эпихлоргидрином протекает в две стадии: присоединение эпихлоргидрина к фенольному гидроксилу и дегидрохлорирование образовавшихся хлоргидриновых эфиров. Процесс проводят при шестикратном избытке эпихлоргидрина по отношению к фенольной гидроксильной группе в присутствии твердого едкого натра или его 20—40%-ного водного раствора для предотвращения протекания побочных реакций, вызванных наличием воды в реакционной системе. Свойства полиэпоксидов определяются строением фенолоформальдегидных олигомеров. Недостатком полимеров является их хрупкость, обусловленная высокой степенью структурирования материала. 2) Технология получения полиметил- и полидиметилфенилсилоксанов. Их свойства и применение. В пром-сти полиорганосилоксаны (ПОС) разветвленного и лестничного (циклолинейного) строения выпускаются в виде смол и лаков, которые широко применяются в кач-ве связующих в произв-ве пластмасс и др. полимерных мат-лов. Получение полиметил- и полидиметилфенилсилоксанов Полиметилфенилсилоксаны (I) и полидиметилфенилсилоксаны (II) получают согидролизом органохлорсиланов с послед. полик-цией полученных продуктов:  В пром-сти примен. как бифункциональные мономеры— диметилдихлор-силан или метилфенилдихлорсилан, так и трифункциональные мономеры — метилтрихлорсилан, фенилтрихлорсилан и др. Полиметилфенил- и полидиметилфенилсилоксановые лаки получают периодич. и непрер. способами. Тех. непрерывная схема получения этих полимеров состоит из стадий согидролиза и полик-ции образующихся продуктов (рис. 48). Р-р смеси органохлорсиланов в толуоле из мерника-дозатора 1 поступает в струйный смеситель 3, в который подается определ. кол-во воды. Расход компонентов контрол-ся ротаметрами. Согидролиз осущ-ся в камере смешения. Для завершения согидролиза реакц. смесь направляют в колонну 4. Из колонны массу сливают во флорентийский сосуд 5, в котором продукты согидролиза и соляная кислота расслаиваются. К-ту после нейтрализации сливают в сис-му сточных вод, а гидролизат подвергают двухступенчатой промывке водой до рН=5—6 в промывателях 6 и 8, по конструкции аналогичных струйному смесителю. Затем гидролизат отделяется от промывных вод во флорентийских сосудах 7 и 9 и поступает в емкость 10. Из емкости 10 промытый гидролизат поступает в куб 12 для частичной отгонки раств-ля. При получении модифицир. полиорганосилоксановых лаков гидролизат сначала смешивают с полиэфиром или эпоксидным олигомером в аппарате 11, а затем направляют в куб 12. Из куба гидролизат поступает на полик-цию в трехсекционный аппарат 2. В 1-ой секции осущ-ся доп. отгонка раств-ля и частичная полик-ция продукта согидролиза, во 2-ой — дальнейшая полик-ция при 125-180°С (в зав-сти от марки лака), в 3-ей — растворение полимера для приготовления лака заданной концентрации (раств-ль— этилцеллозольв). Аппарат 2 колонного типа разделен на три секции внутренними поперечными перегородками. Каждая секция имеет якорную мешалку, закрепленную на общем валу, и паровую рубашку. Жидкость переливается из одной секции в другую по внутренним трубкам. Такая конструкция позволяет проводить непрер. процесс полик-ции, исключая гелеобразование. Все осн. аппараты в схеме расположены каскадно, что обеспеч. самотек основного продукта по всей технолог. линии. Свойства и применение полиметил- и полидиметилфенилсилоксанов Полидиметилфенилсилоксановые и полиметилфенилсилоксановые лаки предст.т собой прозрачные жидкости от светло-желтого до светло-коричневого цвета. Они раств-ся в толуоле, бензоле, ксилоле и др. неполярных орг. раств-лях; не раств-ся в воде и спиртах. Св-ва лаков зав. от природы исх. мономеров. С увеличением содержания бифункционального мономера в смеси органохлорсиланов возрастает продолж-сть перехода лака в неплавкое и нерастворимое состояние. При увеличении кол-ва трифункциональных мономеров в смеси продолж-сть перехода лака в неплавкое и нерастворимое состояние значительно уменьшается и повышается термостойкость. Полиметилфенил- и полидиметилфенилсилоксановые лаки широко применяются в электротехнической пром-сти. Кроме того, их успешно используют в кач-ве связующих в произв-ве пресс-материалов и лакокрасочных покрытий. При использовании в кач-ве связующих при получении пластмасс полидиметил- и полиметилфенилсилоксаны часто модифицируют различными полимерами (полиэфирами, эпоксидными и др.); при этом улучшаются многие св-ва кремнийорг. полимеров, в частности значительно повышается адгезия, мех. прочность. |