шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

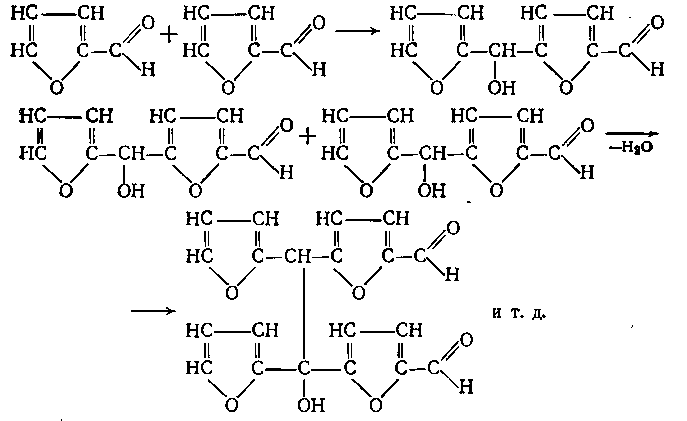

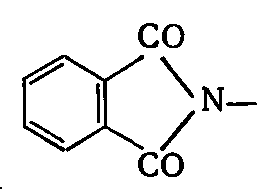

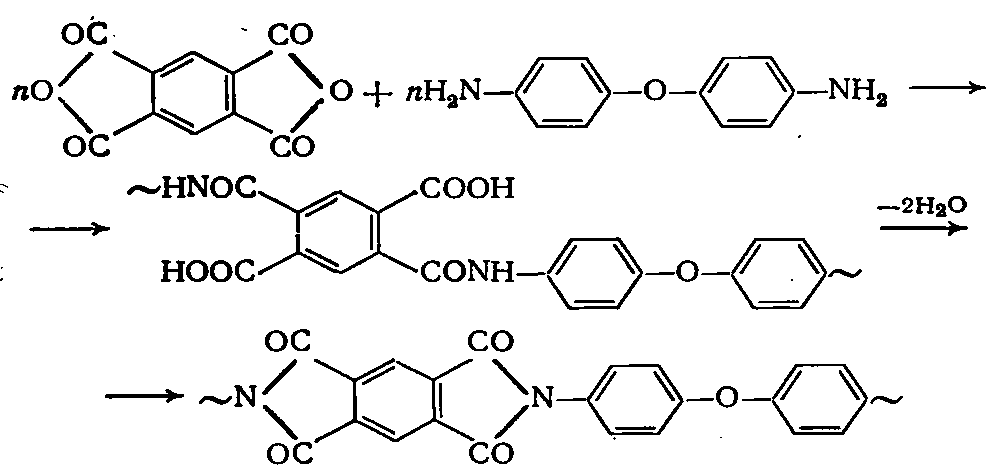

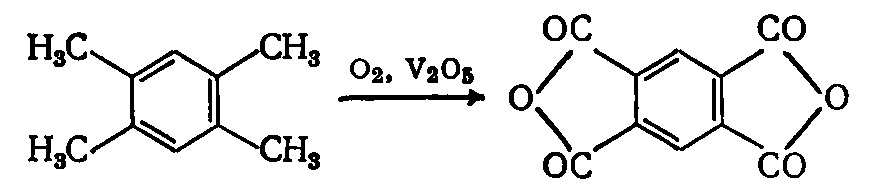

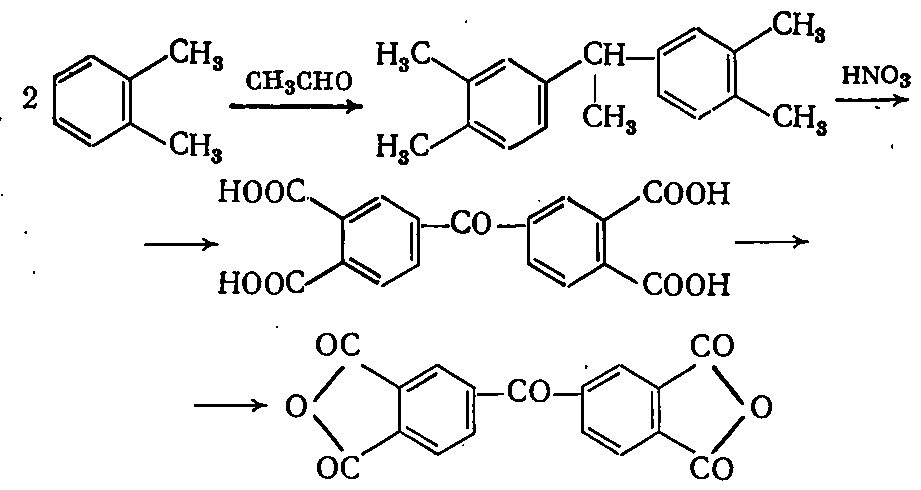

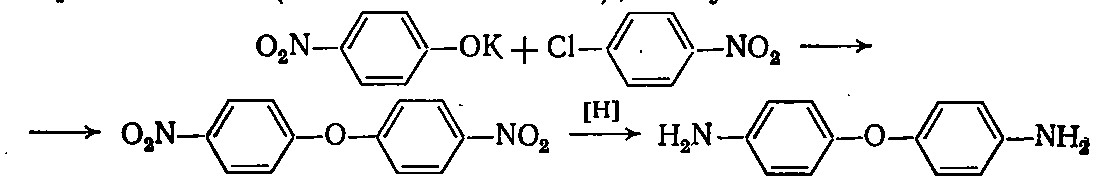

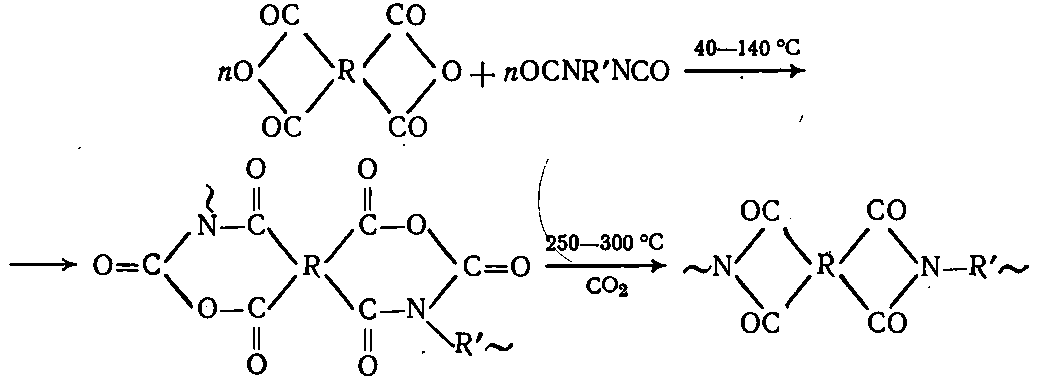

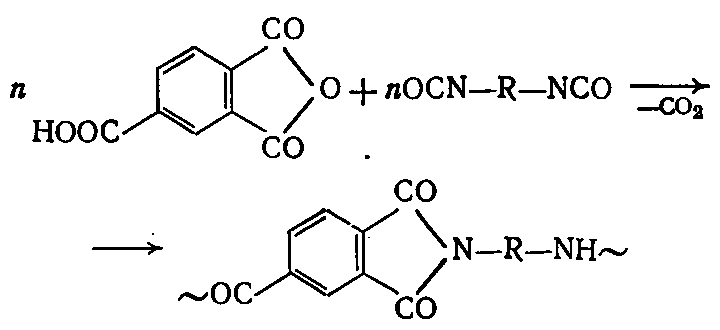

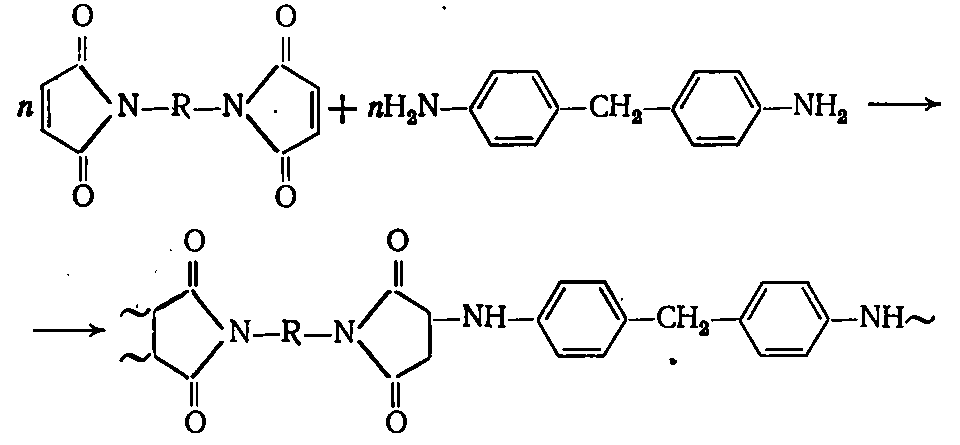

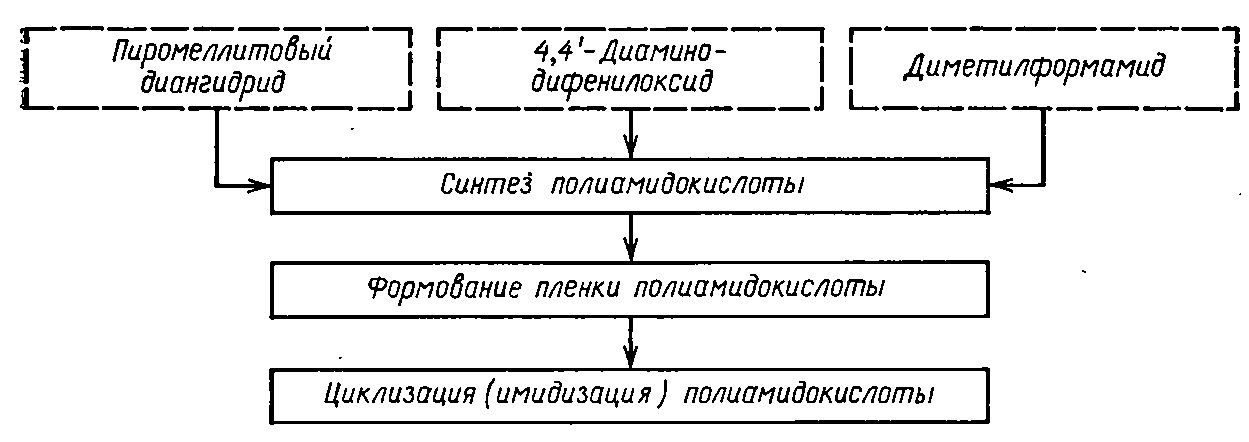

Производство фурфурольных полимеров.Фурфурол обладает высокой реакционной способностью. Он может полимеризоваться даже при хранении в результате реакций окисления и последующих превращений, связанных с разрывом гетероцикла и появлением кислых мономеров и полимеров. В присутствии минеральных кислот (серная, соляная), органических сульфокислот (бензолсульфокислота, п-толуолсульфокислота), галогенидов металлов (хлорида цинка), хлористоводородной соли анилина и других катализаторов ионного типа процесс образования полимеров протекает с большой скоростью. В результате реакции фурфурол превращается в неплавкий и нерастворимый полимер черного цвета:  При высоких температурах возможно протекание полимеризации по двойным связям. Плавкие и растворимые олигомеры фурфурола получают при нагревании его до 120—140 °С в присутствии аминов, напр. гексаметилентетрамина (олигомер ФГ-1), фурфурамида (олигомер ФФ-1) и других азотсодержащих соединений. Технологический процесс проводят следующим образом. В реактор с мешалкой, аналогичный применяемому при синтезе новолачных фенолоформальдегидных олигомеров, загружают свежеперегнанный фурфурол и амин (7—30% от массы фурфурола). Смесь нагревают до кипения при включенном обратном холодильнике и при этой температуре процесс ведут 8—12 ч (до тех пор пока не перестанет снижаться содержание свободного фурфурола в реакционной смеси). Затем отгоняют летучие продукты (при температуре паров ПО—115°С и реакционной массы 160—180 °С). В результате реакции получаются олигомеры темно-коричневого цвета с температурой каплепадения по Уббелоде 70—115°С и молекулярной массой 500—1200. Олигомеры отверждаются при 190—250 °С как без катализатора, так и в присутствии сульфокислот. Для получения пресс-материалов олигомеры смешивают с наполнителем (каолином, белой сажей и др.) смазкой и катализатором, вальцуют при 80—120 °С и измельчают. Для снижения хрупкости их модифицируют каучуком (20% от массы олигомера). Такие пресс-материалы сохраняют удовлетворительные физико-мех. и диэлектрические свойства до 250 °С. Полимеры фурфурола применяют для гидростабилизации грунтов, а также при приготовлении пропитывающих и заливочных составов. Пресс-материалы на основе фурфурольных олигомеров.Фурфурольные олигомеры используют в качестве связующих (в сочетании с тонкодисперсными или волокнистыми минеральными наполнителями) в производстве пресс-материалов. Прессовочные порошки получают следующим образом. Смесь, состоящую из 45 масс/ч. фурфурольного олигомера, содержащего 5% (масс.) катализатора отверждения (бензолсульфокислота или хлорид цинка), 53 масс. ч. наполнителя (каолин) и 2 масс. ч. смазки (стеарат кальция), гомогенизируют на вальцах при температуре холодного валка 80—90 °С и температуре горячего валка 110—120 °С. Отвальцованный материал измельчают и подвергают термообработке при 160—200 °С в течение 20—60 мин в зависимости от типа фурфурольного олигомера. Ниже приведен режим прессования изделий: Температура прессования, °С 180—250 Давление, МПа 30—40 Продолжительность выдержки под давлением, мин/мм толщины изделия 1—2 Для улучшения физико-мех. и диэлектрических св-в пресс-изделий на основе фурфурольных олигомеров в состав пресс-порошков вводят различные каучуки, напр. бутадиен-нитрильные (10—20% от массы олигомера). Такие пресс-материалы получают следующим образом. Сначала каучук пластицируют на вальцах при 20—60 °С в течение 10— 15 мин, после чего вводят фурфурольный олигомер, содержащий 5% (масс.) бензолсульфокислоты, и вальцуют смесь при 70—90 °С в течение 20—30 мин. Затем при тех же условиях вводят наполнитель (каолин, графит, асбест и др.). После добавления последней порции наполнителя массу вальцуют в течение 15—20 мин, вводят вулканизующий агент (сера, тиурам и др.), смазку (например, стеариновую кислоту) и вальцевание продолжают еще 10—15 мин. Отвальцованную композицию охлаждают, измельчают до необходимой степени дисперсности, выдерживают при 160—200 °С в течение 20—60 мин и охлаждают до 20—25 °С. Изделия на основе композиций, содержащих каучук, получают методами компрессионного или литьевого прессования при 190—200 °С и давлении 30—65 МПа, продолжительность выдержки составляет 2—5 мин на 1 мм толщины изделия. Билет №5. 1.Полиимиды. Сырьё. Способы получения. Свойства. Применение. П  олиимиды (ПИ) отн-ся к числу высокотермостойких гетероциклоцепных п-ров, содерж. циклические имидные группы, как правило, конденсированные с бензольными ядрами или др. циклами: олиимиды (ПИ) отн-ся к числу высокотермостойких гетероциклоцепных п-ров, содерж. циклические имидные группы, как правило, конденсированные с бензольными ядрами или др. циклами:На основе ПИ изготавл-ся практич. все виды полим. материалов: пленки, пластмассы, лаковые покрытия, волокна, пеноматериалы, заливочные компаунды. Широкое примен. ПИ в соврем. технике (авиации, космич. технике, электронике) объясняется тем, что эти п-ры длительно сохраняют высокие физ.-хим. пок-тели в очень широком интервале темп-р (от —270 до 300 °С). Синтез полиимидов По хим. строению ПИ делятся на алифатич. и аром., линейные и сетчатые. Различают ПИ с 5-, 6- и семичленными имидными циклами. ПИ получают полим-цией и полик-цией. Наиб. практич. применение нашли аром. ПИ с пятичленными имидными циклами, синтезируемые обычно полик-цией тетракарбоновых к-т, содерж. попарно 2 карбоксильные группы в о-положении др. к др. (преим-но их диангидридов) и диаминов. Часто синтез ПИ проводят в 2 стадии, получая на 1-ой стадии ВМ-ную растворимую полиамидокислоту, из кот. формуют пленки, волокна, покрытия, и затем уже в готовых изделиях проводят циклодегидратацию до ПИ:  Исх. в-вами для синтеза ПИ явл. диангидриды тетракарб. к-т и первичные диамины (реже диизоцианаты). Наиб. распростр. получил пиромеллитовый диангидрид (диангидрид 1,2,4,5-бензолтетракарбоновой к-ты), синтезируемый окислением дурола (одной из высококипящих фракций нефтей) на кат-ре — пентоксиде ванадия:  Пиромеллитовый диангидрид предст. собой белое тв. крист. в-во с т. пл. 286—287 °С; во избежание гидролиза его хранят в усл., не допускающих попадания влаги. Очищают пиромеллит. диангидрид крист-цией из разл. раств-лей или вакуум-сублимацией. При получ. полиимидных клеев и связующих для армированных пластиков прим-ся диангидрид 3,3',4,4'-бензофенонтетракарбоновой к-ты:  Неск. реже для с-за ПИ прим. диангидриды 3,3’,4,4’-дифенилоксидтетракарбоновой, 3,3',4,4'-дифенилтетракарбоновой и 1,4,5,8-нафталинтетракарбоновой к-т. Из диаминов наиб. применение находит 4,4'-диаминодифенилоксид (т. пл. 191-192°С), получаемый по схеме:  Кроме того, для с-за ПИ исп. м-фенилендиамин, бензидин, 4,4/-диаминодифенилметан и др. Первую стадию с-за ПИ — образование полиамидокислот — проводят в усл. низкотемпер. полик-ции эквимольных кол-в диангидрида тетракарбон. к-ты и диамина в р-ре. В кач-ве раств-лей примен. N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, диметилсульфоксид и др., растворяющие исх. в-ва и п-р. При исп-вании в р-ции алифатич. кетонов (напр., ацетона), простых циклич. эфиров (напр., диоксана или тетрагидрофурана) ВМ-ные полиамидок-ты образ-ся при добавлении в реакц. сис-му значит. кол-в воды [до 30% (масс.)], ускоряющей р-цию. Образование полиамидок-т катализ-ся карбоновыми к-тами, причем такой катализ наиб. эффективен при исп-вании низкоосновных диаминов и малореакционноспос. диангидридов. При с-зе с участием, этих соед. обнаруж-ся также автокатализ за счет образующихся при р-ции карбоксильных групп. К. п., р-цию проводят при 15—25 °С, в ряде случаев хор. рез-ты достиг-ся и при повыш. темп-ры р-ции до 50—75°С. Конц-ция р-ра полиамидок-ты равна 10-25% (масс.). Среднемассовая ММ полиамидок-т колебл-ся в пределах 22 500—266 000. Особ-стью полиамидок-т явл. их самопроизв. деструкция (обусловл. обрат. хар-ром пр-са), приводящая к уменьшению ММ. Деструкция протекает как в р-ре (разб. или даже конц.), так и в твердой фазе. Склонность полиамидок-т к разложению обусл. особ-стями строения о-карбоксиамидной группы. Карбоксильная группа в о-положении к амидной связи ускоряет на много порядков распад этой связи из-за склонности к замыканию ангидридного цикла, кот. в присутствии влаги гидролизуется до к-ты. Поэтому особое значение эта р-ция приобретает при с-зе во влажных раств-лях амидного типа, а также в пр-се термич. циклизации полиамидок-т, протек. с выделением воды. Циклизацию полиамидок-т осущ. термически или каталитически в прис. хим.х агентов. Термич. способ закл-ся в нагревании р-ра полиамидок-ты или чаще ее пленки, волокна или порошка в вакууме или инертной атмосфере с повышением темп-ры ≈ до 300°С. При этом ММ (степень полим-ции) сначала резко уменьш-ся (в области темп-р от 100 до 180 °С), а затем при более выс. темп-рах вновь начинает возрастать, что обусловлено протеканием в таких усл. полициклоконденсации по концевым амино- и ангидридным группам. Т. о., термич. циклодегидратация полиамидок-т предст. собой сложный пр-с, в кот. протек. последовательно-параллельные р-ции собственно имидизации, разложения полиамидок-т и полик-ции образующихся фрагментов макромолекул, причем в зав-сти от усл. преобладать могут различные р-ции. Обработка полиамидок-т в р-ре без их выделения, порошков или материалов на основе полиамидок-т хим. агентами, гл. образом, смесями ангидридов карбо- новых к-т (чаще уксусного ангидрида) и третичных аминов (пиридина) позволяет снизить темп-ру циклизации до 20— 100 °С и получить ПИ со степенью полим-ции, практически не отлич. от степени полим-ции исх. полиамидок-т. По окончании каталитич. циклизации п-ры в ряде случаев подвергают кратковрем. термообработке при 300—350°С. При действии на полиамидок-ты таких соед., как N,N'-дициклогексилкарбодиимид или ангидрид трифторуксусной к-ты, образуются п-ры с изоимидными (иминолактонными) группами, кот. при повыш. темп-рах превращ-ся в нормальные имидные циклы. Пр-с циклизации можно контролировать по изменениям в ИК-спектрах п-ров: исчезновению полос поглощения при 1710 и 1680 см-1, характерных для С=0 карбоксильной и амидной групп соотв-но; увеличение интенс-сти полос поглощения при 1730 и 1780 см-1, характ. для антисимметричных и симметричных валентных колебаний С=0 групп пятичленных имидных циклов, при 1380 см-1—для связи Для растворимых и плавких ПИ, кот. можно перераб-ть на заключит. стадии, т. е. после имидизации, хорошие рез-ты получены также при одностадийной полициклоконд-ции в высококипящих раств-лях (нитробензол, м-крезол) при 160—210 °С, когда рост цепи п-ра протек. одноврем. с замыканием имидного цикла, причем в ряде случаев lim-щей стадией р-ции явл. образование амидок-ты, а не ее циклизация. Т. к. пр-с одностадийной полициклоконд-ции явл. разновесным, то для получения ВМ-ных ПИ необходимо тщательное удаление НМ-ного продукта р-ции (воды), что достигается пропусканием сухого инертного газа (аргона, азота) через реакц. массу. Этот пр-с сущ-но ускоряется в прис-вии кат-ров — карбоновых к-т, третичных аминов и амидов карбоновых к-т. При этом значительно понижается темп-ра р-ции (от 200-210 до 140-160 °С) и/или сокращается ее продолж-сть. Проведение одностадийной полициклоконд-ции в прис-вии карбоновых к-т позволило также получить ВМ-ные ПИ с 6-членными имидными циклами, образ-ся, напр., при использовании диангидрида 1,4,5,8-нафталинтетракарбоновой к-ты. ПИ со степенью циклизации, близкой к 100% (99% и выше), образуются в рез-те одностадийной высокотемпературной полициклоконд-ции в р-ре или каталитич. имидизации полиамидок-т в р-ре. Из др. способов с-за ПИ следует отметить р-цию диангидридов тетракарбоновых к-т и диизоцианатов, протек. по схеме:  Р-цию проводят в диметилформамиде, диметилацетамиде или др. диполярных апротонных раств-лях в прис-вии кат-ров — третичных аминов или монокарб. к-т. Наиб. распростр. эта р-ция получила при с-зе полиамидоимидов, кот. наряду с ПИ в последнее время нах. шир. практическое применение. Вместо тетракарбоновых к-т в этом случае исп-ся производные трикарб. к-т (чаще всего ангидрид тримел- литовой к-ты). Образование полиамидоимидов протекает по схеме:  Термореактивные ПИ полимеризац. типа получ. взаимод-ем ненасыщ. бисимидов или олигоимидов (напр., бисмалеимидодифенилметана) с диаминами, бисмеркаптанами и др. (напр., 4,4'-диаминодифенилметаном) при избытке ненасыщ. компонента. При этом протекают 2 р-ции: миграционная сополим-ция нуклеофила с активированной двойной связью ненасыщ. имида и его трехмерная гомополим-ция:  Особ-тью образования подобных трехмерных ПИ явл. отсутствие НМ-ных летучих продуктов р-ции, кот. увеличивают пористость материалов. Этот пр-с обычно проводят при 160—200 °С. Производство полиимидов Технология получения аром. лин. ПИ отличается от технологии получения больш-ва др. лин. конденсационных п-ров тем, что пр-с осущ-ся в 2 стадии, и стадия циклодегидратации полиамидок-т проводится в самих полим. материалах (изделиях). Схема получения полиимидной пленки ПМ двухстадийной полик-ции приведена на рис.  Первая стадия аналог. стадии получения аром. полиамидов в р-ре. Поскольку р-ция ангидридов тетракарбоновых к-т и диаминов протекает со значит. экзотермич. эффектом, необходим тщательный отвод тепла из реакц. зоны. Для этого к р-ру диамина в сухом диметилформамиде постепенно, при перемешивании добавляют диангидрид. Обратный порядок введения в р-цию исх. компонентов, т. е. добавление диамина к р-ру диангидрида, так же как и смешение р-ров обоих компонентов, приводит к получению более НМ-ных полиамидокислот. (В ряде случаев с-з проводят в атмосфере инертного газа). Следует, однако, учитывать, что получение полиамидок-ты очень высокой ММ не всегда целесообразно, т. к. при этом образ-ся высоковязкие р-ры, кот. трудно транспортировать по трубопроводам и перерабатывать. Кроме того, вследствие деструкции ММ полиамидок-т при их хранении и особенно при нагревании выше 100 °С заметно снижается. Для предотвращения разложения полиамидок-ты хранят при 0—5°С. Р-р полиамидок-ты тщательно фильтруют, обезвоздушивают и подают непрерывно на тонкую полиимидную подложку, нанесенную на металлическую ленту. Раств-тель удаляют, пропуская такую ленту через сушильную камеру часто с принудительной цирк-цией сухого инертного газа (азота), нагретую примерно до 100 °С, а затем пленку пропускают через термокамеру с градиентом темп-р от 150 до 300 °С также в атмосфере инертного газа. Оконч. обработка пленки проводится нагрев-ем ее кратковременно (15 мин) при еще более высоких темп-рах (вплоть до 400°С). Для двухосной ориентации пленку полиамидок-ты подвергают термообработке в спец. зажимах, не допускающих ее усадки. При этом мех. прочность полиимидной пленки значит. повыш-ся. Для более эффект. удаления раств-теля и выделяющейся при циклизации воды пленку полиамидок-ты нагревают до 250 °С под давлением, пропуская ее через одну или неск. пар валков. Свойства полиимидов Аром. ПИ предст. собой, как правило, окрашенные в-ва, цвет кот. зав. от хим. строения исх. м-ров и способа с-за п-ра. Так, поли-4,4/-дифенилен-оксидпиромеллитимид светло-золотистого цвета (в пленке), тогда как поли-4,4'-дифениленпиромеллитимид темно-красного цвета. Из ПИ, напр. с кардовыми группами, получаются практически бесцв. прозрачные пленки. От многих орг. полимеров ПИ отличаются весьма высокой плотностью (до 1430 кг/м3). Больш-во аром. ПИ — аморфные в-ва с разл. степенью упорядоченности. Кристаллическая струк-ра характерна для ряда ПИ норм. алифатич. диаминов и для некоторых аром. ПИ, например для поли-1,4-фениленпиромеллитимида. Высокой склонностью к крист-ции обладают полиимидоэфиры — продукты взаимод-ия диангидридов, содерж. сложноэфирные связи, и аром. диаминов. В рез-те высокотемпер. обработки некот. кристалличность приобретают полипиромеллит-имиды таких диаминов, как м-фенилендиамин, 4,4/-диаминодифенилоксид и др.. Аром. ПИ — высокотеплостойкие мат-лы. Наиб. высокую теплостойкость имеют полипиромеллитимиды и полинафтоиленимиды, практически не размягчающиеся вплоть до темп-ры начала разложения. Темп-ра стеклования их, определенная расчетным путем и по данным релаксации напряжений, составляет 500 °С и выше. Теплостойкость др. ПИ хорошо регулируется варьированием природы исх. м-ров и составляет, к. п., от 300 до 430°С. Больш-во аром. ПИ, особенно с выс. теплостойкостью, не растворяется в известных орг. раств-лях. Такие полиамиды растворимы только в смеси пентахлорида сурьмы и трихлорида мышьяка и с разложением в конц. азотной и серной к-тах. Введение в полиимидную цепь кардовых групп (фталидной, флуореновой и др.) приводит к существенному улучшению раств-мости без снижения теплостойкости п-ров. Так, полипиро- меллитимид аналинфталеина растворим при комн. темп-ре в диметилформамиде, диметилацетамиде, крезоле, сим-тетрахлорэтане, гексафторизопропаноле; ПИ 3,3',4,4'- бензофенонтетракарбоновой и 3,3',4,4'-дифенилоксидтетракарбоновой к-т и анилинфлуорена, кроме того, растворимы в метиленхлориде, хлороформе и некот. др. раств-лях. ММ перечисленных ПИ (Mw) достигает 200 000. Аром. ПИ отличаются выс. радиационной стойкостью. Так, пленки из поли-4,4'-дифенилоксидпиромеллитимида сохраняют хор. мех. и электрич. хар-ки после облучения электронами высокой энергии дозой 102 МДж/кг, тогда как пленки из ПС и ПЭТФ становятся хрупкими после облучения дозой 5 МДж/кг. ПИ стойки к действию озона, сохраняют 50% прочности после выдержки 3700 ч на воздухе с примесью 2% озона; они также стойки к УФ-излучению. ПИ хар-ся несколько более высоким водопоглощением, чем многие др. гетероцепные п-ры. Вместе с тем пленка из поли-4,4'-дифениленоксид-пиромеллитимида сохраняет 75% исх. удлинения после кипячения в воде в теч. 15 сут. ПИ разлагаются при действии гидразин- гидрата, щелочей, аминов и в меньшей степени мин. к-т; нестойки при нагревании к действию диметилформамида, диметилацетамида. Наиб. высокой гидролитической стойкостью хар-ся ПИ с шестичленными нафтоиленимидными циклами. Важной особ-стью ПИ явл. их выс. термостойкость. По данным динамической термогравиметрии в вакууме и инертной атмосфере аром. полипиромеллитимиды стойки до 500°С, выше этой темп-ры происх. значит. увеличение скорости уменьшения массы п-ров ≈ до 35%. Затем скорость уменьшения массы стабилизируется, и полимерный остаток практически не теряет массы до 1000 °С. Данные изотермич. нагревания также свид-ют о выс. термостойкости ПИ. Напр., уменьшение массы поли-4,4'-дифениленоксидпиромеллитимида после прогрева в инертной атмосфере в течение 15 ч при 400, 450 и 500С составляет 1,5, 3,0 и 7,0% соотв-но. Значит. интенсивнее, чем при чисто термич. воздействии, ПИ разлаг-ся при термоокислении. Так, энергия активации, потери прочности и эластичности при прогреве полиимидных пленок на воздухе намного ниже, чем при термодеструкции (163 и 230 кДж/моль соотв-но). Осн. продуктами деструкции аром. ПИ явл. оксид и диоксид углерода. ПИ хар-ся самозатухающими св-вами, образуя при горении лишь небольшое кол-во дыма. В ряду ПИ наиб. ценным комплексом св-в обладает поли-4,4/-дифениленоксидпиромеллитимид. Св-ва пленки из поли-4,4/-дифениленоксид-пиромеллитимида при комнатной темп-ре не отлич-ся от св-в ПЭТФ-ной пленки, значительно превосходя их при повышенных темп-рах. Пленка ПМ сохраняет гибкость и при криогенных темп-рах. Кроме чистой пленки выпускается пленка, покрытая с одной или двух сторон ПЭТФом, кот. можно сваривать при темп-ре не ниже 300 °С в теч. короткого времени. Высокая теплостойкость аром. полипиромеллитимидов затрудняет переработку их обычными методами. Монолитные пластики получают по технологии, очень похожей на порошковую металлургию. Заготовки прессуют под давлением 100— 200 МПа при температуре выше 400 °С и затем подвергают их мех. обработке. Метод этот довольно сложен и дорог. В СССР разработаны ПИ, содержащие простые эфирные связи в остатках аминного и кислотного компонентов. Эти полимеры пригодны для переработки прессованием при 370—390 °С и давлении от 50 до 200 МПа. Метод экструзии применяют для переработки полипиромеллитимидов алифатич. диаминов с длинной полиметиленовой цепочкой, например 1,12-додекаметилендиамина. На основе полиимидных связующих получены стеклопластики (СТП6 в СССР, скайбонд-700 в США и др.) . При формовании стеклопластиков возникают значит. трудности вследствие выделения больших кол-в раств-теля и НМ-ных продуктов циклизации. Наиболее перспективным явл. вакуум-формование, облегчающее выделение летучих из изделия и позволяющее получать стеклопластики большей плотности. Армированные пластики с очень низким содержанием пор получают методами намотки и прессования с исп-нием в кач-ве связующих сравн-но низкоплавких композиций реакционноспособных олигомеров, напр. смеси бисмалеимидодифенилметана и 4,4/-диаминодифенилметана. На основе ПИ получены также эластичные и жесткие пенопласты. Пр-сы вспенивания и циклизации иногда разделяют, чаще совмещают, проводя пр-с в теч. неск. часов при 300°С. Применение полиимидов Полиимидные пленки применяют для пазовой и обмоточной изоляции электродвигателей, в конденсаторах, гибких печатных схемах и т. п. Пластики на основе ПИ исп-ся в поршневых кольцах, подшипниках, уплотнениях, электр. соединениях, турбинах, арматуре атомных реакторов. Армированные стекло-пластики перспективны для исп-вания в кач-ве мат-лов для лопаток турбин, обтекателей самолетов, электронных печатных схем и т. п. Пенопласты на основе ПИ примен-ся в кач-ве высокотермостойкой звукоизоляции, напр. в реактивных двигателях. |