шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

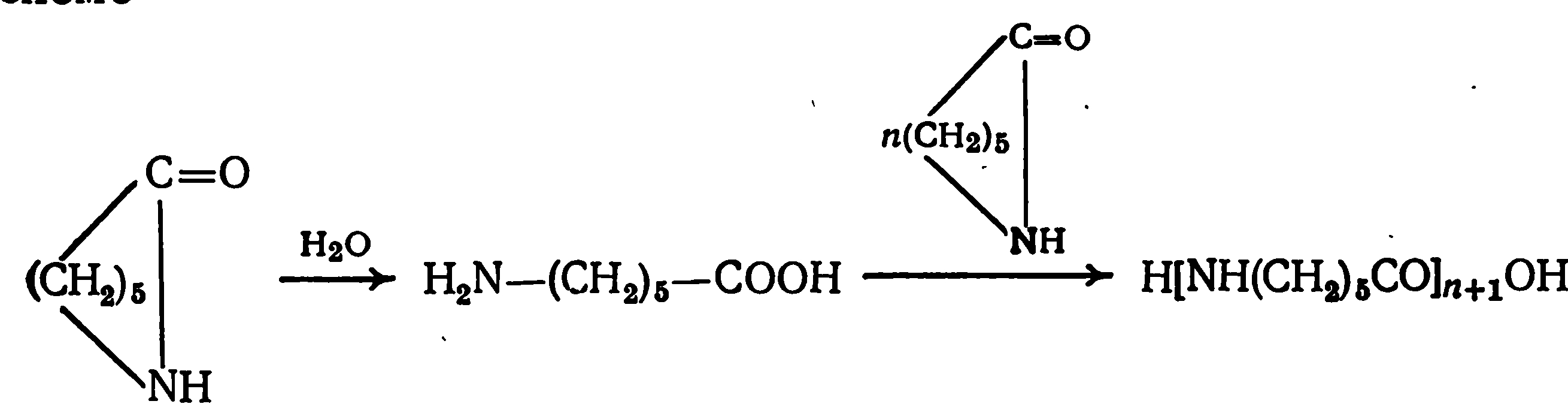

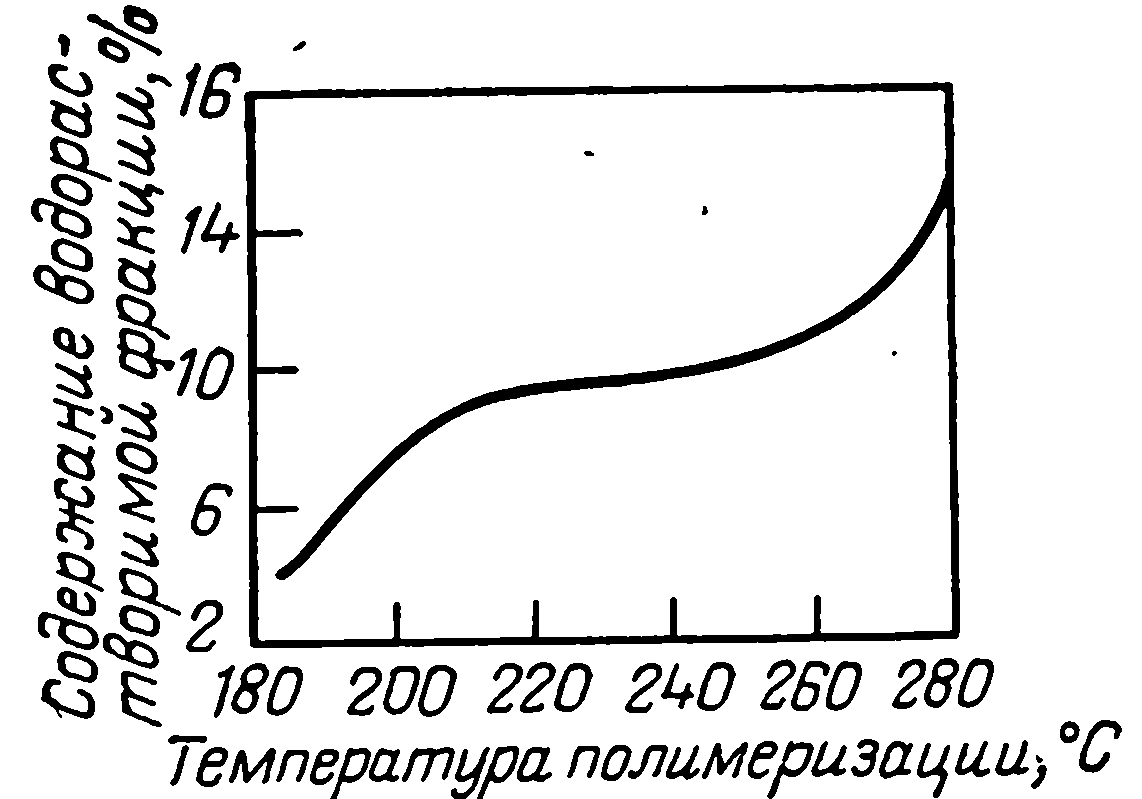

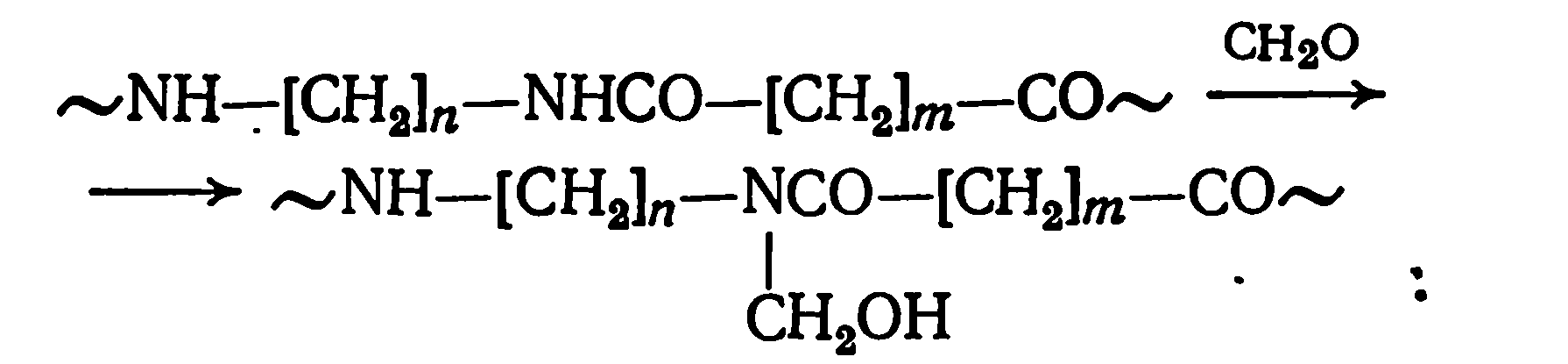

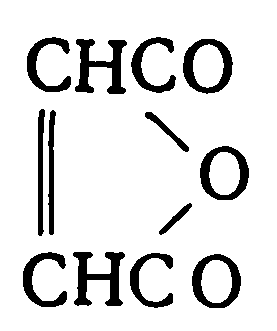

Гидролитическая полимеризация -капролактама Гидролитическая полимеризация -КЛ протекает по схеме  Первая стадия процесса — гидролиз -КЛ до -аминокапроновой кислоты — является наиболее медленной реакцией, которая лимитирует общую скорость процесса. Поэтому на практике полимеризацию -КЛ проводят в присутствии уже готовой -аминокапроновой кислоты или соли АГ — продукта взаимодействия эквимольных количеств адипиновой кислоты и гексаметилендиамина. В процессе получения ПА необходимо непрерывно удалять воду из сферы реакции для получения высокомолекулярного продукта. Скорость гидролитической полимеризации -КЛ с повышением температуры увеличивается, но вместе с тем уменьшается молекулярная масса образующегося ПА. Поэтому выбирают оптимальную температуру, которая обеспечивает необходимую молекулярную массу при достаточной скорости реакции. Для гидролитической полимеризации -КЛ этот оптимум лежит в интервале 220—300 °С. Процесс гидролитической полимеризации -КЛ является равновесным, и в образующемся полиамиде всегда содержится некоторое количество мономера и олигомеров. Состояние равновесия зависит от температуры реакции. Следовательно, выбирая рабочую температуру, необходимо учитывать сразу все зависящие от нее параметры: скорость реакции, молекулярную массу полимера и содержание мономера в полимере. Рис. XVI.  иллюстрирует влияние температуры реакции на содержание водорастворимой фракции (мономера й водорастворимых олигомеров) в полимере. Как видно из рисунка, в температурном интервале 220—260 °С с повышением температуры реакции содержание мономера увеличивается незначительно. Поэтому гидролитическую полимеризацию -КЛ выгоднее всего проводить при температурах 250—260 °С; в этом случае полимер содержит около 10% мономера и водорастворимых олигомеров. Мономер и олигомеры, содержащиеся в сыром полиамиде, ухудшают его эксплуатацнонные свойства. По этой причине п-мер отмывают горячей водой или вакуумируют для удаления мономера и наиболее низкомолекулярных олигомеров. Гидролитическую полимеризацию -КЛ проводят при температурах, превышающих температуру плавления образующегося поли--капроамида. Расплавленный ПА способен активно окисляться кислородом воздуха, поэтому полимеризацию проводят в инертной атмосфере, используя азот высокой степени очистки. Расплав ПА передавливают из аппарата в аппарат также азотом. ПА, образующийся в результате гидролитической полимеризации -КЛ, содержит свободные концевые карбоксильные и аминогруппы. Такой полимер склонен к деструктивным реакциям ацидолиза и аминолиза. Для получения более термостабильного полиамида-6 концевые группы блокируют введением в реакционную смесь монофункциональных веществ — кислот, спиртов или аминов. Монофункциональные вещества реагируют с концевыми группами и таким образом стабилизируют полимер, ограничивая его возможности вступать в дальнейшие реакции. На практике в качестве стабилизатора применяют одно из наиболее доступных веществ — уксусную кислоту. Гидролитическая полимеризация -КЛ в настоящее время проводится в аппаратах непрерывного действия. Технологический процесс производства полиамида-6 непрерывным способом состоит из следующих стадий подготовки сырья, полимеризации -КЛ, охлаждения, измельчения, промывки и сушки полимера. Поли--капроамид получают гидролитической полимеризацией -КЛ в расплаве в присутствии водного раствора соли АГ ТЕХ СХЕМА РИСУНОК №39 Кристаллический е-капролактам загружают в бункер 1, из которого шнековым питателем его подают в плавитель 2. В плавителе -капролактам расплавляют, нагревая при перемешивании до 90—100°С в среде азота. В расплавленный -капролактам добавляют стабилизатор. Далее лактам с помощью сжатого азота или насосом через фильтр 3 непрерывно подают в полимеризационную колонну 4. Все трубопроводы и фильтр обогревают паром для предотвращения кристаллизации лактама. В другом аппарате 5 готовят при нагревании и перемешивании 40%-ный раствор соли адипиновой кислоты и гексаметилендиамина (соль АГ) или раствор -аминокапроновой кислоты— активаторы полимеризации. Приготовленный раствор активатора непрерывно подают дозировочными насосами в полимеризационную колонну 4. Полимеризаций проводят при 250—270 °С; максимальную температуру поддерживают в средней части колонны. В процессе полимеризации выделяется вода, пары которой, выходя из колонны, увлекают с собой пары -КЛ. Для возвращения е-капролактама в реакционную зону пары направляют в теплообменники 6,в которых лактам конденсируется и стекаетобратно в колонну, а воду собирают в сборник 7Расплавленный полимер поступает из колонны в фильеру (под давлением), откуда выдавливается на поливочный барабан 8, находящийся в ванне с холодной проточной водой. Охлажденный полимер в виде ленты или жгутов поступает с помощью направляющих 9 и тянущих валков 10 в резательный станок на измельчение. Крошку полимера собирают в бункере 12, а затем промывают в экстракторе 13. Промытый продукт высушивают в вакуум-сушилке 14 при температуре не выше 125—130 °С. Конструкция КОЛОННЫ для непрерывной полимеризации -КЛ может быть различной: в виде вертикальной трубы, U-образной или Г-образной. Схема одной из таких колонн приведена РИСУНОК 41 -Капролактам и раствор соли АГ поступают в верхнюю часть первой секции U- образной колонны, в которой поддерживают температуру 250— 260 °С. Максимальную температуру 260—275 °С поддерживают во второй секции колонны. Для предотвращения перемешивания полимера с вновь поступающим мономером труба разделена перфорированными алюминиевыми дисками, находящимися на расстоянии 25—30 см один от другого. После выхода полимера из U-образной колонны его дальнейшая переработка аналогична переработке по технологии для периодического процесса. Анионная полимеризация -капролактама Анионную полимеризацию -КЛ можно проводить в растворе или в расплаве при 160—220 °С в присутствии каталитической системы, состоящей из натриевой соли -КЛ и активатора (ациламиды, изоцианаты и др. соединения). При этом резко возрастает скорость реакции. Полимеризацию можно проводить при температуре ниже температуры плавления полимера: процесс заканчивается в течение 1—1,5 ч; выход полиамида составляет 97—98%, Способ анионной полимеризации -КЛ в присутствии натриевой соли -КЛ и активатора получил название скоростной полимеризации, а образующийся при этом полимер — капролита или капролона. На практике в качестве каталитической системы используют натриевую соль -КЛ и N-ацетилкапролактам. Производство поли-ε-капроамида (капролита) Технологическая схема производства капролита в присутствии этой каталитической системы приведена РИСУНОК 42 Загруженный в аппарат расплавляют при 85—90 °С и тщательно высушивают при пониженном давлении в атмосфере азота. При этом из аппарата вместе с водой отгоняется 10—15%мономера, который регенерируется. Осушенный -КЛ через фильтр 2 разливают равными объемами в реакторы-аппараты 3 и 4.В реактор 3добавляют 0,6% (мол.) металлического натрия (натриевую соль -КЛ также получают с использованием щелочи с последующей тщательной отгонкой воды) и, энергично перемешивая при 95—100°С, получают раствор натриевой соли-КЛ в -КЛ-ме. В аппарат 4 вводят 0,6% (мол.) N-ацетилкапролактама. Затем температуру в аппаратах 3 и 4 повышают до 135—140 °С и равные объемы обоих растворов при помощи дозировочных насосов 5 направляют в быстродействующий смеситель 6. Количествоподаваемых в смеситель растворов зависит от объема используемой формы, в которой проводится полимеризация. Готовую смесь загружают в форму,помещают в термошкаф 8 и выдерживают 1 ч, постепенно повышая т-туру от 140 до 180 С.В течение этого времени происходит полимеризация-КЛ и кристаллизация образующегося ПА. Затем форму медленно охлаждают и извлекают изделие. Полимер не требует отмывки и сушки, так как содержание мон-ра в нем очень мало. Скоростная полимеризация е- капролактама применяется в промышленности для получения преимущественно крупногабаритных и толстостенных изделий. Процесс скоростной полимеризации используют также для получения полиамида 12 из додекалактама и наполненных ПА. 3) Переработка полиамидов. Модификация полиамидов. Переработка полиамидов ПА перерабатывают в изделия различными методами. Наиболее распространенными из них являются литье под давлением, экструзия, центробежное литье. Для получения высококачественных изделий необходима тщательная сушка ПА. ПА высушивают обычно в вакуум-сушилках при 80—100 °С в тонком слое до содержания влаги не более 0,1%. Для переработки ПА применяют литьевые машины с предпластикатором. Необходимость предварительной пластикации объясняется рядом причин: низкой теплопроводностью ПА, высокой температурой плавления, узкими интервалами температур плавления и разложения. В предпластикаторе происходит гомогенизация, литьевой массы, после чего она впрыскивается в форму. Изделия, отлитые из предварительно пластицированой массы, имеют более высокую степень кристалличности, меньшие внутренние напряжения, повышенную механическую прочность. ПА имеют низкую вязкость расплава (в среднем 2∙102—4∙102 Па∙с), поэтому они хорошо заполняют формы сложной конфигурации. Однако вследствие низкой вязкости часть расплава может преждевременно вытекать из сопла, что вызывает необходимость применения специальных запорных устройств. Температуру в материальном цилиндре литьевой машины поддерживают на 20—40 °С выше температуры плавления полимера, но в каждом случае ее подбирают опытным путем в зависимости от размеров и формы изделия. При переработке полиамидов необходимо применять высокие скорости литья, поскольку эти полимеры имеют небольшой температурный интервал перехода из расплава в твердое состояние (в противном случае материал может затвердеть, не заполнив форму). Большое, значение имеет расположение литников и правильная конструкция формы, в которой должна быть учтена усадка (для ПА она колеблется от 1 до 2,5%). Методом экструзии перерабатывают ПА с более высокой молекулярной массой. Профильные изделия из ПА— ленты, листы, трубы, шланги, пленки и другие — изготовляют на экструзионных машинах со специальной конструкцией шнека. Полиамидные пленки изготавливают из расплава, который выдавливают после повторного плавления крошки или непосредственно из поликонденсационного автоклава через фильеру с определенной шириной щели. Полимер в виде полотна поступает на охлаждающий барабан, а затем в ширительную машину, где происходит растяжение пленки приблизительно в 4 раза, ее ориентация и упрочнение. Центробежным литьем изготавливают изделия сравнительно больших размеров, например зубчатые колеса. Расплав полимера поступает в форму, которая представляет собой камеру, Эращающуюся с частотой 1200—5000 об/мин. Методы прессования, спекания и вальцевания используются при переработке ПА в меньшей степени. При прессовании ПА очень трудно получить изделия толщиной более 3—5 мм, так как возможно образование спекшихся частиц внутри изделий. Поэтому прессование применяется практически только для изготовления тонких плит. Для получения изделий или покрытий методом спекания сначала формуют изделие из порошка на холоду, а затем прогревают в масле под вакуумом или в защитной атмосфере. Детали, изготовленные таким образом, не имеют внутренних напряжений и отличаются очень высокой стойкостью к истиранию. ПА покрытия наносят методом вибровихревого напыления, а покрытия на ткани, пленки и неметаллические поверхности— поливом растворов. Перспективным методом нанесения покрытий является погружение подогретых деталей в «кипящий» слой из полиамидного порошка с последующим сплавлением частиц на поверхности в однородную пленку. «Кипящий» слой создается пропусканием инертного газа через порошок. На вальцах перерабатывают только пластифицированные смешанные ПА. Однородные ПА не вальцуют, так как они имеют малую пластичность и разлагаются при температуре вальцевания. Переработка ПА в изделия из расплава осуществляется при высоких температурах, давлениях и в пресс-формах, иногда довольно сложных в изготовлении. Этим методом нельзя получать крупногабаритных изделий, так как при охлаждении расплава появляются внутренние напряжения, вызывающие иногда, растрескивание материала. Для поли-ε-капроамида эти недостатки удалось в некоторой степени устранить, используя метод скоростной полиме-ции ε -капролактама по которому формование изделия происходит не в результате охлаждения расплава, а в результате полимеризации ε -капролактама и кристаллизации образующегося полимера. Такой способ получил название химического формования. Модифицированные полиамиды Одним из наиболее распространенных способов модификации свойств полиамидов является синтез сополимеров. Выпускается широкий ассортимент сополимеров ПА (полиамиды 68, 54, 548, 42/10 и др.), сочетающих комплекс таких ценных свойств, как эластичность, износостойкость, механическая прочность, адгезионные свойства и др. ТЕХ СХЕМА РИСУНОК№46 получения одного из сополимеров — полиамида 54. В реактор поликонденсадии 1 загружают соль АГ и ε -капролактам и при непрерывном перемешивании в токе азота (содержание 02 не более 0,05%) повышают температуру до 240—260 °С. В процессе поликонденсации выделяется вода, пары которой, выходя из реактора, увлекают с собой пары ε -капролактама. В трубчатом дефлегматоре 2 лактам конденсируется и стекает обратно в реактор. По окончании процесса поликонденсации расплавленный полимер проходит через фильтр 10 ив виде ленты поступает в охлаждающую ванну 7. Далее ленту подают в резательный станок 8 для получения крошки. (В резательный станок подают также горячий воздух из калорифера для осушки крошки.) Готовый полимер поступает на упаковку. Степень кристалличности сополиамидов меньше, чем гомополимеров, они плавятся при более низких температурах и имеют лучшую растворимость в слабополярных растворителях. Растворы сополиамидов в водно-спиртовых смесях или других растворителях применяют в качестве клеев для склеивания полиамидных пленок или изделий из полиамидов, а также для производства ПА пленок методом полива. Другой важный способ модификации полиамидов — получение гидроксиметиллолиамидов:  В зависимости от типа исходного полиамида и степени замещения можно получить гидроксиметилполиамиды с различными свойствами. Однако все они сохраняют характерные для полиамидов стойкость к ароматическим и хлорированным углеводородам, маслам, жирам, плесени, бактериям, высокие механические показатели и одновременно приобретают высокую адгезию ко многим материалам благодаря наличию полярных гидро- ксиметильных групп. Гидроксиметилполиамиды — термореактивные олигомеры, способные при нагревании до 150—200 °С или в присутствии кислотных катализаторов при комнатной температуре- переходить в неплавкое и нерастворимое состояние. На их основе разработано несколько марок клеев СПФЭ2/10, МПФ-1. Полиамиды можно модифицировать эпоксидными олигомерами. При этом аминогруппы полиамидов взаимодействуют с глицидными группами эпоксидных олигомеров с образованием линейных или трехмерных блок-сополимеров. Однако эту реакцию обычно используют для отверждения эпоксидных олигомеров низкомолекулярными полиамидами, полученными из полиаминов (этилендиамина, диэтилентриамина, триэтилентетрамина и др.) и ди- и тримеризованных ненасыщенных жирных кислот льняного, соевого и тунгового масел. Получаемые олигомеры известны под названием «олигоамиды». БИЛЕТ №11 1) Термореактивные сложные полиэфиры (СПЭф). Сырьё для их получения. К термореактивным гетероцепным СПЭф относятся алкидные полимеры и ненасыщ. ПЭф. Такое деление в известной степени условно, поскольку полимеры, к-ые обычно относят к алкидным, часто бывают модифицированы различного типа непредельными соед-ниями и в этом случае, по существу, явл-ся ненасыщенными. Сырье для получения термореактивных СПЭф. Основным исходным сырьем для получения алкидных полимеров явл-ся фталевый ангидрид, глицерин и пентаэритрит; для произв-ва ненасыщ. ПЭф — малеиновый ангидрид, фумаровая к-та, ЭГ, ДЭГ, пропиленгликоль, аллиловый спирт, акриловая и метакриловая к-ты. Глицерин НОСН2СНОНСН2ОН — сиропообразная бесцветная сладкая жидкость, смешивающаяся во всех отношениях с водой, спиртом, нерастворимая в эфире и хлороформе; т. кип. 290 °С, т. пл. 17,9°С, плотность 1260 кг/м3, показ-ль преломления 1,474. В технике глицерин получают омылением жиров, а также из пропилена. Пентаэритрит С(СН2ОН)4— кристаллич. вещ-во, частично растворимое в воде, с т. пл. 263,5 °С, плотностью 1397 кг/м3. Его получают конд-цией уксусного и муравьиного альдегидов в водном р-ре в присутствии щелочи. Малеиновый ангидрид – —  белое кристаллическое вещество, с т. пл.53 °С, т. кип. 199,9 °С, плотностью 1480 кг/м3; растворяется в спирте, воде, хлороформе. Получают пропусканием смеси паров бензола, а также фурфурола с воздухом над ванадиевым кат-ром при 450 °С. белое кристаллическое вещество, с т. пл.53 °С, т. кип. 199,9 °С, плотностью 1480 кг/м3; растворяется в спирте, воде, хлороформе. Получают пропусканием смеси паров бензола, а также фурфурола с воздухом над ванадиевым кат-ром при 450 °С.Фумаровая к-та НООССН=СНСООН — кристаллич. вещ-во с т. пл. 287 °С, незначительно растворимое в воде и спирте. Получается изомеризацией малеиновой к-ы при нагревании. Аллиловый спирт СН2=СНСН2ОН предст. собой бесцв. жидкость с острым запахом; растворим в спирте, воде, эфире. Т. кип. 96,9 °С„ т. пл. —129 °С, плотность 852 кг/м3, показатель преломления 1,4133. Получается гидр-зом аллилхлорида водным р-ром едкого натра при 150 °С и 1,3—1,4 МПа. Гликоли (ЭГ, ДЭГ, пропиленгликоль, 4,4'-дигидроксидифенилпропан(диан)), акриловая к-та, метакриловая к-та. 2) Произв-во пластич. масс и пресс-порошков на основе полиорганосилоксанов. Наибольшее распространение в кач-ве связующих для кремнийорганич. пластмасс получили олигомеры на основе метил- и фенилхлорсиланов. В кач-ве связующих иногда прим-ют модифицир-ые кремнийорганич. олигомеры, к-ые превосходят кремнийорганич. смолы по механическим и адгезионным св-вам, имеют более низкую стоимость, но уступают им по термостойкости. Модифицированные олигомеры получают совместной поликонд-цией кремнийорганич. олигомеров, сод-щих большое кол-во гидроксильных и эфирных групп, с органическими олигомерами, сод-щими спиртовые и фенольные гидроксильные группы. Для получения пластмасс прим-ют минеральные дисперсные и волокнистые и тканевые наполнители, не уступающие по термостойкости кремнийорганическим связующим. Такие пластмассы обладают выс. термостойкостью, механич. прочностью и износостойкостью. Они отличаются хорош. электроизоляц. сво-ми, мало изменяющимися после длительного термостарения, достаточно гидрофобны, стойки к агрессивным средам, атмосферостойки и имеют исключительно выс. дугостойкость. Для получения цветных пластмасс в состав композиций вводят минеральные пигменты, а для обеспечения внутренней смазки — небольшие кол-ва стеаратов кальция или цинка. Наибольшее техническое значение имеют наполненные кремнийорганич. пластмассы и пресс-порошки, волокниты и стеклотекстолиты. Пресс-порошки. В состав кремнийорганич. пресс-порошков входят кремнийорганич. связующие и дисперсные минеральные и органич. наполнители (слюдяная или кварцевая мука, фторопласт). Производство пресс-порошков осущ-ют вальцовым сп-бом. Этот сп-б экономичен, прост по аппаратурному оформлению и позв-ет получать однородный по составу материал с хорошо воспроизводимыми хар-ками. При вальцевании темп-ру валков выбирают с таким расчетом, чтобы пр-с заканчивался за 10—15 мин, а разность темп-р холодного и горячего валков составляла 10—15 °С. Кремнийорганич. пресс-порошки легко поддаются обработке, т.к. обладают хорошей текучестью и пластичностью. Их применяют для изготовления небольших деталей электро- и радиотехнического назначения — корпусов микровыключателей, конденсаторов, оболочек сопротивлений. Пресс-порошки, наполненные кварцевой мукой, используют, например, для опрессовки диодов, транзисторов интегральных схем и других полупроводниковых устройств. Детали из таких пресс-порошков выдерживают длительное (более 1000 ч) действие темп-р 250— 300 °С, кратковременное — до 400 °С, отличаются выс. диэлектрич. пок-ми, сохр-щимися в усл-ях большой влажности, и хорошими физико-мех. хар-ками. Так, разрушающее напряжение при растяжении, сжатии и изгибе изделия из пресс-порошка на основе полиорганосилоксановой смолы и плавленного кварца составляет соответственно 24,5; 117,7 и 58,9 МПа. Изделия из кремнийорганических пресс-порошков получают м-дом прямого и литьевого прессования. 3) Свойства и применение полиорганосилоксанов (ПОС). Особенностью ПОС явл-ся малая зав-сть физико-механич. св-в от темп-ры. ПОС обладают выс. стойкостью к термической и термоокислительной деструкции, морозостойкостью и выс. диэлектрич. показ-лями, к-ые сохр-ся при повышенных темп-рах и во влажной атмосфере. Они довольно стойки к действию слабых к-т и щелочей, многих раств-лей, топлив и минеральных масел. Св-ва ПОС зависят от хар-ра силоксановой связи и наличия органических радикалов у атомов кремния. Связь кремний — кислород термически более устойчива, чем углерод-углеродная связь: энергия связи Si—О составляет374,1 кДж/моль, а энергия связи С—С равна 263 кДж/моль. Поэтому кремнийорганич. полимеры обладают более выс. термостойкостью, чем органич. полимеры, главные цепи к-ых построены из атомов углерода. Деструкция кремнийорганич. полимеров при термическом окислении связана с отщеплением органич. радикалов; при чисто термическом воздействии — с распадом силоксановых цепей. Конечным продуктом деструкции ПОС явл-ся полимер (Si02) не проводящий электрич. ток, в отличие от кокса, представляющего собой конечный продукт разложения органич. полимеров. Органич. радикалы у атомов кремния снижают термическую стойкость ПОС, но в то же время придают им водостойкость и эластичность, характерные для органич. полимеров. Увеличение алкильных радикалов повышает растворимость полимеров в органич. раств-лях и их гидрофобизирующую способность, но уменьшает стойкость к термоокислительной деструкции и нагреванию, снижает их твердость. Присутствие фенильных радикалов заметно повышает стойкость полимеров к окислению. |