шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

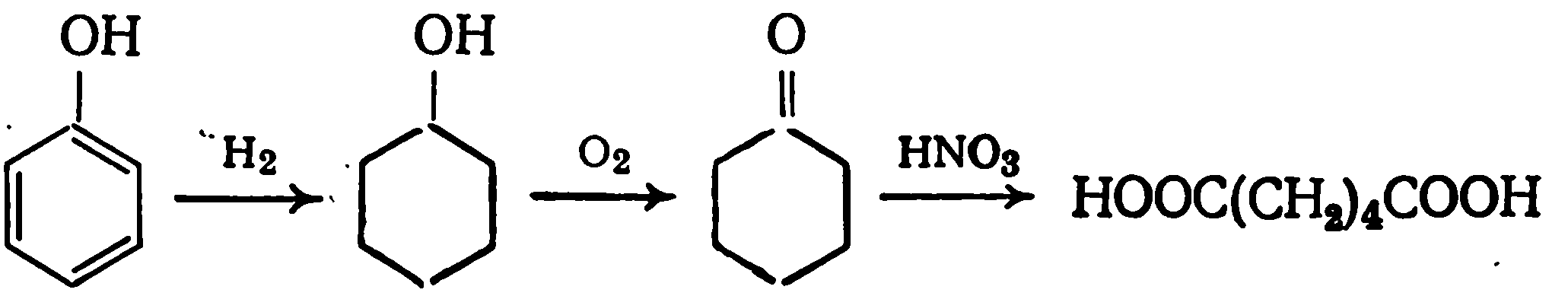

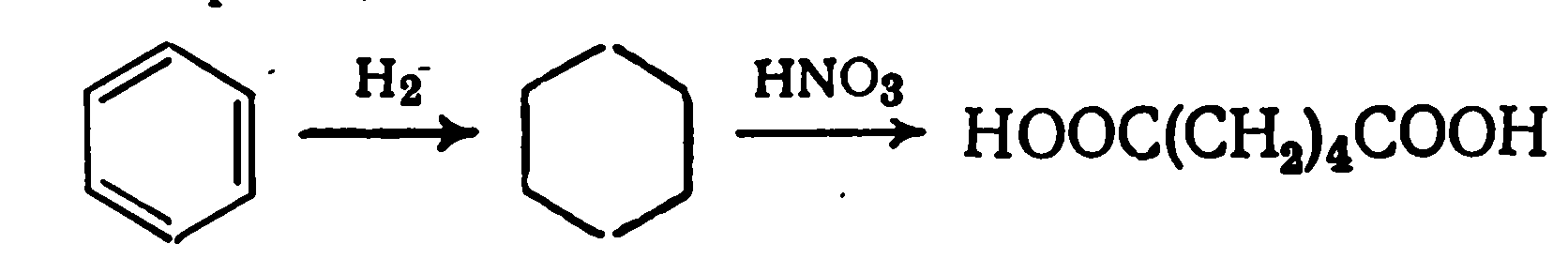

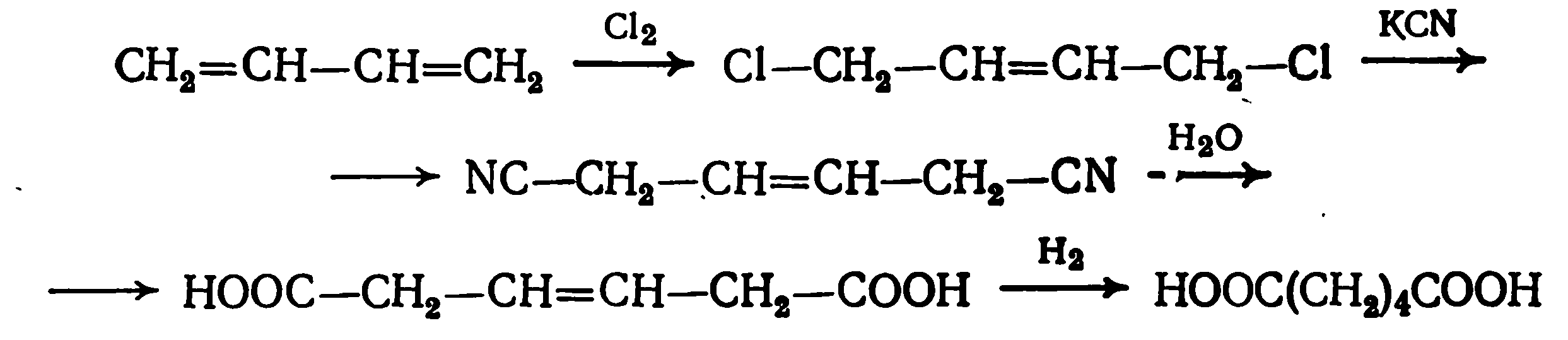

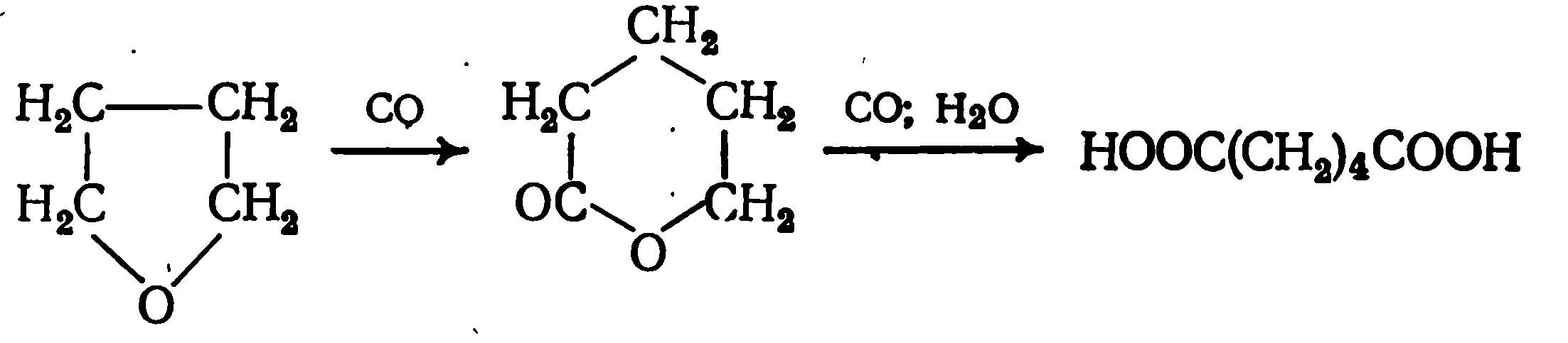

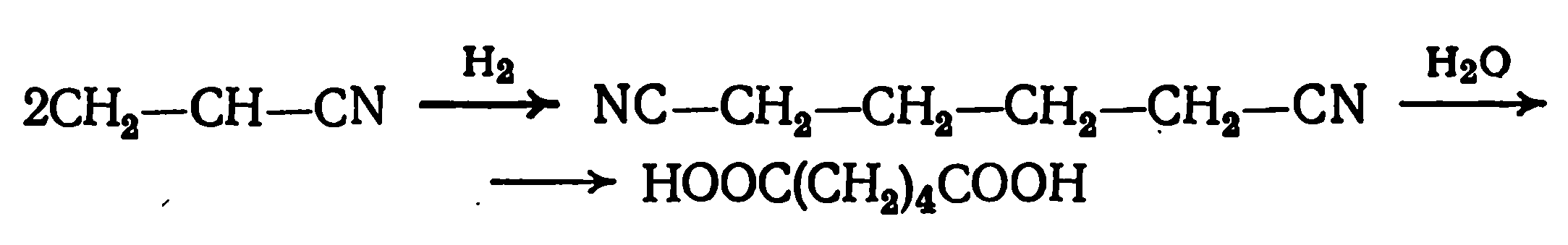

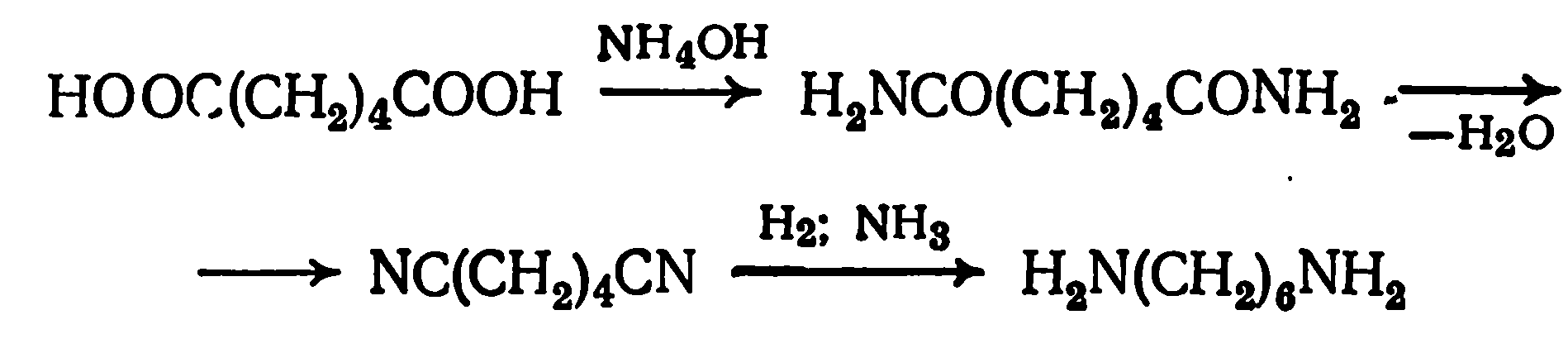

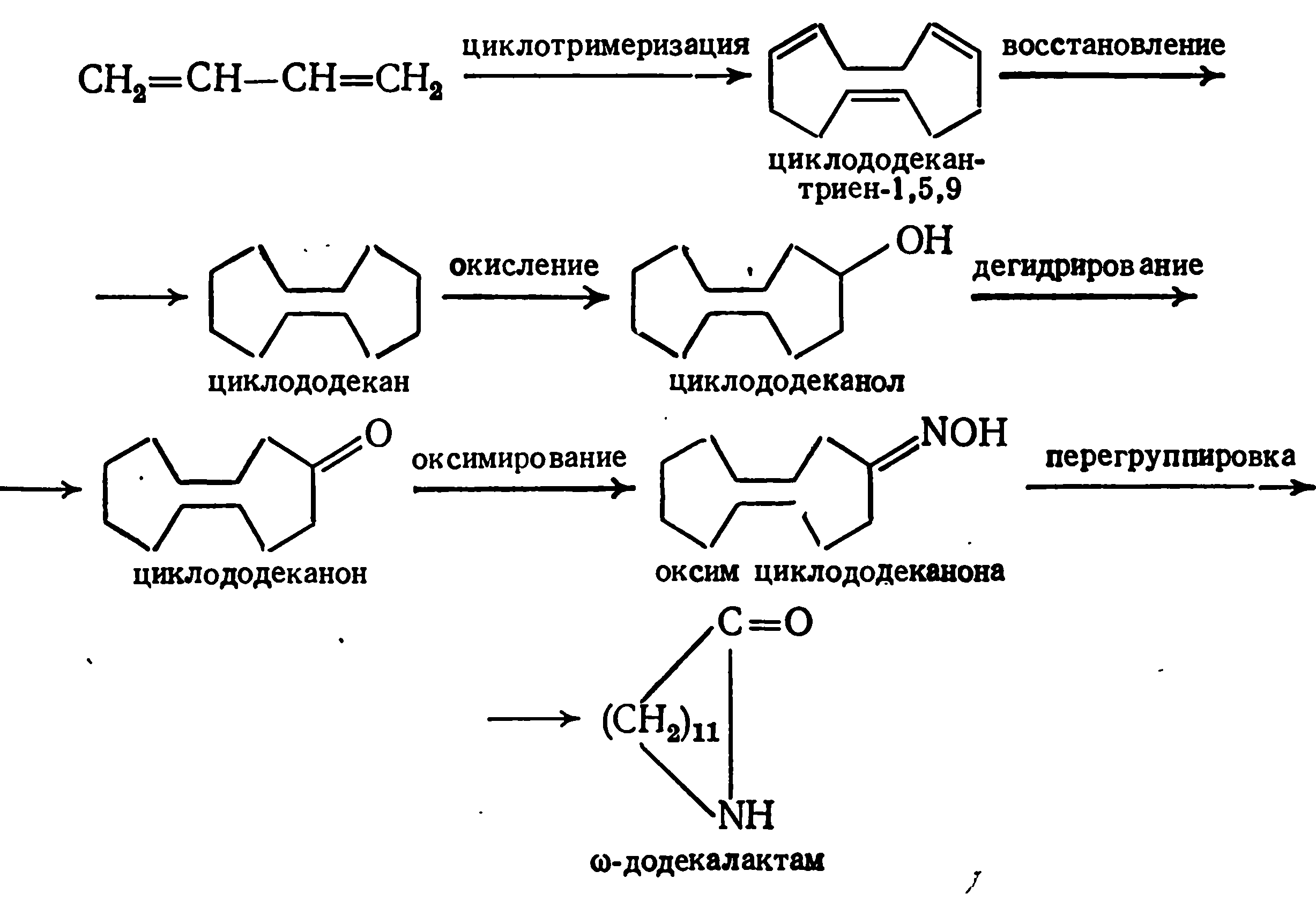

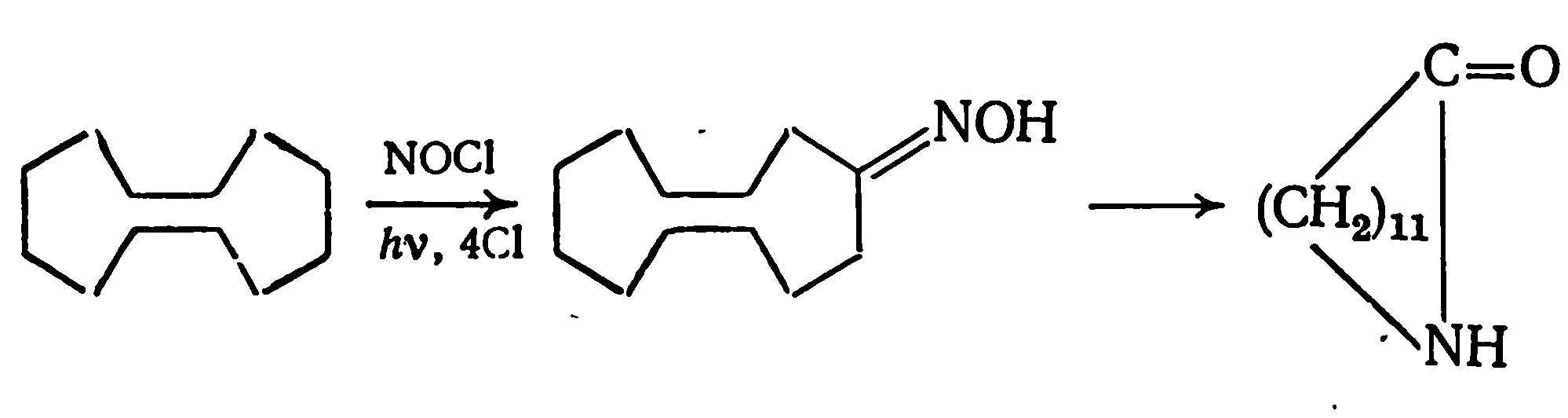

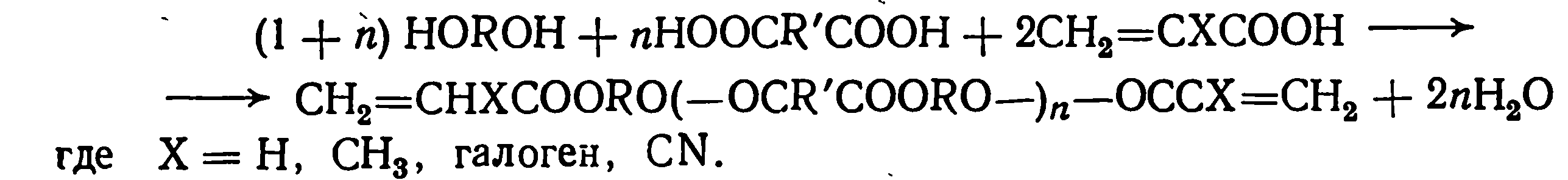

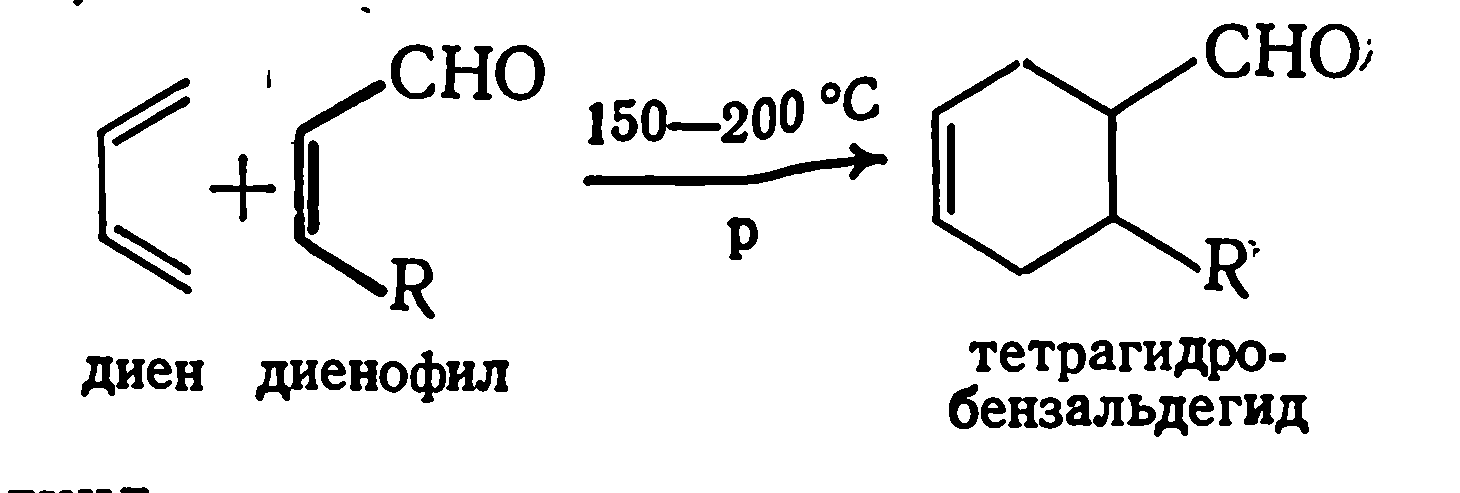

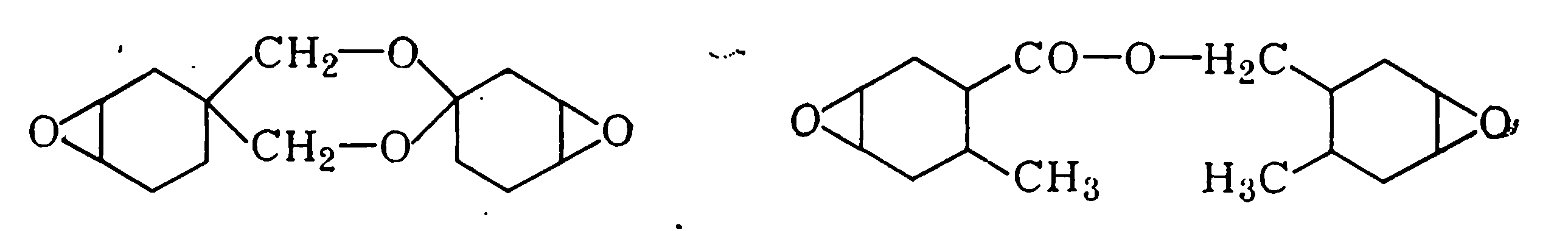

Полигексаметиленадипамид (полиамид 6,6) Сырье для получения полиамида 6,6 В качестве сырья для производства полиамида 6,6 используют адипиновую кислоту и гексаметилендиамин. Адипиновую кислоту получают несколькими способами. Основным из них является синтез адипиновой кислоты из фенола:  Кроме того, адипиновую кислоту можно получать следующими способами: из бензола через циклогексан:  Из бутадиена через динитрил:  из тетрагидрофурана  гидродимеризацией акрилонитрила:  Гексаметилендиамин получают несколькими способами, важнейшим из которых является синтез из адипиновой кислоты:  Для получения полиамида высокой молекулярной массы из дикарбоновых кислот и диаминов должно соблюдаться эквимольное соотношение реагирующих веществ. Получение соли АГ может быть выделено в отдельный процесс, совмещено с непрерывным производством мономеров (в этом случае кислоту и диамин используют не раздельно, а сразу готовят из них соль) или включено в непрерывный процесс производства полиамида 6,6. Рисунок 43. Страница 46. - аппарат для растворения адипиновой кислоты; 2 – аппарат для получения соли АГ; 3 – аппарат для осаждения соли АГ; 4 – центрифуга. В обогреваемом аппарате с мешалкой 1 растворяют адипиновую кислоту в метаноле и полученный 20%-ный раствор постепенно вводят в реактор 2, в котором находится 50%-ный раствор гексаметилендиамина в метаноле. При этом за счет теплоты нейтрализации происходит разогрев реакционной смеси. Затем реакционную массу передавливают азотом в аппарат 3, в котором раствор охлаждается, и кристаллическая соль АГ, плохо растворимая в холодном метаноле, осаждается (около 95% по массе). После охлаждения до комнатной температуры соль АГ отделяют на центрифуге 4. Маточный раствор направляют в колонну для отгонки метанола. Из кубового остатка после регенерации метанола можно получить дополнительные количества соли АГ. Для этого его растворяют в воде и, добавляя метанол, выделяют соль. Способ обеспечивает получение соли АГ почти с количественным выходом. Чистая соль АГ представляет собой белый кристаллический порошок с т. пл. 190-191 °С, легко растворимый в воде (47% при 18 °С). Кристаллическую соль АГ или ее водный раствор можно хранить длительное время при комнатной температуре. Поликонденсация соли АГ Поликонденсация соли АГ начинается при температуре выше 200 °С, но оптимальные результаты достигаются при 270-280 °С. При этом реакция протекает практически до конца и по достижении равновесия образуется полимер, со- держащий менее 1% мономеров и низкомолекулярных соединений. Таким образом, в этом случае исключается длительный и трудоемкий процесс отмывки полимера от низкомолекулярных продуктов. При температуре реакции полиамид 6,6 частично разлагается, что затрудняет создание непрерывного процесса его производства. Производство полиамида 6,6. Рисунок 44. Страница 47. 1 - реактор-автоклав поликонденсации; 2 - холодильник; 3 - сборник воды; 4 - охлаждающая ванна; 5 - направляющие валки; 6 - тянущие валки; 7 - резательный станок; 8 - вакуум-гребковая сушилка. Готовую соль АГ в виде порошка подают на поликонденсацию в реактор-автоклав 1 , в который загружают также уксусную кислоту из расчета 1/150 моль на 1 моль соли. Реактор-автоклав представляет собой цилиндрический аппарат емкостью 1 – 6 м3, выполненный из хромоникилиевой стали, снабженный рубашкой для обогрева ВОТ (динитролом или паром). Поликонденсацию проводят в атмосфере чистого азота при постепенном нагревании реакционной смеси до 220 °С и давлении 1,5-1,9 МПа в течение 1-2 ч от 220 до 260 °С – 1-1,5 ч, а затем снижают давление до атмосферного на 1 ч и снова повышают давление до 1,5-1,9 МПа. При снижении давления выделяющаяся в реакции вода закипает, и пары ее перемешивают расплав полимера. Остатки воды удаляют под вакуумом. Общая продолжительность процесса поликонденсации составляет 6-8 ч. Контроль процесса ведут по количеству выделившейся воды, пары которой конденсируются в холодильнике 2, а конденсат стекает в мерник 3. По окончании реакции подвижный расплав полиамида с помощью сжатого азота через обогреваемую фильеру продавливается в ванну 4 с проточной водой. После охлаждения жгуты или ленты полиамида через направляющие валки 5 и тянущие валки 6 поступают на измельчение в резательный станок 7. Гранулы полиамида сушатся в вакуумной барабанной сушилке 8 и после сушки поступают на упаковку. Полидодеканамид (полиамид 12). Сырье для получения полиамида 12. Сырьем для полиамида 12 служит ω-додекалактам, синтезируемый посхеме:  Наиболее перспективным является способ получения додекалактама, основанный на фотохимическом нитрозировании циклододекалактама нитрозилхлоридом:  Полимеризация ω-додекалактама Полимеризация ω-додекалактама и технологическое оформление процесса аналогичны процессу получения полиамида 6. Полимеризацию проводят в присутствии органических и неорганических кислот при 270-320 °С. Полимер можно получать также методом щелочной, гидролитической и активированной анионной полимеризации ω-додекалактама. Технологический процесс получения полидодекаамида (полиамида 12) состоит из стадий подготовки сырья, полимеризации ω-додеканамида, выгрузки, измельчения, сушки и упаковки полимера. Рисунок 45. Страница 48. 1 – плавитель; 2 – фильтр; 3 – полимеризатор-автоклав; 4 – холодильник; 5 – сборник конденсата; 6 – охлаждающая ванна; 7 – направляющие валки; 8 – тянущие валки; 9 – резательный станок; 10 – вакуум-сушилка. В реактор-плавитель 1 загружают ω-додекалактам, добавляют адипиновую кислоту и начинают обогрев реактора с помощью динила. При 180 °С расплав передают через фильтр 2 в полимеризатор 3, представляющий собой автоклав, снабженный рубашкой, мешалкой и холодильником 4 для конденсации паров воды. После загрузки расплава в полимеризатор 3 подают водный раствор ортофосфорной кислоты. Нормы загрузки компонентов в полимеризатор (в масс, ч.): ω-додекалактам: 100; ортофосфорная кислота: 0,2; адипиновая кислота: 0,3; вода: 5,0. По мере повышения температуры давление в автоклаве увеличивается вследствие испарения введенной воды. Полимеризацию при давлении 0,6 МПа и температуре 280 °С продолжают в течение 8-10 ч, затем постепенно снижают давление до атмосферного и продолжают процесс еще в течение 6 ч при включенном холодильнике 4. Полимер выгружают под давлением азота через фильеру автоклава. Жгут полимера пропускают через ванну 6 с холодной водой, направляющие и тянущие валки 7, 8 и подают на измельчение в резательный станок 9. Крошку полимера сушат в вакуум-гребковой сушилке 10 при температуре 80 °С и остаточном давлении 13 кПа до влажности не более 0,1%. Высушенный полидодеканамид упаковывают. 3. Фурановые полимеры. Общие сведения. Фурановые полимеры представляют собой гетероцепиые высокомолекулярные соединения, получающиеся из мономерных соединений ряда фурана - фурфурола, фурилового спирта и фурфурилиденкетонов (например, фурфурилиденацетонов). В зависимости от применяемых мономеров фурановые полимеры делятся на фурфурольные, фуриловые и фурфуролацетоновые. Полифункциональность производных фурана вследствие наличия ненасыщенных связей в цикле, карбонильной и винильной групп в боковой цепи, а также подвижных атомов водорода обусловливает возможность синтеза на их основе термореактивных олигомеров, способных при термическом или термокаталитическом воздействии образовывать неплавкие и нерастворимые густосетчатые полимеры. Отличительными свойствами сетчатых фурановых полимеров являются высокая теплостойкость (300-500 °С), универсальная химическая стойкость при воздействии агрессивных сред (за исключением сильных окислителей) и большой пиролитический остаток (коксовое число). Они обладают хорошей радиационной стойкостью, а также удовлетворительными диэлектрическими свойствами. Однако отверждение фурановых олигомеров сопровождается значительным увеличением их плотности (от 1100-1200 до 1400-1500 кг/м3) и, следовательно, большой усадкой, что вызывает растрескивание материала и ухудшение его адгезии. Поэтому для улучшения свойств фурановые полимеры, как правило, наполняют минеральными порошкообразными или волокнистыми наполнителями.Фурановые мономеры и олигомеры применяют для модификации фенолоформальдегидных, эпоксидных олигомеров, ненасыщенных полиэфиров и других полимеров с целью повышения их тепло- и химической стойкости. Билет 14. 1. Полиэфиракрилаты. Способы получения. Свойства. Применение. Полиэфиракрилаты - ненасыщенные полиэфиры, синтезируемые поликонденсацией многоатомных спиртов, непредельных алифатических кислот акрилового ряда и предельных алифатических или ароматических дикарбоновых кислот:  Реакция проводится в среде инертных растворителей в присутствии катализаторов кислотного типа, ингибиторов полимеризации. Вода в ходе процесса выводится из сферы реакции азеотропной отгонкой с возвратом растворителя. Процесс протекает при умеренных температурах (80-140 °С) с большими скоростями и глубиной превращения. Аппаратурное оформление процесса довольно несложно, так как низкомолекулярные продукты реакции удаляются не из вязкой среды или при высоких температурах и в вакууме, а путем азеотропной отгонки с кипящим растворителем. Протекание процесса контролируется по количеству выделяющейся воды и изменению содержания не прореагировавших кислот. Одним из методов синтеза полиэфиакрилатов является межфазная поликонденсация. Реакция осуществляется между хлорангидридами двух- и моноосновных кислот, растворенных в органическом растворителе (бензол, толуол и т. п.), и гликолями или растворенными в воде бисфенолами в присутствии оснований. Олигомерные полиэфиракрилаты - это жидкие или низкоплавкие вещества с молекулярной массой 300-5000. Полимеризуясь в пpиcyтcтвии инициaтоpов paдикaльной полимеризации, они превращаются в неплавкиеи и нерастворимые трехмерные полимеры. В зависимости от химического строения исходного олигомера полиэфщракрилаты представляют собой твердые стеклообразные или эластичные материалы. Они способны к сополимеризации с различными мономерами (стирол, метилметакрилат и др.), а также с полиэфирмалеинатами. В промышленности выпускаются различные марки полиэфиракрилатов и композиций на их основе, химическая природа и свойства которых зависят от ряда факторов: строения исходных дикарбоновых кислот и многоатомных спиртов, числа функциональных групп гидроксил- и карбоксилсодержащих реагентов, соотношения исходных веществ, природы регуляторов цепи, природы групп, способных к полимеризации и др. 2. Технология получения поликарбоната непрерывным способом. Рисунок 34. Страница 37. 1 – бункер-дозатор; 2 – аппарат для приготовления раствора дифенолята натрия; 3 – емкость; 4 – ротаметр; 5 – мерник; 6, 7, 8 – реакторы поликонденсации; 9, 11 – флорентийские сосуды; 10 – промывная колонна; 12 – напорная емкость; 13 – ректификационная колонна; 14 – дефлегматор; 15, 17, 19 – теплообменники; 16 – фильтр; 18 – высадительная колонна; 20 – гранулятор. Дифенилолпропан из бункера-дозатора 1 подается в аппарат 2, где при перемешивании готовится водный раствор дифенолята натрия. Раствор из сборника 3 через дозатор 4 непрерывно поступает в реактор 6 каскада реакторов. Сюда же подается метиленхлорид и фосген. Образующийся низкомолекулярный поликарбонат перетекает в реактор 7. В реактор 8 каскада (для повышения молекулярной массы) подается катализатор (алкиларилхлорид аммония). Во всех реакторах поддерживается температура 30°С. Из реактоpa 8 реакционная масса поступает на отстаивание и отделение от водного раствора щелочи во флорентийский сосуд 9. Раствор поликарбоната в метиленхлориде промывается простой и подкисленной водой в промывной колонне 10, поступает во флорентийский сосуд 11, отделяется от воды и через напорную емкость 12 поступает в колонну 13 для освобождения от остатков воды. В колонне отгоняется азеотропная смесь вода - метиленхлорид, пары которой поступают в дефлегматор 14 и конденсируются. Обезвоженный раствор поликарбоната охлаждается в холодильнике 15, отфильтровывается на фильтре 16 и поступает либо на высаждение полимера, либо на расфасовку. При высаждении лак подогревается в теплообменнике 17 до 130 °С и под давлением 6,0 МПа впрыскивается в высадительную колонну 18. Здесь за счет снижения температуры паров метиленхлорид а до 40 °С и уменьшения давления до атмосферного происходит испарение метиленхлорида и отделение поликарбоната в виде порошка, который'далее поступает на грануляцию. 1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры. Циклоалифатические эпоксидные полимеры. Циклоалифатические эпоксидные соединения отличаются от классических олигомеров на основе дифенилолпропана как строением, так и методом получения. В неотвержденном состоянии они представляют собой низкомолекулярные индивидуальные соединения с двумя и более оксидными циклами, которые под влиянием ангидридов дикарбоновых кислот переходят в неплавкое и нерастворимое состояние, образуя сшитые полимеры с высокой тепло- и дугостойкостью, стойкостью к действию ультрафиолетовых лучей. Сырьем для получения таких полимеров служат различные ненасыщенные циклоалифатические соединения, содержащие две или более олефиновые связи. Эпоксидные группы вводят путем электрофильного окисления, для чего используют в основном органические надкислоты. Простейшим представителем таких соединений является дициклопентадиен, эпоксидированный надуксусной кислотой. Диэпоксид дициклопентадиена—кристаллический продукт с т. пл. 183°С и содержанием эпоксидных групп 48—52%. Циклоолефины получаются через аддукты по реакции Дильса—Альдера. В качестве диена чаще всего используют бутадиен, а диенофила — ненасыщенные соединения (кротоновый альдегид, акролеин):  где R = Н или алкил. где R = Н или алкил.На основе тетрагидробензальдегида в присутствии триизопропилата аммония по реакции Тищенко получают диолефин, который после эпоксидирования надуксусной кислотой образует циклоалифатические диэпоксиды, содержащие ацетальные или сложноэфирные группы типа:  Циклоалифатические соединения — вязкие жидкости, которые могут быть использованы для растворения олигомеров на основе дифенилолпропана или в качестве активных разбавителей. Отверждение ангидридами проводят при нагревании 170— 210 °С. В основном циклоалифатические соединения применяются для изготовления пропиточных и заливочных компаундов электроизоляционного назначения, связующих для стеклопластиков, клеев. Недостатком циклоалифатических связующих является повышенная хрупкость, которую устраняют путем модификации каучуками. |