|

|

шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Билет №16.

1. Промышленные способы получения поликарбонатов. Свойства и применение поликарбонатов.

Поликарбонаты (ПК) — сложные полиэфиры угольной кислоты общей формулы (—OROCO—)п. Из этих полимеров практически интересны лишь ПК двухатомных фенолов. Наиб. применение нашел ПК на основе дифенилол- пропана, выпускаемый под названием «дифлон» (СССР), «лексан» (США), «мерлон» (США), «макролон» и «макрофол» (ФРГ) и др.

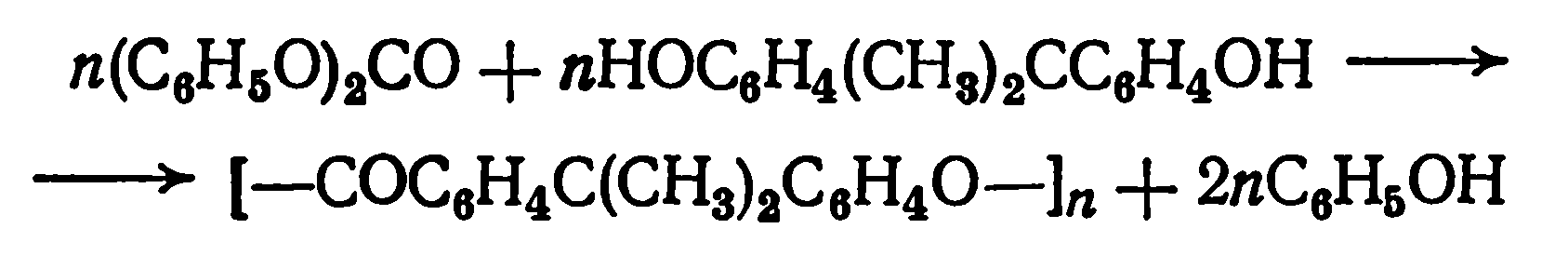

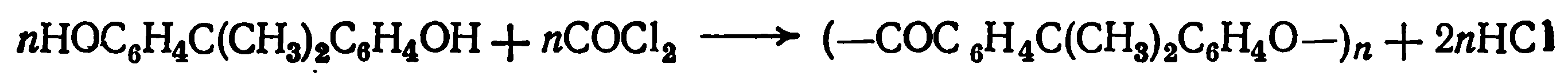

В промышленности ПК получаются

обменным взаимодействием диарил- или диалкилкарбонатов (чаще диарилкарбонатов) с двухатомным фенолом

2) фосгенированием двухатомного фенола

Р-цию дифенилкарбоната с двухатомным фенолом обычно проводят в расплаве при 150—300 °С в отсутствие кислорода. Скорость р-ции можно увеличить применением вакуума и перемешиванием реакц. массы. Использование в начале процесса избытка дифенилкарбоната способствует более полному протеканию р-ции, что весьма существенно в случае применения диана, который при темп-ре выше 180 °С может разлагаться. Кат-рами р-ции явл-ся оксиды и гид- роксиды щел. металлов, оксиды цинка, свинца и др., которые добавляются в кол-ве 0,0001—0,1% от массы ПК. Высокая вязкость расплава препятствует получению ПК высокой ММ: обычно для полимера, синтезируемого этим методом, она не превышает 50 000.

Недостатком метода явл. необх-сть проведения процесса при высоких темп-рах, в вакууме, а также получение полимера с ограниченной ММ; достоинством— отсутствие раств-ля, возможность получения полимера с низким содержанием примесей и с более высокими термостойкостью и диэлектрич. показателями.

Наиб. распространение в пром-сти получил способ прямого фосгенирования гидроксилсодержащих соединений, который можно осуществлять в нескольких вариантах: 1) как межфазный процесс; 2) в среде пиридина; 3) в смеси пиридина с другим, более дешевым, раств-лем. Наиб. экономичным и широко применяемым явл. способ межфазной поликонд-ции. По этому способу фосген пропускают через водный щелочной р-р бисфенола и орг.раств-ль. Р-цию проводят при 20—25 °С и перемешивании. Катал-рами процесса явл. четвертичные аммониевые основания, ацетат натрия, третичные амины и их соли, триэтилфосфин и другие.

При проведении фосгенирования по 2-ому варианту пиридин служит одновременно раств-лем, акцептором хлористого водорода и катал-ром процесса. Полимер из реакц. смеси выделяют осаждением подкисленной водой, метанолом, изопропанолом и т. п. Для уменьшения стоимости процесса полик-цию можно проводить в бензоле, толуоле, хлорбензоле, метиленхлориде и др. раств-лях, добавляя к ним пиридин в стехиом. кол-ве (по отношении к выделяющемуся НС1) или в избытке. ММ получаемого ПК варьируют, изменяя темп-ру р-ции, конц-цию двухатомного фенола, скорость пропускания фосгена и др. факторы. Межфазной полик-цией и полик-цией в р-ре можно получать ПК с ММ 200 000—500 000.

Производство поликарбонатов

Тех. процесс получения ПК дифлона межфазной полик-цией состоит из стадий фосгенирования диана, промывки р-ра полимера, высаждения полимера, выделения его из суспензии, сушки и регенерации раств-лей и осадителей.

Схема произв-ва ПК (дифлона) периодич. способом приведена на рис. 33.

Водно-щелочной р-р дифенилолпропана из аппарата для растворения 2 подается в реактор 1. Туда же вводят метиленхлорид и кат-р и при 20—25 °С пропускают газообразный фосген. Реактор охлаждают холодной водой. Образующийся полимер раств-ся в метиленхлориде. Содержимое реактора в виде вязкого р-ра поступает в декантатор-промыватель 5 (где промывается водой и р-ром соляной кислоты), а затем в аппарат 6 для обезвоживания. Пары воды, пройдя насадочную колонну 7, конденс-ся в холодильнике-дефлегматоре 8 и поступают в сборники водного слоя. Р-р полимера поступает в аппарат 9 и высаживается осадителем (метанол или ацетон). Суспензия ПК фильтруется на фильтре 11 (барабанный или нутч-фильтр). Смесь раств-ля и осадителя подается на регенерацию, а порошок полимера — в сушилку 12, затем в гранулятор 13.

На рис. 34 приведена схема произв-ва ПК непрерывным способом.

Дифенилолпропан из бункера-дозатора 1 подается в аппарат 2, где при перемешивании готовится водный р-р дифенолята натрия. Р-р из сборника 3 через дозатор 4 непрерывно поступает в реактор 6 каскада реакторов. Сюда же подается метиленхлорид и фосген. Образующийся НМ-ный ПК перетекает в реактор 7. В реактор 8 каскада (для повышения ММ) подается кат-р (алкиларилхлорид аммония). Вовсех реакторах поддерживается темп-ра 30°С. Из реактоpa 8 реакц. масса поступает на отстаивание и отделение от водного р-ра щелочи во флорентийский сосуд 9. Р-р ПК в метиленхлориде промывается простой и подкисленной водой в промывной колонне 10, поступает во флорентийский сосуд 11, отделяется от воды и через напорную емкость 12 поступает в колонну 13 для освобождения от остатков воды. В колонне отгоняется азеотропная смесь вода — метиленхлорид, пары которой поступают в дефлегматор 14 и конденс-ся. Обезвоженный р-р ПК охлаждается в холодильнике 15, отфильтровывается на фильтре 16 и поступает либо на высаждение полимера, либо на расфасовку. При высаждении лак подогревается в теплообменнике 17 до 130 °С и под давлением 6,0 МПа впрыскивается в высадительную колонну 18. Здесь за счет снижения темп-ры паров метиленхлорида до 40 °С и уменьшения давления до атм. происходит испарение метиленхлорида и отделение ПК в виде порошка, который далее поступает на грануляцию.

Преим-вами синтеза ПК межфазной полик-цией явл. проведение р-ции при низкой темп-ре с применением только 1 раств-ля, возм-сть получения весьма ВМ-ного полимера; недостатками— необх-сть промывания р-ра полимера больш. кол-вами воды, большее содержание примесей. ПК выпускают термостабил. и нестабилизированными. В кач-ве стаб-ров примен. оксиды и гидроксиды арилолова, фосфорорганические соед., силикаты свинца, цинка и др.

Свойства и применение поликарбонатов

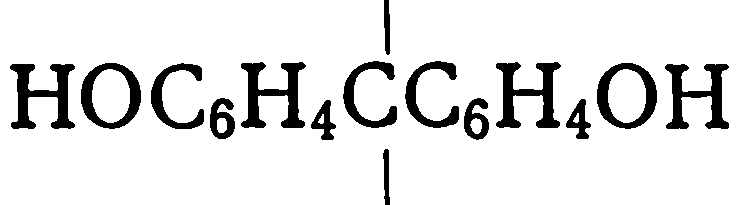

Физ. св-ва ПК зависят от строения использ. для их синтеза бисфенола, а смешанных ПК— также от соотнош. исх. компонентов и строения полимерной цепи. В ряду поликарбонатов бисфенолов типа:  самую высокую темп-ру плавления имеет ПК п,п'-дигидроксидифенилметана (т. пл. выше 300 °С). При замещении водорода у центр. углеродного атома бисфенола алифатическими остатками Тплавления полиэфира понижается. Замена алифатич. зам-ля ароматическим или циклоалифатическим способствует повышению Тплавления полимера. При более высокой темп-ре плавятся ПК с одинак. зам-лями у центр. углеродного атома. Общей законом-стью в ряду ПК явл. уменьшение тенденции к кристаллизации с увеличением степени асимметрии и разветвленности замещающей группы у центр. углеродного атома бисфенола. Тплавления ПК дифенилолпропана 220—230 °С, Т стеклования 149 °С, Т разложения 300—320 °С. Он выпускается в виде белого порошка, или прозрачных и непрозрачных гранул от светло-желтого до темно-коричневого цвета. самую высокую темп-ру плавления имеет ПК п,п'-дигидроксидифенилметана (т. пл. выше 300 °С). При замещении водорода у центр. углеродного атома бисфенола алифатическими остатками Тплавления полиэфира понижается. Замена алифатич. зам-ля ароматическим или циклоалифатическим способствует повышению Тплавления полимера. При более высокой темп-ре плавятся ПК с одинак. зам-лями у центр. углеродного атома. Общей законом-стью в ряду ПК явл. уменьшение тенденции к кристаллизации с увеличением степени асимметрии и разветвленности замещающей группы у центр. углеродного атома бисфенола. Тплавления ПК дифенилолпропана 220—230 °С, Т стеклования 149 °С, Т разложения 300—320 °С. Он выпускается в виде белого порошка, или прозрачных и непрозрачных гранул от светло-желтого до темно-коричневого цвета.

ПК хорошо растворимы в хлорированных УВ-дах, фенолах, кетонах, тетрагидрофуране, ДМФА, частично — в аром. УВ-дах. Они устойчивы к действию алифатич. и циклоалифатич. УВ-дов, высших спиртов, масел, жиров, соды, различных орг. к-т, р-ров минер. к-т (в том числе HN03 и HF), окислителей, слабых щелочей. Едкий натр, едкое кали, аммиак и амины, а также низшие спирты разрушают ПК. ПК на основе дифенилолпропана хар-ся хорошей атмосферо- и светост-стью. Изделия из ПК отлич-ся стабильностью размеров, не деформируются при длит. нагревании вплоть до Тплавления и остаются гибкими до —100 °С.

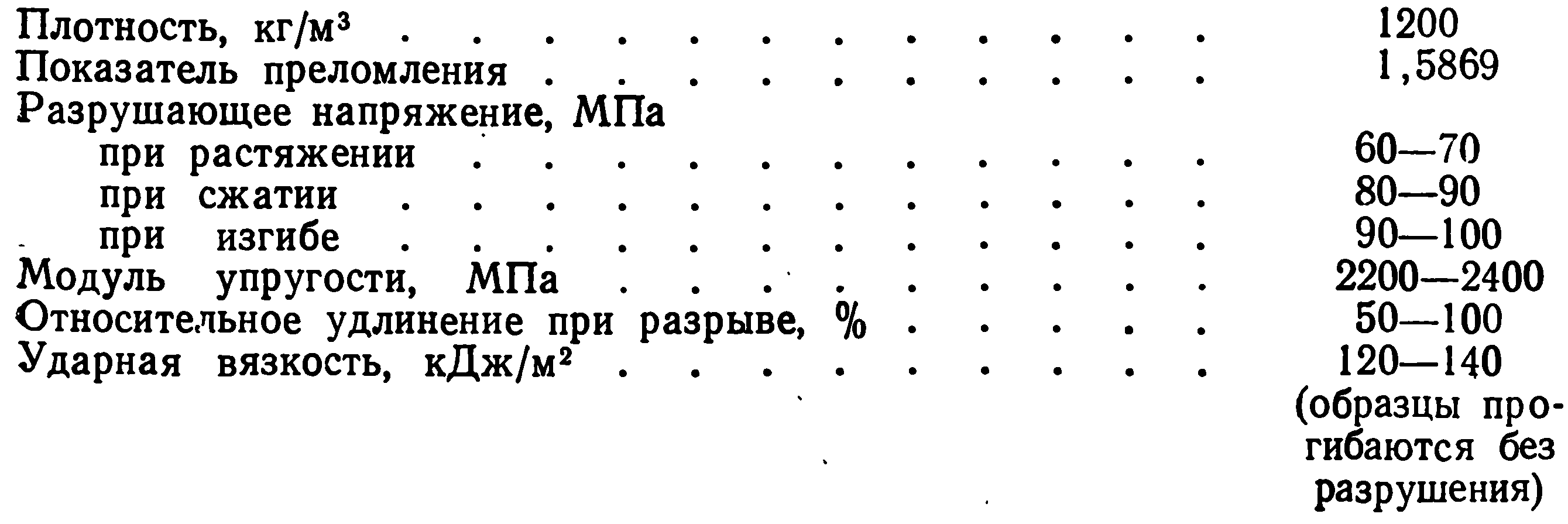

ПК обладают хор. мех. св-вами. Важным св-вом изделий из ПК на основе дифенилолпропана явл. выс. ударная прочность (в 9 раз большая, чем у полиамида) в широком интервале темп-р. ПК диана имеют выс. прозрачность, которая в интервале волн видимого света 500—800 нм для образца толщиной 2 мм составляет около 85%. ПК хорошие диэлектрики. Диэл. св-ва ПК на основе диана мало изменяются в широком интервале темп-р вплоть до 140 °С.

Из р-ров ПК в орг. раств-лях легко формуются пленки и волокна. ПК на основе диана может перерабатываться в изделия на стандартном оборудовании: литьем под давлением, экструзией, вакуумным прессованием и т. п. Перед формованием ПК высушивают в теч. 10—12 ч при 110—120 °С или в теч. более короткого времени, если сушку осущ-ют в вакууме. Литье под давлением проводят при 260—300 °С и давлении до 220 МПа. Вязкость расплава полимера при 300 °С составляет 400—600 Пас (в зав-сти от ММ). Заготовки из ПК хорошо поддаются мех. обработке на токарном и фрезерных станках, чеканке. Соединение разл. частей из ПК можно осуществлять сваркой и горячей штамповкой.

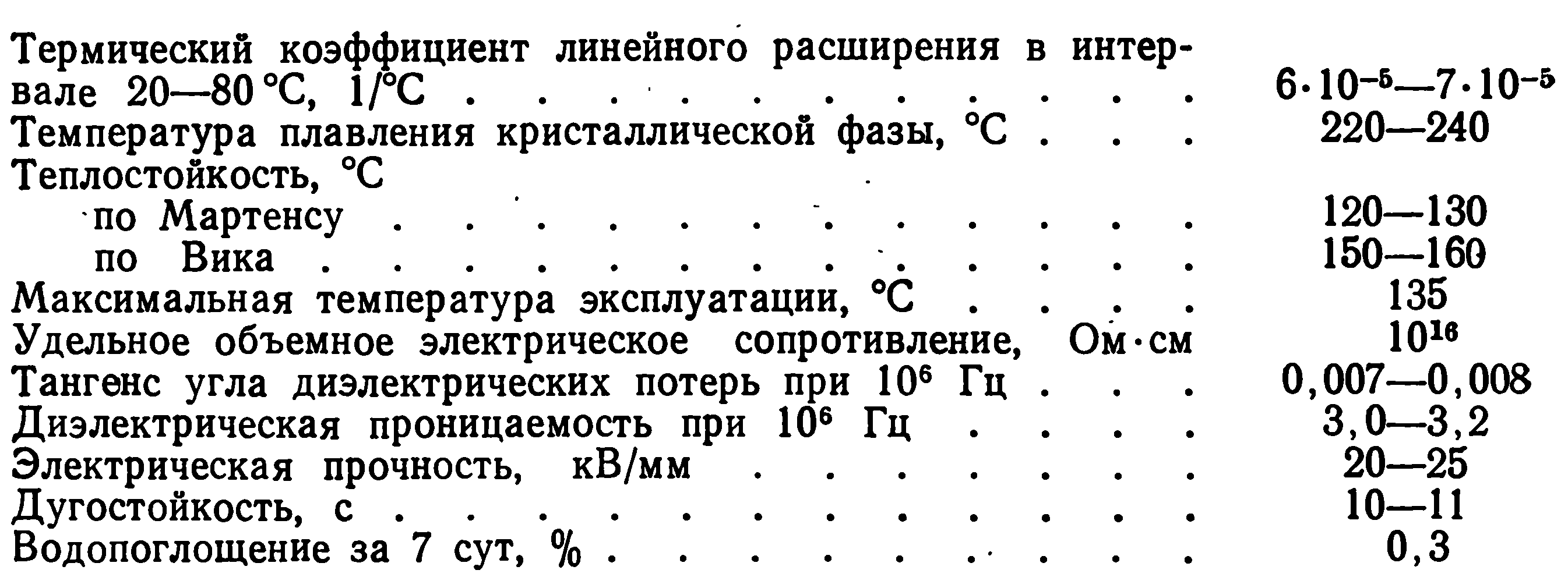

Ниже приведены некоторые показатели св-в ПК на основе диана:

ПК прим-ся в тех случаях, когда материал должен иметь выс. мех. прочность, теплост-сть, стабильность размеров, хор. электроизоляц. св-ва. ПК применяют для получения прочных пленок, лаков, литьевых масс. Их исп-ют в кач-ве конструкционного мат-ла для изготовления шестерен, подшипников, болтов, гаек, корпусов, счётных машин, труб, кранов и др. изделий, кино- и фотопленки, электро- и радиодеталей, покрытий, упаковочного материала. Из ПК можно изготавливать смотровые окна и линзы, клеевые композиции, способные сохранять прочность в шир. интервале темп-р. ПК находят применение в медицине (шприцы, зубные протезы, контейнеры для плазмы крови и т. п.), в произв-ве кухонной утвари и многих других областях.

2. Методы двухстадийного и одностадийного получения алифатических эпоксидных олигомеров. Их свойства и применение.

Алифатические эпоксидные олигомеры представляют собой глицидиловые эфиры гликолей и многоатомных спиртов.

Сырьем для их получения служат этиленгликоль ди- и три- этиленгликоль, глицерин, триэтаноламин, эпихлоргидрин.

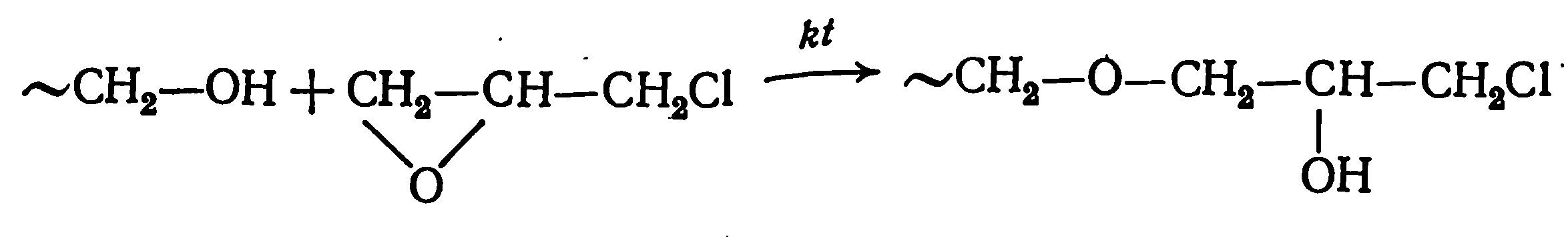

При получении этих олигомеров на первой стадии образуются хлоргидриновые эфиры:

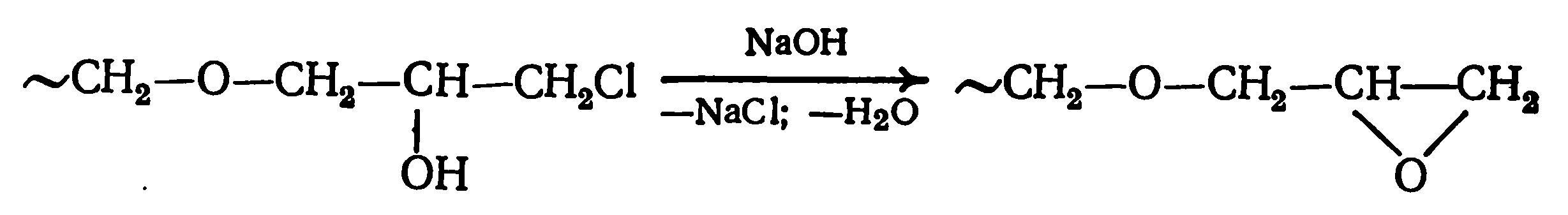

На второй стадии происходит дегидрохлорирование с образованием эпоксидной группы:

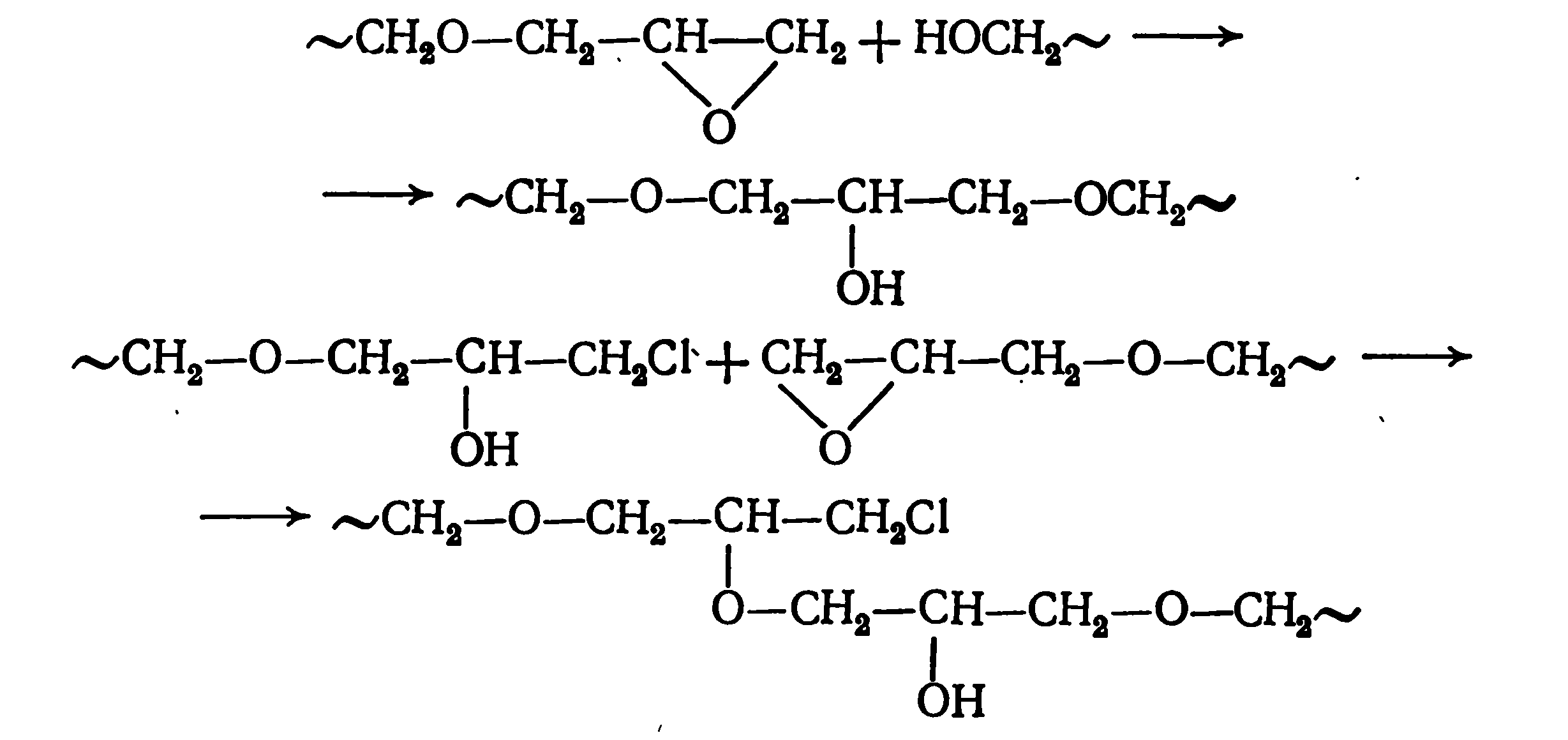

Эта группа с одинаковой скоростью может взаимодействовать как с исходным спиртом, так и с гидроксильной группой хлоргидринового эфира, приводя к образованию разветвленного олигомера с высоким содержанием неомыленного хлора:

В промышленности алифатические олигомеры получают одностадийным методом в присутствии катализатора — твердой щелочи или ее концентрированного (50%-ного) водного раствора— при пятикратном избытке эпихлоргидрина для подавления вторичных процессов. При этом резко снижается количество воды в реакционной системе и уменьшается гидролиз эпоксидных групп. Температура реакции 80—100 °С.

Алифатические эпоксиолигомеры представляют собой низковязкие жидкости с высоким содержанием эпоксидных групп. Они используются для снижения вязкости эпоксидных композиций и придания им эластичных свойств.

3. Пресс-материалы, пластбетон, полимерные замазки на основе фурфуролацетоновых олигомеров (ФА) и мономера (ФА).

Пресс-материалы на основе фурфуролацетоновых олигомеров

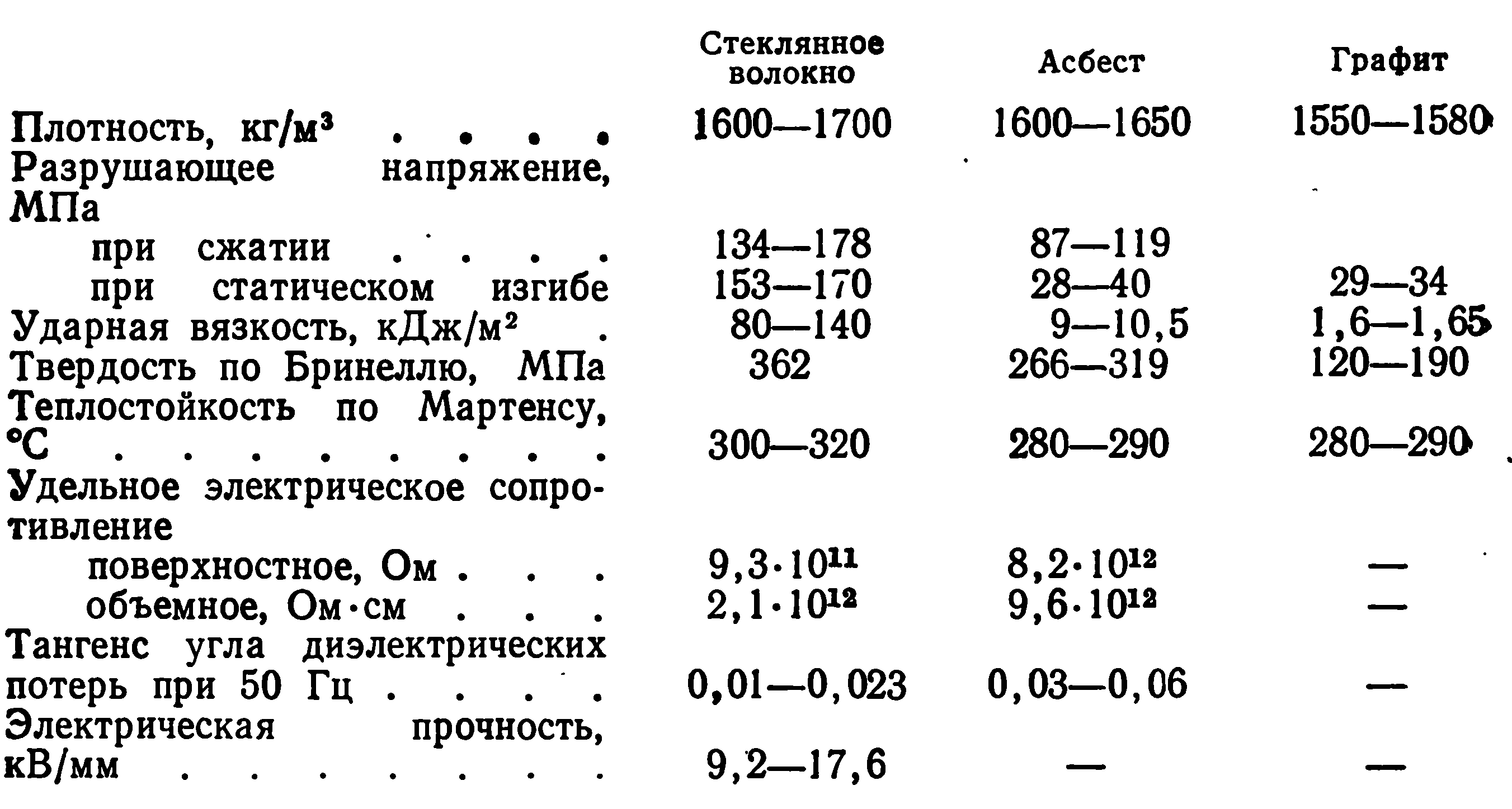

На основе полимера ФА изготовляют пресс-материалы с различными минер. наполнителями — стеклянным волокном, асбестом и графитом. Такие пресс-материалы имеют выс. теплостойкость, хор. прочностные пок-ли и высокую хим. стойкость.

Пок-ли физ.-мех. св-в пресс-материалов на основе полимера ФА с разл. наполнителями приведены ниже:

Пластбетон на основе мономера ФА

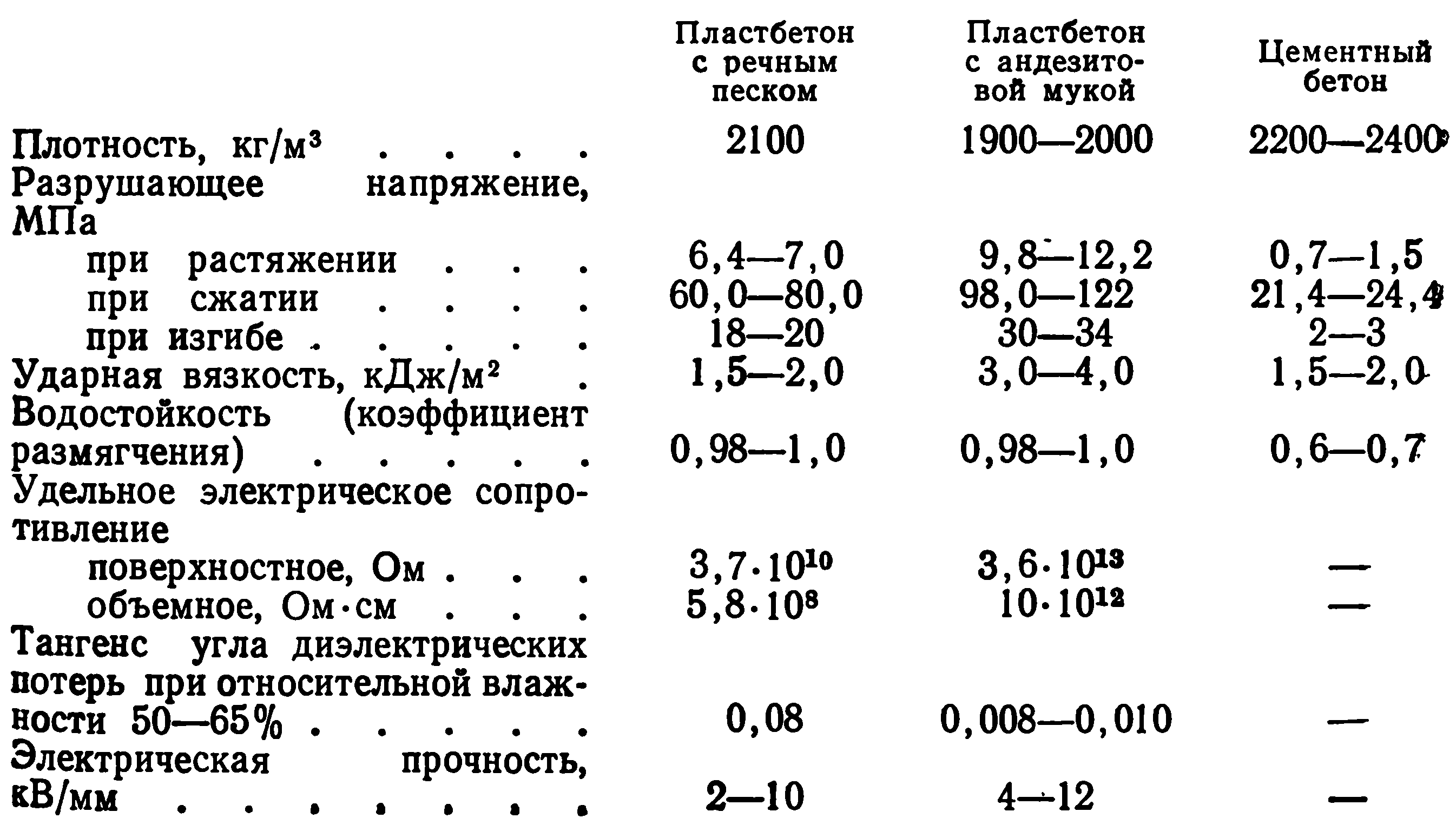

Пластбетон явл. наиболее распростр. полимерным мат-лом на основе мономера ФА (или мономера ФАМ). Он предст. собой композицию, состоящую из 70—94% минер. наполнителя разл. степени дисперсности, 6—30% мономера ФА и кат-ра отверждения (10—20% от массы мономера ФА). При отверждении пластбетона образуется твердая монолитная масса черного цвета, отличающаяся почти универсальной хим. стойкостью (не выдерживает лишь действия сильных окислителей), повышенной мех. прочностью и удовлетворит. диэлектрич. св-вами.

В зав-сти от вида наполнителя и состава массы пластбетон исп-ся как водо- и химически стойкий мат-л в гидротехнических сооружениях (защита водосбросов плотин от истирания донными наносами и др.), в подземных сооружениях (например, шахтные крепи), для изготовления электролитных ванн и т.п.

Пластбетон готовится, подобно цементному бетону, след. образом. В бетоно- или растворомешалку загружают мин. наполнители (напр., песок с гравием) и после перемешивания вводят фурфурол (1—2% от массы наполнителя). После распределения фурфурола в массе добавляют мономер ФА и продолжают перемешивание до образования однородной смеси. Затем добавляют 20—50%-ный р-р кат-ра отверждения (р-р бензолсульфокислоты в ацетоне). Полученную бетонную массу укладывают на поверхность объекта, где она быстро затвердевает, или загружают в формы и после отверждения извлекают в виде готовых изделий.

Продолж-сть отверждения пластбетона зав. от кол-ва введенного кат-ра, темп-ры и влажности окружающего воздуха, объема изделия и др. факторов. Особенно замедляется процесс отверждения в том случае, если в пластбетоне содержится влага или примеси (напр., карбонатные), способные вступать в р-цию с кат-ром отверждения.

Основные пок-тели пластбетона и бетона на основе цемента приведены ниже:

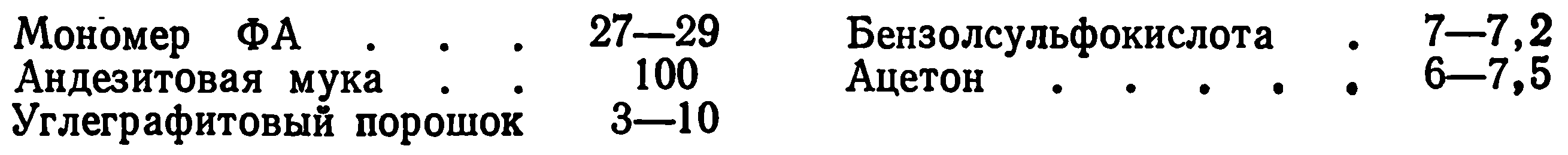

Полимерные замазки (мастики) на основе мономера ФА

Полимерные замазки (мастики) на основе мономера ФА содержат в отличие от пластбетона тонкодисперсные наполнители, напр. песок (замазка фаизол) или андезитовую муку с добавкой 3—10% углеграфитового порошка (замазка ферганит). Поэтому они облад. большей плотностью, пластичностью, меньшей хрупкостью, большей мех. прочностью и коррозионной стойкостью, чем пласт-бетон. Такие полимерные замазки исп. для защиты бетонных строительных конструкций в хим. цехах (фундаментов, колонн, полов и др.), футеровки хим. аппаратов (например, гидролизеров), а также в виде кладочных р-ров при облицовке и футеровке кислотостойкими плитками.

Рецептура замазки ферганит-1 (в масс, ч) приведена ниже:

Замазка ферганит-1 готовится след. образом. В смеситель загружают нап-тели, перемешивают их до получения однородной смеси, а затем вводят мономер ФА (возможен и обратный порядок загрузки). Перемешивание продолжают до полного совмещения мономера с наполнителем. Приготовленная таким образом масса может находиться в пластичном состоянии длительное время. Перед применением в нее вводят при интенсивном перемешивании кат-р отверждения — бензолсульфокислоту в виде ацетонового р-ра, после чего замазку немедленно выгружают из смесителя и исп. до начала процесса схватывания.

Билет 18

1. Производство ПЭТФ. Тех. пр-с получения ПЭТФ из диметилтерефталата и ЭГ состоит из стадий подготовки сырья, переэтерификации диметилтерефталата ЭГем, полик-ции дигликольтерефталата, охлаждения и измельчения п-ра.

В реактор 1, нагретый до 140 °С, загружают диметилтерефталат. Отдельно в ап-те 2 готовят раствор кат-ра в ЭГле. Для этого ЭГ нагревают до 125 °С и при перемешивании вводят в него кат-р (ацетат цинка). Р-р кат-ра в ЭГ-ле подают в реактор 1. Нормы загрузки комп-в (масс, ч.):

Диметилтерефталат ……100 ЭГ……80 Ацетат цинка……0,01

Переэтерификацию проводят в токе азота или СО2 при 200— 230 °С в течение 4—6 ч. Автоклав снабжен насадочной колонной 3 для разделения паров гликоля и метанола. Пары метанола охлаждаются в холодильнике 4 и собираются в приемниках 5, а возгоняющийся диметилтерефталат смывается гликолем с колец Рашига и возвращается обратно в реактор. После отгонки метанола содержимое реактора нагревают до 260—280 °С, отгоняют избыточный ЭГ и расплавленный продукт продавливают ч-з металлический сетчатый фильтр 6 в реактор 7 для полик-ции. После загрузки реактора 7 в течение 0,5—1 ч создают вакуум 2,6 гПа-(2 мм рт. ст.) для отгонки оставшейся части ЭГ. Полик-цию проводят при 280 °С в течение 3—5 ч до получения расплава заданной вязкости. Расплавленный ПЭТФ сжатым азотом выдавливается ч-з щелевое отверстие в виде пленки и подается на барабан 10, помещенный в ванну, охлаждаемую водой. Лента полиэфира поступает на рубильный станок 13 и далее на подсушку и упаковку. ММ получаемого ПЭТФ составляет 15 000—30 000.

Для утилизации отходов пр-ва ПЭТФ разлагают деструктирующими агентами: водой, щелочью, метанолом, гликолем, гидразином. При метанолизе ПЭТФа под давлением 2,7 МПа в течение 3—6 ч при 280 °С образуется диметилтерефталат с 80% выходом. Расщепление отходов ПЭТФ а при нагревании его с ЭГ до олиг-ов или ди(β-оксиэтил)терефталата м. успешно осуществить за 30—40 мин, проводя пр-с в присутствии кат-ра [н-р, 0,5% (масс.) карбоната или ацетата цинка]. Полученные м-ры могут снова исп-ся для пр-ва п-ра.

Термостабилизирующее действие на ПЭТФ оказывает добавка к нему фосфорной кислоты, эфиров фосфорной кислоты, n-изобаронилфенола и некоторых других веществ.

Свойства и применение ПЭТФа.

Расплавленный ПЭТФ предст-т собой прозрачную высоковязкую слегка желтоватую ж-ть, превращающуюся при быстром охлаждении в прозрачное ТВ. в-во, устойчивое до 80 °С. Выше этой т-ры п-р крист-ся. Т. пл.=265 °С, плотность 1380 кг/м3. ПЭТФ — малогидрофильное соединение.

При выдерживании в воде при 25 °С в течение недели он поглощает менее 0,5% воды. При этом его мех. св.ва практически не меняются. ПЭТФ стоек (даже при повышенных т-рах) к д-вию таких р-лей, как этилацетат, ацетон, ксилол, диоксан, ледяная уксусная к-та. Он растворяется в фенолах, хлорированных фенолах, трифторуксусной к-те, дифенилоксиде, конц. серной к-те. При длительном воздействии щелочи разрушают полиэфир. Особенно сильно действует конц. Р-р аммиака. ПЭТФ устойчив к действию моли и микроорганизмов.

Из ПЭТФа вырабатывают пленку, волокна, монолитные изделия. В пром-ти пленку получают м-дом экструзии. Для создания заданных прочностных хар-к аморфную пленку подвергают двухосной ориентации, выдерживая в растянутом состоянии при повыш. т-ре определенное время. Этим достигается кристаллизация п-ра и стабилизация его мех-х показателей. Пленки, волокна и другие изделия из ПЭТФа обладают высокой прочностью. Однако она существенно ниже потенциально возможной, заложенной строением этого полимера. При теор-ких значениях прочности и модуля упругости во локон из ПЭТФа, равных ,24 000 МПа и 140 000 МПа соответственно, достигнутые пок-ли составляют всего лишь 1300 МПа и 25 000 МПа. Проводятся работы по дальнейшему увеличению упруго-прочностных св-в ПЭТФа, как за счет реализации технол-х пр-сов изготовления изделий, активно влияющих на совершенствование его физ. стр-ры, так и за счет создания более совершенной, минимально разнозвенной хим. стр-ры.

ПЭТФ способен выдерживать длит. нагревание при 150 °С, не изменяя существенно своей прочности. ПЭТФная пленка является высококачественным электроизоляционным мат-лом. Из металлизированной пленки изготавливают портативные конденсаторы. Пленка применяется для изоляции в электрических машинах, для звукозаписи, упаковки, теплоизоляции трубопроводов, как основа фотопленки и т. д. ПЭТФ широко применяется для изготовления синтетических волокон. Волокна из ПЭТФа, выпускаемые в СССР под названием «лавсан», в Англии — «терилен», в США — «дакрон», обладают высокой мех. прочностью. По прочности лавсан не уступает полиамидным волокнам. Изделия из него в 2—3 раза устойчивее к сминанию, чем шерстяные, они имеют хорошую светостойкость. Из лавсана получают всевозможные ткани для одежды, электроизоляции, драпировочные ткани. Его используют для изготовления веревок, канатов, корда, парусов, сетей, транспортерных лент, ремней, пожарных рукавов, фильтровальных тканей, брезента.

Св-ва ПЭТФа м. б. модиф-ны введением в пр-се с-за в кач-ве сом-ров производных алиф-ских и аром-ких дикарбоновых к-т, оксик-т, полиалкиленгликолей, разветвленных диолов, замещенных аминов и т. п. Так, волокна из ПЭТФа, модифицированного диметиладипинатом, диметилгексагидротерефталатом отличаются большей прочностью, меньшей ползучестью, большей устойчивостью к многократным деформациям. Введение в состав ПЭТФа остатков адипиновой, изофталевой, n-оксиэтоксибензойной к-ты сущ-но улучшает накрашиваемость п-ра.

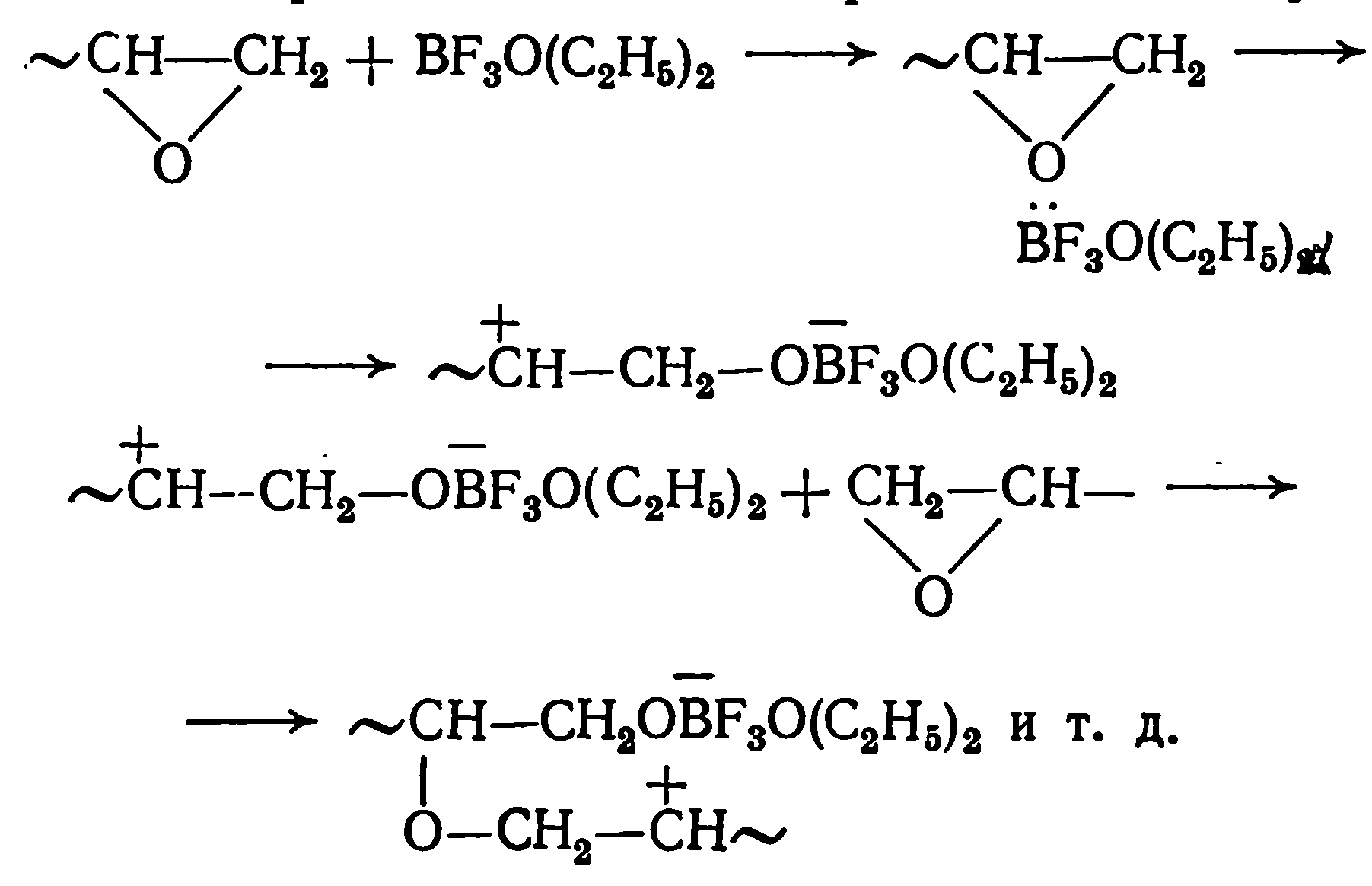

2. Каталитическое отверждение. эпоксидных олиг-в в присутствии кат-ки действующих отвердителей происходит по мех-му ионной или ионно-координационной пол-ции, что обусловлено высокой напряженностью а-оксидных циклов. В качестве кат-ров при катионной пол-ции применяются к-ты Льюиса (BiF3, SnCU и др.). Широко используются также комплексы трифторида бора, например ВРзО(С2Н5)2. Такие комплексы, содержащие свободные орбитали в наружной оболочке атома Ме, присоединяются к атому кислорода, обладающему повышенной электронной плотностью и вызывают пол-цию эпоксиолигомеров по ионно-координационному механизму:

- -

Основным достоинством катионной пол-ции яв-ся выс. ск-ть прса даже при низких т-рах, что позволяет создавать кат-ки действующие отверждающие системы высокой активности.

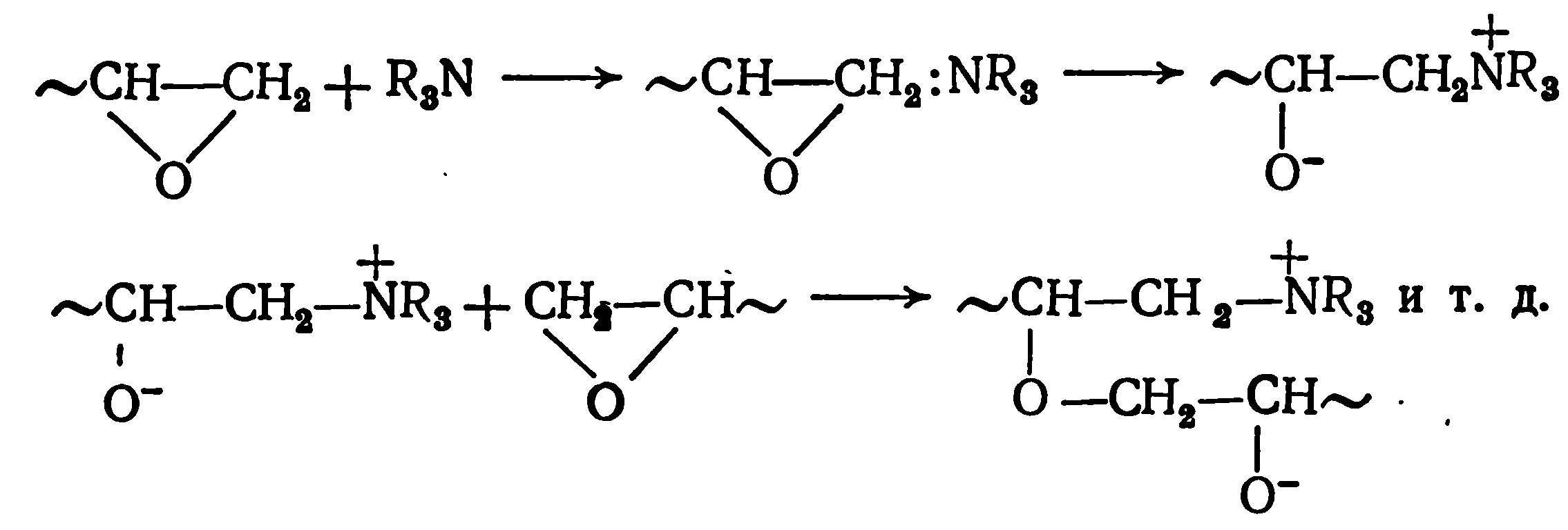

Анионная пол-ция а-оксидных циклов больше поддается регулированию. Она иниц-цся гидроксидами и алкоголятами щелочных Ме, третичными аминами.

Из отвердителей кат-кого действия наибольшее применение нашли третичные амины:

Выбор пром-ных отвердителей типа третичных аминов ограничен их высокой токсичностью и летучестью. В отечественной практике широко прим-ся триэтаноламин, 2,4-трис-(диметиламинометил) фенол.

3. ТБ при пр-ве эпоксидных п-ров и защита ОС.

Исходные в-а, применяемые для получения эпоксидных п-ров, сами олиг-ры и п-ры обладают различной степенью токсичности и оказывают вредное воздействие на организм человека.

С-з эпоксидных олиг-ров проводят в ап-тах, обеспечивающих безопасное ведение пр-са.

Заливку, склеивание, пропитку и мех. обработку отвержденных изделий следует проводить в спец. местах, оборудованных местной вытяжной вентиляцией, термообработку изделий и сушку пропитанных тканей — в термошкафах под вытяжкой.

Эпихлоргидрин — легковосплам-ся ж-ть со слабым запахом спирта — представляет собой высокотоксичное соединение, обладающее сильным раздражающим д-вием. Проникая ч-з дыхательные пути и кожу, он вызывает головокружение и тошноту, слезотечение, а при вдыхании — отравление с тяжелыми последствиями. При попадании на кожу эпихлоргидрин вызывает кожные заболевания. Все работы с ним надлежит производить в резиновых перчатках, противогазе марки А и в резиновом фартуке. При попадании на кожный покров его следует смыть теплой водой с мылом и протереть кожу спиртом. В замкнутом объеме смесь паров эпихлоргидрина с воздухом взрывается при т-рах от 21 до 60 °С. Конц-ция паров эпихлоргидрина в помещении не должна превышать 10"6 кг/м3.

Дифенилолпропан — сильно пылящее крист-кое в-во — раздражающе д-вует на кожу и слизистые оболочки носа и глаз, и поэтому все работы c ним надо производить в очках и респираторе или в противогазе и спецодежде. Следует избегать распыления дифенилолпропана. Уборка помещения должна проводиться влажной тряпкой. После работы следует обязательно принять душ.

Амины возбуждающе д-вуют на нервную систему они м. вызывать образование опухолей. ПДК аминов в воздухе 2-10

6 кг/м3.

При длительном воздействии на ч-ка паров ангидридов карбоновых к-т содержание гемоглобина и число лейкоцитов в крови уменьшается. ПДК ангидрида в воздухе рабочих помещений не должна превышать 10-6 кг/м3.

Т.о., при работе с эпоксидными п-рами необходимо применять спец. защитные средства, пользоваться резиновыми перчатками или специальными защитными смазками. Исходные продукты следует хранить в закрытой таре.

Билет № 20.

ГЕТЕРОЦЕПНЫЕ СЛОЖНЫЕ ПОЛИЭФИРЫ

Гетероцепные сложные полиэфиры — ВМС, содерж. в осн. цепи сложноэфирные связи. В общем виде строение лин. полиэфиров дикарб. к-т и двухат. спиртов м. б. представлено ф-лой (—OCRCOOR'O—)п, где R— остаток дикарб. к-ты, R'— остаток двухат. спирта и строение полиэфиров оксикислот — ф-лой (—OCRO—)п, где R — остаток оксикислоты.

|

|

|

Скачать 1.43 Mb.

Скачать 1.43 Mb.