шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

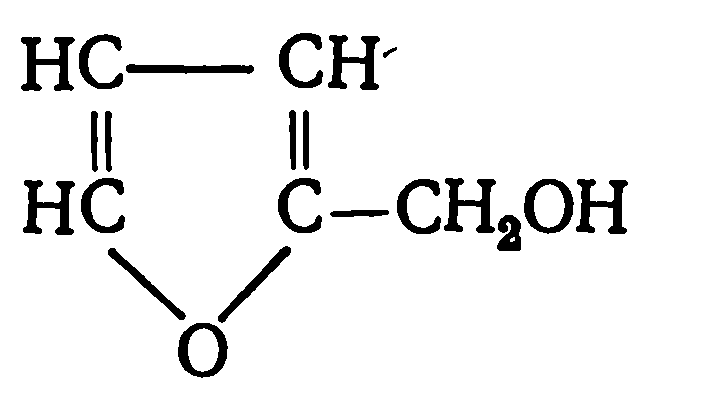

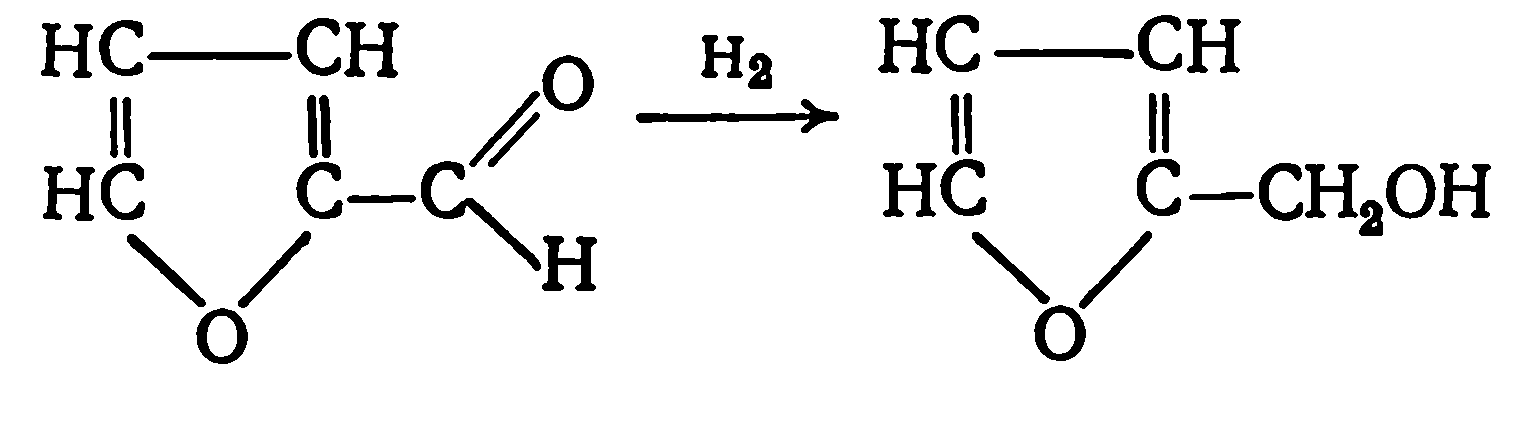

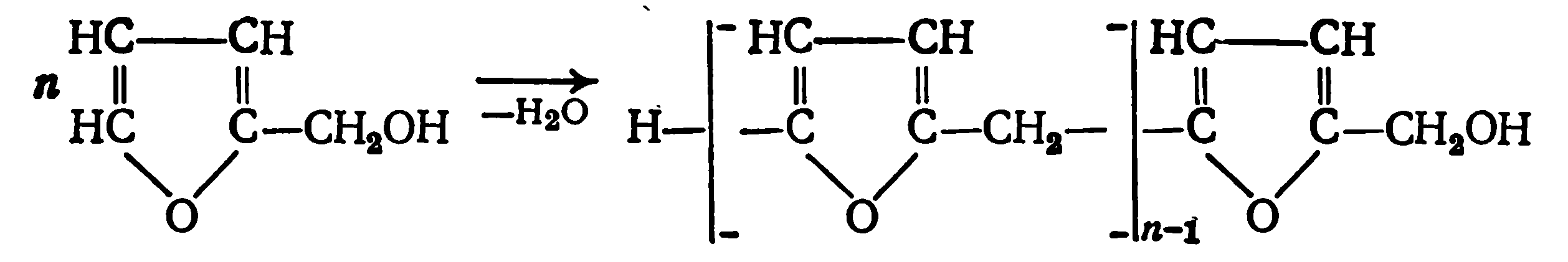

Билет №7 1. Полиэфиракрилаты (ПЭА). Способы получения. Свойства. Применение. ПЭА — ненасыщенные полиэфиры, синтезируемые поликонденсацией многоатомных спиртов, непредельных алифатических к-т акрилового ряда и предельных алифатических или ароматических дикарб. к-т: (1+k)HOROH + nHOOCR'COOH +2CH2=CXCOOH→CH2=CXCOORO(-OCR'COORO-)OCCX=CH2 + 2nH2O, где X=H, CH3, CN, галоген. Реакция проводится в среде инертных растворителей в присутствии катализаторов кислотного типа, ингибиторов полимеризации. Вода в ходе процесса выводится из сферы реакции азеотропной отгонкой с возвратом растворителя. Процесс протекает при умеренных температурах (80—140 °С) с большими скоростями и глубиной превращения. Аппаратурное оформление процесса довольно несложно, так как низкомолекулярные продукты реакции удаляются не из вязкой среды или при высоких температурах и в вакууме, а путем азеотропной отгонки с кипящим растворителем. Протекание процесса контролируется по количеству выделяющейся воды и изменению содержания непрореагировавших кислот. Одним из методов синтеза ПЭА является межфазная поликонденсация. Реакция осуществляется между хлор- ангидридами двух- и моноосновных кислот, растворенных в органическом растворителе (бензол, толуол и т. п.), и гликолями или растворенными в воде бисфенолами в присутствии оснований. Олигомерные ПЭА — это жидкие или низкоплавкие вещества с молекулярной массой 300—5000. Полимеризуясь в пpиcyтcтвии инициaтоp_paдикaльной полимеризации, они превращаются в неплавкие и нерастворимые трехмерные полимеры. В зависимости от химического строения исходного олигомера ПЭА представляют собой твердые стеклообразные или эластичные материалы. Они способны к сополимеризации с различными мономерами (стирол, метилметакрилат и др.), а также с полиэфирмалеинатами, В промышленности выпускаются различные марки полиэфиракрилатов и композиций на их основе, химическая природа и св-ва которых зависят от ряда факторов: строения исходных дикарбоновых кислот и многоатомных спиртов, числа функциональных групп гидроксил- и карбоксилсодержащих реагентов, соотношения исходных веществ, природы регуляторов цепи, природы групп, способных к полимеризации и др. Ниже приведены показатели некоторых физико-механических свойств отвержденного полиэфиракрилата МДФ-2: Разрушающее напряжение, МПА при растяжении……………….....................................86 при сжатии……………………...................................220 при статическом изгибе……………………………...160 Относительное удлинение при разрыве, ........................15 Ударная вязкость, кДж/м2………………………………..10 Твердость по Бринеллю, МПа……………………….......90 При полимеризации аллиловых эфиров многоосновных к-т в присутствии пероксидов, азосоединений и других инициаторов образуются ненасыщенные полиэфиры, обладающие комплексом ценных свойств. Реакция протекает по радикальному механизму и подчиняется закономерностям радикальной полимеризации. Так как в исходных веществах имеется по две (диаллилфталат, диаллиловые эфиры полиметиленовых дикарбоновых кислот) и более двойных связей (триаллиловый эфир пентатрикарбоновой кислоты, триаллилцианурат, триаллиловый эфир трикарбаллиловой кислоты), в результате реакции образуются трехмерные неплавкие и нерастворимые полимеры, которые получаются из β-полимеров — первичных растворимых низкомолекулярных продуктов полимеризации. Диаллиловые эфиры в отсутствие инициаторов даже при 100 °С полимеризуются очень медленно. Так, при 100 °С диаллилмалеинат теряет текучесть лишь после 25 ч нагревания, диаллилфталат — после 65 ч, а диаллиладипинат и диаллилсебацинат не полимеризуются даже после нагревания в течение 250 ч в присутствии 0,5—1,5 % пероксида бензоила полимеризация происходит быстро, приводя к образованию прозрачных нерастворимых продуктов. Свойства полидиаллилизофталата обычно несколько лучше, чем у полидиаллилфталата. Некоторые свойства литьевого полидиаллилизофталата приведены ниже: Плотность при 25°С, кг/м3………………………………………1264 Разрушающее напряжение, МПа при растяжении……………………………………………….30 при изгибе, МН/м2…………………………............................50-60 Модуль упругости при изгибе, ГПа……………………………3,5 Твердость по Роквеллу, МПа…………………………………М119-М121 Водопоглощение за 24ч при 25°С,%........................................0,1 Диэлектрическая проницаемость при 66Гц…………………...3,4 Тангенс угла диэлектрических потерь при 60Гц……………..0,008 Удельное объемное электрическое сопротивление, Ом·м…...3,9-1010 Электрическая прочность,кВ/мм………………………………17,2 Дугостойкость, с…………………………………………………123-128 Диаллилфталаты широко используются вместо стирола для сополимеризадии с ненасыщенными олигомерами для повышения термостойкости. Синтезированы также термореактивные теплостойкие полиарилаты на основе аллилзамещенных бисфенолов, например на основе диаллилдиана. НПЭф применяются главным образом в качестве связующего для изготовления различного вида армированных пластиков и, прежде всего, стеклопластиков. Для изготовления стеклопластиков на основе ненасыщенных полиэфиров и изделий из них с успехом применяются различные методы: контактное формование и напыление, прессование и литье под давлением, протяжка пропитанного полиэфиром стекложгута .через формующую фильеру, вакуумная пропитка стекловолок- нистого наполнителя в замкнутой форме, непрерывное формование профильных и листовых материалов, заливка и центробежное литье и другие.В качестве наполнителей при изготовлении слоистых пластиков используются: стеклянное волокно, стеклянные, синтетические, хлопчатобумажные ткани, слюдяная мука, целлюлоза, каолин, мел, диоксид кремния и др.НПЭф широко применяются в судостроении и автомобильной промышленности, авиации и ракетной технике, машиностроении, химической промышленности, приборостроении, строительстве, электротехнике и электронике, мебельной промышленности и во многих др. Так, из полиэфирных стеклопластиков изготовляют корпуса судов, катеров, яхт, шлюпок, машин, химическую аппаратуру, контейнеры, различные трубы, покрытия общественных и промышленных зданий, навесы, балконные и лестничные ограждения, двери, карнизы, перегородки, спортивный инвентарь и др. Алкидные полимеры широко применяются в качестве лаковых покрытий и эмалей в лакокрасочной промышленности (около 70% от общего производства этих материалов). Полиэфирные лаки холодной и горячей сушки с успехом используются для отделки металлических поверхностей, мебели, корпусов радиоприемников и телевизоров и др. Полиэфирные покрытия отличаются высокими механической прочностью, твердостью, блеском и стойкостью к действию воды, бензина, масла, разбавленных кислот. Термореактивные полиэфиры широко используются в промышленности в качестве электроизоляционных пропиточных составов различных классов нагревостойкости, теплостойких заливочных компаундов, герметизирующих материалов для полупроводниковых приборов, электроизоляционных наполненных пресс- материалов и т. д., а также в клеевых композициях, для заливки, консервации и длительного хранения медицинских и биологических препаратов и во многих других областях. Термореактивные гидроксилсодержащие полиарилаты можно с успехом применять для изготовления жестких, теплостойких пенопластов. Ненасыщенные полиарилаты могут быть использованы для получения теплостойких (до 300 °С) стеклопластиков конструкционного назначения. 2. Фуриловые полимеры. Сырьё для их получения. Технология получения термореактивного олигомера ФА-2 и карбамидо-фуранового олигомера КФ-90. Исходным сырьем для производства фуриловых полимеров является фуриловый спирт:  Фуриловый спирт представляет собой бесцветную жидкость с т. кип. 171—172 °С и плотностью 1282 кг/м3. Он хорошо растворяется в воде, спиртах и других органических растворителях, за исключением парафиновых углеводородов. При хранении на воздухе и при перегонке частично осмоляется. В промышленности фуриловый спирт получают гидрированием фурфурола:  Процесс проводят при 95—100°С и давлении водорода 10 МПа в присутствии оксидного медно-хромового катализатора (смесь СаО и С11СГ2О4 в массовом отношении 1:0,7). Реакция образования фуриловых полимеров. При гомополиконденсации фурилового спирта, протекающей с выделением воды (до 18% от массы фурилового спирта), образуются фуриловые олигомеры линейного строения:  Реакция протекает в присутствии минеральных и сильных органических кислот, кислых солей и галогенидов металлов. Олигомеры представляют собой вязкие жидкости от янтарного до темно-коричневого цвета, хорошо растворимые в ацетоне, спирте, бензоле. Вязкость их возрастает по мере протекания реакции, но она не изменяется при рН=5—8. Отверждение олигомеров происходит за счет частичного раскрытия двойных связей фурановых циклов. Производство фуриловых полимеров. Производство термореактивного олигомера (например, ФЛ-2) из фурилового спирта в присутствии воды и малеинового ангидрида состоит из стадий поликонденсации, нейтрализации и сушки. В реактор загружают 91 масс. ч. фурилового спирта, 9 масс. ч. воды и 0,30—0,36 масс. ч. малеинового ангидрида, растворенного в 1,5 л горячей воды). При рН реакционной смеси 1,5—3,5 реактор нагревают до 70—72 °С. Температура смеси повышается до 100°С за счет теплоты реакции. При включенном обратном холодильнике процесс ведут до получения олигомеров заданной вязкости. Смесь нейтрализуют при 50—60°С 50%-ным раствором едкого натра и сушат в вакууме при 80—87 кПа и температуре 95—100 °С. Выход олигомера ФЛ-2 составляет 80— 85% от массы фурилового спирта. Охлажденный олигомер непрозрачен и окрашен в темно-коричневый цвет. Он отверждается при 120—140°С в присутствии сильных органических кислот (малеиновой, щавелевой и др.) и при 20—25 °С в присутствии сульфокислот, хлористоводородной соли анилина и других катализаторов. Олигомер ФЛ-2 применяется в качестве связующего при изготовлении слоистых пластиков, клеев, замазок и угленаполненных изделий. Большое практическое значение имеют карбамидо-фурановые олигомеры(КФО), которые применяют в качестве связующих в литейном производстве при изготовлении стержней и форм. КФО представляют собой смесь водного раствора карбамидного олигомера и фурилового спирта. Схема производства КФ-90 периодическим способом (рис. 47 с.50). 1-реактор; 2-холодильник; 3-приемник конденсата; 4-фильтр. Технологический процесс получения этих олигомеров (например, КФ-90) периодическим способом состоит из стадий приготовления конденсационного раствора, конденсации в щелочной среде, конденсации в кислой среде, нейтрализации и сушки олигомера, охлаждения и совмещения с фуриловым спиртом. В реактор, снабженный рубашкой, мешалкой и холодильником, подают 37%-ный формалин, который нейтрализуют 2—4%-ным раствором едкого натра, после чего загружают 80%-ный водный раствор карбамида. Температура конденсационного раствора 30—45 °С, показатель рефракции 1,404—1,409, рН не менее 7,0. Затем температуру реакционной массы доводят до 76—77 °С; дальнейшее повышение температура до 88—91 °С происходит за счет теплоты экзотермической реакции. Реакционную массу выдерживают в течение 1 ч. По окончании, щелочной, конденсации в реактор подают 1— 2%-ньщ раствор, серной .кислоты, рН доводят до 5,5—5,8 и массу выдергивают еще 1 ч при 88—91 °С до получения олигомера с вязкостью, по ВЗ-4 при 20 °С равной 12—13 с. По достижении; необходимой вязкости олигомер нейтрализуют 2—4%-ым раствором едкого натра и. сушат в вакууме при 75—80 кПа и, температуре 70^—98 °С до получения показателя рефракции 1,439—1,441. При сушке отгоняют воду, из которой выделяют остатки формальдегида. Олигомер охлаждают до 50—60°С и совмещают при перемешивании с фуриловым, спиртом в течение 1—1,5 ч. После этого олигомер передают на склад готовой продукции. 3.Свойства и применение полиамидов (ПА). Техника безопасности при производстве полиамидов и защита окружающей среды. Молекулярная масса технических ПА колеблется в предел от 8 000—25 000. По внешнему виду это твердые рогоподобные продукты от белого до светло-кремового цвета. Некоторые из них, преимущественно сополимеры, почти прозрачны. Температура плавления кристаллических алифатических ПА находится в пределах 180—280°С. С увеличением числа амидных групп в макромолекуле ПА повышается температура его плавления, увеличивается жесткость и твёрдость. ПА с нечетным числом метиленовых групп между амидными связями плавятся при более низкой температуре, чем ПА с четным числом метиленовых групп, на единицу меньшим данного нечетного. ПА отличаются высокой прочностью при ударных нагрузках и эластичностью, обладают способностью к холодной вытяжке, протекающей с образованием «шейки» и уменьшением диаметра образца полимера. В результате вытяжки длину волокна или пленки из ПА можно увеличить в 4— 6 раз. Гомополиамиды хорошо растворяются только в сильнополярных растворителях, таких, как концентрированные серная, соляная, азотная, муравьиная и некоторые другие кислоты, в фенолах, амидах; они не растворяются в воде, углеводородах, низших спиртах. Растворы щелочей разрушают ПА. При нагревании ПА на воздухе происходит их окислительная деструкция, резко увеличивающаяся под действием ультрафиолетовых лучей и солнечного света. В расплавленном состоянии при контакте с воздухом окисление происходит настолько быстро, что через несколько минут начинается потемнение расплава. Окисление полиамидов сопровождается резким ухудшением их физико-механических свойств. Свойства ПА могут быть значительно улучшены введением различных наполнителей — графита, талька, дисульфида молибдена, стеклянного волокна и др. Наполнители несколько снижают эластичность материала, но уменьшают водопоглощение, коэффициент трения и термический коэффициент линейного расширения. Изделия из наполненных ПА имеют более стабильные показатели физико-механических свойств, повышенную деформационную стойкость, более стабильные размеры, мало изменяющиеся под воздействием температуры и влаги (например, материалы П-68-Т-20, П-68-Т-40, П-68-ДМ-1,5, наполненные графитом, дисульфидом молибдена и тальком соответственно). Это дает возможность использовать высоконаполненные ПА в радиоэлектронике и приборостроении для изготовления деталей с жесткими размерами допусков, работающих при температурах от —60 до 120 °С. ПА обладают хорошими антифрикционными свойствами. Введение антифрикционных наполнителей, например графита и дисульфида молибдена, еще более повышает износостойкость ПА и снижает коэффициент трения примерно в 1,5 раза. В качестве конструкционного, антифрикционного, электроизоляционного материала все большее применение находит ПА 12, пониженное водопоглощение которого обеспечивает стабильность размеров изделий даже при работе во влажных средах. Сочетание высокой механической прочности с хорошими антифрикционными и электроизоляционными свойствами, коррозионной и химической стойкостью выдвинуло ПА в ряд важнейших конструкционных материалов. Из ПА изготавливают шестерни, вкладыши подшипников, втулки, ролики, муфты, ползуны, лопасти гребных винтов, вентиляторов, детали электроизоляционного назначения, медицинские инструменты. Подшипники и другие трущиеся детали из ПА могут работать без смазки или при смазывании водой. Детали из ПА, наполненные графитом, тальком и дисульфидом молибдена, способны к самосмазыванию. В связи с этим применение полиамидов особенно целесообразно в текстильной и пищевой промышленности, где по условиям работы смазка узлов трения затруднена или нежелательна. ПА находят широкое применение для изготовления пленочных материалов, лаковых покрытий, пропиточных составов и клеев. ПА пленки применяют в качестве светопрозрачного покрытия при выращивании ранних овощных культур, как упаковочный материал; из них получают кинопленку, искусственную кожу и другие материалы. Высокой прочностью отличаются армированные ПА пленки. ПА покрытия обладают высокой механической прочностью и хорошей химической стойкостью. Их применяют для защиты труб и резервуаров, изоляции электрических проводов, изготовления слоистых материалов, отделки ткани, кожи и т. д. Техника безопасности при производстве полиамидов и защита окружающей среды. В процессе производства ПА используются различные химические соединения — алифатические и ароматические диамины, кислоты, хлорангидриды кислот, лактамы, метанол и т. д. Многие из них токсичны.Так, гексаметилендиамин оказывает резкое раздражающее действие на кожу и слизистые оболочки глаз, вызывает изменения со стороны крови, а также сосудистые нарушения в легких, почках и сердце. ПДК гексаметилендиамина в воздухе рабочих помещений составляет 1-106 кг/м3. ε-Капролактам может вызывать тошноту, изжогу, головные боли, а при остром отравлении — одышку и судороги. ПДК ε-капролактама в воздухе производственных помещений 1 • 106 кг/м3. Помещения и установки для получения ПА должны быть оборудованы в соответствии с нормами, установленными для производств данной категории. ПА вырабатываются в виде порошка или мелкой крошки. Поэтому при работе с ними необходимо пользоваться противопыльными повязками или респираторами и спецодеждой из мягкой хлопчатобумажной ткани. При длительном контакте с ПА возможны различного вида дерматиты кожи (особенно влажной) из-за наличия в полимере остаточного мономера, поэтому работать с полиамидами рекомендуется в резиновых перчатках. ПА пожароопасны при контакте с открытым огнем. Пылевоздушные смеси ПА взрывоопасны. При нагревании ПА тепловых взрывов не происходит. При высокотемпературной переработке ПА происходит незначительное выделение остаточного мономера и летучих продуктов частичной деструкции. Поэтому рабочие помещения, в которых производят переработку ПА, должны быть снабжены надлежащей местной и общей вентиляцией, а процесс переработки должен быть максимально механизирован и автоматизирован. |