шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

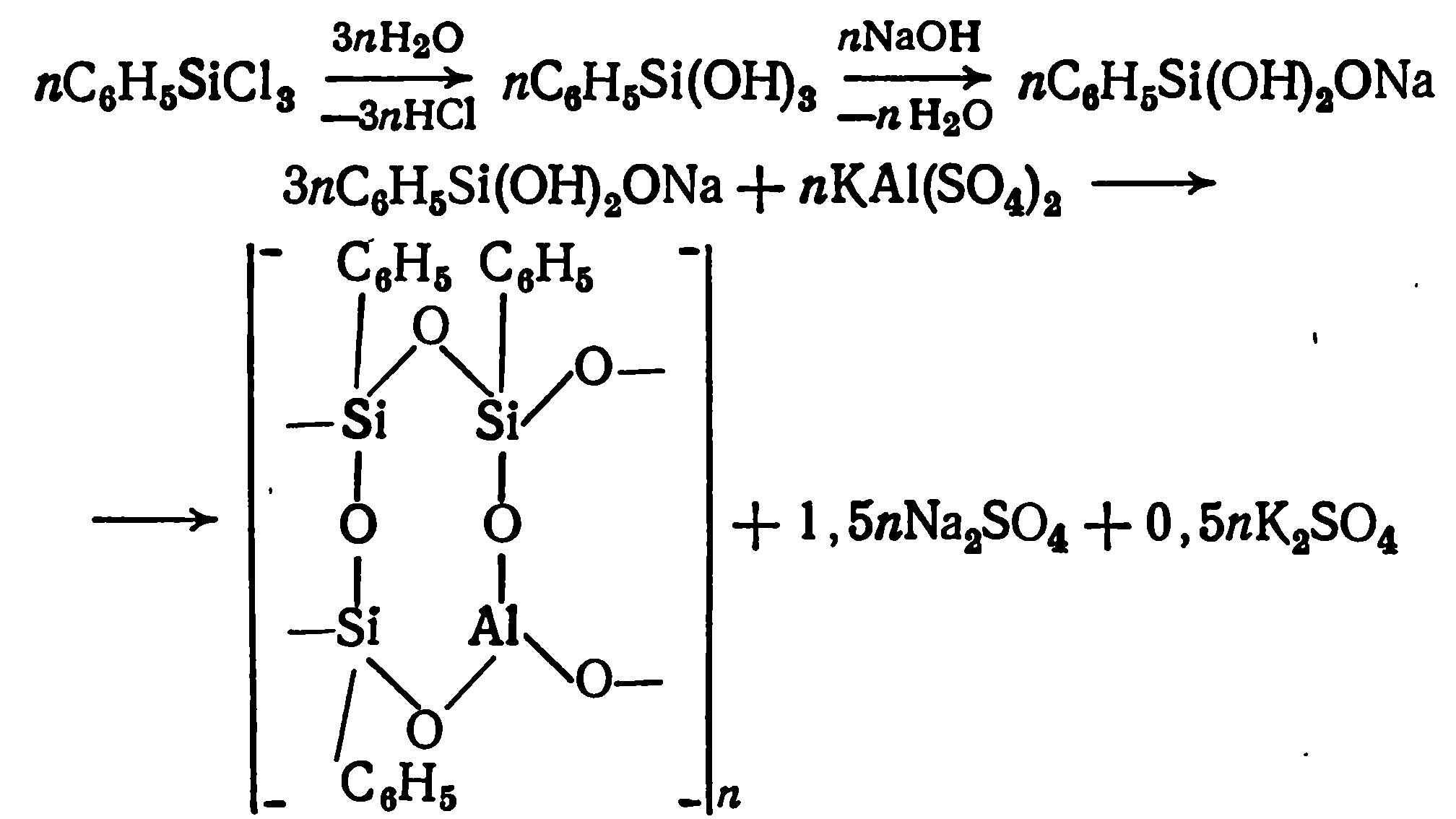

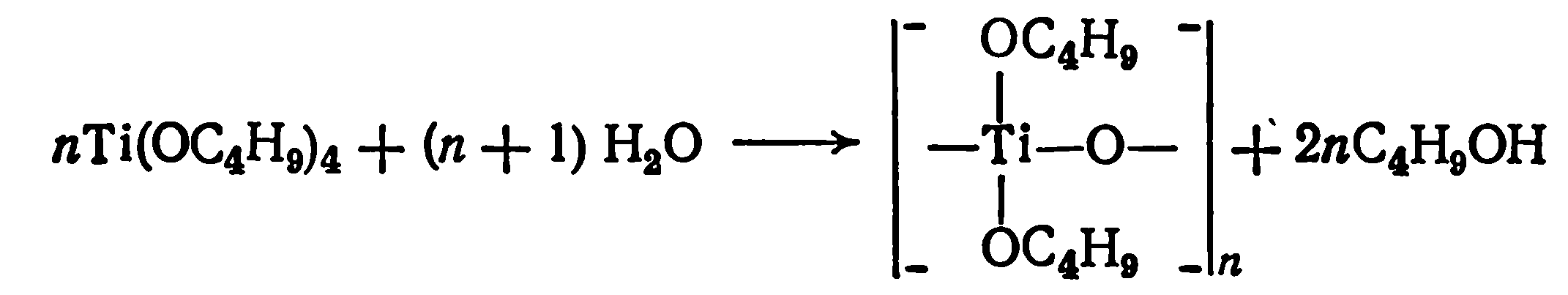

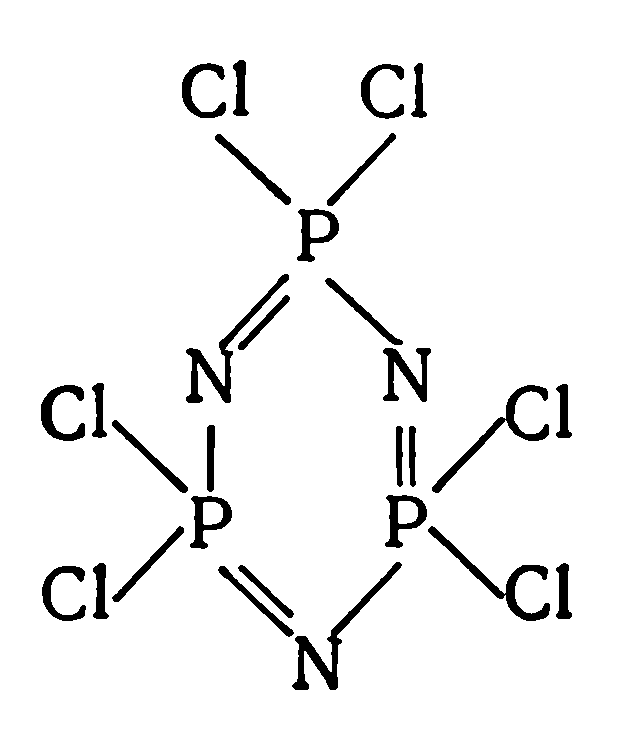

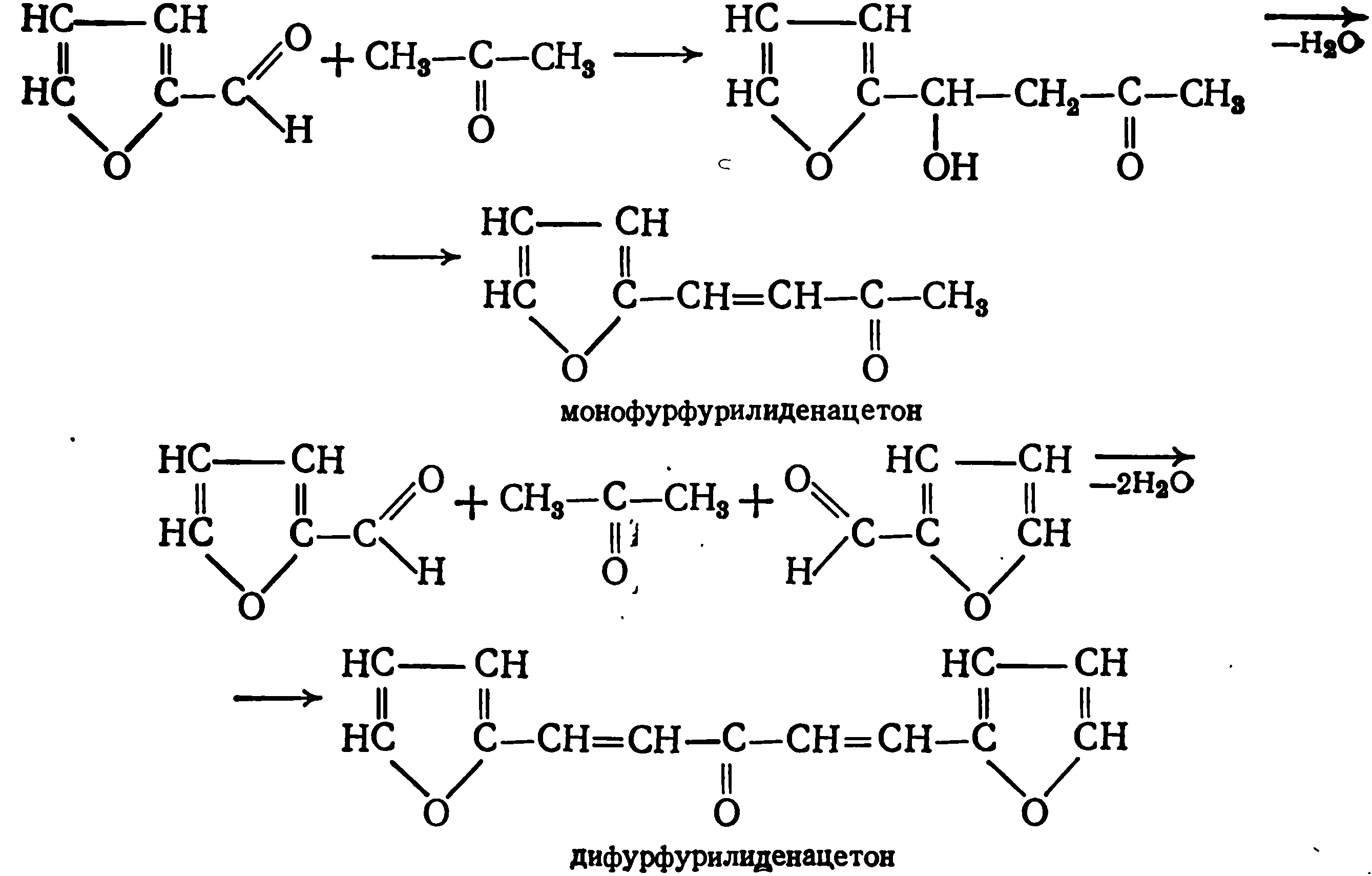

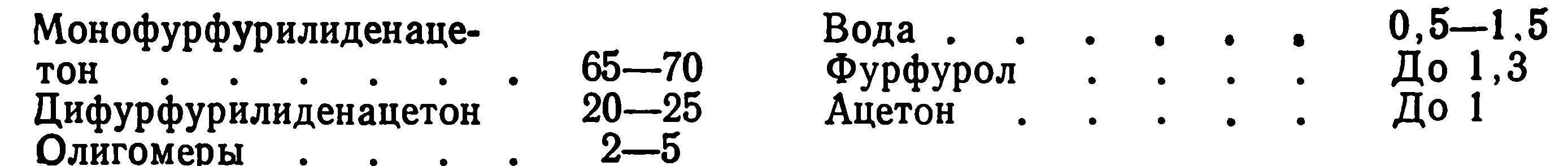

2. Технология производства полиэтилентерефталата (технологическая схема процесса). Тех. процесс получения ПЭТФ из диметилтерефталата (ДМТ) и ЭГ состоит из стадий подготовки сырья, переэтерификации ДМТ ЭГ-лем, полик-ции дигликольтерефталата, охлаждения и измельчения полимера. Рис.32 В реактор 1, нагретый до 140 °С, загружают ДМТ. Отдельно в аппарате 2 готовят р-р кат-ра в ЭГ-ле. Для этого ЭГ нагревают до 125 °С и при перемешивании вводят в него кат-р (ацетат цинка). Р-р кат-ра в ЭГ подают в реактор 1. Нормы загрузки компонентов (масс, ч.) приведены ниже:  Переэтерификацию проводят в токе азота или диоксида углерода при 200— 230 °С в течение 4—6 ч. Автоклав снабжен насадочной колонной 3 для разделения паров гликоля и метанола. Пары метанола охлаждаются в холодильнике 4 и собираются в приемниках 5, а возгоняющийся ДМТ смывается гликолем с колец Рашига и возвращается обратно в реактор. После отгонки метанола содержимое реактора нагревают до 260—280 °С, отгоняют избыточный ЭГ и расплавленный продукт продавливают через металлический сетчатый фильтр 6 в реактор 7 для полик-ции. После загрузки реактора 7 в течение 0,5—1 ч создают вакуум 2,6 гПа-(2 мм рт. ст.) для отгонки оставшейся части ЭГ. Полик-цию проводят при 280 °С в течение 3—5 ч до получения расплава заданной вязкости. Расплавленный ПЭТФ сжатым азотом выдавливается через щелевое отверстие в виде пленки и подается на барабан 10, помещенный в ванну, охлаждаемую водой. Лента полиэфира поступает на рубильный станок 13 и далее на подсушку и упаковку. ММ получ. ПЭТФ составляет 15000-30000. Для утилизации отходов произв-ва ПЭТФ разлагают деструктирующими агентами: водой, щелочью, метанолом, гликолем, гидразином. При метанолизе ПЭТФ под давлением 2,7 МПа в течение 3—6 ч при 280 °С образуется ДМТ с 80% выходом. Расщепление отходов ПЭТФ при нагревании его с ЭГ до олигомеров или ди(β-оксиэтил)терефталата можно успешно осуществить за 30—40 мин, проводя пр-с в прис-вии кат-ра напр., 0,5% (масс.) карбоната или ацетата цинка. Полученные мономеры могут снова использоваться для произв-ва полимера. Термостабилизирующее действие на ПЭТФ оказывает добавка к нему фосфорной к-ты, эфиров фосфорной к-ты, п-изобаронилфенола и некот. др. в-в. 3. Особенности св-в полиамидов (ПА), обусловленные хим. строением и структурой полимера, определяющие области их практического применения. ММ технических ПА колебл-ся в пределах 8 000—25 000. По внешнему виду это тв. рогоподобные продукты от белого до светло-кремового цвета. Некот. из них, преимущ-но сополимеры, почти прозрачны. Темп-ра плавления крист. алифатич. ПА находится в пределах 180—280°С. С увеличением числа амидных грулп в макромолекуле ПА повыш-ся темп-ра его плавления, увел-ся жесткость и твёрдость. ПА с нечетным числом метиленовых групп между амидными связями плавятся при более низкой темп-ре, чем ПА с четным числом метиленовых групп, на единицу меньшим данного нечетного. ПА отлич-ся выс. прочностью при ударных нагрузках и эластичностью, обладают спос-стью к холодной вытяжке, протекающей с образованием «шейки» и уменьш-ем диаметра образца полимера. В рез-те вытяжки длину волокна или пленки из ПА можно увеличить в 4-6 раз. Гомополиамиды хорошо раств-ся только в сильнополярных раств-лях, таких, как конц. серная, соляная, азотная, муравьиная и некот. др. к-ты, в фенолах, амидах; они не раств-ся в воде, УВ-дах, низших спиртах. Р-ры щелочей разрушают ПА. При нагревании ПА на воздухе происх. их окислительная деструкция, резко увеличивающаяся под д-ем УФ лучей и солнечного света. В расплавленном состоянии при контакте с воздухом окисление происх. настолько быстро, что через неск. минут начинается потемнение расплава. Окисление ПА сопров-ся резким ухудшением их физ.-мех. св-в. Св-ва ПА могут быть значит. улучшены введением разл. наполнителей — графита, талька, дисульфида молибдена, стеклянного волокна и др. Наполнители несколько снижают эластичность мат-ла, но уменьшают водопоглощение, коэффициент трения и термич. коэффициент лин. расширения. Изделия из наполненных ПА имеют более стабильные показатели физ.-мех. св-в, повышенную деформационную стойкость, более стабильные размеры, мало изменяющиеся под возд-ем темп-ры и влаги (напр., материалы П-68-Т-20, П-68-Т-40, П-68-ДМ-1,5, наполненные графитом, дисульфидом молибдена и тальком соотв-но). Это дает возм-сть исп-вать высоконаполненные ПА в радиоэлектронике и приборостроении для изготовления деталей с жесткими размерами допусков, работающих при темп-рах от —60 до 120 °С. ПА обладают хор. антифрикционными св-вами. Введение антифрикционных наполнителей, напр. графита и дисульфида молибдена, еще более повышает износостойкость ПА и снижает коэфф-т трения ≈ в 1,5 раза. В кач-ве конструкционного, антифрикционного, электроизоляц. мат-ла все большее применение находит ПА 12, пониженное водопоглощение кот. обеспеч-ет стабильность размеров изделий даже при работе во влажных средах. Сочетание выс. мех. прочности с хор. антифрикц. и электроизоляц. св-вами, коррозионной и хим. стойкостью выдвинуло ПА в ряд важнейших конструкц. материалов. Из ПА изготавливают шестерни, вкладыши подшипников, втулки, ролики, муфты, ползуны, лопасти гребных винтов, вентиляторов, детали электроизоляц. назначения, медицинские инструменты. Подшипники и др. трущиеся детали из ПА могут работать без смазки или при смазывании водой. Детали из ПА, наполненные графитом, тальком и дисульфидом молибдена, способны к самосмазыванию. В связи с этим примен. ПА особенно целесообразно в текстильной и пищевой пром-сти, где по условиям работы смазка узлов трения затруднена или нежелательна. ПА находят шир. применение для изготовления пленочных мат-лов, лаковых покрытий, пропиточных составов и клеев. Полиамидные пленки применяют в кач-ве светопрозрачного покрытия при выращивании ранних овощных к-р, как упаковочный мат-л; из них получают кинопленку, иск. кожу и др. мат-лы. Выс. прочностью отличаются армированные полиамидные пленки. Полиамидные покрытия облад. выс. мех. прочностью и хор. хим. стойкостью. Их применяют для защиты труб и резервуаров, изоляции электрических проводов, изготовления слоистых материалов, отделки ткани, кожи и т. д. Билет №6 1). Получение, св-ва, применение элементорганических (ЭлО) полимеров, содержащих алюминий, титан, фосфор. К этому классу ВМ ЭлО соединений относятся полиалюмоорганосилоксаны, полититанорганосилоксаны и фосфорорганические полимеры — полифосфазены и др. В настоящее время эти ЭлО полимеры выпускаются промышленностью. Они нашли применение в кач-ве связующих для получения теплостойких пластических масс и слоистых пластиков, отвердителей органических и кремнийорганических полимеров, для модификации св-в различных пол-ров, а также как формообразователи для точного литья металлов. Полиалюмофенилсилоксаны (ПАФС) ПАФС получаются путем гидролиза фенилтрихлорсилана, взаимодействия образующегося продукта гидролиза со щелочью с последующего обменного разложение фенилдигидроксисиланолята натрия алюмокалиевыми квасцами (или сульфатом алюминия):  Обычно ПАФС используют в виде лаков — р-ров ПАФС в смеси толуола с бутанолом. Горючесть лака, температуры (Т) кипения, концентрационные пределы воспламенения смеси паров с воздухом, а также его токсичность зависят в основном от св-в применяемых р-лей. Соотношение атомов Si:А1 колеблется от 3:1 до 6:1. Сухой остаток составляет 40—65%, время желатинизации при 200±5°С не превышает 5 мин. ПАФС-вый лак применяется в кач-ве компонента связующего в пр-ве теплостойких пластмасс и стеклопластиков, а также как отвердитель органических и кремнийорганических пол-ров. Полибутоксититаноксан (ПБТ) ПБТ получают частичной гидролитической конденсацией тетрабутоксититана:  Гидролиз проводят смесью воды и бутилового спирта при Т=25—30 °С. Реакционную массу перемешивают в течение 1,5—2 ч при непрерывном охлаждении. После фильтрования и промывки бутиловый спирт отгоняют под вакуумом при 90—100 °С. По окончании отгонки спирта вводят расчетное кол-во толуола или ксилола для приготовления 50—55%-ного р-ра ПБТ. Затем массу перемешивают 15 мин и фильтруют, готовый продукт подают в емкость. ПБТ представляет собой прозрачную вязкую ж-ть от желтого до светло-коричневого цвета. Он применяется в кач-ве связующего для покрытий и как специальная добавка к лакокрасочным материалам. Исходный мономер ПБТ —тетрабутоксититан применяется при изготовлении лаков для электротехнической промышленности и как отвердитель полимерных композиций. Фосфорорганические полимеры (ФОрг) За последние годы значительно возрос интерес к ФОрг пол-рам, в особенности к полидихлорфосфазенам и полиорганофосфазенам. Основным исходным продуктом для их получения явл. тример фосфонитрилхлорида (гексахлорциклотрифосфазотриен)  Его получают аммонолизом пентахлорида фосфора хлоридом аммония в орг. р-лях (хлорбензол, дихлорэтан, тетрахлорэтан) в присутствии хинолина: При этом образуется смесь линейных и циклических фосфазенов, в кот. основным соединением явл. гексахлорциклотрифосфазотриен — кристалл. продукт (т. пл. 108— 114°С) с примесью тетрамера. Тример и тетрамер фосфонитрилхлорида (ФНХ) разделяют фракционной вакуумной перегонкой, фракционной кристаллизацией или возгонкой в вакууме. В рез-те разделения получают тример ФНХ с т. пл. 112°С и смесь высших олигомер-гомологов ФНХ — маслообразного продукта, кот. после очистки используют для получения различных замещенных ФНХ. Этерификацией тримера и олигомеров ФНХ спиртами, фенолами и нафтолами получают соответственно различные алкокси-, фенокси- и нафтилоксипроизводные ФНХ, а при взаимодействии с аминами — различные фосфонитриламины. При взаимодействии ФНХ и др. хлорфосфазенов с дифенолами, фенолятами дифенолов, а также полипереэтерификацией алкоксифосфазенов многоатомными фенолами образуются пол-ры, способные отверждаться при нагревании с параформом или гексаметилентетрамином. Процесс проводится при нагревании (не выше 130 °С) смеси кристаллических хлорфосфазенов, преимущественно тримера и тетрамера с резорцином, гидрохиноном, дифенилолпропаном и др. ароматическими полигидроксисоединениями, используемыми в кол-ве 75—100% от массы хлорфосфазенов. Для улучшения растворимости образующихся пол-ров поликонденсацию проводят в среде орг. р-лей в присутствии акцепторов хлористого водорода — третичных аминов. Продукты поликонденсации циклохлорфосфазенов с полигидроксиароматическими соединениями по св-м аналогичны фенолоальдегидным пол-рам, но превосходят их по термо- и огнестойкости. Фосфорсодержащие пол-ры применяются в кач-ве модификаторов и пластификаторов пол-ров, пропитывающих составов, эластичных электроизоляционных покрытий антипиренов, а также в кач-ве добавок к лакам, эластомерам клеям и др. материалам. 2). Фурфуролацетоновые (ФФА) пол-ры. Исходное сырье. Технология получения. Сырье для получения ФФА пол-ров. Фурфурол (ФФ) способен вступать в р-цию с кетонами с образованием полифункциональных соединений — моно- и дифурфурилиденкетонов. Широкое техническое применение нашли пол-ры на основе фурфурилиденацетонов. Моно- и дифурфурилиденацетоны образуются при взаимодействии ФФ с ацетоном в слабощелочной спиртовой или водной среде:  В промышленности в кач-ве сырья для получения ФФА пол-ров исп. так называемый мономер ФА и мономер ФАМ. Мономер ФА — продукт конденсации эквимольных кол-в ФФи ацетона в щелочной среде; он имеет следующий состав (в %):  Синтез мономера ФА проводят в реакторе, аналогичном применяемому при получении резольных фенолоформальдегидных олигомеров (ФФО). В реактор загружают свежеперегнанный ФФ и ацетон и после перемешивания при включенном обратном холодильнике вводят катализатор — 20%-ный водный р-р едкого натра. Р-ция протекает с выделением теплоты, поэтому для поддержания Т в реакторе в пределах 47—52 °С в рубашку подают холодную воду. По окончании экзотермической стадии реакционную массу нагревают до 86—96 °С путем подачи пара в рубашку, и при этой Т продолжают реакцию 6 ч. Затем полученный продукт охлаждают до 25—30 °С и нейтрализуют при перемешивании 30% -ной серной к-той или др. минеральными или орг. к-ми. После отстаивания реакционная масса расслаивается на мономер ФА и водную фазу, кот. удаляют декантацией. Мономер высушивают в течение 1,5—2 ч путем нагревания при перемешивании. Готовый мономер ФА охлаждают и сливают в тару. Мономер ФА — жидкость темно-керичневого цвета, не растворимая в воде, но полностью растворимая в ацетоне. Т. кип. 160—-240 °С, плотность при 20 °С не менее 1090 кг/м3, скорость полимеризации в присутствии катализатора (бензолсульфокислоты) при 170—180 °С не менее 40 с. Мономер ФАМ — продукт конденсации 1,5 моль ФФ и 1 моль ацетона — получается так же, как и мономер ФА, но в отличие от него содержит большее кол-во дифурфурилиденацетона (до 65%). Продукты отверждения мономера ФАМ имеют более высокую деформационную теплостойкость и хим. стойкость, чем сетчатые пол-ры на основе мономера ФА. В промышленности ФФА олигомеры получают след. образом. Мономер ФА нагревают до кипения в реакторе с включенным обратным холодильником и поддерживают кипение массы в течение 6—8 ч. Затем при Т массы 180—190°С и паров не выше 110°С отгоняют летучие до получения продукта с Т каплепадения по Уббелоде 70— 110°С. Полимер хорошо раств-ся в ацетоне, отверждается при повышенных Т без кат-ров (при 280—300 °С в теч. 2—4 мин) и в присутствии ионных кат-ров (при 250 °С с 1% бензолсульфокислоты в теч. 5—7 мин, а с 5% —1—2 мин). Олигомер дифурфурилиденацетона (олигомер ДФА) образуется в рез-те нагревания мономерного дифурфурилиденацетона в реакторе с включенным прямым холодильником при Т массы 190—200 °С до получения продукта с Т каплепадения по Уббелоде 95—110—115°С. 3). Техника безопасности при пр-ве сложных полиэфиров (ПЭф) и защита окр. среды . Токсическое действие различных ПЭф определяется св-ми самих пол-ров, исх. вещ-ми для их получения и всякого рода добавками. Из многоатомных спиртов наиболее токсичен этиленгликоль (ЭГ). Вдыхание паров ЭГ обычно не приводит к острым отравлениям (мало летуч), но хронические отравления возможны. При попадании внутрь действует как сосудистый и протоплазменный яд, действует на центральную нервную систему и почки. При воздействии паров происходит раздражение глаз, верхних дыхательных путей. ПДК в воздухе 0,1 мг/м3. Токсичны также вещ-ва, образующиеся из ЭГ в организме, в частности, щавелевая кислота. Токсическое действие др. гликолей подобно действию ЭГ, но выражено слабее. Бисфенолы могут вызывать дерматоз, раздражать дыхательные пути, вызывать тошноту, головную боль. Многоосновные к-ты и их производные, особенно хлорангидриды, действуют раздражающе; в ряде случаев они обладают и общетоксическим действием. ПДК в воздухе малеинового и фталевого ангидридов — 1 мг/м3, диметилтерефталата — 0,1 мг/м3. Фосген — сильнодействующее отравляющее в-во удушающего действия, концентрация 0,1—0,3 мг/л в течение 15 мин смертельна. Токсичность большинства самих ПЭф мала. Однако в ряде случаев отмечалось раздражающее действие порошкообразных пол-ров. При работе с ненасыщенными ПЭф необходимо учитывать возможность наличия в них стирола, ряда др. непредельных мономеров, орг. пероксидов и др. Так, пары стирола оказывают наркотическое и сильно раздражающее действие, неблагоприятно действуют на нервную систему, кровь и кроветворные органы. ПДК паров 5 мг/м3. Пр-во ПЭф, связанное с использованием таких в-в, как этиленоксид, стирол, пероксиды и других, относится к категории взрыво- и пожароопасных. Так, Т вспышки этиленоксида (ЭО) менее 0 °С, пределы взрываемости паров в смеси с воздухом составляют 3—100% (об.), Т вспышки стирола 31 °С, пределы взрываемости смесей стирола с воздухом 1,1—7,5% (об.). Горящий ЭО тушат диоксидом углерода, тетрахлоридом углерода. .При тушении водой кол-во ее должно составлять не менее 22 объемов на 1 объем ЭО. Ненасыщенные ПЭф необходимо хранить в хорошо герметизированной таре в помещениях с освещением и электрооборудованием во взрывобезопасном исполнении; источники открытого огня и искрение недопустимы. Большие емкости для хранения целесообразно заземлять. Орг. пероксиды, гидропероксиды, ЭО рекомендуется хранить в неотапливаемых помещениях. Пылевоздушные смеси тв. мономеров и ПЭф также взрывоопасны. Напр., нижний предел взрываемости на воздухе мелкодисперсной терефталевой кислоты 40 г/м3; с точки зрения техники безопасности предпочтительней использовать крупнодисперсную к-ту или к-ту в гранулированном или таблетированном виде. Нижние пределы взрываемости пылевоздушных смесей полиарилатов марок Ф-1 и Ф-2 составляют 20,8 и 15,6 г/м3 соответственно, а Т воспламенения 890 и 850 °С. При сушке, встряхивании, пересыпании и транспортировании по трубопроводам токодисперсных порошков ПЭф могут возникать заряды статического электричества; необходимо заземление оборудования и коммуникаций. Предупредительными мерами защиты при пр-ве ПЭф и работе с ними является: герметизация оборудования, устройство общеобменной и местной вентиляции, снабжение помещения средствами пожаротушения (пенными и углекислотными огнетушителями, песком и т. п.) а также индивидуальные средства защиты (перчатки, фартуки, фильтрующие противогазы, халаты и т. п.), предупреждение образования взрывоопасных воздушных смесей, влажная уборка рабочих помещений. |