шпоры по композитам. 4к.2сем. Bilety_net_17_i_19_bileta_proverit_20y... Билет 1. 1 Получение, свойства и применение фенилона

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

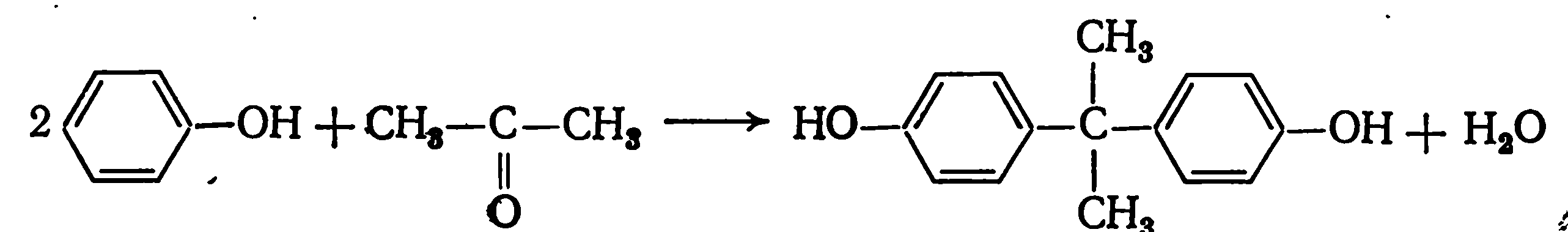

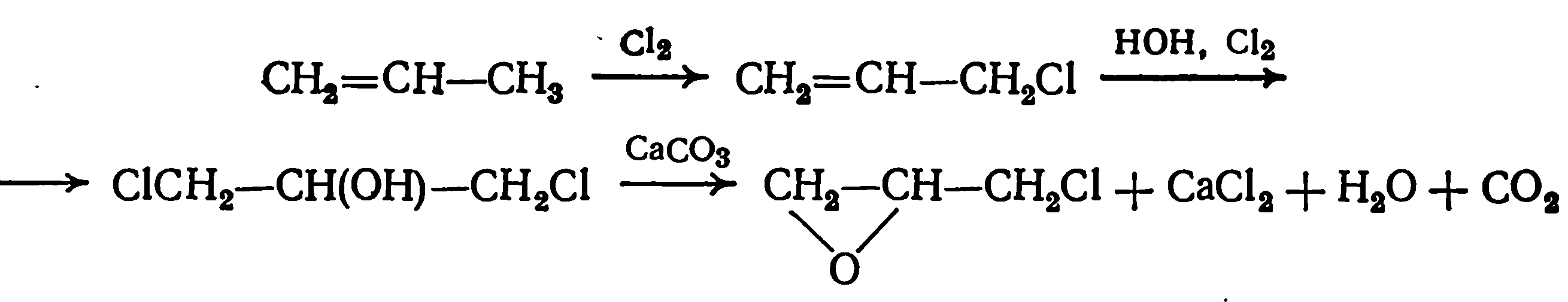

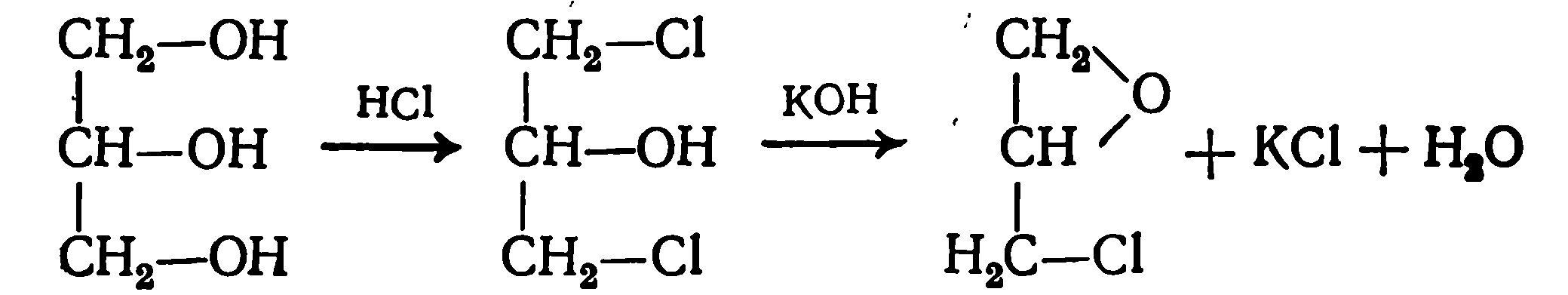

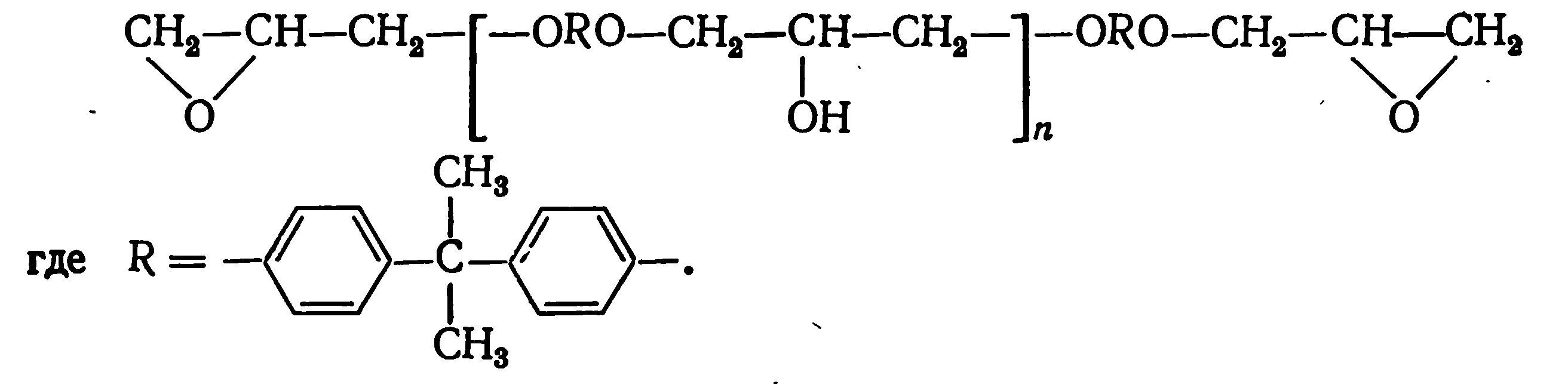

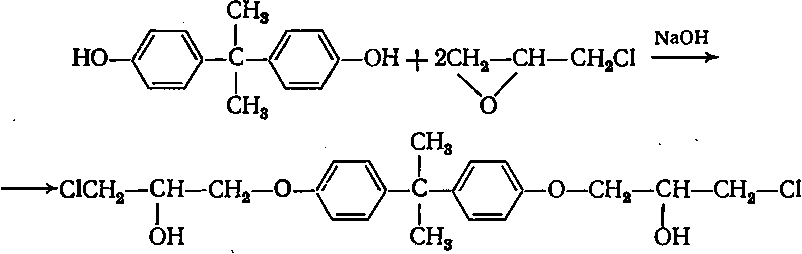

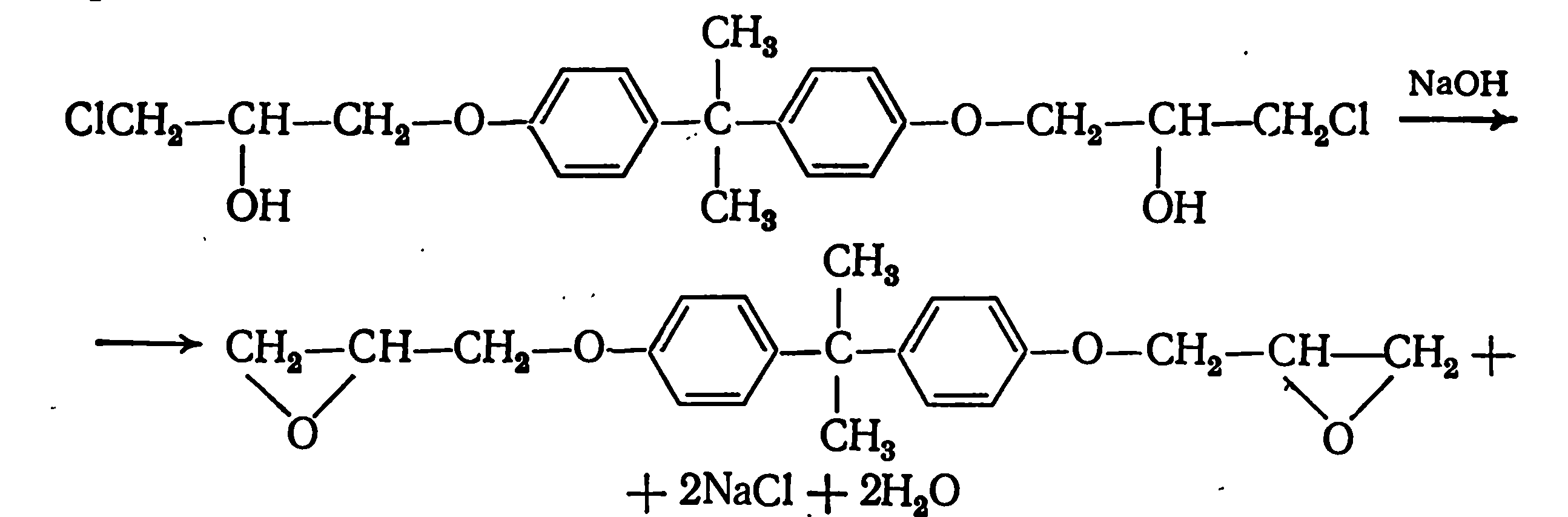

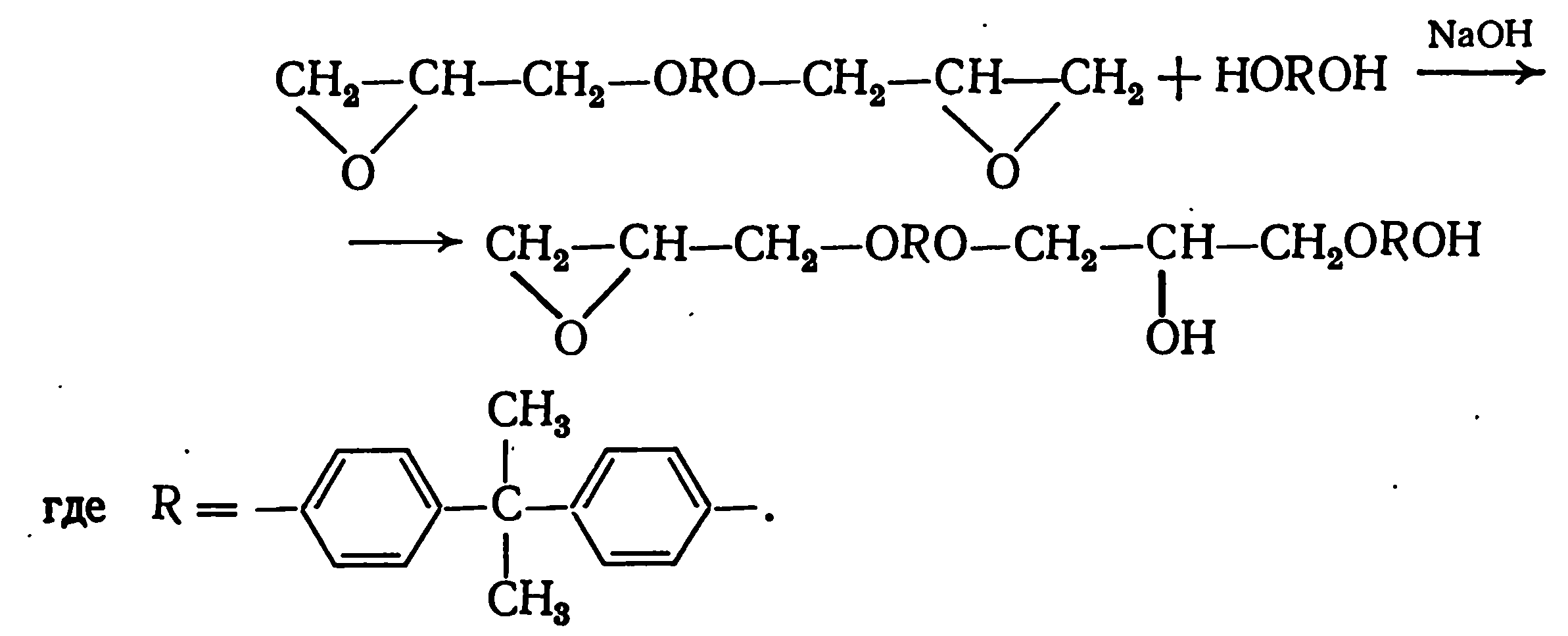

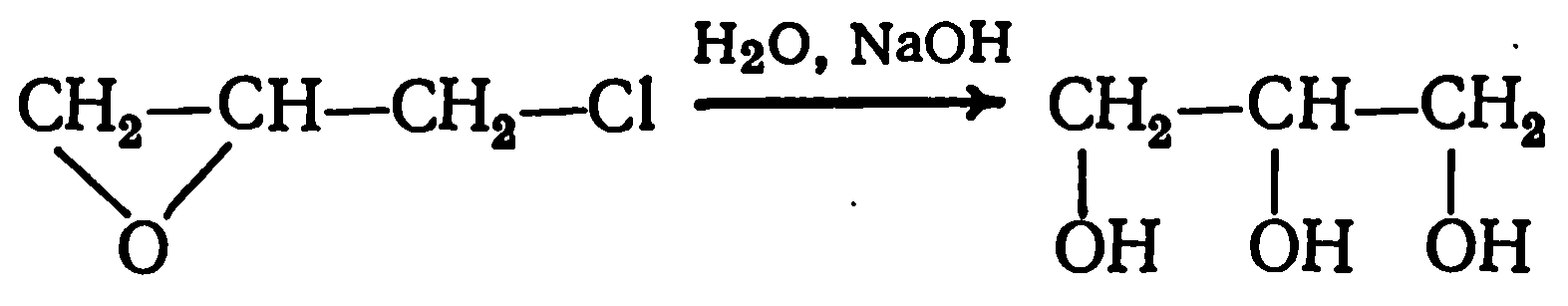

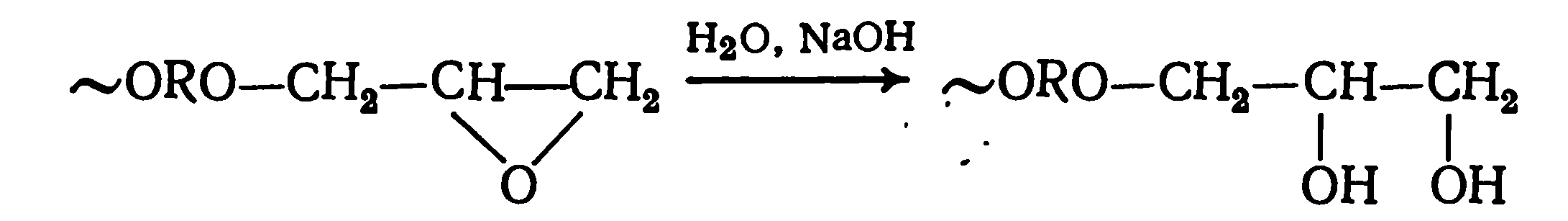

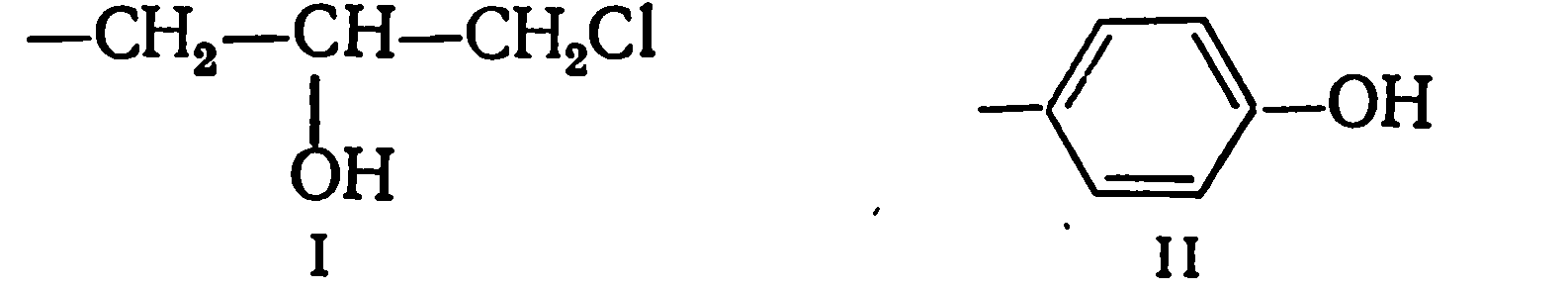

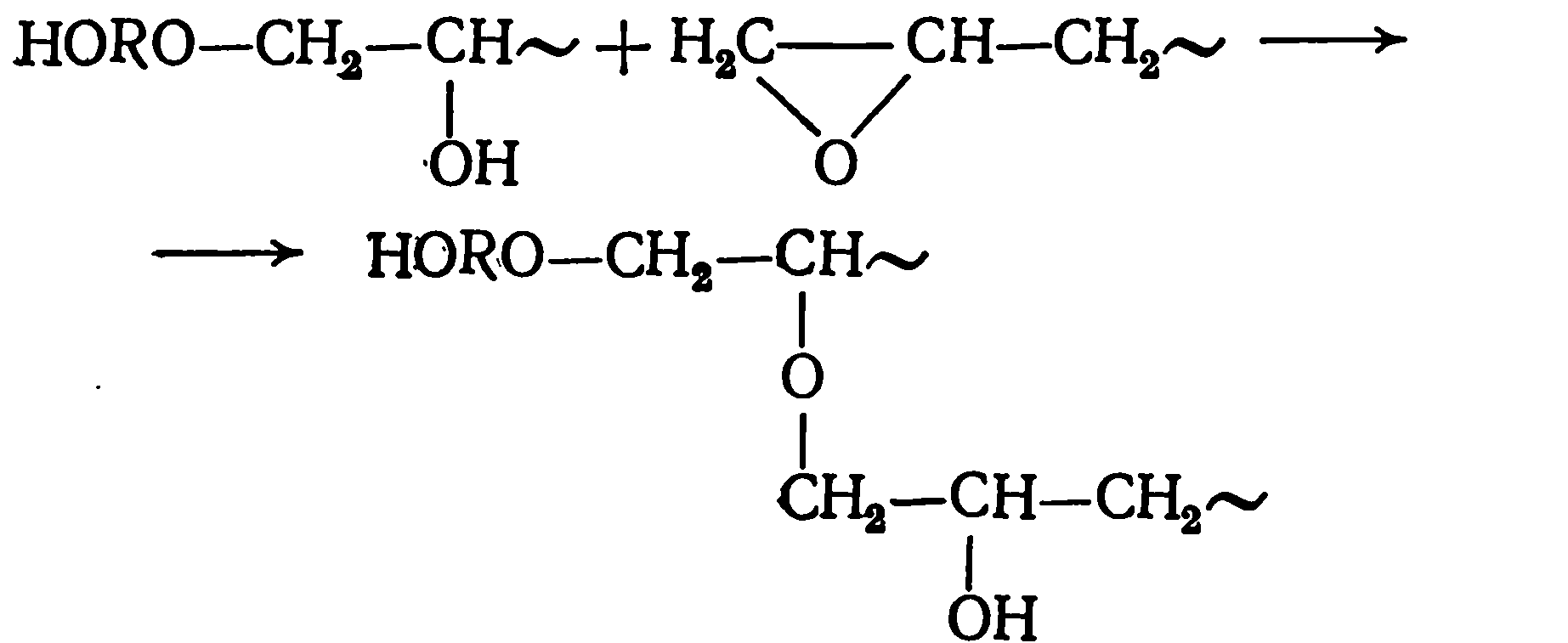

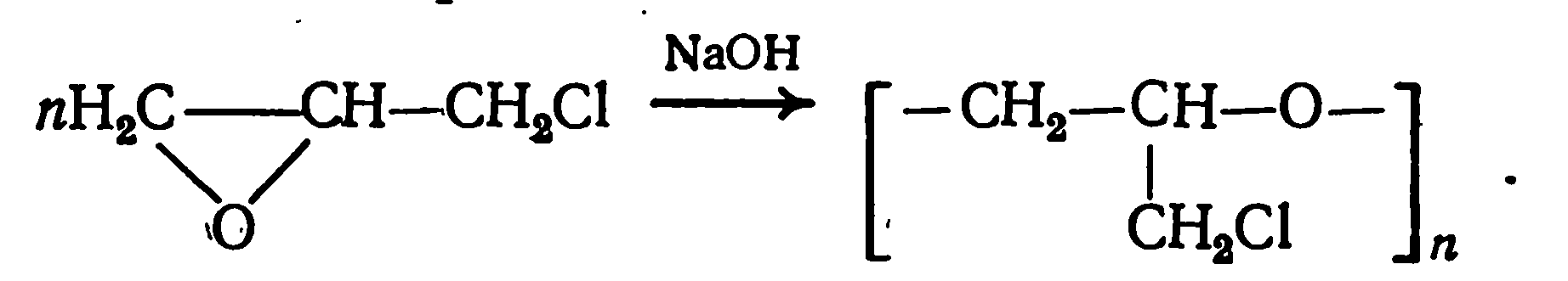

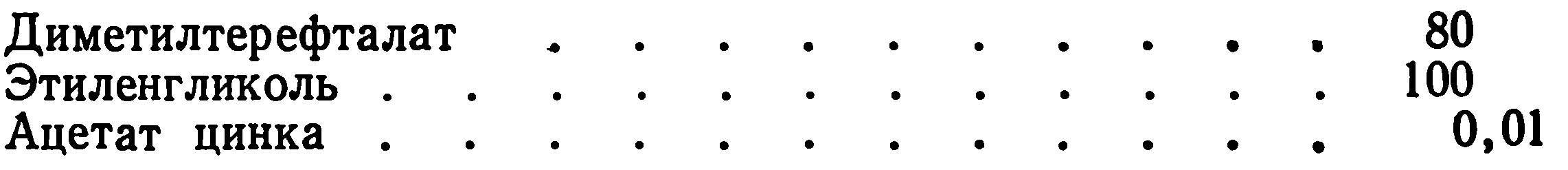

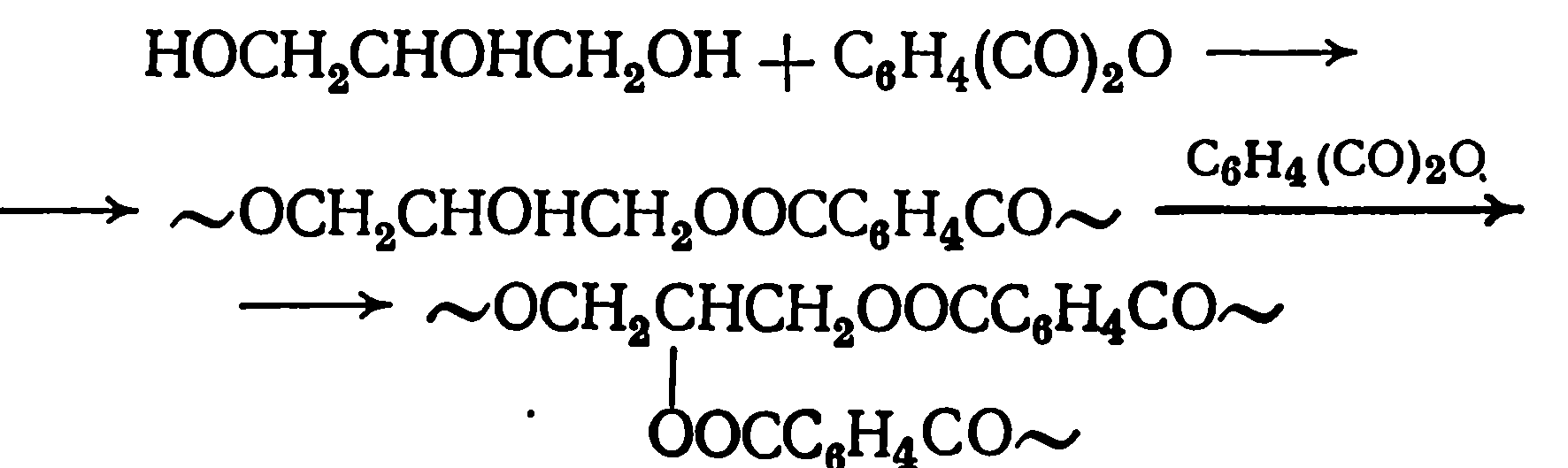

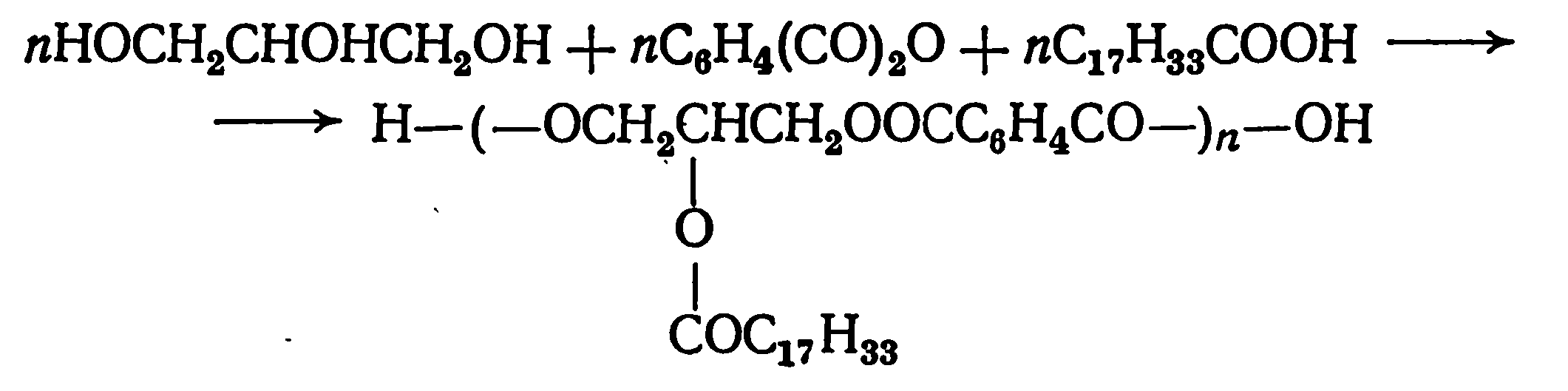

Сырье для производства эпоксидных полимеров Наибольшее распространение в настоящее время получили ЭП на основе 4,4/-дигидроксидифенилпропана и эпихлоргидрина. 4,4'-Дигидроксидифенилпропан(дифенилолпропан, бисфенол-А, диан) —кристаллический порошок белого цвета, р-римый в спирте, ацетоне, ледяной уксусной кислоте, эфире, бензоле: т. кип. равна 251—252 °С. Дифенилолпропан получают непрерывным способом конденсацией ацетона и фенола в присутствии серной кислоты или боргалогенидов  Вода, выделяющаяся в ходе реакции, и избыток ацетона отгоняются, а дифенилолпропан кристаллизуется. Кристаллы отделяются и очищаются промывкой фенолом на центрифуге. Далее кристаллы расплавляются, плав обесфеноливается и из него выделяется чистый продукт. После промывки фенол рекуперируется и используется в повторном цикле. Эпихлоргидрин — бесцветная прозрачная жидкость, не смешивающаяся с водой, но смешивающаяся с бензолом, толуолом, ацетоном, спиртом и другими р-рителями. Т. кип. эпихлоргидрина 115—116 °С, плотность (при 20 °С) 1175—1185 кг/м3, показатель преломления 1,4382. Наиболее перспективным является получение эпихлоргидрина из пропилена. По этому методу высушенный газообразный пропилен подается в реактор, в котором смешивается с хлором до образования аллилхлорида. После очистки аллилхлорйд диспергируется в воде, смесь охлаждается и вторично обрабатывается хлором до получения дихлорпропанола, который, взаимодействуя с известковым шламом, образует эпихлоргидрин:  По другому методу эпихлоргидрин получают из глицерина. Глицерин нагревают с соляной кислотой и полученный дихлорпропанол обрабатывают щелочью, превращая его в эпихлоргидрин:  Большое влияние на стабильность свойств эпоксидных олигомеров (ЭО) оказывает чистота исходного сырья. Присутствие примесей вызывает значительные колебания технологических физ-мех х-ристик п-меров, затрудняет внедрение механизированных и автоматизированных процессов переработки олигомеров. Реакции образования эпоксидных олигомеров (ЭО) Взаимодействие эпихлоргидрина с дифенилолпропаном происходит в присутствии основного катализатора, увеличивающего их нуклеофильность. Реакция образования ЭО на основе диана представляет собой последовательное чередование актов присоединения эпоксид. группы к фенольному компоненту и регенерирования эпоксидной группы при дегидрохлорировании с получением олигомеров общей формулы  В зависимости от условий проведения процесса значение n изменяется от 0 до 200 (с увеличением n вязкость олигомера возрастает).. ЭО относятся к простым полиэфирам, с боковыми гидроксильными группами (число которых в молекуле соответствует коэффициентуn)и двумя концевыми эпоксид. группами. Реакция протекает в две стадии. На первой стадии образуются олигомеры — эпоксидные смолы. Щелочь катализирует реакцию присоединения дифенилолпропана к эпоксидной группе и одновременно связывает выделяющийся HCl. Образование линейных ЭО протекает по следующей схеме. Вначале происходит взаимодействие гидрокси групп дифенилолпропана с эпоксидной группой эпихлоргидрина:  Реакция протекает с выделением теплоты (—71,5 кДж/моль). Образовавшийся хлоргидрин гликоля содержит вторичный гидроксил в α-положении к атому хлора. При таком сочетании функциональных групп легко отщепляется HCl и образуется новая эпоксид. группа по механизму нуклеофильного замещения галогена алкоголят-ионом:  Дегидрохлорирование протекает с поглощением теплоты (118 кДж/моль). Суммарный тепловой эффект поликонденсации равен ΔН=—17 кДж/моль. Глицедиловые эфиры дифенилолпропана благодаря наличию эпоксидных групп способны реагировать с фенольным компонентом с образованием линейного олигомера:  ЭО получают в относительно мягких условиях (при 70—80 °С), однако процесс может сопровождаться протеканием побочных реакций, приводящих как к уменьшению молекул. массы олигомера, так и к изменению его строения. К таким реакциям в первую очередь можно отнести гидролиз эпихлоргидрина и концевых эпоксидных групп растущих макромолекул. Гидролиз эпихлоргидрина протекает с образованием глицерина:  В результате гидролиза концевых эпоксидных групп образуются гликолевые фрагменты на концах растущей цепи  Обычно реакция между эпихлоргидрином и дифенилолпропаном протекает с образованием простых эфиров, содержащих на конце хлоргидринные (I) или фенольные группы (II):  За счет взаимодействия концевых эпоксидных групп с вторичными гидроксильными группами олигомера могут образовываться разветвленные макромолекулы:  Кроме того, в присутствии щелочи сам эпихлоргидрин может превращаться в полимер  В зависимости от соотношения исходных компонентов можно получать продукты от вязких жидкостей до твердых веществ. Техническое значение имеют продукты со средней молекулярной массой от 400 до 4000. 2)Технология производства полиэфиров. Производство полиэтилентерефталата Технологический процесс получения ПЭТФ из ДМТФ(диметилтерефталата) и ЭГ состоит из стадий подготовки сырья переэтерификации ДМТФ ЭГ-лем, поликонденсации дигликольтерефталата, охлаждения и измельчения полимера. ТЕХ СХЕМА РИСУНОК №32 В реактор 1, нагретый до 140 °С, загружают ДМТФ. Отдельно в аппарате 2 готовят раствор катализатора в ЭГ-ле. Для этого ЭГ нагревают до 125 °С и при перемешивании вводят в него катализатор (ацетат цинка). Раствор катализатора в ЭГ подают в реактор 1. Нормы загрузки компонентов (масс, ч.) приведены ниже:  Переэтерификацию проводят в токе азота или диоксида углерода при 200— 230 °С в течение 4—6 ч. Автоклав снабжен насадочной колонной 3 для разделения паров гликоля и метанола. Пары метанола охлаждаются в холодильнике 4 и собираются в приемниках 5, а возгоняющийся ДМТФ смывается гликолем с колец Рашига и возвращается обратно в реактор. После отгонки метанола содержимое реактора нагревают до 260—280 °С, отгоняют избыточный ЭГ и расплавленный продукт продавливают через металлический сетчатый фильтр 6 в реактор 7 для поликонденсации. После загрузки реактора 7 в течение 0,5—1 ч создают вакуум 2,6 гПа-(2 мм рт. ст.) для отгонки оставшейся части ЭГ. Поликонденсацию проводят при 280 °С в течение 3—5 ч до получения расплава заданной вязкости. Расплавленный ПЭТФ сжатым азотом выдавливается через щелевое отверстие в виде пленки и подается на барабан 10, помещенный в ванну, охлаждаемую водой. Лента полиэфира поступает на рубильный станок 13 и далее на подсушку и упаковку. Молекулярная масса получаемого ПЭТФ составляет 15000-30000. Для утилизации отходов производства ПЭТФ разлагают деструктирующими агентами: водой, щелочью, метанолом, гликолем, гидразином. При метанолизе ПЭТФ под давлением 2,7 МПа в течение 3—6 ч при 280 °С образуется ДМТФ с 80% выходом. Расщепление отходов ПЭТФ при нагревании его с ЭГ до олигомеров или ди(β-оксиэтил)терефталата можно успешно осуществить за 30—40 мин, проводя процесс в присутствии катализатора например, 0,5% (масс.) карбоната или ацетата цинка. Полученные мономеры могут снова использоваться для производства полимера. Термостабилизирующее действие на полиэтилентерефталат оказывает добавка к нему фосфорной кислоты, эфиров фосфорной кислоты, n-изобаронилфенола и некоторых других веществ. 3) Техника безопасности при производстве полиамидов и защита окружающей среды. В процессе производства ПА используются различные химические соединения — алифатические и ароматические диамины, кислоты, хлорангидриды кислот, лактамы, метанол и т. д. Многие из них токсичны. Так, гексаметилендиамин оказывает резкое раздражающее действие на кожу и слизистые оболочки глаз, вызывает изменения со стороны крови, а также сосудистые нарушения в легких, почках и сердце. Предельно допустимая концентрация гексаметилендиамина в воздухе рабочих помещений составляет 1∙10-6 кг/м3. ε-Капролактам может вызывать тошноту, изжогу, головные боли, а при остром отравлении — одышку и судороги. Предельно допустимая концентрация ε-капролактама в воздухе производственных помещений 1 ∙10-6 кг/м3. Помещения и установки для получения ПА в должны быть оборудованы в соответствии с нормами, установленными для производств данной категории. ПА вырабатываются в виде порошка или мелкой крошки. Поэтому при работе с ними необходимо пользоваться противопыльными повязками или респираторами и спецодеждой из мягкой хлопчатобумажной ткани. При длительном контакте с ПА возможны различного вида дерматиты кожи (особенно влажной) из-за наличия в полимере остаточного мономера, поэтому работать с ПА рекомендуется в резиновых перчатках. Полиамиды пожароопасны при контакте с открытым огнем. Пылевоздушные смеси полиамидов взрывоопасны. При нагревании ПА тепловых взрывов не происходит. При высокотемпературной переработке ПА происходит незначительное выделение остаточного м-ра и летучих продуктов частичной деструкции. Поэтому рабочие помещения, в которых производят переработку ПА, должны быть снабжены надлежащей местной и общей вентиляцией, а процесс переработки должен быть максимально механизирован и автоматизирован. Билет №10 1)Алкидные полимеры. Свойства. Применение. Алкидные полимеры представляют собой продукты поликонденсации многоосновных кислот с многоатомными спиртами. Наибольшее техническое значение имеют глифталевые полимеры получаемые поликонденсацией глицерина с фталевым ангидридом:  В промышленности немодифицированные глифталевые полимеры получают поликонденсацией глицерина с фталевым ангидридом (2:3). Реакцию проводят в реакторах из алюминия или нержавеющей стали, снабженных пропеллерными или якорными мешалками. Глицерин загружают в реактор, нагревают до 110—120 °С и при непрерывном перемешивании прибавляют к нему фталевый ангидрид. После растворения ангидрида реакционную смесь нагревают до 150—180 °С и при этой, температуре процесс ведут до тех пор, пока кислотное число не достигнет 90—120 мг КОН/г полимера, а температура каплепадения (по Уббелоде) не составит 80—120°С. После этого полимер сливают на противни, охлаждают и измельчают. На первой стадии процесса образуются кислые эфиры, содержащие кислотные и гидроксильные группы, которые могут подвергаться дальнейшей этерификации сначала с получением полимеров линейного строения, а затем (при более высоких температурах) с превращением их в полимеры пространственного строения. Вторая стадия протекает значительно медленнее первой. Выделение воды начинается после завершения реакции примерно на 50%, после того как все ангидридные группы фталевого ангидрида практически израсходуются. Далее происходит этерификация карбоксильных групп спиртовыми. Вследствие большей реакционной способности а-гидроксильных групп глицерина в первую очередь образуются α-замещенные моно- и диэфиры, затем уже реагируют β-гидроксильные группы глицерина. При 75—80%-ной степени превращения (молекулярная масса 700—1100) происходит гелеобразование. Преждевременного гелеобразования можно избежать, вводя в реакционную смесь одноосновную кислоту, одноатомный спирт или другие добавки. При применении в качестве модифицирующих добавок ненасыщенных жирных кислот (например, олеиновой, линолевой) получают полиэфиры, содержащие в боковых ответвлениях двойные связи  Глифталевые полимеры хорошо растворимы в циклогексаноне, спиртах, ацетоне, ряде сложных эфиров и нерастворимы в бензоле, петролейном эфире, ароматических углеводородах. Немодифицированные глифталевые полимеры имеют ограниченное применение из-за хрупкости, склонности к гелеобразованию. Они отверждаются лишь при длительной выдержке при высокой температуре. Эти недостатки можно устранить путем синтеза модифицированных глифталевых полимеров. Получают три типа модифицированных глифталевых полимеров: тощие, средние и жирные, содержание модифицирующих масел в которых составляет 35—45, 46—55 и 56—70% (масс.) соответственно. Иногда получают сверхтощие (содержание Масла до 34%) и очень жирные полимеры, содержание масла в которых составляет более 70% (масс.). По способности к высыханию алкидные полимеры подразделяют на высыхающие и невысыхающие. Высыхающие полимеры содержат непредельные одноосновные жирные кислоты, входящие в состав высыхающих (льняное, тунговое, дегидратированное касторовое) или полувысыхающих (подсолнечное, соевое) масел. Такие алкидные полимеры в тонком слое способны отверждаться прямо на воздухе или в процессе сушки при 60—80 °С. Невысыхающие алкидные полимеры содержат насыщенные или только с одной двойной связью в молекуле одноосновные жирные кислоты, входящие в состав невысыхающих масел (кокосовое, касторовое). Эти алкидные полимеры не отверждаются в тонком слое даже при горячей сушке при температуре выше 120 °С. Модифицированные глифталевые полимеры можно получать также переэтерификацией масла (например, типа льняного) глицерином и конденсацией неполных глицеридов с фталевым ангидридом. Для этого масло и глицерин нагревают при перемешивании в реакторе в присутствии оксида свинца (0,01— 0,05% от массы масла) при 220—230 °С в течение 0,5—1 ч. Затем проводят поликонденсацию полученных неполных глицеридов с фталевым ангидридом при 250—260 °С. Процесс контролируют по кислотному числу реакционной смеси, которое к концу поликонденсации обычно составляет 20—25 мг КОН/г полимера. В качестве спиртового компонента для синтеза алкидных полимеров применяют также пентаэритрит. Пентаэритрит, содержащий в молекуле равноценные первичные спиртовые группы, реагирует с двухосновными кислотами более энергично, чем глицерин, поэтому гелеобразование в этом случае наступает на более ранней стадии протекания реакции. Для предотвращения гелеобразования полипентаэритритфталаты модифицируют. Более высокая функциональность пентаэритрита по сравнению с глицерином позволяет применять для модификации алкидных полимеров масла в значительно больших количествах, заменять высыхающие масла полувысыхающими и даже невысыхающими, что придает покрытиям на основе таких полимеров повышенную эластичность. Скорость высыхания модифицированных алкидных полимеров зависит от содержания в них ненасыщенной кислоты. Для ускорения, высыхания к ним прибавляют сиккативы. Для синтеза алкидных полимеров в последнее время применяются также триметилолпропан, триметилолэтан, фталевый ангидрид частично заменяется пиромеллитовым, тримеллито- вым и малеиновым ангидридом, терефталевой, изофталевой, дифеновой, фумаровой и другими кислотами, используются различные масла жирных кислот, и продукты их переработки. Применение для синтеза алкидных полимеров вместо фталевого ангидрида изофталевой кислоты дает возможность получать на основе этих полимеров лаки воздушной сушки с меньшей продолжительностью высыхания, большими ударной вязкостью, сопротивлением к истиранию и твердостью. Алкидные полимеры, синтезированные из терефталевой и изофталевой кислот, характеризуются большей теплостойкостью, чем соответствующие полимеры ортофталевой кислоты. Покрытия из алкидных полимеров, содержащих пиромеллитовую кислоту, обладают большей твердостью и быстрее высыхают, чем покрытия из алкидных полимеров фталевой или изофталевой кислот. Алкидные полимеры на основе хлорэндиково- го ангидрида имеют пониженную горючесть. На основе хлорангидридов терефталевой и изофталевой кислот, бисфенолов и многоатомных спиртов, содержащих в молекуле более двух гидроксильных групп, таких, как глицерин, триметилолпропан, триметилолэтан, флороглюцин, получены полиэфиры повышенной теплостойкости. 2)Получение поли--капролактама гидролитической и анионной полимеризацией -капролактама. Полимеризация -капролактама (-КЛ) происходит под действием воды, спиртов, кислот, оснований и других веществ, способствующих раскрытию цикла. В случае применения воды этот процесс называется гидролитической полимеризацией, хотя действительным катализатором является -аминокапроновая кислота, образующаяся в результате гидролиза лактама. В присутствии щелочных катализаторов протекает анионная полимеризация -КЛ. |