Разработать проект завода по серийному производству стальных отливок мощностью 16000 тонн в год годного литья в условиях ТОО Каз. Диплом. Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

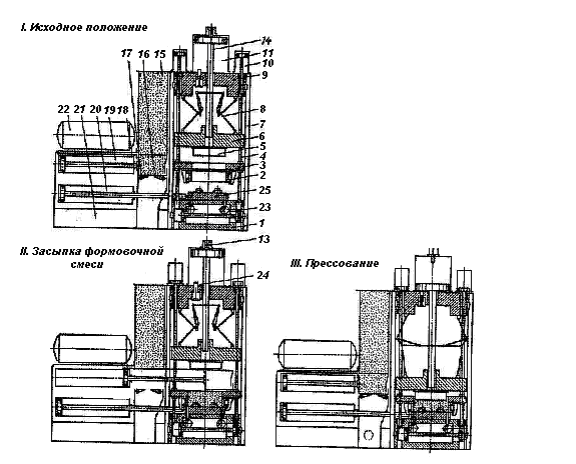

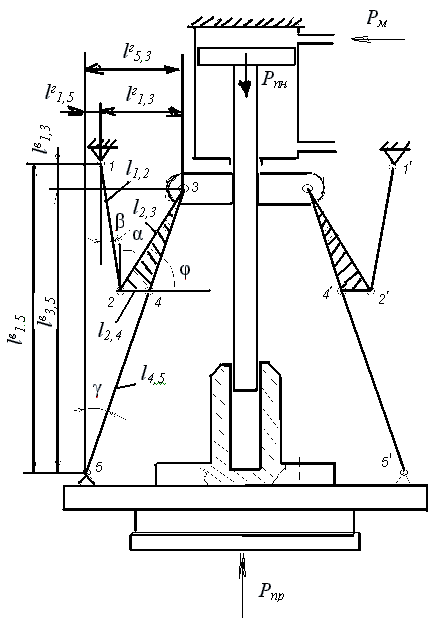

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г3.3.1 Устройство и работаМашина формовочная предназначена для изготовления литейных форм из песчаных смесей в опоках 800х1000 и высотой 175—250 мм методом верхнего прессования усилием в 30 кН. Производительность 180 полуформ в час.  Рисунок 3.12 Схема устройства и работы формовочно-прессового автомата мод. 5833Г Примечание: далее знак * - позиции на листе не указаны. На нижней плите 1 пресса укреплены четыре квадратные колонны, 7*, связанные сверху плитой 9 (лист 7). На верхней плите установлен пневматический цилиндр 11, шток 14 поршня которого связан с рычажным механизмом 8. Нижние концы рычагов механизма 8 шарнирно соединены с подвижной плитой 6. На круглых колоннах 4, движущихся в направляющих верхней и нижней плит, укреплена наполнительная рамка 3. Механизм перемещения наполнительной рамки расположен в верхней плите; он состоит из двух рабочих цилиндров 10 и двух цилиндров обратного хода 12 (на схеме не показаны, см. лист 7), штоки поршней которых через зубчатую передачу (на схеме не показано) связаны кинематически с колоннами 4. В нижней плите 1 размещены механизмы протяжки 23*, обдува и опрыскивания модели. С нижней плитой 1 пресса стыкуется основание 21*, на котором установлен бункер 15*. Под бункером расположен коробчатый дозатор 16*, который перемещается горизонтально по опоре 17* пневматическим цилиндром 19*. На основании расположен ресивер 22* для питания сжатым воздухом главного цилиндра прессования 11. Под цилиндром привода дозатора 19* установлен цилиндр 20*, служащий для выкатывания из автомата модельной плиты при ее замене. При работе автомата опока 2 проталкивается толкателем по полозьям наполнительной рамки 3. Одновременно модельная плита 25* обдувается и опрыскивается. Рабочие цилиндры 10 опускают колонны 4 с наполнительной рамкой 3 и опока ложится на модельную плиту 25*, центрируясь по штырям (схема II). Верхний уровень наполнительной рамки 3 оказывается ниже дозатора 16*. Дозатор, заполненный смесью, штоком поршня цилиндра 19* перемещается в положение над наполнительной рамкой. При этом шибер 18*, соединенный с дозатором, перекрывает отверстие бункера. Смесь заполняет опоку и наполнительную рамку, и дозатор с остатком смеси возвращается в исходное положение. Сжатый воздух направляется в верхнюю полость прессового цилиндра 11, и шток его поршня рычажным механизмом 8 опускает подвижную плиту 6. Прессовая плита 5 входит в наполнительную рамку и уплотняет смесь (схема III). Шток прессового поршня жестко соединен с системой рычагов типа двойного рычага Эйлера. При движении штока вниз рычаги 8 расходятся в стороны, а рычаги, соединенные с плитами 6 и 9, поворачиваются, занимая вертикальное положение. Соответственно увеличивается усилие, передаваемое на прессовую плиту, т.е. увеличивается передаточное отношение, которое в конце хода достигает значения 1:10. Давление прессования можно уменьшать за счет повышения давления в штоковой полости цилиндра 11 в момент прессования. Для плавной остановки прессового поршня в крышках его цилиндра установлены дроссельные клапаны 13 и 24*. При обратном ходе прессового поршня плита 6 поднимается. Затем штыри протяжного механизма 23* двигают вверх полуформу: происходит вытяжка модели. Специальные цилиндры 12, расположенные на верхней плите (на схеме не показаны, см. лист 1), поднимают наполнительную рамку 3. Вместе с ней перемещается в исходное положение полуформа. 3.4 Расчет прессовой машины3.4.1 Расчет рычажного механизма прессованияПри проектировании рычажного прессового механизма необходимо по заданной величине усилия прессования Pпропределить необходимое усилие силового пневмоцилиндра Pпн. Величину ŋ = Pпр/Pпн (3.1) называют коэффициентом усиления рычажного механизма. В машине 5833Г коэффициент усиления равен 1:10. Чисто для проверки проведем вычисления этого коэффициента без учета сил трения в шарнирах. Чтобы вывести формулу коэффициента усиления механизма (без учета трения в шарнирах) воспользуемся принципом возможных перемещений. Согласно этому принципу работа действующих сил, приложенных к ведущему звену, на возможном перемещении ведущего звена δх3равна работе сил сопротивления, приложенных к ведомому звену, на возможном перемещении ведомого звена δх5: Pпн δх3 = Pпр δх5; (3.2) [6] Здесь Pпн – усилие пневмоцилиндра; Pпр - усилие, развиваемое прессовой плитой. δх3, δх5– возможные перемещения звеньев 3 и 5. Из этой формулы определяем: ŋ0 =  . (3.3) [6] . (3.3) [6]Проектируя звенья 1-2-3 и 1-2-4-5 на направление продольной вертикальной оси машины, (будем индексами «в» и «г» наверху обозначать проекции длины рычага li,j на вертикальное lвi,jи соответственно горизонтальное lгi,jнаправления, где i, j – номера шарниров, связываемых рычагом li,j), получим: lв13 = l12cosβ - l23cosα; (3.4) lв15 = l12cosβ + l24cos(α+φ) + l45cosγ; (3.5) здесь углы α,β,γ изменяются в зависимости от положения звеньев механизма, угол φ – постоянный, его выбирают конструктивно. Возможные перемещения ведущего звена δх3 и ведомого δх5 получим, дифференцируя выражения (3.4) и (3.5): δх3 = d(lв13) = - l12sinβdβ + l23sinαdα. (3.6) δх5 = d(lв15) = - l12sinβdβ - l24sin(α+φ)dα – l45sinγdγ; (3.7) здесь dα,dβ,dγ – приращения углов α,β,γ, соответствующие возможным перемещениям δх3 ,δх5. Для того чтобы найти связь между углами dβиdγи углом dα, спроектируем звенья 1-2-3 и 1-2-4-5 на направление по поперечной горизонтальной оси машины. Получим lг13 = l12sinβ + l23sinα; (3.8) lв15 = l12sinβ + l24sin(α+φ) - l45sinγ; (3.9) Дифференцируя выражения (3.8) и (3.9), получим d( lг13) = l12cosβdβ + l23cosαdα; (3.10) d( lг15) = l12cosβdβ + l24cos(α+φ)dα - l45cosγdγ. (3.11) Так как при работе механизма расстояния lг13 и lг15 не изменяются, то d( lг13) = 0; d( lг15) = 0. (3.12) Из формул (3.10) и (3.11) находим  (3.13) (3.13) На рис. 3.10 Расчетная схема коленно-рычажного механизма с эксцентриком, связанным со звеном 2-3  (3.14) (3.14)Знак минус в формулах (3.13) и (3.14) указывает на то, что когда при опускании поршня пневмоцилиндра угол α увеличивается, углы β и γ уменьшаются. Подставляя выражения (3.11) и (3.14) в формулы (3.6) и (3.7), получим  (3.15) (3.15) (3.16) (3.16)Подставляем (3.15) и (3.16) в (3.3) и получаем окончательную формулу коэффициента усиления рассматриваемого коленно-рычажного механизма в виде  (3.17) (3.17)В полученной формуле углы α,β,γ изменяются в зависимости от положения звеньев; угол φ – величина постоянная, численное значение ее выбирают конструктивно. Таким образом по заданной величине усилия прессования можем определить необходимое усилие силового пневмоцилиндра Pпн.Для этого подставляем в формулу (3.17) значения углов в конце хода прессования (рычаги находятся в крайнем положении):  = = Знак минус можно не учитывать. Имеем коэффициент усиления равный ≈1:20. Значение очень велико в сравнении с паспортными данными для этой машины. Отношение ŋ0 к ŋ составляет 2:1. Как видим, нельзя недооценивать значения сил трения в шарнирах! Поэтому далее будем вести расчет для коэффициента усиления в 1:10. Из формулы (3.3) находим требуемое значение усилия силового пневмоцилиндра: Pпн = Pпр ŋ = 30·0.1 = 3 кН Как известно из паспортных данных диаметр поршня в машине модели 5833Г составляет 750 мм. При этом значение усилия силового пневмоцилиндра составляет 4 кН. Так как все расчеты ведутся приблизительно, мы из этих данных составим соотношение и найдем диаметр поршня в нашей расчетной машине:  => =>  (3.18) (3.18)Из ряда нормальных значений диаметр поршня будет равен 600 мм. |