Разработать проект завода по серийному производству стальных отливок мощностью 16000 тонн в год годного литья в условиях ТОО Каз. Диплом. Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

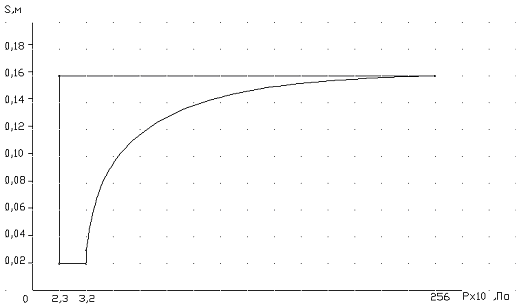

3.4.2 Расчет индикаторных диаграммРассмотрим рабочий процесс пневматического прессового цилиндра формовочной машины по индикаторной диаграмме. В нашей машине механизм прессования располагается над модельным комплектом. Опока и наполнительная рамка неподвижны. Перед началом прессования между прессовой колодкой и верхней кромкой наполнительной рамки имеется зазор Z см. При построении индикаторной диаграммы ход поршня S в м будем откладывать по ординате, а абсолютное давление в цилиндре P в Па – по абсциссе. Начальные данные: Dп = 600 мм Размеры опоки 800х1000х250 мм ρ0= 1г/см3 Зазор Z примем равным 0,01 м. Точка 1 начала хода будет иметь следующие координаты: 1) ординату, равную приведенной высоте вредного пространства прессового цилиндра, м:  где V0 - объем вредного пространства, м3; F– площадь поршня, м2. Fоп = 800*1000 = 0,8 м2 – площадь опоки Fп = πR2 = 3,14*0,32 = 0,28 м2 – площадь поршня Величина ρmaxформовочной смеси соответствует такому состоянию ее уплотнения, при котором вся глина и вода выдавлены в межзерновые поры песчаной основы, а эта последняя достигла своей максимально плотной упаковки зерен. Величину ρmax формовочной смеси можно легко рассчитать аналитически, если известны состав смеси и величина ρmax ее песчаной основы. Пусть, например, смесь состоит из 90% песка, 7% глины и 3% воды и ρmax ее песчаной основы равна 1,60 г/см3. Тогда, очевидно, в 1 г смеси будет содержаться 0,90 г песчаной основы, которая при состоянии максимального уплотнения смеси (и одновременно максимального уплотнения песчаной основы) будет занимать объем, равный 0,90/1,60 см3. При этом остальные составные части смеси (0,07 г глины и 0,03 г воды) будут выдавлены в межзерновые поры и, следовательно, будут располагаться в том же объеме, занимаемом песчаной основой смеси. Таким образом, искомая предельная плотность смеси ρmax составит:  На практике состояние уплотнения формовочных смесей, соответствующее значениям их ρmax, обычно не достигается или достигается редко. Поэтому ρmax= 1,6  . .На участке хода 1-2, на протяжении которого выбирается зазор Z между прессовой колодкой и поверхностью формовочной смеси в наполнительной рамке, давление под поршнем не изменяется. Если начальная плотность смеси в опоке была ρ0 = 1  , как в нашем случае, то согласно уравнению , как в нашем случае, то согласно уравнениюρ=1+Сp0,25 (уравнение Н.П. Аксенова) (3.19) [7] сопротивление формы уплотнению в начальный момент прессования ρ0=0. Линия прессования индикаторной диаграммы покажет плавное нарастание давления от точки 2.  - конечное давление (3.20) - конечное давление (3.20)Вес поднимаемых частей складывается в нашем случае из веса подвижной плиты, колодки и рычажного механизма. Прикинув в уме, примем вес G = 500 кг, что является равным 5·103 Н. Сила трения равна Fтр = 0,25G = 0,25·5·103 = 1,25·103 Н Давление в точке 1  Примечание: в данной формуле учитываем коэффициент усиления рычажного механизма равный как помним 1:10. Давление в точке 2  2 = 2 =  1; S2 = S1 + Z = 0,03 м 1; S2 = S1 + Z = 0,03 мP0 =    Высоту рамки находим по формуле  При построении индикаторной диаграммы промежуточные точки на участке прессования легко могут быть найдены аналитически. Весь процесс уплотнения проходит по высоте наполнительной рамки. Тогда  (3.21) [7] (3.21) [7]Где Vм – объем модели Vм = 0,4 Vоп = 0,4*0,8*1*0,25 = 0,08 м3 Делим Hр на 4 равные части (0,0375; 0,075; 0,1125; 0,15) и находим промежуточные точки на рабочем участке диаграммы для ее построения  кг/м3 кг/м3 кг/м3 кг/м3  кг/м3 кг/м3 кг/м3 кг/м3    Учитывая коэффициент усиления имеем     Давление в точке 4 P3 =  ; S4 = S3 = Hр + Z = 0,15+0,01 = 0,16 м ; S4 = S3 = Hр + Z = 0,15+0,01 = 0,16 м  ; S5 = S0 = S1 = 0,02 м ; S5 = S0 = S1 = 0,02 мНаходим работу  (3.22) [7] (3.22) [7] Рисунок 3.11 Схема индикаторной диаграммы |