|

|

курсач. Чванов И. С. Производство и особенности внепечной обработки высококачественной стали 30хгса челябинск юурГУ

Таблица 2 – Характеристики дуговой электросталеплавильной печи (ДСП-120)

|

|

Тип печи

|

переменного тока

|

|

Система загрузки скрапа

|

бадьевая

|

Tип выпуска жидкого металла

|

эркерный

|

Сталь на выпуске

|

118 т

|

Зеркало расплавленного металла

|

45 т

|

Диаметр кожуха

|

6700 мм

|

Внутренний диаметр панелей

|

6800 мм

|

Тип панелей

|

стальные и медные (нижние) трубы

|

Угол выпуска

|

20˚

|

Угол спуска шлака

|

– 15˚

|

Объем печи

|

147 м3

|

Тип электродных консолей

|

проводные

|

Диаметр распада электродов

|

1200 мм

|

Диаметр электрода

|

610 мм

|

Длина электрода

|

2600 мм

|

Емкость корзины для лома

|

80 м3

|

Агрегатковш-печь

Составоборудования

Обычно агрегат ковш-печь включает в себя следующие элементы:

ковш с пористой пробкой в днище для вдувания аргона с целью перемешивания металла и ускорения реакций между металлом и шлаком;

водоохлаждаемую крышку для создания неокислительной атмосферы с отверстиями для ввода зондов, сыпучих материалов, продувочных фурм и др.;

механизм вертикального перемещения крышки;

систему электродугового нагрева металла, включающую электрододержатели с электродами, механизмы перемещения электродов, печной трансформатор или выпрямитель и короткую электрическую цепь;

систему хранения, транспортировки и подачи кусковых материалов;

| |

|

|

|

|

|

22.03.02.2020.980.00ПЗВКР

|

Лист

|

|

|

|

|

|

18

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

устройство для введения в расплав датчиков для контроля параметров;

систему автоматизации и пульт управления;

систему газоудаления.

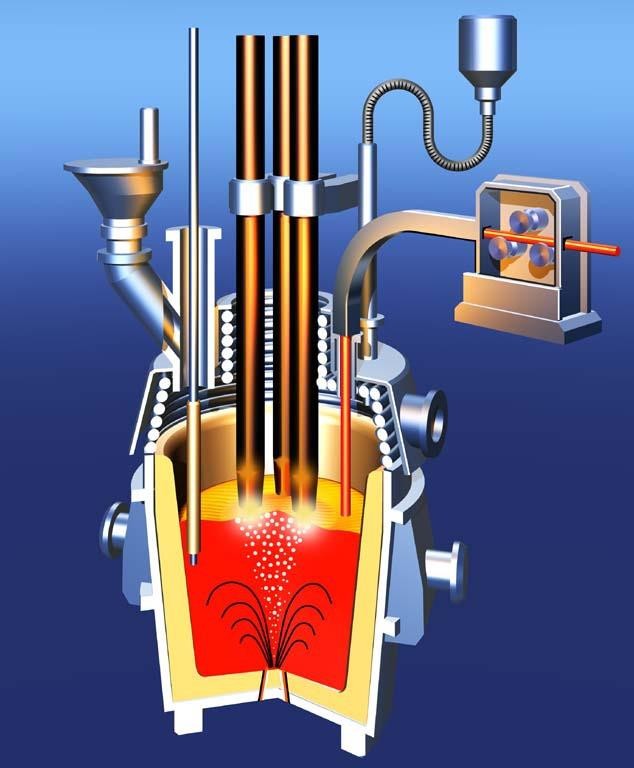

На рисунке 3 показан агрегат ковш-печь

Рисунок 3 – Агрегат ковш-печь

Во многих случаях агрегаты «ковш-печь» оснащаются дополнительной верхней фурмой, предназначенной для вдувания аргона или газопорошковой смеси и завершения процесса в случае отказа пористой пробки, и оборудованием для вдувания порошкообразных шлакообразующих добавок и науглероживателей. В современных агрегатах присутствует также оборудование для дозирования и механизированной подачи шлакообразующих и ферросплавов, контроля пара- метров металла и шлака, подачи алюминиевой и поршковой проволоки, включая разматыватели, трайб-аппараты и направляющие проводки.

Перемещение ковша со сталью в позицию обработки осуществляется сталевозом или цеховым краном; в последнем случае крышка ковша с находящимся на ней оборудованием выполняется подвижной в горизонтальном направлении, т.е. устанавливается на тележке или на поворотном кронштейне.

| |

|

|

|

|

|

22.03.02.2020.980.00ПЗВКР

|

Лист

|

|

|

|

|

|

19

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Управление агрегатом, как правило, осуществляется двухуровневой автоматизированной системой управления и контроля.

Системаэлектродуговогонагреваметалла

Система включает источник питания, вторичный токоподвод, три электрододержателя с зажимными приспособлениями и механизмами их перемещения, графитированные электроды и гидравлическую систему регулирования положения электродов. Положение электродов и интенсивность дуги регулируются автоматически путем изменения силы тока и величины напряжения посредством гидравлических регуляторов. Эти элементы аналогичны подобным узлам дуговых сталеплавильных печей. Для уменьшения массы электрододержателей в современных агрегатах их выполняют из алюминиевых сплавов, что позволяет уменьшить мощность привода перемещения электрода. Для ковшей вместимостью 15...200 т диаметр электродов изменяется от 200 до 500 мм.

Более высокие требования, по сравнению с дуговыми печами, предъявляют к степени несимметрии выделения мощности, так как неравномерные тепловые нагрузки приводят к преждевременному износу футеровки ковша. Обычно применяют дуговой нагрев «затопленной» дугой. Это позволяет обеспечить более эффективный нагрев и предохранить огнеупорную футеровку от излучения дуги. Кроме того, графитовый электрод реагирует с окислами шлака и способствует ускорению реакций металла со шлаком.

При создании агрегатов «ковш-печь» возможно использование элементов дуговых сталеплавильных печей меньшей емкости (трансформаторов, вторичных токоподводов, электрододержателей и др.). Источник питания, обеспечивающий регулирование выделяемой мощности над нагрузкой, устанавливается в специальном помещении, оборудованном необходимыми грузоподъемными устройствами. Также в отдельном помещении должны размещаться комплектное распределительное устройство, система управления, электрощиты и микропроцессорная техника.

Футеровка

Значительное влияние на эксплуатационные свойства агрегата оказывает конструкция футеровки рабочей поверхности крышки и ковша, а также применяемые огнеупорные материалы. Их выбор зависит от сортамента обрабатываемой стали, продолжительности обработки и интервала подачи ковшей на обработку, состава шлака и интенсивности излучения от дуги. Для повышения стойкости футеровки крышки к ее внутренней поверхности подвешивается футерованный защитный экран.

Наиболее изнашиваемым участком футеровки сталеплавильного ковша, входящего в состав агрегата «ковш-печь», является шлаковый пояс. С целью повышения его стойкости рабочий слой футеровки выполняют из магнезитохромитового или магнезитографитового кирпича, а толщину увеличивают до 250 мм. Футеровку остальной части ковша выполняют глиноземистой, доломитовой или магнезитовой.

Опытэксплуатацииагрегатовковш-печь

| |

|

|

|

|

|

22.03.02.2020.980.00ПЗВКР

|

Лист

|

|

|

|

|

|

20

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Потребление электроэнергии (на тонну стали) агрегатами «ковш- печь» в среднем составляет 20...55 кВт∙ч/т, расход огнеупоров 3,7 кг/т, расход электродов 0,2...0,3 кг/т. Применение агрегата ковш-печь фирмой Korf Engineering GmbH (ФРГ) позволило сократить продолжительность выплавки стали в дуговой электропечи на 25 %, снизить расход электроэнергии на 35 кВт∙ч/т и огнеупоров на 30 %, увеличить выход годного на 10 %. На заводе Badishe Stahlwerke AG (ФРГ) c пуском в эксплуатацию агрегата «ковш-печь» стало возможным снизить температуру стали на выпуске примерно на 50 ˚С, что привело к снижению расхода электроэнергии на 25 кВт∙ч/т и электродов с на 0,25 кг/т.

Одно из важных преимуществ обработки стали на агрегате ковш-печь – глубокая десульфурация. При оптимизации технологических параметров за время нормального цикла обработки в течение 40...50 мин возможно получение стали практически с любым регламентированным содержанием серы, включая особо низкосернистые стали (не более 0,001...0,003 % S).

Применение агрегатов ковш-печь существенно улучшает показатели плавильных агрегатов, МНЛЗ и сталеплавильного цеха в целом. Исключение перегрева выплавляемой стали обусловливает снижение расхода электроэнергии, электродов и огнеупоров в дуговой печи. Нагрев стали в агрегате ковш-печь осуществляется в более благоприятных условиях, так как площадь ванны в этом случае значительно меньше.

Также имеется вспомогательное оборудования проведения дополнительных технологических операций. Алюминиевая и порошковая проволока вводятся в расплав с помощью специальных машин – трайб-аппаратов, обеспечивающих размотку проволоки с бунта (или катушки) и ее дозирование по длине. В большинстве случаев они имеют два ручья: для ввода алюминиевой катанки и проволоки, наполненной порошкообразным реагентом, чаще всего силикокальцием. Используются также трех- и четырехручьевые устройства. Проволока поставляется в бунтах или на катушках. Бунты применяют в тех случаях, когда требуется ввод часто повторяющихся значительных количеств одного и того же порошка. Применение катушек может быть рекомендовано при незначительных количествах вводимых добавок. Соединением концов проволоки при помощи сварки обеспечивают непрерывность технологического процесса.

Для лучшего усвоения материала проволоку необходимо подавать как можно глубже в расплав. Интенсивное перемешивание жидкой стали (при интенсивности подачи таза не менее 100 л/мин) ускоряет расплавление проволоки и уменьшает время усреднения состава плавки, которое при вдувании таза через центрально расположенную пробку составляет менее 1 мин для ковшей малой вместимости и 1...2 мин для больших ковшей. Скорость ввода проволоки может колебаться в пределах 30...360 м/мин в зависимости от марки обрабатываемой стали, массы плавки и вводимого порошка.

Результаты применения кальцийсодержащей проволоки во многом зависят от первоначальното содержания серы и степени окисленности металла в момент введения кальция. В зависимости от марки стали и металлургических условий расход силикокальция составляет 0,2...1,2 кг/т.

| |

|

|

|

|

|

22.03.02.2020.980.00ПЗВКР

|

Лист

|

|

|

|

|

|

21

| |

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

| |

|

|

Скачать 0.65 Mb.

Скачать 0.65 Mb.