Стандарты по бурению. Стандарт по бурению ISO 13535. Федеральное агентство по техническому регулированию и метрологии национальный стандарт гост р российской федерации

Скачать 1.42 Mb. Скачать 1.42 Mb.

|

6.3 Механические свойстваМатериалы должны соответствовать требованиям, указанным в технических условиях изготовителя на эти материалы. Ударная вязкость должна быть определена по среднему значению результатов трёх испытаний с использованием полноразмерных образцов, если размеры испытываемого компонента допускают это. Если необходимо использовать для испытаний на ударную вязкость образцы уменьшенного размера, то критерии приёмки для значений ударной вязкости, представленные ниже, должны быть умножены на соответствующий поправочный коэффициент, указанный в таблице 3. Не должны использоваться образцы для испытаний уменьшенного размера, имеющие ширину меньше, чем 5 мм. Таблица 3 – Поправочный коэффициент образцов уменьшенного размера для испытаний на ударную вязкость

Для материалов с заданным минимальным пределом текучести не менее 310 МПа, среднее значение ударной вязкости должно быть не менее 42 Дж при минус 20°С при условии отсутствия отдельных значений меньше, чем 32 Дж. Для материалов с минимальным пределом текучести менее 310 МПа, среднее значение ударной вязкости должно быть не менее 27 Дж при минус 20°С при условии отсутствия отдельных значений меньше, чем 20 Дж. Для проектных температур ниже минус 20°С (например, эксплуатация в арктических условиях) должны использоваться дополнительные требования к ударной вязкости, смотри приложение А, SR2. Если при проектировании требуются характеристики материала по толщине, то материал должен быть испытан на поперечное сужение (уменьшение площади сечения) в направлении толщины в соответствии с ASTM A 770. Минимальное уменьшение должно быть 25%. Элементы с PSL 2 должны быть изготовлены из материалов, отвечающие требованиям пластичности, указанным в таблице 4. Таблица 4 – Требования к удлинению (PSL-2)

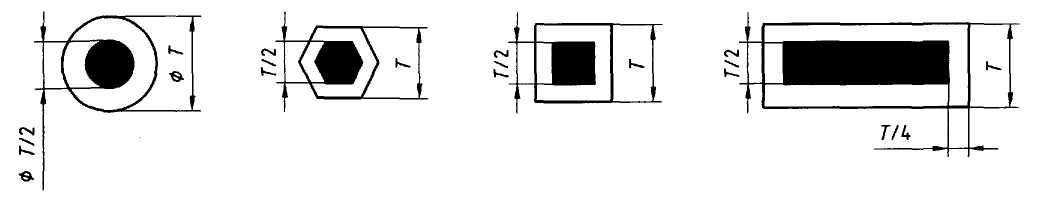

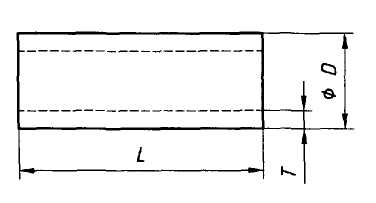

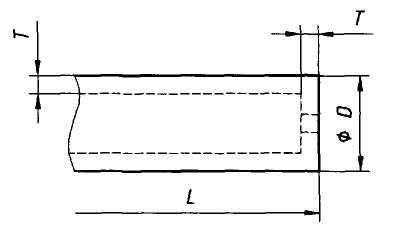

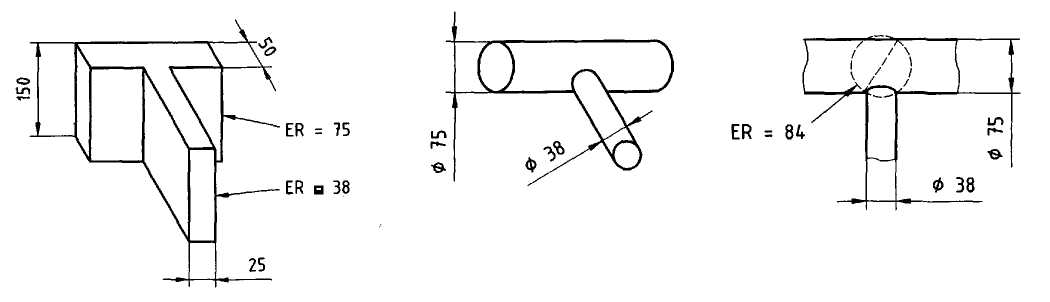

6.4 Проверочное испытание материалаМеханические свойства материалов должны определяться на основе испытаний пробных образцов, представляющих партию отливок и образцов после термообработки, которая использовалась для производства деталей. Испытания должны быть выполнены в соответствие с ГОСТ 1497, ГОСТ 14019, ГОСТ 9012, ГОСТ 9013, ГОСТ 9454, ГОСТ 9651, ГОСТ 10145, ГОСТ 11150, ГОСТ 12344, ГОСТ 12359 с использованием материала после его окончательной термообработки. Для целей проверочного испытания материала PWHT (термообработка после сварки) не рассматривается как термообработка при условии, что температура PWHT ниже температуры отпуска основного металла. Размер вырезаемого образца из подконтрольной детали должен определяться по методу эквивалентного круга (ER). Рисунок 4 и рисунок 5 иллюстрируют основные модели для определения эквивалентного круга для простых сплошных и полых деталей. Любая из указанных форм может быть использована для вырезки образца. Рисунок 6 описывает шаги определения эквивалентного круга для более сложных сечений. Место расположения E-круга определяется исходя из фактических размеров детали прошедшей термообработку. Е-круг образца для испытания должен быть равным или больше размеров детали, которую он представляет, но он не должен быть более 125 мм (5 дюймов). Рисунок 7 и рисунок 8 иллюстрируют процесс определения размеров образцов применительно к проведению испытаний по ASTM A 370.

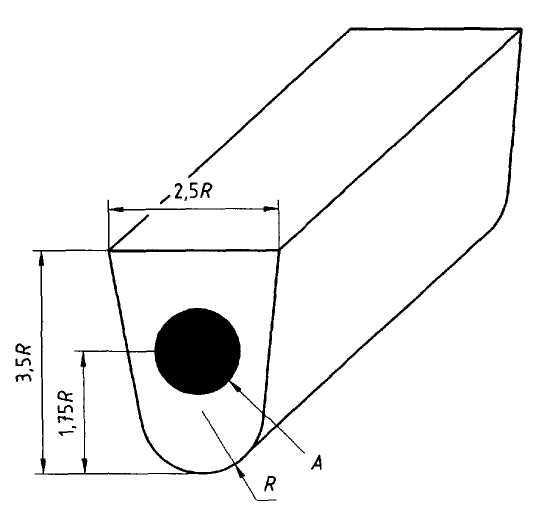

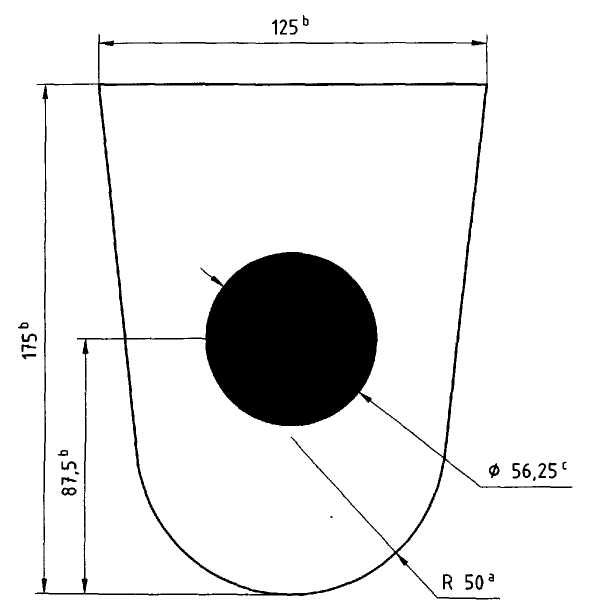

Примечание - Если L меньше Т, то рассматривать сечение как плиту толщиной L. Рисунок 4 – Модели эквивалентного круга – Сплошные детали длиной L   ER = 2T Примечание - Если L меньше D, то рассматривать сечение как плиту толщиной T. Если L меньше T, то рассматривать сечение как плиту толщиной L. 1) Открытая с обоих концов ER = 2,5T если D меньше и равен 63,5 мм (2,5 дюйма). ER = 3,5T если D больше, чем 63,5 мм (2,5 дюйма). Примечание - При расчетах использовать максимальную толщину Т. 2) Ограниченная или закрытая с одного или с обоих концов Рисунок 5 – Модели эквивалентного круга. Труба (любого сечения) Размеры в миллиметрах  а) Уменьшить до простых сечений; b) Значения ER; c) Значения ER для пересечений Примечание - Рекомендуется выполнять следующие шаги для определения основного эквивалентного круга (ER) для сложных сечений. - Уменьшить компонент до простых сечений а). - Преобразовать каждое простой сечение в эквивалентный круг b). - Вычислить диагональ окружности, которая описывает пересечение значений ER c). - Использовать максимальное значение ER либо для одиночного сечения, либо для пересечения, в качестве ER сложного сечения. Рисунок 6 – Модели эквивалентного круга. Сложные формы  ER = 2,3R Примечание - Затемненная зона А представляет оболочку 1/4 –Т для получения образца для испытаний. Рисунок 7 – Модели эквивалентного круга. Конфигурация кильблока Размеры в миллиметрах  Для разработки кильблока для ER = 115 мм смотри нижеприведенные сноски: a Из рисунка имеем 3 ER = 2,3R, тогда R = ER/2,3 = 50 мм. b Спроектировать кильблок, как показано на рисунке 7, используя множитель R. c Диаметр D. Рисунок 8 – Пример нахождения размеров кильблока Образцы для контрольных испытаний могут быть взяты из группы некондиционных деталей. При этом эти детали должны иметь ту же плавку и пройти те же самые операции обработки давлением и термообработку, что и подконтрольная партия деталей. Образцы для испытаний должны быть вырезаны из общей или специальной группы подконтрольных деталей так, чтобы их продольная ось была смещена относительно оси сечения детали на 1/4 толщины обечайки в сторону, противоположную наружной поверхности, или на 1/8" (3 мм) от середины сечения стенки в том месте, где она имеет наибольшую толщину в пустотелых деталях. Место расположения тензодатчика для спытаний на растяжение или надреза для испытания на удар должно быть удалено от концов вырезанного образца на расстояние не менее 1/4 толщины образца. | ||||||||||||||||||||||||||||||||||||||