Приложение В

(информационное)

Руководство по аттестации оборудования для термической обработки

В.1 Допуск на температуру

Температура в любой точке рабочей зоны печи после ее разогрева не должна отличаться более чем на (14оС) от заданной температуры. После разогрева рабочей зоны печей, предназначенных для отпуска, старения и/или RWHT, отклонения от заданной температуры не должны превышать (14оС).

В.2 Калибровка печи

В.2.1 Общие положения

Термообработка изделий должна производиться на термическом оборудовании, которое прошло калибровку и обследование.

В.2.2 Протоколы

Протоколы калибровки и обследования должны храниться не менее двух лет.

В.2.3 Методы калибровки печей периодического действия

Методы включают следующее:

- Исследование температуры в рабочей зоне печей должно проводиться на каждой печи при максимальных и минимальных температурах, при которых может эксплуатироваться каждая печь.

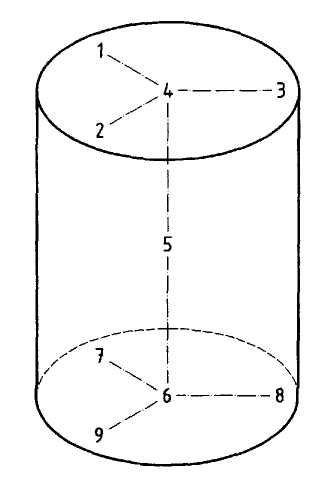

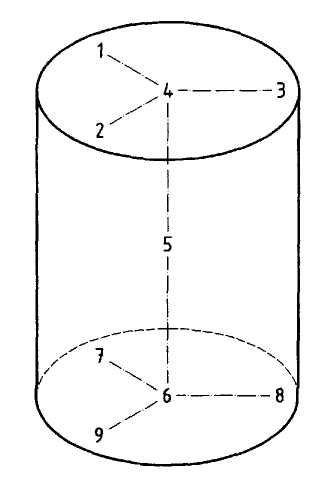

- Для печей, имеющих рабочую зону больше чем 0,29 м3, термопары должны размещаться в девяти или более местах. Для прямоугольных печей один из девяти термопар должен быть размещен около каждого из восьми углов печи. Девятый термоэлемент должен быть размещен около центра печи. Для цилиндрических печей девять термопар должны размещаться на трёх уровнях по высоте и приблизительно под углом 120°, как показано на рисунке В.1.

- В каждой исследуемой рабочей зоне печи объёмом 3,54 м3 должна размещаться как минимум одна термопара, и, в общем объеме, максимум 60 термопар. Эти дополнительные термопары должны быть распределены по рабочей зоне печи.

- Для печей, имеющих рабочую зону менее чем 0,29 м3, температурное исследование может проводиться с использованием как минимум трёх термопар, размещённых впереди, в центре и сзади, или сверху, в центре и внизу рабочей зоны печи.

- После подключения системы температурного контроля, показания должны сниматься, по крайней мере, один раз в три минуты, с тем чтобы определить момент, когда температура в рабочей зоне достигнет нижнего предела заданного температурного диапазона.

- При разогреве рабочей зоны печи до заданной величины, температура во всех контролируемых точках должна регистрироваться, как максимум, через 2 минуты в течении 10 минут. В дальнейшем, показания следует снимать, максимум, через 5 минут в течении периода времени, достаточного для оценки устойчивости температурного режима, по крайней мере, в течении 30 минут.

- До того, как будет достигнута установленная температура печи, ни одна из регистрируемых температур не должна превышать установленную температуру более чем на 14°С.

- После того, как будет достигнута установленная температура печи, ни одна из регистрируемых температур не должна превышать установленные пределы. Каждая печь должна пройти исследование в течение одного года до термической обработки.

- Если печь была отремонтирована или перестроена, то должно быть проведено новое исследование до термической обработки.

Рисунок В.1 – Размещение термопар в цилиндрических печах

В.2.4 Методы калибровки печей непрерывного действия

Печи непрерывного действия должны быть откалиброваны в соответствии с процедурами, указанными в MIL H-6875F, раздел 3.

В.3 Контрольно-измерительная аппаратура

В.3.1 Общие положения

Должна использоваться автоматическая контрольно-измерительная аппаратура. Термопары должны размещаться в рабочей зоне (зонах) и защищены от повреждений.

В.3.2 Погрешность

Контролирующая и регистрирующая аппаратура, используемая в процессах термической обработки, должна иметь погрешности не более 1 % максимального значения шкалы.

В.3.3 Калибровка

Аппаратура, контролирующая и регистрирующая температуру, должна калиброваться как минимум каждые три месяца.

Аппаратура, использованная для калибровки производственного оборудования, должна иметь погрешность не более ±0,25 % максимального значения шкалы.

Сопоставительная таблица нормативно-технических документов национального стандарта РФ ГОСТ Р и международного стандарта ИСО 13535:2000

Таблица 1

Обозначение ссылочного международного стандарта

|

Обозначение и наименование Российских государственных стандартов, отраслевых стандартов, нормативных документов

|

1. API Std 5B

|

ISO 10422. Нарезка резьбы, калибровка, проверка резьбы обсадных труб, НКТ и линейных труб.

|

ГОСТ 633

|

Трубы насосно-

компрессорные и муфты к ним. Технические условия

|

|

|

ГОСТ 23979

|

Переводники для насосно-компрессорных труб.

Технические условия.

|

2. ISO 11960

|

ISO 10422. Стандарт на обсадные трубы и на НКТ.

|

ГОСТ 633

|

Трубы насосно-

компрессорные и муфты к ним. Технические условия.

|

|

|

ГОСТ 23979

|

Переводники для насосно-компрессорных труб.

Технические условия.

|

3. APIRP 9B

|

Применение, обслуживание и использование стальных канатов в промышленности

|

ГОСТ 2387

|

Канаты стальные.

Методика испытания на выносливость

|

|

|

ГОСТ 16853

|

Канаты стальные талевые для эксплуатационного и глубокого разведочного бурения

|

4. API Spec 7

|

Элементы бурильной колонны для роторного бурения

|

ГОСТ 25468-82

|

Оборудование для спуско-подъемных операций и вертлюги. Присоединительные размеры

|

|

|

ПБ 08-624-03

|

Правила безопасности в нефтяной и газовой промышленности (Раздел 1.7)

|

|

|

ГОСТ 631

|

Трубы бурильные с высаженными концами и муфты к ним. Технические условия.

|

|

|

ГОСТ 7360

|

Переводники для

Бурильных труб. Технические условия.

|

|

|

ГОСТ 632

|

Трубы обсадные и муфты к ним. Технические условия.

|

|

|

ГОСТ 5286

|

Замки для бурильных труб.

|

|

|

ТУ 14-3-1293

|

Трубы бурильные с приварными замками.

|

5. ASME B31.3

|

Трубопроводы химических и

нефтехимических заводов

|

ГОСТ 550

|

Трубы стальные бесшовные

для нефтеперерабатывающей

промышленности.

|

|

|

ГОСТ 16037

|

Соединения сварные

стальных трубопроводов.

Основные типы, конструктивные элементы и размеры.

|

6. ASME V

|

Неразрушающий контроль.

|

ГОСТ 18353-79

|

Контроль неразрушающий.

Классификация видов и методов

|

7. ASME VII

|

Коды сосудов высокого давления.

Нормы для котлов и

резервуаров под давлением.

|

ГОСТ 14299

ОСТ 26-291

|

Сосуды и аппараты. Методы и нормы расчета на прочность.

Сосуды и аппараты стальные. Общие технические условия.

|

8. ASME IX

|

Технические условия для сварки и пайки.

|

ГОСТ 2601

|

Сварка металлов. Термины и определения основных понятий.

|

9. ASTM A 370

|

Стандартные методы испытаний и определения характеристик механических испытаний стальных изделий.

|

ГОСТ 1497

ИСО 6892

ГОСТ 14019

ИСО 7438

ГОСТ 9012

ГОСТ 9013

ГОСТ 9454

ГОСТ 9651

ГОСТ 10145

ГОСТ 11150

ГОСТ 12344-

ГОСТ 12359

|

Металлы. Методы испытания на растяжение.

Металлы. Методы испытания на изгиб.

Металлы. Методы испытания. Измерение твердости по Бринеллю.

Металлы. Методы испытания. Измерение твердости по Роквеллу.

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

Металлы. Методы испытаний на растяжение при повышенных температурах.

Металлы. Метод испытания на длительную прочность.

Металлы. Метод испытаний на растяжение

при пониженных температурах.

Стали легированные и высоколегированные. Методы определения углерода, серы, кремния, фосфора, марганца, вольфрама, хрома, ванадия, никеля, кобальта, молибдена, меди, титана, алюминия, мышьяка, азота.

|

10. ASTM A388

|

Общепринятая практика ультразвукового неразрушающего контроля тяжелых стальных поковок.

|

ГОСТ 24507.

|

Контроль неразрушающий. Поковки из черных металлов. Методы ультразвуковой дефектоскопии

|

11. ASTM A488

|

Рекомендуемая практика при оценке качества производства работ и персонала.

|

ИСО 9000

ГОСТ 40.9001

|

Система качества. Модель

при разработке,

производстве, монтаже и

обслуживании.

|

|

|

ГОСТ 40.9002

|

Система качества. Модель

при производстве и

монтаже.

|

|

|

ГОСТ 12.0.004

|

ССБТ Организация

обучения безопасности труда.

|

12. ASTM A770

|

Стандарт на испытание на растяжение стальных плит, предназначенных для специального использования.

|

ГОСТ 28870

|

Сталь. Методы испытания на растяжение толстолистого проката в направлении толщины.

|

13. ASTM E4

|

Калибровка испытательных машин

|

ГОСТ 24555

|

Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения.

|

14. ASTM E125

|

Эталонные фотографии следов магнитных частиц на отливках из нецветных металлов.

|

ГОСТ 25225

|

Контроль неразрушающий. Швы сварных трубопроводов. Магнитографический метод.

|

15. ASTM E165

|

Методика проведения испытаний методом жидкостного проникновения

|

ГОСТ 18442

|

Контроль неразрушающий. Капиллярные методы. Общие требования.

|

16. ASTM E186

|

Эталонная рентгенография для толстостенных отливок

(2-4½-12 дюйма-51-144 мм)

|

ГОСТ 21105

|

Контроль неразрушающий. Магнитопорошковый метод

|

17. ASTM E280

|

Эталонная рентгенография для толстостенных отливок

(4½-12 дюймов-114-305 мм)

|

ГОСТ 27750

|

Контроль неразрушающий. Покрытия восстановленные. Методы контроля толщины покрытия.

|

18. ASTM E428

|

Общепринятая практика по изготовлению и контролю эталонных блоков для ультразвуковой дефектоскопии

|

|

19. ASTM E446

|

Эталонная

радиография для стальных отливок толщиной до 2 дюймов (51 мм)

|

ГОСТ 27947

|

Контроль неразрушающий. Рентгенотелевизионный метод.

|

20. ASTM Е709

|

Практика проверок и испытаний с использованием магнитных частиц. (Метод магнитной дефектоскопии).

|

ГОСТ 20426

|

Контроль неразрушающий. Метод дефектоскопии радиационный.

|

21. ASNT-TC-1A

|

Рекомендуемые требования по качеству подготовки персонала и паспортизация при проведении неразрушающих испытаний

|

ГОСТ 12503

|

Сталь. Методы ультразвукового контроля. Общие требования

|

22. AWS D1.1

|

Нормы на сварку строительных конструкций.

|

ГОСТ 19521

|

Сварка металлов. Классификация. Исправление дефектов и ремонт

|

|

|

ГОСТ 5264

|

Ручная дуговая сварка. Соединение сварки, конструктивные элементы и размеры

|

|

|

ГОСТ 8713

|

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

|

|

|

ГОСТ 11533

|

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острым и тупым углом. Основные типы, конструктивные элементы и размеры.

|

|

|

ГОСТ 11534

|

Ручная дуговая сварка. Соединения сварные под острым, тупым углом. Основные типы, конструктивные элементы и размеры

|

|

|

ГОСТ 6996

|

Сварные соединения. Методы определения механических свойств

|

23. AWSQCI

|

Стандарт по сертификации AWS инспекторов сварных изделий.

|

|

24. EN 287

|

Приемочные испытания сварщиков. Сварка плавлением

|

|

25. EN 288

|

Технические условия и квалификация сварочных процессов для металлических материалов

|

|

26. MSS SP-55

|

Стандарт на стальные отливки из легированной стали для общего промышленного применения.

Стандарт на качество стальных отливок, визуальный осмотр

|

ГОСТ 977

|

Отливки из

конструкционной нелегированной и легированной стали. Общие технические условия.

|

|

|

ГОСТ 21357

|

Отливки из хладостойкой и износостойкой стали. Общие технические условия.

|

|

|

ГОСТ 26645

|

Отливки из металлов и

сплавов. Допуски размеров, массы и припуски на механическую обработку.

|

УДК МКС Т ОКП

Ключевые слова: буровое и эксплуатационное оборудование, спускоподъемное оборудование, проектирование, материалы, изготовление, контроль и испытания

Руководитель организации-разработчика

1 Оборудование, перечисленное в разделе 1 за исключением сосудов под давлением и трубопроводов, смонтированных на спускоподъемном оборудовании.

|

Скачать 1.42 Mb.

Скачать 1.42 Mb.