Институт открытого и дистанционного образования

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

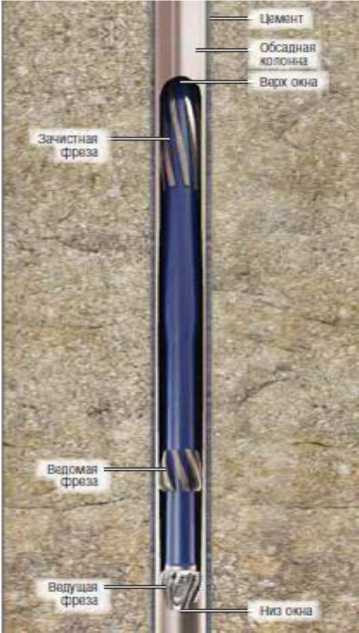

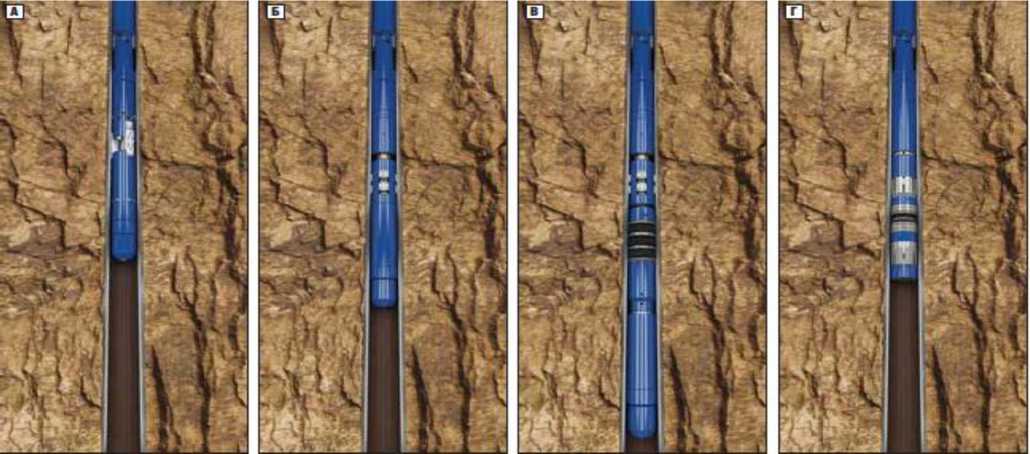

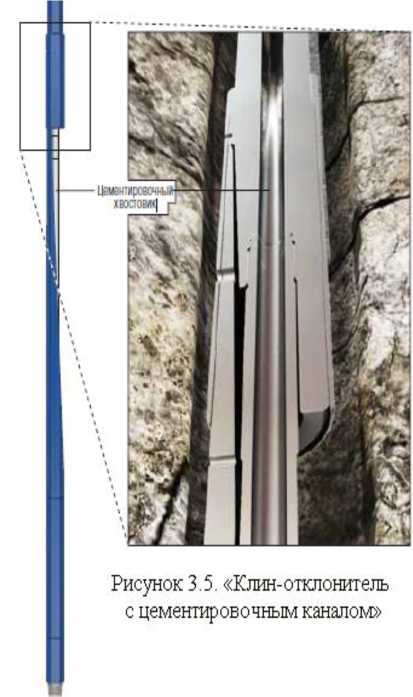

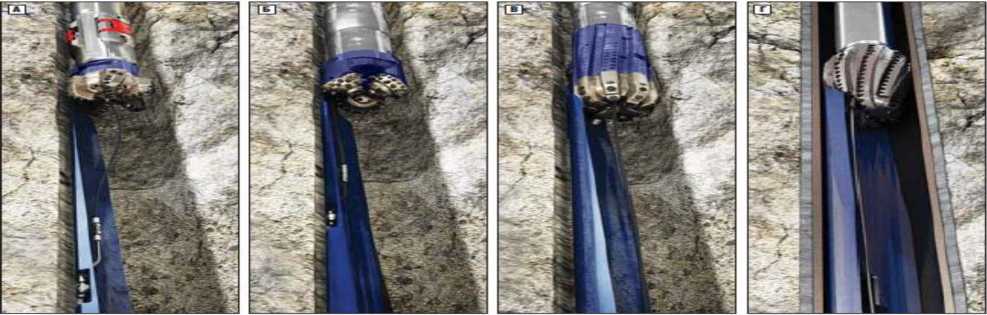

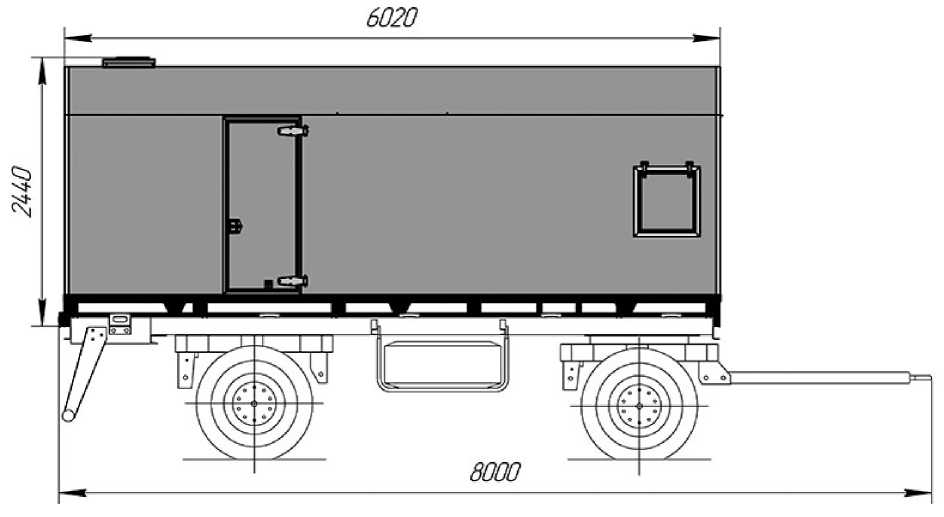

7000000 6000000 5000000 4000000 3000000 2000000 1000000 0 HL Материальные затраты Расходы на оплату труда Отчисления на социальные нужды Амортизация Прочие затраты  2016 г. 2015 г. Рисунок 2.6 - Динамика производственных затрат Данные таблицы 2.16 и рисунка 2.6 позволяют сделать вывод о преобладающей доле расходов на оплату труда, за анализируемый период удельный вес равен от 31,49 % до 28,88%. Что касается других элементов затрат, их удельный вес в среднем составил: амортизация (от 7,68% в 2015 году до 10,94% в 2016 году), материальные затраты (28,33% и 24,52% в 2015 и 2016 годах соответственно), отчисления на социальные нужды (от 7,40% в 2015 году до 6,53% в 2016 году). В целом за два года произошло увеличение производственных расходов на 26,5 %. 3 ЭКОНОМИЧЕСКИ ЭФФЕКТИВНЫЕ ВАРИАНТЫ ВЛОЖЕНИЯ СРЕДСТВ В АО «Самотлорнефтепромхим» Обоснование использования системы TrackMaster для зарезки бокового ствола В некоторых случаях, когда не удаётся справиться с осложнениями в стволе скважины, прибегают к забуриванию бокового ствола, чтобы их обойти. Зарезка бокового ствола, отклоняющегося от существующей скважины, производится по целому ряду различных причин. В редких случаях это происходит случайно. Гораздо чаще забуривание бокового ствола является альтернативой ликвидации шурфа под кондуктор в тех случаях, когда необходимо обойти металлические обломки в скважине или неустойчивые породы. Иногда забуривание бокового ствола делается для изменения положения забоя после неудачной попытки войти в перспективный пласт. Все чаще, однако, зарезка боковых стволов становится частью стратегии добычи: боковые стволы зарезают от центрального ствола специально с целью строительства многозабойных скважин, а на нетрадиционных залежах зарезка горизонтальных боковых стволов выполняется для обеспечения максимального первичного вскрытия пласта. На дорогостоящих морских промыслах зарезка боковых стволов производится для извлечения направляющих обсадных труб на опорных плитах для бурения. Как правило, чтобы определить местонахождение залежи, бурят вертикальную пилотную скважину и проводят комплекс геофизических исследований скважины, а затем уже от ствола пилотной скважины начинают зарезку наклоннонаправленного участка. Если положение точки зарезки попадает на обсаженный участок, тогда устанавливают клин-отклонитель, фрезером вырезают окно в обсадной колонне и для заложения бокового ствола на несколько футов вглубь бурят пилотную часть. После замены компоновки низа бурильной колонны (КНБК) на компоновку для наклонно-направленного бурения продолжают бурение бокового ствола. Если положение точки зарезки попадает на необсаженный участок, клин устанавливают в необсаженный ствол, и сразу после этого можно начинать бурение бокового ствола с помощью компоновки для наклонно-направленного бурения. Значение указанных стратегий зарезки бокового ствола становится особенно важным по мере роста числа проектов бурения в сложных условиях, в особенности, проектов бурения на перспективные объекты в глубоководных условиях, для которых необходимо бурение стволов с большими отходами от вертикали, чтобы достичь нескольких целевых горизонтов и перспективных объектов, поскольку их оценка возможна только вскрытием пластов твёрдых и абразивных пород. В подобных условиях создаётся настоятельная потребность в унифицированной и надежной технологии забуривания боковых стволов. В некоторых режимах зарезки боковых стволов с надежностью могут возникнуть проблемы. В большинстве случаев зарезку боковых стволов в необсажен- ной скважине проводят с цементного моста. Для этого бурят пилотный ствол, а затем устанавливают цементный мост, который должен выступать на несколько метров выше и ниже точки зарезки бокового ствола. После схватывания цементного раствора с помощью компоновки для наклонно-направленного бурения проводят отклонение траектории скважины. Успех забуривания бокового ствола почти целиком зависит от целостности цементного моста, что, в свою очередь, зависит от предела прочности пласта при сжатии, качества цемента, закачиваемого в скважину, а также количества времени, выделенного на отверждение цемента, — в большинстве случаев, не менее 24 часов. На основе опыта буровых работ был установлен целый ряд факторов, способных вызвать повреждение или разрушение цементного моста: промывочная жидкость может вызвать загрязнение цементного раствора; остатки бурового раствора или нефтяная пленка могут препятствовать сцеплению цемента со стенками скважины; объёмы закачки цемента в скважину могут быть недостаточными; из-за недостаточного времени ожидания затвердевания цемента прочность камня при сжатии может не достичь уровня, необходимого для удерживания моста; при несоблюдении рецептуры схватывание цемента может произойти вне предусмотренных для этого временных рамок. В целостности цемента обычно убеждаются при помощи долота при попытке начать зарезку бокового ствола с цементного моста. При наличии какого- либо повреждения моста бурильщику приходится повторять всю процедуру заново: разбуривать стакан, поднимать инструмент из скважины, готовить материалы и делать новый замес, устанавливать новый мост, ожидать затвердевания и проводить новую попытку зарезки бокового ствола — все это связано с существенными дополнительными затратами. Даже при успешной установке цементного моста затраты на него могут быть достаточно высокими. Цемент необходимо доставить на буровую, затворить, а затем закачать в скважину, где во время схватывания он должен выдерживаться под давлением. Затем необходимо спустить в скважину долото и разбурить цементный стакан до необходимой глубины точки зарезки. Наряду с большими временными затратами дополнительные сложности могут возникать при создании точки зарезки в интервалах с высоким давлением или в стволах с большими отходами от вертикали. С целью решения вышеуказанных проблем была разработана новая отклоняющая система. Система TrackMaster OH для зарезки бокового ствола на необсажен- ных участках с клином-отклонителем позволяет бурильщику, закрепив скважинный якорь на месте, установить надежную точку зарезки на чётко выверенной необходимой глубине и с необходимой ориентировкой, зачастую всего за один рейс инструмента. Для зарезки бокового ствола из обсаженной скважины по аналогичной процедуре предусмотрена система TrackMaster CH для обсаженных участков с клином-отклонителем. Надежность и точность работы, указанной выше комплексной системы с отклоняющим устройством была доказана на примере забуривания боковых стволов из обсаженных и необсаженных участков скважин на промыслах в США и Северном море. Клинья-отклонители уже несколько десятилетий успешно применяют для зарезки боковых стволов из обсаженных участков скважин. Серия систем TrackMaster с отклоняющими устройствами была разработана для решения проблем забуривания боковых стволов из обсаженных и необсаженных участков скважин. В системе для необсаженной скважины предусматривается два возможных варианта установки клина, которые зависят от того, нужен ли доступ в интервал скважины ниже точки зарезки, или этот участок должен отсекаться. Конструкция системы для обсаженной скважины предусматривает вырезание фрезером аккуратного окна в обсадной колонне перед дальнейшим бурением пород пласта. Конструкция системы TrackMaster OH для необсаженных участков с клином-отклонителем рассчитана на зарезку боковых стволов в тех случаях, когда изоляция нижней зоны не требуется. Система предусматривает проведение зарезки бокового ствола за один рейс без неопределённостей, связанных с установкой стандартного цементного моста. Для выполнения задач отхода от забоя систему можно расположить в любом месте по стволу вне зависимости от профиля скважины и состава пород пласта. В конструкции системы предусмотрен внутренний замок, удерживающий её на месте после установки якоря. Данный вариант обеспечивает точный контроль глубины и направления зарезки без затрат времени на ожидание застывания цементного моста. В некоторых режимах при зарезке боковых стволов из необсаженных участков для изоляции участка ствола ниже точки зарезки требуется установка цементного моста. В подобных случаях предусматривается применение системы TrackMaster OH-C для необсаженных участков с клином-отклонителем, которая позволяет проводить цементирование (рисунок 3.1)  Рисунок 3.1- Зарезка бокового ствола после закачки цемента Данная система позволяет за один рейс установить клин, а под ним — цементный мост. Поскольку клин остается закреплённым на месте при помощи якоря, у бурильщика есть возможность проводить забуривание бокового ствола без ожидания застывания цемента. Систему TrackMaster CH для зарезки бокового ствола из обсаженных участков с клином применяют для вырезки полноразмерных окон в обсадных трубах, изготовленных из высококачественной стали и хрома (рисунок 3.2). Данная система позволяет вырезать фрезером окна в нескольких обсадных колоннах, а затем на несколько метров углубляться в пласт для начала зарезки бокового ствола. Аналогичная система была разработана для применения при бурении через насосно-компрессорные трубы (НКТ). Система TrackMaster TT для зарезки боковых стволов через НКТ с клином-отклонителем позволяет вырезать окно через стандартную стальную обсадную колонну ниже лифтовой НКТ, а затем забуривать в пласт пилотный участок на 1—4,5 м (3—15 футов) для закладки бокового ствола. Система рассчитана на проход через НКТ, а затем закрепление якорем внутри хвостовика для вырезания окна в обсадной колонне. Подобное решение может служить экономически выгодной альтернативой подъёму подвески НКТ из действующих скважин перед зарезкой бокового ствола.  Рисунок 3.2- Вырезание окна Системы серии TrackMaster с клиньями-отклонителями состоят из базовых узлов с возможными вариациями от моделей для открытых стволов до моделей для обсаженных стволов. Каждый узел представляет собой неотъемлемую составную часть всей системы и играет важную роль в обеспечении эксплуатационной надежности в работе все системы. Система для необсаженных стволов состоит из пяти узлов (рисунок 3.3): многократный перепускной клапан, который позволяет проводить в процессе бурения телеметрию данных о траектории скважины для азимутального ориентирования клина-отклонителя; спускной инструмент для установки якоря; буровое долото для забуривания бокового ствола; стальной клин-отклонитель для установления точки зарезки; скважинный якорь для крепления клина- отклонителя неподвижно на месте.  Рисунок 3.3 - Система TrackMaster OH Вышеуказанные компоненты, а также узел хвостовика доставляют в скважину цементировочной системой для необсаженных скважин. После закачки цемента узел хвостовика может быть извлечён из скважины. В состав системы для обсаженных стволов входят от двух до четырёх фрез для вырезания окна в обсадной колонне и забуривания вглубь пласта. Ниже приводятся основные характери- стики каждого узла. В открытых скважинах для неподвижного крепления системы с клином-отклонителем используют расширяющийся якорь. Якорь имеет гидропривод, устанавливается ниже клина по стволу, может спускаться на нужную глубину и приводиться в действие за один рейс. Сцепление со стенками ствола выполняется тремя стальными шлипсами, благодаря креплению якоря обеспечивается централизация и сопротивляемость осевым нагрузкам и скручивающему моменту. После активации якоря защита от случайного сжатия шлипсов осуществляется контргайкой механического действия, находящейся внутри якоря, благодаря чему сохраняется точность глубины и направления зарезки бокового ствола. В системе для обсаженных стволов предусматривается четыре возможных варианта крепления клина (рисунок 3.4).  Рисунок 3.4 - Четыре возможных варианта крепления клина в обсаженном стволе Расширяющийся скважинный якорь с гидроприводом (А) обеспечивает гибкость решений для целого спектра диаметров обсадных труб и применяется в тех случаях, когда разобщения участков ствола пакерующим элементом не требуется. Извлекаемый якорь (Б) устанавливается гидравлическим способом. Извлекаемый якорь с блоком пакера (В) также устанавливается гидравлическим способом и может использоваться при необходимости разобщения участков ствола пакерующим элементом. Якорь с неизвлекаемым пакером (Г) применяется при необходимости установки в скважине постоянного разобщающего барьера; как следует из названия, данный пакер не подлежит извлечению из скважины.  Стальной клин-отклонитель применяется для отклонения долота или фрезы в направлении стенки ствола для начала зарезки бокового ствола. По мере движения долота или фрезы по уклону отклонителя начинается врезание в стенку ствола. Конструкция отклонителя играет очень важную роль в нормальной работе долота или фрезы при зарезке бокового ствола и, в конечном итоге, в результатах всей операции по бурению бокового ствола. Стальной клин-отклонитель применяется для отклонения долота или фрезы в направлении стенки ствола для начала зарезки бокового ствола. По мере движения долота или фрезы по уклону отклонителя начинается врезание в стенку ствола. Конструкция отклонителя играет очень важную роль в нормальной работе долота или фрезы при зарезке бокового ствола и, в конечном итоге, в результатах всей операции по бурению бокового ствола.Клин серии TrackMaster точно соответствует размеру шарошки или поликристалличе- ских алмазных вставок (PDC) долота, что способствует оптимизации работы долота вовремя зарезки бокового ствола из необсаженного участка. Для проведения цементирования в не- обсаженном стволе в клине имеется канал, в который помещается съёмный цементирующий хвостовик (рисунок 3.5). Благодаря применению фиксирующего патрона, расположенного ниже цементирующего хвостовика, обеспечивается удержание увеличенной длины трубы- хвостовика ниже якоря, что позволяет проводить селективное размещение цементного моста. После закачки цемента цементирующий хвостовик поднимают из скважины, и в неё сразу же опускают компоновку для наклонно-направленного бурения, чтобы начать зарезку бокового ствола с клина. В обсаженных стволах предусматривается применение специальной конструкции клина, которая способствует лучшему заходу режущей кромки на стенку обсадной колонны и позволяет снизить интенсивность искривления ствола. Такой клин делится на несколько секций в зависимости от угла наклона: Отклонитель с клиновым вырезом, расположенный в верхней части клина, обеспечивает угол отклонения, необходимый для начала резки стенки обсадной трубы. В него также помещается фреза для предохранения во время спуска компоновки в скважину. С помощью полноразмерной секции окну, вырезаемому в обсадной колонне, удаётся придать вытянутую форму, что помогает минимизировать интенсивность искривления ствола. Задача среднего отклонителя состоит в ускорении бокового движения ведущей фрезы после прохождения центральной точки отклонителя с целью снижения риска зарезания отверстия в кончике фрезы, а также для более полного захода фрезы в породу пласта, чтобы обеспечить вырезание окна и пилотной части ствола за один спуск компоновки. Задача выпускного отклонителя состоит в придании инструменту необходимого угла для надежного окончательного ухода фрезы с клина. Эта секция способствует минимизации возможности возврата фрезы в основной ствол. Точка зарезки и пилотная часть нового ствола закладываются буровыми долотами или фрезами. В состав системы серии TrackMaster может включаться широкий спектр различных долот и фрез — от шарошечных конических долот до долот с поликристаллическими алмазными резцами (PDC), долот с твёрдосплавными резцами из карбида вольфрама и фрез, импрегнированных алмазами (рисунок 3.6).  Рисунок 3.6 - Варианты использования коронок и фрез Перед спуском в скважину коронка или фреза крепится на верху клина. В компоновках для необсаженных стволов долото крепится на клине с помощью срезных штифтов. В состав компоновки для необсаженных стволов может включаться долото с поликристаллическими алмазными резцами (PDC) (А), шарошечное коническое долото (Б) или долото, импрегнированное алмазами (В). Фрезы, входящие в комплект компоновок для обсаженных стволов, (Г) крепятся наверху клина с помощью разрывного (срезного) пальца. После ориентирования клина и установки якоря происходит отделение долота или фрезера от клина путём приложения усилия вверх или вниз для срезания точек крепления. Специалисты по эксплуатации серии TrackMaster используют программу динамического моделирования, которая помогает бурильщикам сделать оптимальный выбор конфигурации долота или фрезы для выполнения своих задач. При выполнении работ в обсаженных стволах в стандартный комплект фрезера входит ведущая, ведомая и зачистная фрезы. Геометрическая форма ведущей фрезы соответствует отклоняющим углам клина серии TrackMaster, что позволяет максимально увеличить заход вооружения фрезы на стенку обсадной колонны при минимизации нагрузки на скошенную поверхность клина. Благодаря этому удаётся перенаправить большую часть усилия фрезы на стенку обсадной колонны, а не на клин. В наличии имеется целый диапазон вооружения для ведущих фрез, которое способно обеспечить оптимальную работу оборудования при выполнении широкого спектра задач зарезки боковых стволов. Функция ведомой фрезы состоит в удлинении окна. Зачистная фреза используется для дальнейшей зачистки оконного выреза, чтобы обеспечить свободный проход через него последующих компоновок. В некоторых случаях зачистная фреза не входит в конструкцию, и тогда используется двухфрезовая компоновка. Спускной инструмент, который выполняет важную функцию установки клина в заданное положение, размещается над долотом или фрезером. В спускном инструменте предусмотрена подача чистой нефти или воды для приведения в действие гидравлической системы срабатывания якоря или пакера на клине. Для предотвращения загрязнения обрезками, стружкой или частицами бурового раствора применяется только чистая жидкость, поскольку указанные частицы могут забить линию управления, по которой подается гидравлическое давление, необходимое для срабатывания якоря. После спуска клина на заданную глубину и его ориентирования производится повышение давления нагнетания на устье для установки якоря. Давление подается на плавающий поршень, который по мере по падания жидкости в якорь движется вниз и вколачивает шлипсы в стенку обсадной колонны. После установки якоря производится срезание долота или фрезера с клина. В этот момент происходит сброс всего объёма чистой жидкости, попавшей между спускным инструментом и головкой фрезы, в затрубное пространство, что помогает поршню достигнуть забоя. Когда поршень находится на забое, это уже не мешает промывочной жидкости попасть в затрубное пространство и позволяет начать работу фрезы. Во время спуска системы с клином в скважину и ориентирования клина промывка скважины регулируется многократным перепускным клапаном. Этот клапан также используется при проведении измерений в процессе бурения и гироскопии, когда требуется прокачивать раствор по замкнутой системе или подавать в гидро- импульсном режиме перед установкой якоря. Гидроимпульсный режим подачи жидкости применяется для телеметрии в процессе бурения на участке между скважинным азимутальным датчиком и устьем. Клапан настроен на циклические прогоны жидкости при каждом включении насосов и предусматривает возможность проведения пяти циклов, а затем, на шестом, — закрытия. Таким образом, у бурильщика имеется пять попыток, чтобы сориентировать клапан; чаще всего, всё заканчивается успехом уже на второй попытке. При закрытом клапане подаётся давление для срабатывания якоря. Извлечение использованных буровых направляющих, бурение многоствольных скважин, обход боковым стволом металлических обломков на забое и бурение скважин с большими отходами от вертикали — вот неполный перечень технических проблем, которые могут ещё больше осложняться проблемами зарезки боковых стволов. Вместо того чтобы устанавливать клин только на 30° справа или слева к верхней стороне ствола, система с клином TrackMaster обеспечивает необходимую гибкость для надежной зарезки боковых стволов при любой ориентации и при любом угле наклона ствола. Это даёт прямой путь доступа к объекту, при котором отпадает необходимость забуривания ориентированного нового ствола в верхней стороне основного ствола. Операторам уже не нужно обуривать вбок и вниз для достижения объекта, что позволяет сократить время бурения. Теперь вместо обхода проблем боковым стволом операторы направляют боковой ствол прямо к их решению. Совокупные капитальные вложения по проекту составят 29 498 тыс. рублей (таблица 3.1). Таблица 3.1 - Смета капитальных вложений

О величине текущих издержек производства дает представление таблица 3.2. Таблица 3.2 - Текущие издержки производства

Таблица 3.3 - Экономический эффект

3.2 Обоснование использования ППУ UNISTEAM™-MPD Асфальтосмолопарафиновые отложения (АСПО) встречаются практически во всех регионах нефтедобычи. Химический состав отложений варьируется в зависимости от свойств добываемой нефти, а также от термодинамических и гидродинамических условий работы пластов, их геологических и физических особенностей, способов эксплуатации месторождений. АСПО образуются главным образом в НКТ, выкидных линиях и наземных сооружениях нефтепромыслов. Образование парафиновых отложений в нефтепромысловом оборудовании происходит в связи с кристаллизацией и выпадением высокомолекулярных углеводородов (парафина, смол, асфальтенов) из-за снижения температурного режима потока нефти. Состав отложений зависит как от сорта нефти, так и от термодинамических условий, благодаря которым они возникают. Состав отложений может быть различен даже в пределах одной скважины, все зависит от условий, в которых происходит кристаллизация. В отложениях часто содержится вода и различные механические примеси. Интенсивность образования парафиновых отложений в значительной степени зависит от обводненности добываемой продукции. Из-за отложений АСПО снижается эффективность работы и производительность скважин, быстрее изнашивается оборудование, в разы повышаются расходы на электроэнергию. В связи с этим борьба с отложениями АСПО является актуальной задачей для нефтепромышленного комплекса. С этой целью проводится ряд мероприятий, позволяющих удалить уже имеющиеся отложения, и предупредить появление новых. Для предотвращения появления новых АСПО на поверхность труб наносят различные защитные покрытия (стекло, эмаль, эпоксидную смолу); используют специализированное оборудование, сделанное из гидрофильных материалов. С этой же целью производят добавление разнообразных ингибиторов в добываемую продукцию. Для удаления уже имеющихся АСПО проводят процедуры по очистке оборудования: механическим способом (скребками) и/или тепловым способом (паром, горячей нефтью). Практически каждый подземный ремонт скважин предполагает поднятие труб на поверхность с целью удаления из них парафиновых отложений посредством пропаривания ППУ. Скважины, оборудованные ШГН, очищают от парафиновых отложений посредством тепловой энергии пара, который закачивают в затрубное пространство скважины. Пар разогревает трубы, парафин внутри НКТ расплавляется и появляется возможность его выноса наружу. При этом нагретой струей нефти расплавляется парафин и в выкидных линиях. Другой способ очистки предполагает закачку в скважину подогретой до 120°-150°C товарной нефти. Для проведения тепловых обработок нефтяных скважин и другого нефтепромыслового оборудования используется специальная техника: парогенераторные установки (ППУА), предназначенные для вырабатывания пара, и агрегаты АДПМ. Установка ППУА предназначается для депарафинизации скважин, магистральных и промысловых нефтепроводов, а также для отогрева участков наземных коммуникаций, которые были заморожены в условиях умеренного климата. Также она может использоваться в процессе монтажа и демонтажа установок, применяемых при бурении скважин, и для любого другого оборудования, которое нуждается в отогреве. Установка ППУА оснащена парогенератором, водяной, топливной и воздушной системой, приводом с трансмиссией, кузовом, электрооборудованием и вспомогательными узлами. Монтаж оборудования установки происходит на раме, которая закреплена на шасси высокой проходимости, и оборудована металлической кабиной, предохраняющей от природных осадков и пыли. Основное оборудование в качестве привода использует двигатель автомобиля, при этом управлять установкой можно из кабины. Котловидные агрегаты установки способны работать от природного газа и жидкого топлива. Чтобы предупредить образование накипи, вода, которая попадает на нагревающие части, проходит очищение и обессоливание посредством специальных фильтров. В существующих условиях передвижные генераторы, вырабатывающие пар, применяют достаточно редко. В основном их используют только там, где иные технологии не могут применяться по техническим причинам. Агрегаты АДПМ предназначаются для проведения депарафинизации скважин посредством закачки в скважину горячей нефти. Монтаж агрегата проводится на автомобильном шасси и оснащен нагревателем нефти, нагнетательным насосом, системами подачи воздуха и тепла, системой автоматического управления и контрольно-измерительными приборами, а также технологическими и вспомогательными трубопроводами. Основное оборудование, с размещенными на нем основными контрольноизмерительными приборами, с помощью которых можно управлять работой агрегата, в качестве привода также использует двигатель автомобиля. Принцип работы АДПМ заключается в выкачивании насосом нефти из автоцистерн, и ее прокачки под давлением через систему нагревания и далее в скважину. После попадания в скважину горячая нефть расплавляет парафиновые отложения и переносит их в промысловую систему по сбору продукции. Особенности и требования при тепловых обработках: Периодичность проведения тепловых обработок и необходимое количество ППУ / АДП определяет, как правило, старший технолог промысла; Проводить депарафинизацию скважин возможно как при работающем глубинном насосе, так и при его остановке в связи с затруднением удаления отложений парафина; Перед закачкой пара в затрубное пространство скважины, следует предварительно прогреть манифольд до температуры 100-150 градусов по Цельсию; Если во время чистки от парафиновых отложений скважину заклинило, полированный шток следует установить в верхнее положение, при этом головка балансира должна находиться в нижнем положении. После погружения штока, следует попытаться расшатать штанговую колонну. Передвижная паропромысловая установка (ППУА) представляет собой автономный агрегат для нагрева воды и производства пара, которые затем используются в различных технологических процессах. Эта специальная инженерная техника является одной из самых востребованных в сфере добычи полезных ископаемых, заготовке леса и других областях применения, где организовать централизованную подачу горячей воды невозможно или слишком дорого. Инженерная техника для водоподготовки и производства водяного пара может использоваться: В транспортной сфере (в автомобильных перевозках и на железной дороге) - для подогрева цистерн, удаления из них парафиновых и иных отложений, разогрева насыпных грузов перед погрузкой и выгрузкой, а также для очистки подвижного состава ото льда. В строительстве дорог и сопутствующей инфраструктуры - для нагрева до нужной температуры необходимых материалов (асфальтовой смеси, смолы, битума), а также для удаления загрязнений и льда с инженерной техники. В коммерческом строительстве - с целью нагрева жидких бетонов, кладочных и штукатурных смесей при низкой температуре воздуха, обеспечения нормальных условий для затвердевания бетона, а также для очистки и разогрева специального транспорта и инженерной техники в зимнее время. В коммунальной сфере - паропромысловые установки могут быть использованы в качестве отопительных систем, в том числе временных, а также для подачи горячей воды для помывки людей, приготовления пищи, мытья посуды и др. Описываемая специальная техника может быть использована в местах ликвидации последний стихийных бедствий или промышленных аварий, для оттаивания замерзшего водопровода и канализации, для удаления с тротуаров и проезжей части намерзшего льда. Кроме того, ППУА используются и в других подобных областях, где возникает необходимость в нагреве воды или производстве водяного пара. В зависимости от конструктивного исполнения установок по подогреву воды и производству пара, различают такие виды специализированного оборудования: Автономное оборудование на платформе грузового автомобильного транспорта. Необходимое оборудование устанавливается на платформе, которая в свою очередь монтируется на шасси машин УРАЛ, КАМАЗ и им подобных. Этим обеспечивается полная автономность парогенераторных установок и возможность самостоятельно передвижения к месту использования. Паровое оборудование на прицепах. Это более универсальные устройства, которые монтируются на грузовом прицепе. Такое конструктивное исполнение позволяет избежать привязки к конкретному транспортному средству. Паропромысловая установка доставляется к месту использования тягачом, после чего оставляется там до тех пор, пока в ней не отпадет необходимость. Стационарные парогненераторые установки. Эти модели используются в случае, когда нет необходимости в частой перевозке оборудования с места на место. Блок ППУА доставляется к месту использования на платформе, после чего устанавливается на основании с помощью крана. Преимущество такого решения - низкая стоимость. Паропромысловые установки имеют следующие плюсы: Установленные в них горелки способны создавать температуру до 1500 0С при расходе топлива на нагрев до 40 кг в час. В них используются горелки вихревого типа, которые потребляют на треть меньше топлива, чем традиционные нагревательные агрегаты. В ППУА установлены собственные нагревательные агрегаты, что дает возможность организовать некоторые процессы (например, нагрев жидкости) еще во время движения автомобиля. В агрегатах установлены фильтры и оборудование для предварительной подготовки жидкости для нагрева, что позволяет использовать воду из открытых водоемов и скважин, сократить непродуктивное использование установок для наполнения емкостей. В кузовах передвижных паропромысловых установок предусмотрены помещения для обслуживания персонала и кабины оператора. Управление и контроль за работой оборудования производится в автоматическом режиме, возможен сбор необходимых показателей и передача их по радиоканалу в общих диспетчерских пункт. Паропромысловые установки - это наиболее удобный, эффективный и дешевый способ обеспечения горячей водой и паром промышленных процессов или бытовых нужд. В рамках проекта предлагается приобрести паропромысловую установку для проведения депарафинизации в рамках оказания услуг по текущему и капитальному ремонту скважин. Паропромысловые установки на прицепе — это компактная и менее дорогая версия паропромысловые установки на шасси, которая дополнительно оборудована дизельным генератором. ППУ UNISTEAM™-MPD представляет собой доработанное шасси под установку и саму установку, которая в свою очередь состоит: КУНГ длиной 6020 мм металлокаркасный (рисунок 3.7, рисунок 3.8), снаружи обшитый стальным листом толщиной 1,2 мм, изнутри обшитый стальным оцинкованным листом толщиной 0,5 мм, утепленный пенополистиролом толщиной 40 мм, с тремя дверьми, тремя лестницами для подъема в КУНГ, одним люком для выхода пара, распашными воротами для демонтажа генератора, перегородкой между машинным отделением и отсеком генератора и одним окном. Платформа длиной 6000 мм металлокаркасная, утепленная пенополистиролом толщиной 40 мм, изготовленная с закладными элементами под монтаж оборудования.  Рисунок 3.7 - ППУ UNISTEAM™-MPD     I Котел породой 1600/100 2 Вентилятор дутьебой с злектроприбодом 3 Насос топлибный -НШ-Юс злектроприбодом |